Изобретение отгтосится к подготовке сырья для черной металлургии.

Цель изобретения - повьшюние выхода годного при снижении расхода газо образно го топлива путем управления температурным режимом зажигания.

Сущность способа заключается в следующем.

Для нормального протекания процесса агломерации, обеспечивающего высокий выход годного и не допускающего перерасход газообразного топлива на внешний нагрев, темпера- турно-тепловая обработка шихты под горном должна вызывать начало интен- сивного горения твердого, топлива без существенного оплавления верхнего слоя аглошихты. Поэтому необходимо управлять температурой зажигания в 1зависимости от изменения состава шихты, ее свойств, главным образом - температуры образования расплава.

Основными компонентами образующегося в процессе агломерации расплава являются SiOj, .и пустой породы, С.аО и MgO флюсующих добавок, а также некоторое количество.окислов железа. С помощью микрозонда определяют количественное соотношение компонентов, участвующих в расплаве. Затем составляются соответствующие синтетические смеси из реактивов ч.д.а. и определяются их температуры плавленияпри изменении количества MgO от О до.8%. Установлено, что для реальных офлюсованных шихт из железорудных компонентов с кислой пустой породой с вводом и повышением содержания магнезии в.указанных пределах температура образования расплава снижается на .

Температура зажигания шихты является одним из основных факторов уп- .равления агломерационным процессом, клияющим на прочностные свойства агломерата, и зависит от расхода газообразного топлива. - В том случае, ко да температура зажигания шихты выше оптимальной, верхний слой шихты сильно оплавляется, а в нижележащей части слоя твердое топливо газифицируется. Это нарушает нормальное развитие процесса агломерации,так как оплавленный верх пирога снижает газопроницаемость и скорость спекания, а отсутствие твердого топлива под оплавленным слоем уменьшает выход годно95

го. Кроме тог о, перерасходуется образное топливо на зажигание.

В случае, когда температура зажигания шихты устанавливается ниже оптимальной, слабообеспечергной оказывается верхняя зона пирога агломерата-, что также снижает ее прочностные свойства и выход годного.

Предлагаемый способ позволяет поддерживать оптимальную температуру зажигания магнезиосодержащей шихты, обеспечивая повьш ение выхода годного и экономию газообразного топлива.

Известно, что отношение характеризует кристаллизационную способность расплава, а его величина в пределах 8,9-4,6 обеспечивает получение в агломерате прочной шлаковой связки с ситаллоподобной структурой. Однако верхний предел отношения целесообразно снизить с 8,9 до 8,5, что noBbmiaer показатель прочности агломерата (с 65,9 до 66,3%),

и снижает колеблемость этого показателя по разовым пробам в 2,8 раза, свидетельствуя о более устойчивом режиме спекания агломерата с отношением 8,5.

Одновременно отношение является показателем плавкости шихты, выражая количественную (SiOg) и качественную (MgO) характеристики. Изменение отношения изменя

ет плавкость шихты и вызывает необходимость управления термообработкой слоя под горном, устраняя пере- оплавление или недопек верхней части спекаемого слоя. Снижение температуры плавления магнезиальных / шихт требует снижения температуры зажигания на 80 С на единицу уменьшения SiOg,/MgO с 8,5 до 6,5, что позволяет избежать снижения выхода

годного. При дальнейшем повьшиении содержания магнезия, когда , становится меньше 6,5 (до 4,6), температура плавления изменяется незначительно, поэтому тем -;ературу зажигания для практических условий при- нимают постоянной, соответствующей , равному 6,5.

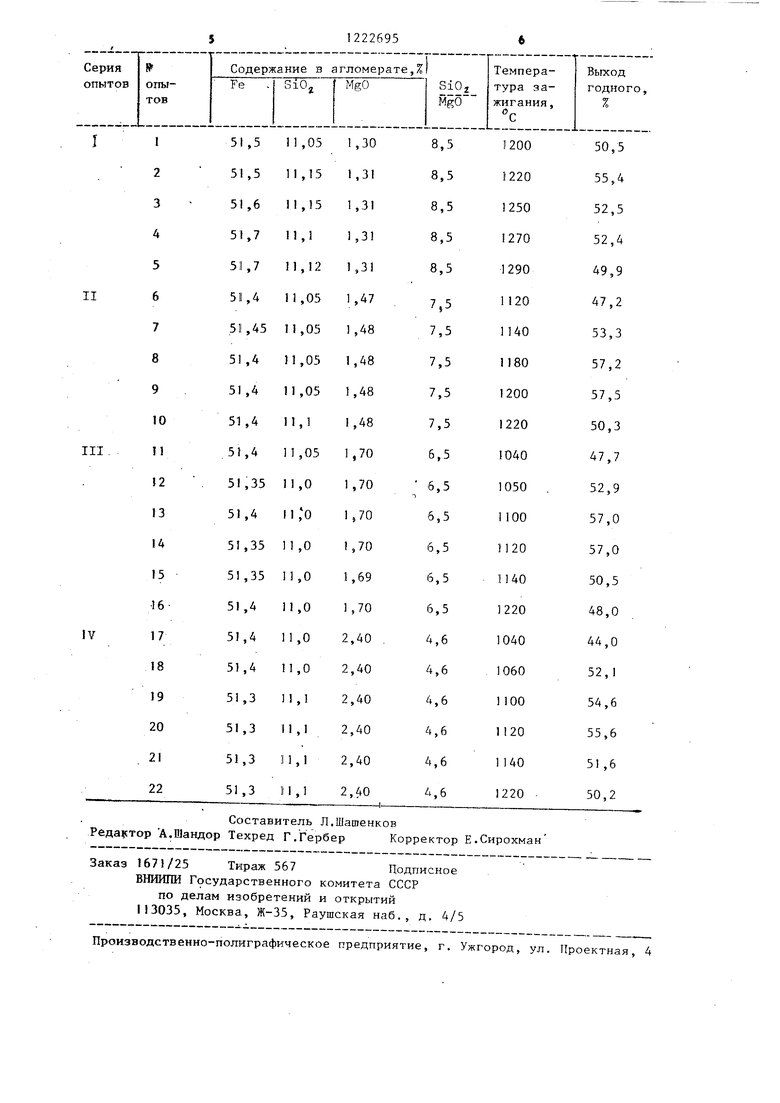

Пример . Спекают ошхты, рассчитанные на получение агломерата постоянной основности CaO/oiOg , 15,25. Шихтовыми компонентами служат: криворожские аглоруда и концент- ат с кислой пустой породой; изве31

стняки - рядовой и доломитизирован- ньш; топливо-коксик. Отношение изменяют вводом различного количества доломитизированного известняка. Зажигание шихты произво- дят газовым горном с регулируемой температурой.

При определении прочностных свойств агломерата пирог сбрасывают с высоты 2 м, крупные куски спека додрабливают до фракции менее 40 мм, после чего фракцию 5-40 мм подвергают барабанному испытанию. Конечный показатель выхода годного агломерата фракции + 5 мм определяют относительно всего спеченного продукта.

Результаты спеканий приведены в таблице.

Из данных таблицы следз;ует, что для агломератов с соотношением SiOj/MgO 8,5, 7,5 и 6,5-4,6 наи- больший выход годного имеет место при температурах зажигания шихты соответственно 1220-1270, 1140-1200 и 1060-1120 С. Разница оптимальных температур зажигания (по верхнему и нижнему пределам) при изменении

II серия опытов (53

III серия опытов (52,9-57,0) - 48,0 5,9-9,0%;

IV серия опытов (

ИЛИ в среднем на 5,

Достижение цели изобретения обоси

новьгоается также следуюшими данными. На агломашинах ДМК им.Дзержинского экспериментально установлено, что при снижении температуры зажигания на 100°С расход природного газа возможно уменьшить на 50-100 , что в пересчете на 1 т агломерата составит -(50-100):120 0,4-0,8 (в среднем 0,6 ), где 120 - производительность агломашины площадью 75 м, т/ч.

При применении предлагаемого способа при снижении SiO /MgO в агломе- рате, например, с 8,5 до 7,0 температуру зажигания снижают на 80х(8,5- -7,0)120°С, что позволит сократить,

120 ,. , расход природного газа на .

0,72 .Таким образом, экономичес1 ая эффективность применения предлагаемого

22695

SiOj,/jMgO в пределах 8,5-6,5 на каждую абсолютную единицу составля-- ет, с,:

1220 (опыт 2) - 1140 (опыт 7) 5 80; 1270 (опыт 4) - 1200 (опыт 9) 70; 1140 (опыт 7) - 1050. (опыт 12) 90; 1200 (опыт 9) - 1120 (опыты 14, 20) - 80;

т.е. в среднем 80 С.

10 Указанная зависимость может быть представлена аналитически:

t (1220-1270)-80/8,5 - к/ ,°С, где tg - температура зажигания шихты, при которой имеет мес- 15 то наибольший выход годного

агломерата;

к - отношение в агломерате, равное. 8,5-6,5. При отношении в агломера- 0 те в интервале 6,5-4,6 верхний и нижний пределы оптимальной температуры зажигания практически не изменяются (опыты 14,20 и 12, 18 соответственно).

При одинаковой температуре зажи- 5 гания шихты для агломератов различного состава (известный способ) выход годного ниже, чем при использовании предлагаемого способа на:

3-57,5) - 50,3 з ,0-7,2%;

55,6) - 50,2 1,9-5,4%

способа выражается в повьш1ении выхода годного для доменной плавки агломерата (фракции + 5 мм) при снижении расхода газообразного топлива на внешний нагрев (зажигание) аглошихты.

Внедрение способа не требует капитальных затрат. При получении экспрессного химического анализа агломерата текущего производства темпера- тура зажигания шихты устанавливается согласно предусмотренной способом ее зависимости от SiOj/MgO в спеке. - Например: по данным химического анализа SiOj 10,5 %, MgO 1,50 %, 0,7. Температуру зажигания устанавливают равной (1220-1270)- 80 (8,5-7,0) 1100-М50°С.

По данным химического анализа содержание MgO в агломерате возрастает до 1,6%, а отношение SiO /MgO равно 10,5:1,,56. Температуру зажигания снижают путем уменьшения расхода природного газа на горелки горна и устанавливают равной (1220- 1270) - 80. (8,5-6,56) 1065-1 1 1 5 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства марганцевого агломерата | 1981 |

|

SU1110812A1 |

| Шихта для производства офлюсованного марганцевого агломерата | 1987 |

|

SU1475946A1 |

| Способ производства офлюсованного агломерата | 1977 |

|

SU697582A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЦЕВОГО АГЛОМЕРАТА | 1992 |

|

RU2031178C1 |

| Способ подготовки агломерационной шихты к спеканию при производстве офлюсованного марганцевого агломерата | 1981 |

|

SU1073308A1 |

| Способ агломерации руд и концентратов | 1979 |

|

SU836162A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU998556A1 |

| Шихта для производства офлюсованного агломерата | 1988 |

|

SU1595931A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1992 |

|

RU2048548C1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ производства офлюсованного агломерата | 1980 |

|

SU910809A1 |

Авторы

Даты

1986-04-07—Публикация

1984-09-21—Подача