(54) СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства магнезиального агломерата | 1984 |

|

SU1235952A1 |

| Способ производства магнезиального агломерата | 1984 |

|

SU1222695A1 |

| Способ производства магнезиального агломерата | 1982 |

|

SU1070188A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2006 |

|

RU2337978C2 |

| Способ получения офлюсованных железорудных окатышей | 1977 |

|

SU692879A1 |

| ОФЛЮСОВАННЫЙ ХРОМОРУДНЫЙ АГЛОМЕРАТ | 1997 |

|

RU2114060C1 |

| СПОСОБ ПРОИЗВОДСТВА ЧУГУНА | 2003 |

|

RU2229522C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗВЕСТКОВО-МАГНЕЗИАЛЬНОГО АГЛОМЕРАТА ДЛЯ СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВА | 2011 |

|

RU2460812C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1992 |

|

RU2048548C1 |

I

Изобретение относится к подготовке сырья для черной металлургии.

Известен способ спекания офлюсованного агломерата, в котором содержание в агломерате 2,О-2,5% МоЮ практически Не влияет на его прочность. Способ производства офлюсованного агломерата), содержащего в рудной части 57-67% железа и 16,7-6,0% окиси кремния, включает введение в шихту магнезиальных добавок, последующее смешение, окомкование и спекание.

Однако дальнейшее увеличение магнезии улудишет прочность агломерата. На прочность агломерата оказывают влияние, кроме магнезии, и другие компоненты такие как окислы кремния, кальция железа. Следовательно абсолютное содержание магнезии в агломерате не может считаться однозначным показателем его прочности. В зависимости от конкретного состава аглошихты возможно получение как высокопрочного, так и низкопрошюго агломерата .

Наиболее близким по технической сущности и достигаетлому результату к предлагаемому является способ производ(Ства агломератов из шихт, содержащих ; врудной части 57-67% железа и 16,76,О% окиси кремния, включающий введе-i ниё в шихту: магнезшльных добавок, обеспечивающих содержаие в агломерате О,5(4,О% MgD, что способствует улучшению iitpOHHocTHbix свойств агломератов 2j

,10

Недостатком известного способа является то, что он не позволяет управлять и стабилизировать прочностные свойства агломерата для различных шихтовых уоловий. Получение-агломерата с содержа15нием .окиси магния О,3- 4,0% при изменении в рудной части окиси кремния от 16,7 до 6,О% не гарантирует его высокой прочности.

Цель изобретения,- управление и ста20билизация прочностных свойств агломерата.

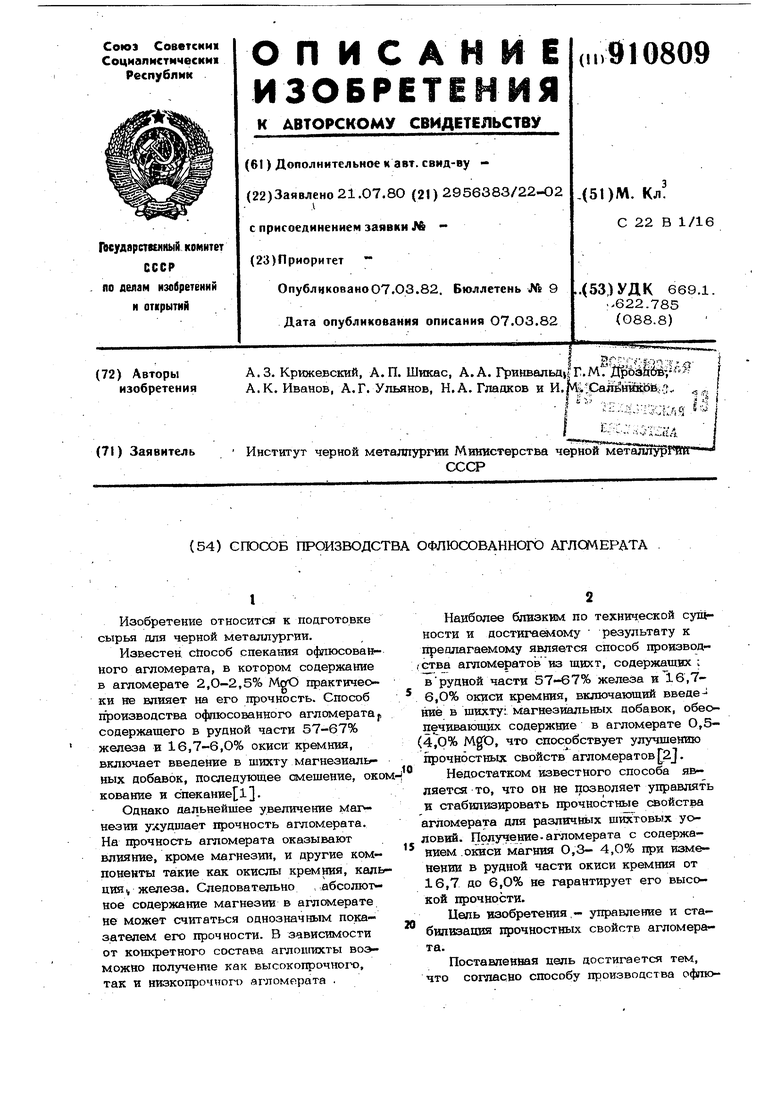

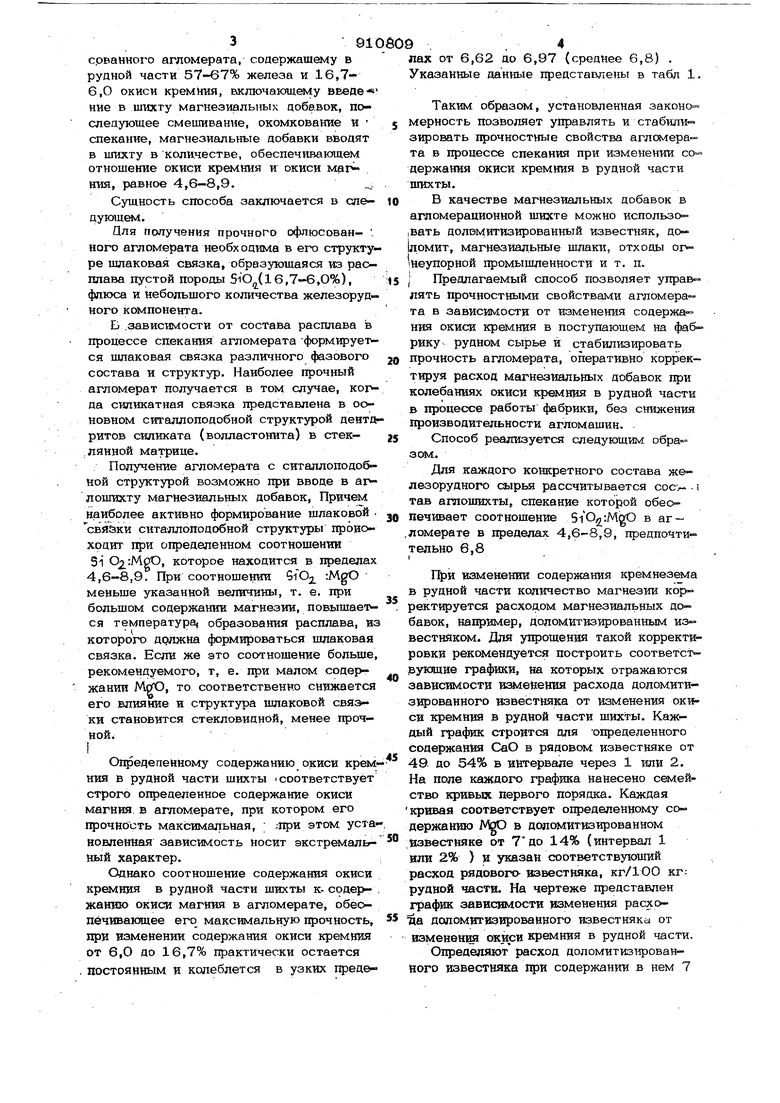

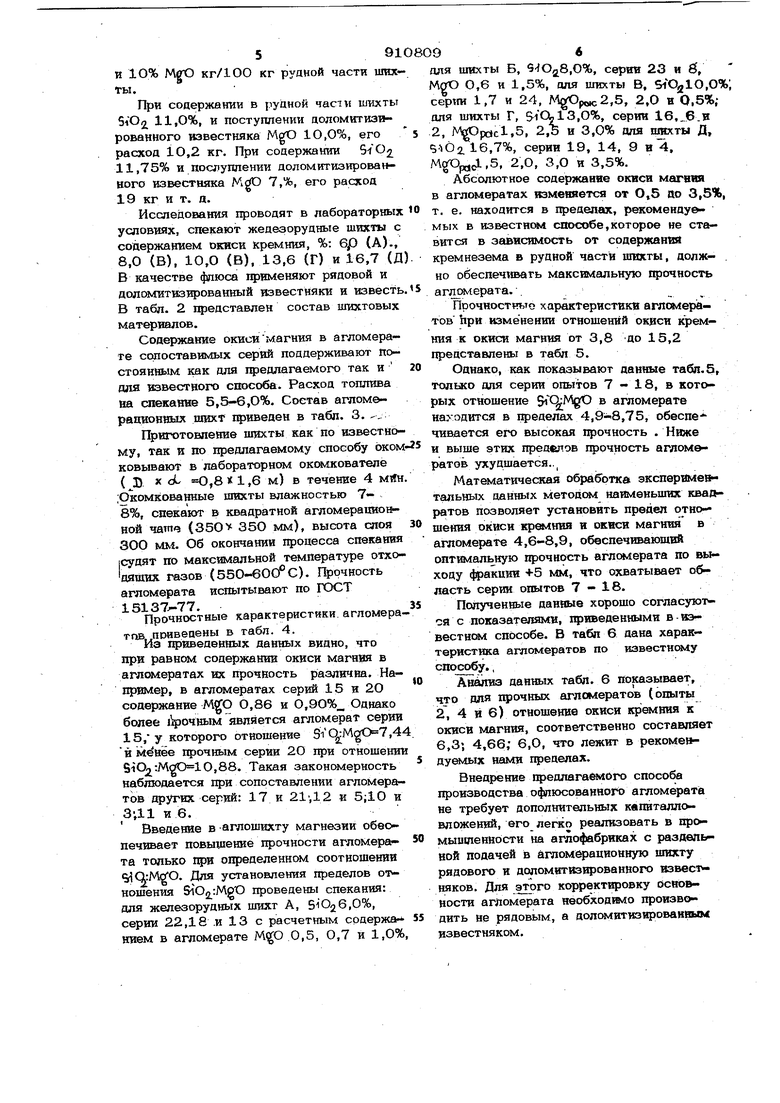

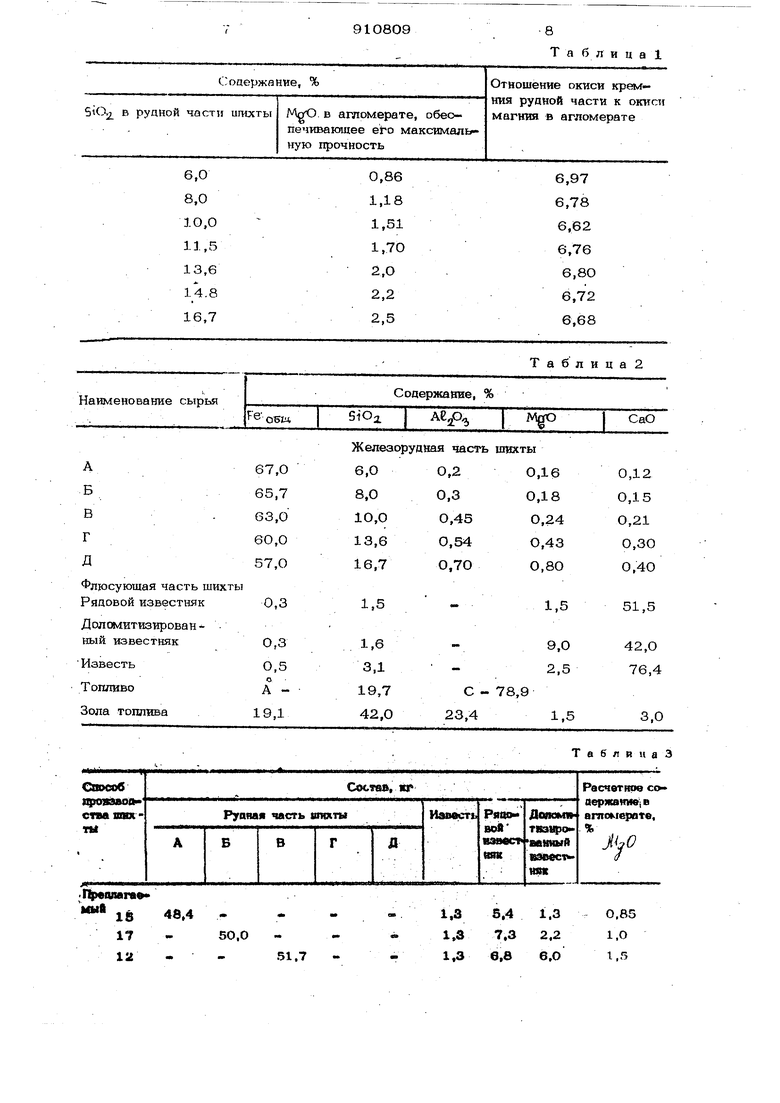

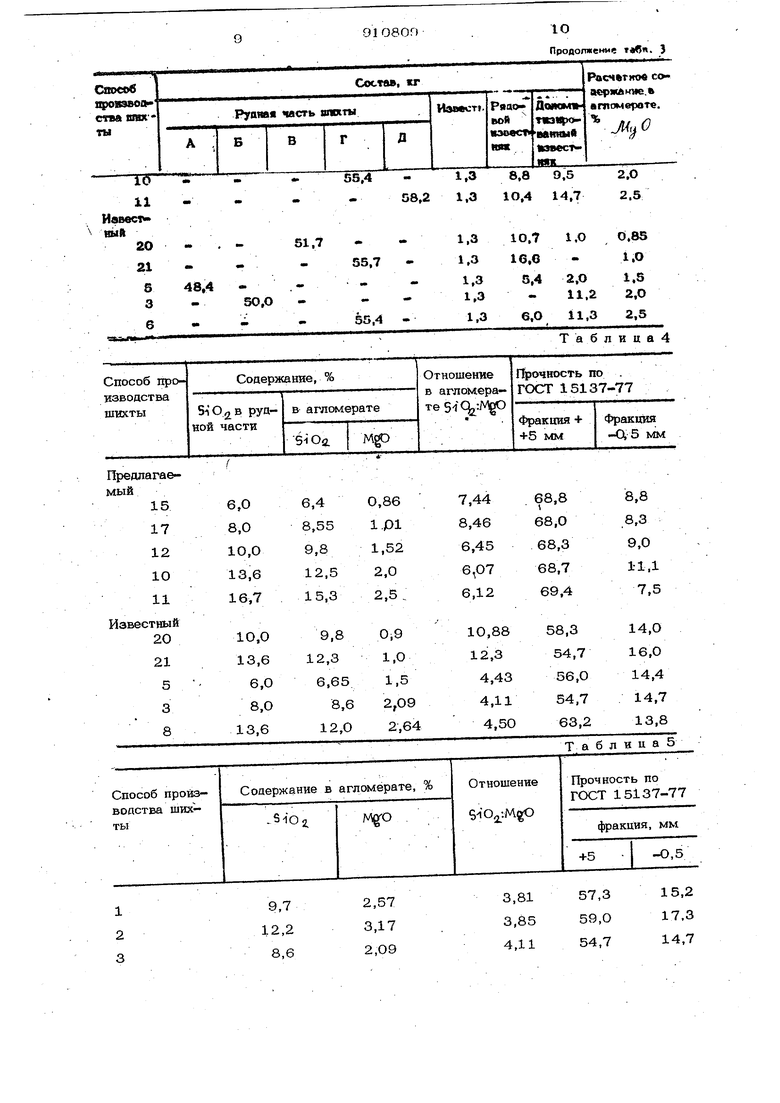

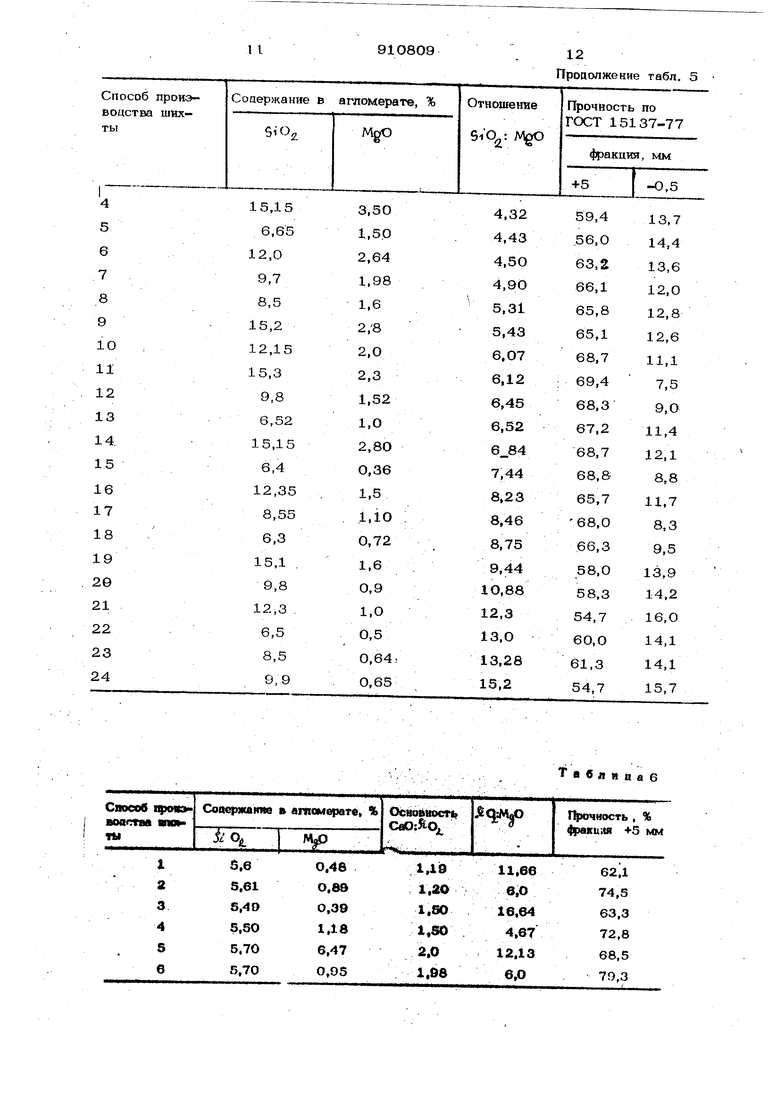

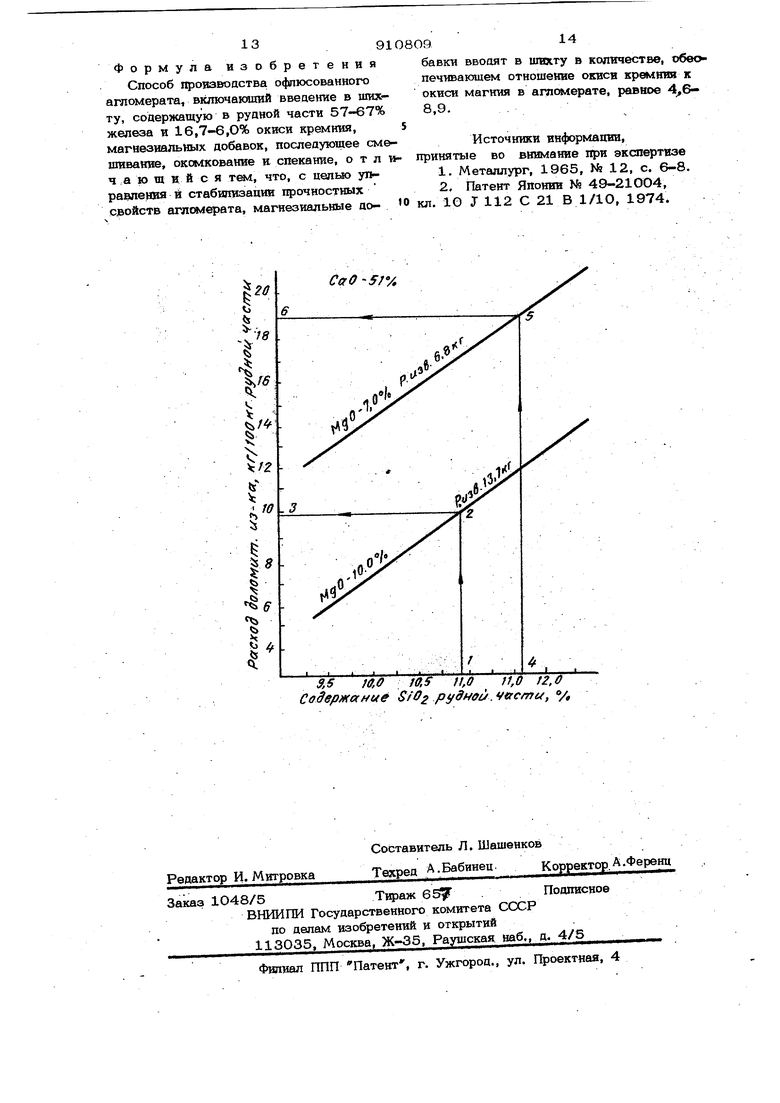

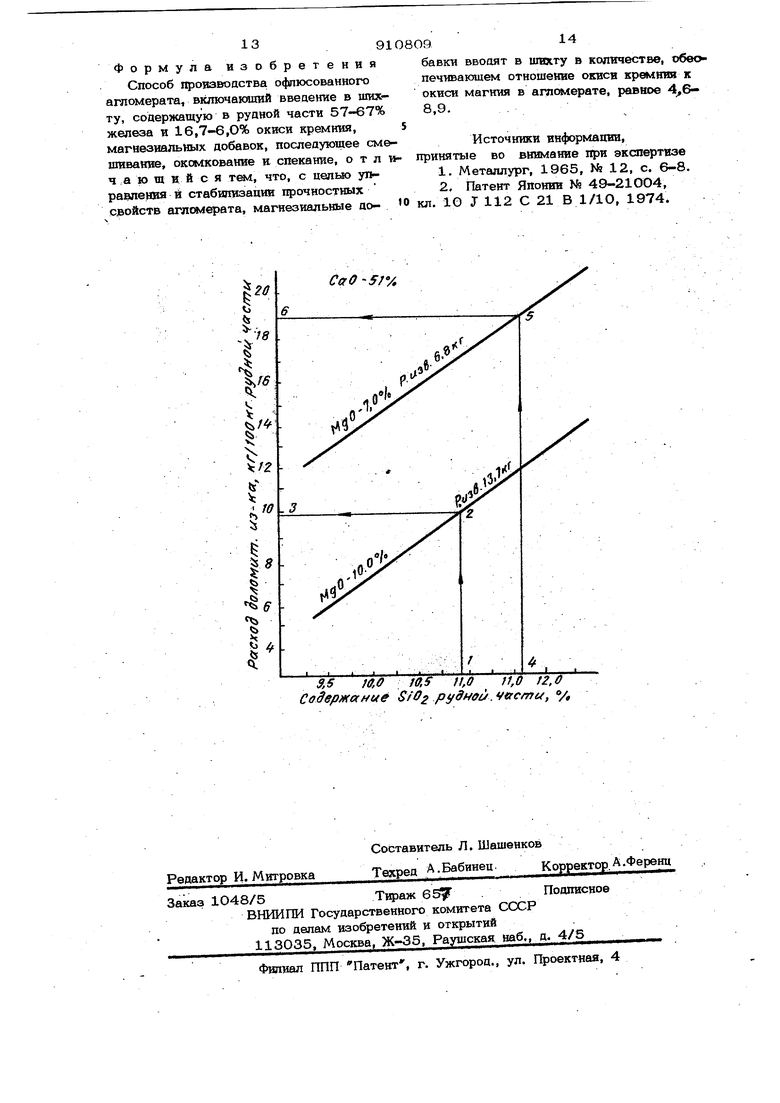

Поставленная цель достигается тем, что согласно способу производства офтосрванного агломерата, содержащему в рудной части 57-67% железа и 16,76,0 окиси кремния, включающему введе- ние в шихту магнезиальных добавок, последующее смешивание, окомкование и спекание, магнезиальные добавки вводят в шихту в количестве, обеспечивающем отношение окиси кремния и окиси маг- ния, равное 4,6-8,9. Сущность способа заключается в следующем. Для получения прочного офлюсован- . ного агломерата необходима в его структуре шлаковая связка, образующаяся из расплава пустой породы SiO( 16,7-6,0%), флюса и небольшого количества железоруД. ного компонента. Б .зависимости от состава расплава в процессе спекания агломерата -формируется шлаковая связка различного фазового состава и структур. Наиболее прочный агломерат получается в том случае, корда силикатная связка представлена в основном ситаллоподобной структурой дент ритов силиката (волластонита) в стеклянной матрице. Получение агломерата с ситаллоподобной структурой возможно при вводе в aj лошихту магнезиальных добавок, Причем наиболее активно формирование шлаковой . связки ситаллоподобной структуры проиоходит при определенном соотношении Si О2:МрО, которое находится в пределах 4,6-8,9. При соотношении SfO :MgO меньше указанной величины, т. е. при большом содержании магнезии, повышае- ся температура, образования расплава, из которого должна формироваться шлаковая связка. Если же это соотношение больше, рекомендуемого, т, е. при малом содержании М, то соответственно снижается его влияние и структура шлаковой связки становится стекловидной, менее прочной. Определенному содержанию окиси кремния в рудной части шихты соответствует строго определенное содержание окиси магния, в агломерате, при котором его прочность максимальная, ; ;при этом установленная зависимость носит экстремальгный характер. Однако соотношение содержания окиси кремния в рудной части шихты к-содержанию окиси магния в агломерате, обеспечивающее его максимальную прочность, при изменении содержания окиси кремния от 6,0 до 16,7% практически остается . постоянным и колеблется в узких пределах от 6,62 до 6,97 (среднее 6,8) . Указанные данные представлены в табл 1. Таким образом, установленная законо- мерность позволяет управлять и стабили- зировать прочностные свойства аглся герата в процессе спекания при изменении содержания окиси кремния в рудной части шихты. В качестве магнезиальных добавок в агломерационной шихте можно использо ,вать долвмитизированный известняк, до 1ломит, магнезиальные шлаки, отходы ог (Неупорной промышленности и т. п. I Предлагаемый способ позволяет управ лять прочностными свойствами агломера та в зависимости от изменения содержания окиси кремния в поступающем на фаб рику рудном сырье и стабилизировать прочность агломерата, оперативно корректируя расход магнезиальных добавок при колебаниях окиси щ &л«яя в рудной части в процессе работы фабрики, без снижения производительности агломашин. Способ реализуется следующим обра зом. Для каждого конкретного состава железорудного сырья рассчитывается соо . i тав агпошихты, спекание которой обеопечивает соотношение в агломерате в пределах 4,6-8,9, предпочтительно 6,8 При изменении содержания кремнезема в рудной части количество магнезии корректщэуется расходом магнезиальных добавок, на1фимер, доломитвзированным из- вестняксад. Для упрощения такой корректировки рекомендуется построить соответст.вукшие графики, на которых отражаются зависимости ветлейевия расхода доломитизйрованного известняка от изменения окиси кремния в рудной части шихты. Каждый график строится для определенного содержания СаО в рядовом известняке от 49 до 54% в интервале через 1 или 2. На пале каждого графика нанесено са 1ейство кривых первого порядка. Каждая кривая соответствует определенному содержа ншо JVtoO в дсщомитизированном известняке от 7до 14% (интервал 1 или 2% ) и указан соответствующий расход рядового известняка, кг/1ОО кг; рудной части. На чертеже представлен график зависимости изменения расхода дояомйтвзированного известняка от изменеиш окиси кремния в рудной части. Определяют расход доломитизтфованНОГО известняка при содержании в нем 7 и 1О% МоХЭ КГ/1ОО кг рудной части ших ты. При содержании в рудной части шихты 5iO2 11,0%, и поступлении доломитиэированного известняка MgO 1О,О%, его расход 1О,2 кг. При содержании 5-(О2 11,75% и доспуппении доломитизирова ного известняка М 7,%, его расход 19 кг и т. д. Исследования проводят в лабораторных условиях, спекают жедезорудные шихты с содержанием окиси Кремния, %: 6р (А)., 8,0 (В), 10,0 (В), 13,6 (Г) и 16,7 (Д В качестве флюса применяют рядовой и доломитвзированный известняки и известь В табл. 2 Ефедставлен состав шихтовых материалов. Содержание окисимагния в агломерате сопоставимых серий поддерживают постоянным как для щ)еалагаемого так и для известного способа. Расход топлива на оюкание 5,5-6,О%. Состав агломерационных шихт приведен в табл. 3. ,-,Пршч)товление шихты как по известному, так и по предлагаемому способу 6ком ковывают в лабораторном окомкователе ( 33 X cL Ю,8«1,6 м) в течение 4 мтГн ;ркомкованные шихты влажностью 7- 8%, спекают в квадратной агломерационной чате (350Ч 35О мм), высота слоя 300 мм. Об окончании процесса спекания |Судят по максимальной температуре отходяигах газов (550-бООРс). Прочность агломерата испытывают по ГОСТ 15137 77. Прочностные характеристики агломератов приведены в табл. 4. Из приведенных данных видно, что при равном содержании окиси магния в агломератах их прочность различна. Например, в агломератах серий 15 и 2О содержание MgO 0,86 и 0,9О% Однако более ilqpCHHbiM является агломерат серии 15,у которого отношение ,44 и 1ФОЧНЫМ серии 2О при отношении SiO2:MgO lO,88. Такая закономерность наблюдается при сопоставлении агломератов (фугих серий: 17 и 21,12 и 5;10 и 3;11 и 6. Введение в аглошихту магнезии обеопечивает повышение прочности агломерата только при определенном соотношении 9iQ:MgO. Для установления пределов oivношения проведены спекания: для железорудных шихт А, 5iO26,0%, серии 22,18. к 13 с расчетным содержа нием в агломерате 0,5, 0,7 и 1,0%, ОЛЯ шихты Б, SfO5i8,O%, серии 23 и б, М О,6 и 1,5%, для шихты В, 5lO2lO,O%; серш 1,7 и 24, A gOp«c2,5, 2,0 и 0,5%,для шихты Г, SiCul3,O%, серии 16,6 и 2, Mgppdcl.5, 2,Ъ и 3,0% ОЛЯ птхты Д, 16,7%, серии 19, 14, 9 и 4, ,с1,5, 2,0, 3,0 и 3,5%. Абсолютное содержание оквсв магвия в агломератах пзменяется от ао 3,5%, т. е. находится в пределах, рекомендую мых в известном способе,которое не ставится в зависимость от содержаний кремнезема в рудной части шихты, должно обеспеч1тать максимальную прочность аглсмерата. . Прочностнъто характеристики аглся ератов hpH изменении отношений окиси кремния к окиси магния от 3,8 до 15,2 представлены в табл 5. Однако, как показывают данные табл.5, толыко для серии опытов 7 - 18, в которых отношение в агломерате находится в пределах 4,9-8,75, обеспе чивается его высокая прочность . Ниже и выше этих пределов прочность агломератов ухудшается.. Математическая обработка эксперимевтальных данньЕх методе нат&4еньших ква ьратов позволяет установить предел отношения окиси кремния и оквси магния в агломерате 4,6-8,9, обеспечивающий оптимальную прочность аглсмерата по выходу 4чрякцин +5 мм, что охватывает о&ласть серии опытов 7-18. Полученные данные хорошо согласуются с показателями, приведенными в-вэвестнсял способе. В табп 6 дана характеристика агломератов по известному способу., jiajraa данных табл. 6 показывает, что для прочных агломератов (опыты 2, 4 и 6) отношение окиси кремния к окиси магния, соответственно составляет 6,3; 4,66; 6,О, что лежит в рекомеадуемых нами щзеделах. Внедрение предлага |10го способа производства офлюсованного агломерат1а не требует дополнительных квпиталловложений, его легко реализовать в промыишенности на аглофабриках с разделе ной подачей в аглом апионную шихту рядового и доломитизнрованного взвеет няков. Для этрго корректировку основности агломерата необходимо производить не рядовым, а долс литизированным известняком.

50,0

ТаблйнаЭФормула изобретения Способ производства офлюсованного агломерата, включакшгай введение в шихту, содержащую в рудной части 57-67% железа и 16,7-6,0% окиси кремния, магнезиальных добавок, последующее смещивание, окомкование к спекание, о т л ич а ю щ и и с я т&л, что, с цепью у равления и стабилизации прочностных свойств агломерата, магнезиальные до910О914 бавки вводят в шихту в количестве, обеопечтгоаюшем отнощеиие окиси кремния к окиси магния в агломерате, равное 4,6- Источники информации, принятые во внимание прти экспертизе 1.Металлург, 1965, 1 12. с. 6-8, 2.Патент Японии № 49-21004, кл. 10 J 112 С 21 В 1/10, 1974.

Авторы

Даты

1982-03-07—Публикация

1980-07-21—Подача