1

Изобретение относится к цветной металлургии и может быть использовано при автоматизации процессов элек трогшавки медных концентратов.

Цель изобретения - повышение-точности и качества управления, вследствие чего снизятся потери меди с отвальными шлаками и расход электроэнергии.

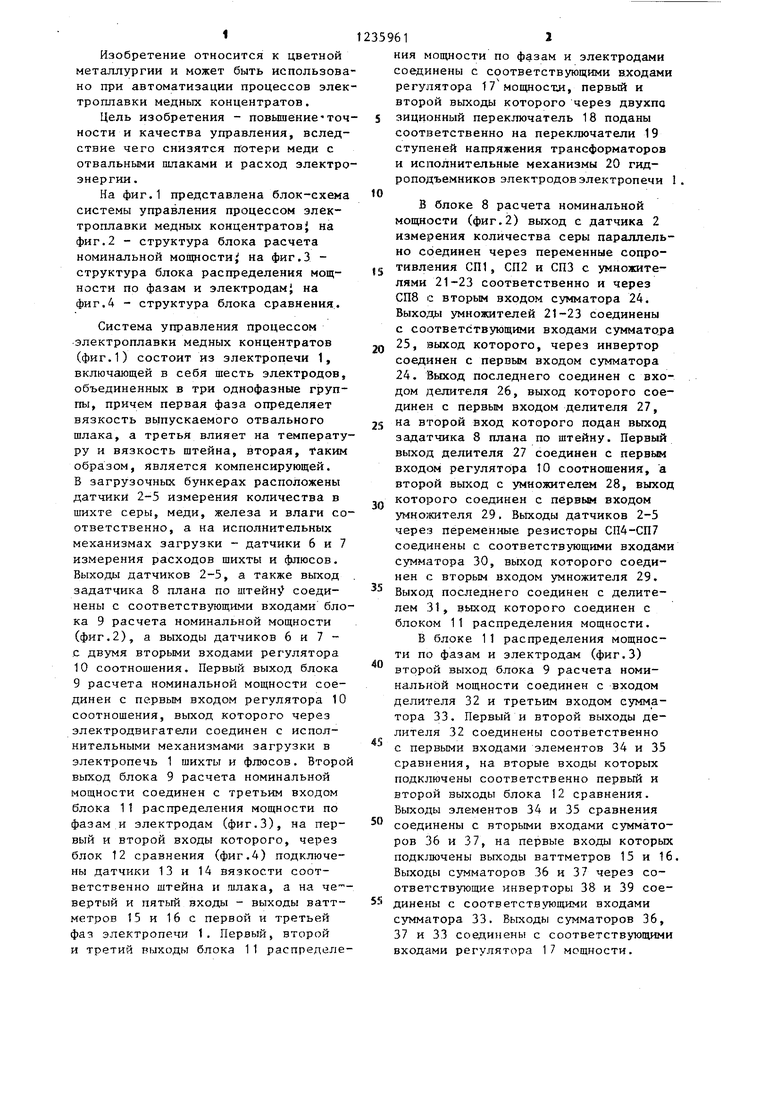

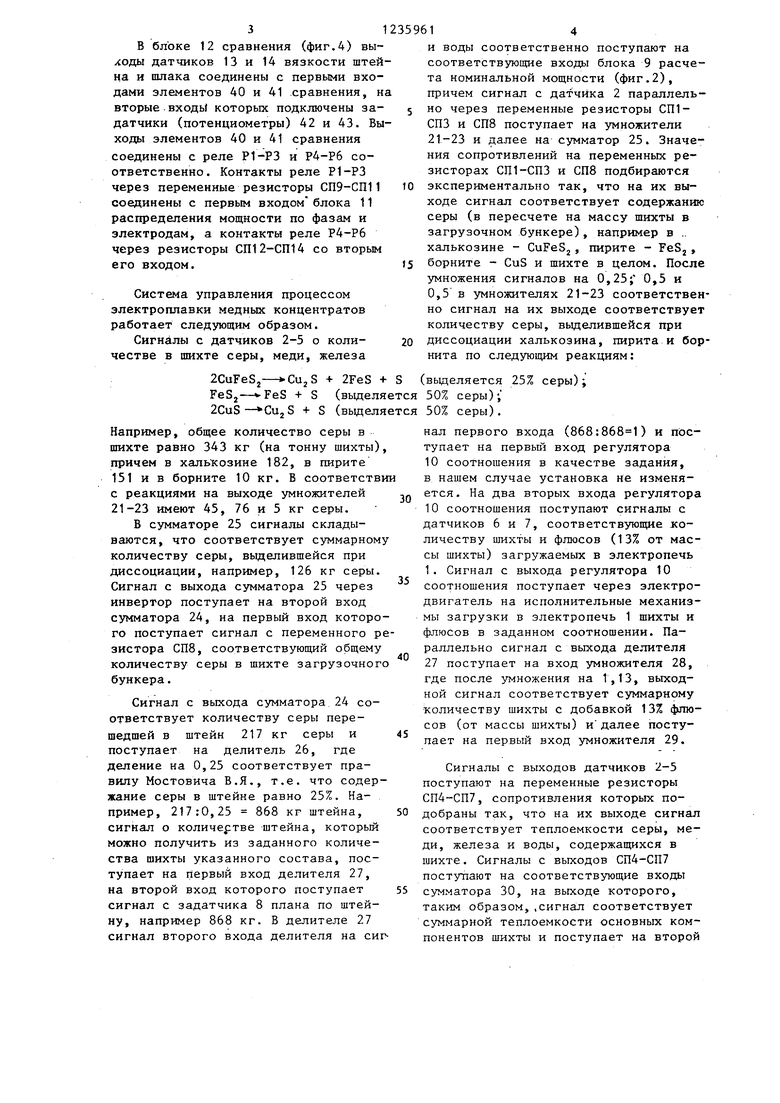

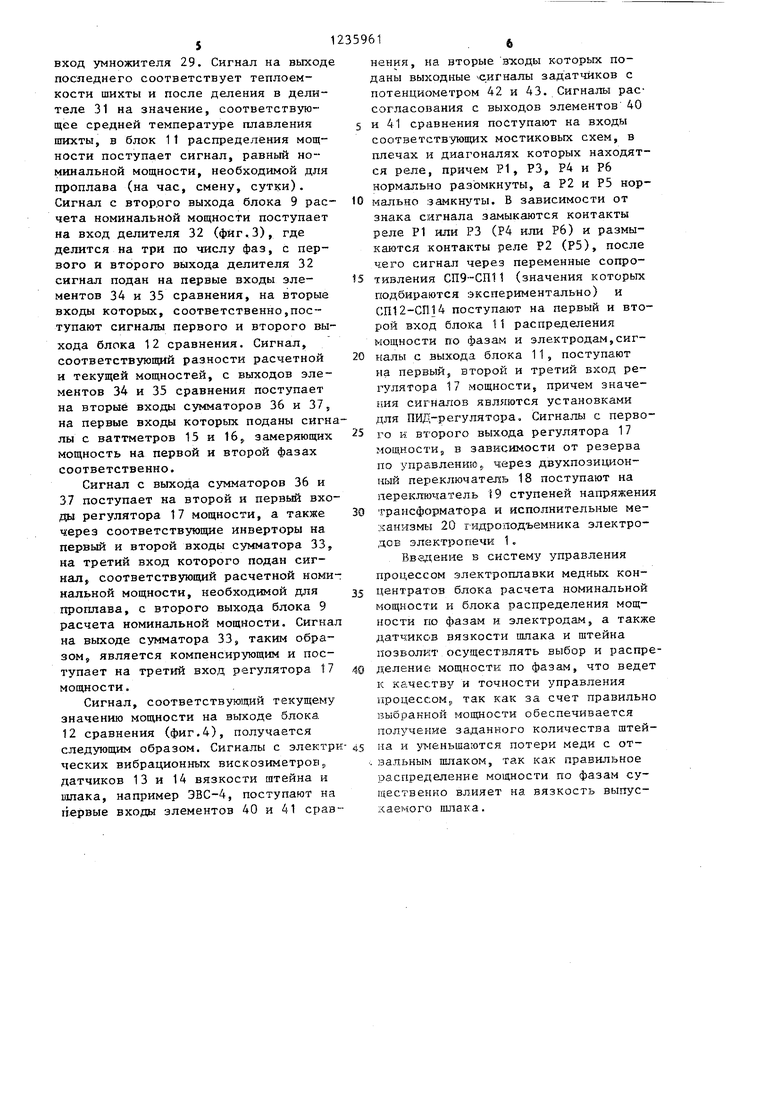

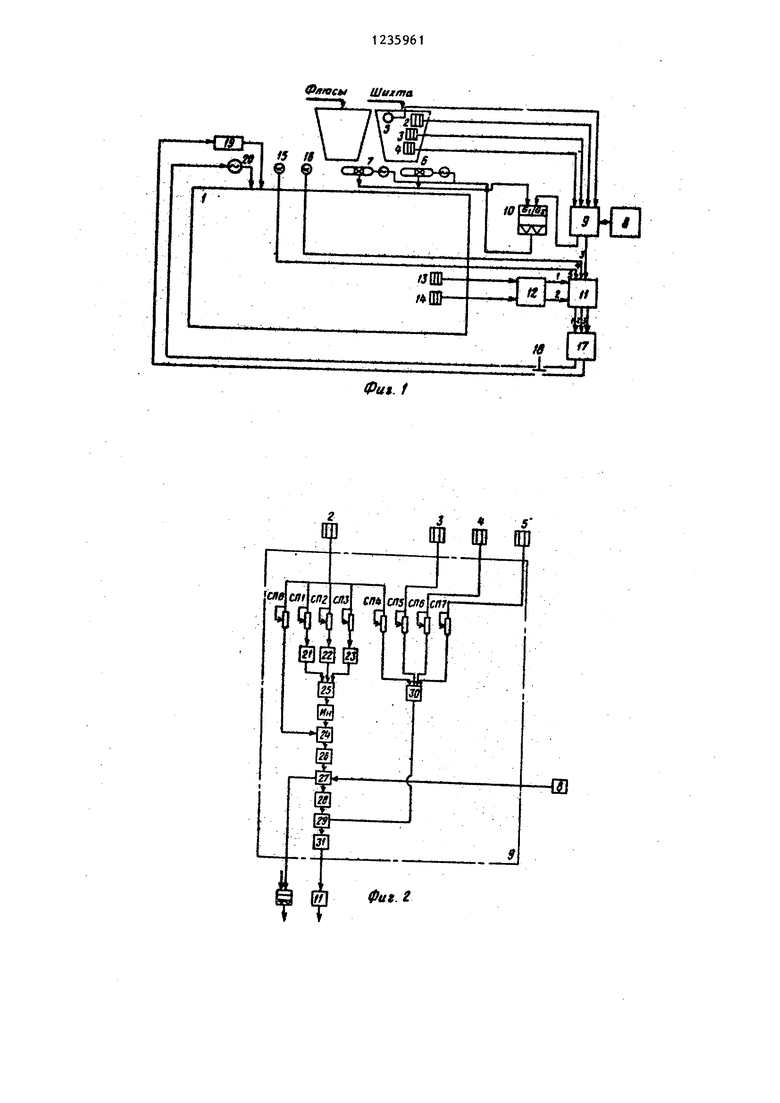

На фиг.1 представлена блок-схема системы управления процессом электроплавки медных концентратовJ на фиг.2 - структура блока расчета номинальной мощностиi на фиг.З - структура блока распределения мощности по фазам и электродам} на фиг,4 - структура блока сравнения.

Система управления процессом электроплавки медных концентратов (фиг.1) состоит из электропечи 1, включающей в себя шесть электродов, объединенных в три однофазные группы, причем первая фазс1 определяет вязкость выпускаемого отвального шлака, а третья влияет на температуру и вязкость штейна, вторая, т аким образом, является компенсирующей.

8загрузочных бункерах расположены датчики 2-5 измерения количества в шихте серы, меди, железа и влаги соответственно, а на исполнительных механизмах загрузки - датчики 6 и 7 измерения расходов шихты и флюсов. Выходы датчиков 2-5, а также выход задатчика 8 плана по Ц1тейн соединены с соответствующими входами блока 9 расчета номинальной мощности (фиг.2), а выходы датчиков 6 и 7 с двумя вторыми входами регулятора 10 соотношения. Первый выход блока

9расчета номинальной мощности соединен с первым входом регулятора 10 соотношения, выход которого через электродвигатели соединен с исполнительными механизмами загрузки в электропечь 1 шихты и флюсов. Второй выход блока 9 расчета номинальной мощности соединен с третьим входом блока 11 распределения мощности по фазам и электродам (фиг.З), на первый и второй входы которого, через блок 12 сравнения (фиг.4) подключены датчики 13 и 14 вязкости соответственно штейна и шлака, а на вертый и пятый входы - выходы ваттметров 15 и 16 с первой и третьей фаз электропечи 1. Первый, второй

и третий выходы блока 11 распредйле359612

кия мощности по фазам и электродами соединены с соответствующими входами регулятора 17 мощности, первый и второй выходы которого через двухпо 5 зиционный переключатель 18 поданы соответственно на переключатели 19 ступеней напряжения трансформаторов и исполнительные механизмы 20 гидроподъемников электродов электропечи 1 10

В блоке 8 расчета номинальной

мощности (фиг.2) выход с датчика 2 измерения количества серы параллельно соединен через переменные сопро1 тнвления СП1 , CII2 и СПЗ с умножителями 21-23 соответственно и через СП8 с вторым входом сумматора 24. Выходы умножителей 21-23 соединены с соответствующими входами сумматора

2Q 25, выход которого, через инвертор соединен с первым входом сумматора 24. Выход последнего соединен с входом делителя 26, выход которого соединен с первым входом делителя 27,

25 на второй вход которого подан выход задатчика 8 плана по штейну. Первый выход делителя 27 соединен с первь&1 входом регулятора 10 соотношения, а второй выход с умножителем 28, выход

которого соединен с первым входом

умно/кителя 29. Выходы датчиков 2-5 через переменные резисторы СП4-СП7 соединены с соответствующими входами сумматора 30, выход которого соединен с вторьм входом умножителя 29.

Выход последнего соединен с делителем 31, выход которого соединен с блоком 11 распределения мощности.

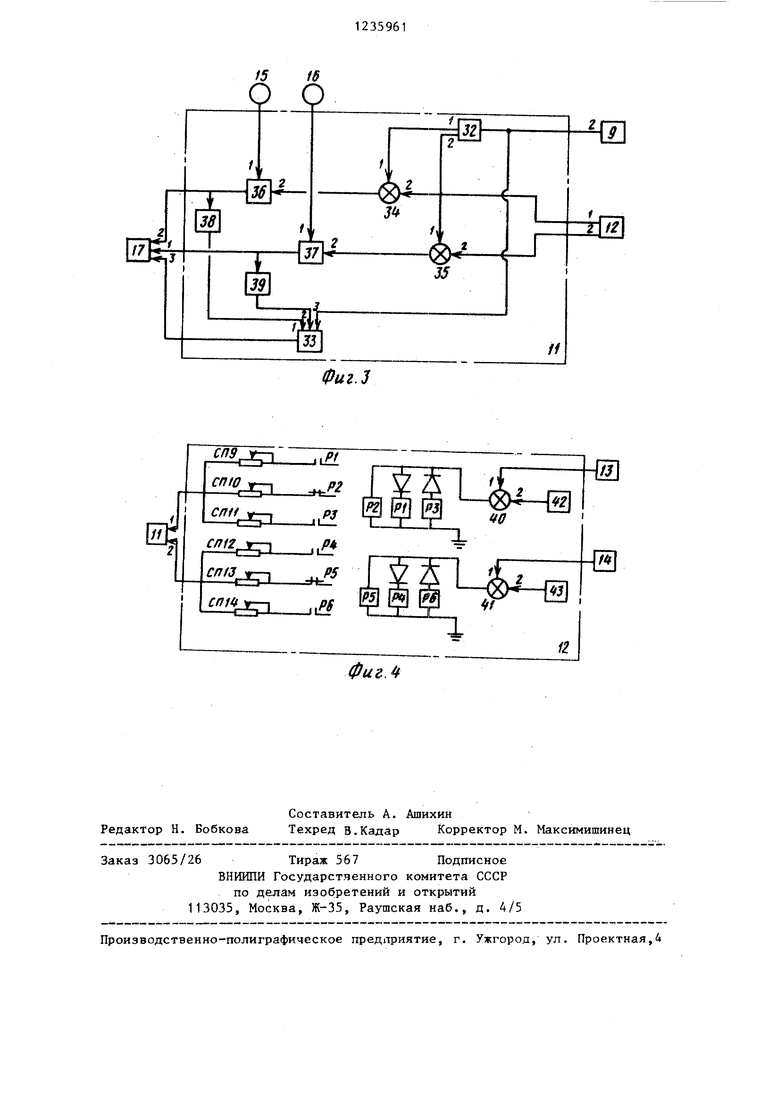

В блоке 11 распределения мощности по фазам и электродам (фиг.З) второй выход блока 9 расчета номинальной мощности соединен с входом делителя 32 и третьим входом сумматора 33. Первый и второй выходы делителя 32 соединены соответственно с первыми входами элементов 34 и 35 сравнения, на вторые входы которых подключены соответственно первый и второй выходы блока 12 сравнения. Выходы элементов 34 и 35 сравнения

соединены с вторыми входами сумматоров 36 и 37, на первые входы которых подключены выходы ваттметров 15 и 16. Выходы сумматоров 36 и 37 через соответствующие инверторы 38 и 39 соединены с соответствующими входами сумматора 33. Выходы сумматоров 36, 37 и 33 соединены с соответствующими входами регулятора 17 мощности.

31

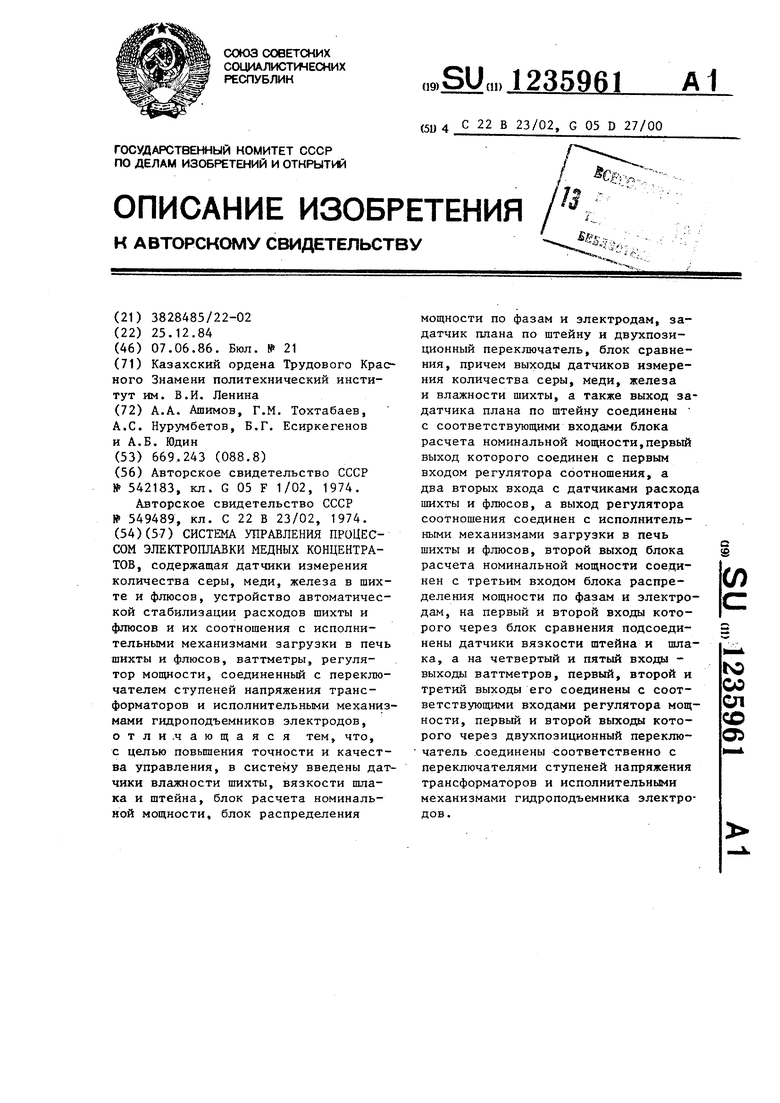

В блоке 12 сравнения (фиг.4) выходы датчиков 13 и 14 вязкости штейна и шлака соединены с первыми входами элементов 40 и 41 .сравнения, на вторые входы которых подключены за- датчики (потенциометры) 42 и 43. Выходы элементов 40 и 41 сравнения соединены с реле Р1-РЗ и Р4-Р6 соответственно. Контакты реле Р1-РЗ через переменные резисторы СП9-СП11 соединены с первым входом блока 11 распределения мощности по фазам и электродам, а контакты реле Р4-Р6 через резисторы СП12-СП14 со вторым его входом.

Система управления процессом электроплавки медных концентратов работает следующим образом.

Сигналы с датчиков 2-5 о количестве в шихте серы, меди, железа

2CuFeSj

FeSj,2CuS

Cu.(S

FeS + CUjS Например, общее количество серы в шихте равно 343 кг (на тонну шихты), причем в халькозине 182, в пирите 151 и в борните 10 кг. В соответствии с реакциями на выходе умножителей 21-23 имеют 45, 76 и 5 кг серы.

В сумматоре 25 сигналы складываются, что соответствует суммарному количеству серы, выделившейся при диссоциации, например, 126 кг серы. Сигнал с выхода сумматора 25 через инвертор поступает на второй вход сумматора 24, на первый вход которого поступает сигнал с переменного резистора СП8, соответствующий общему количеству серы в шихте загрузочного бункера.

30

Сигнал с выхода сумматора 24 соответствует количеству серы перешедшей в штейн 217 кг серы и поступает на делитель 26, где деление на 0,25 соответствует пра- випу Мостовича В.Я., т.е. что содержание серы в штейне равно 25%. Например, 217:0,25 868 кг штейна, сигнал о количестве штейна, который можно получить из заданного количества шихты указанного состава, поступает на первый вход делителя 27, на второй вход которого поступает сигнал с задатчика 8 плана по штейну, например 868 кг. В делителе 27 сигнал второго входа делителя на сиг+ 2FeS + S (выделяется 25% серы) S (выделяется 50% серы); S (выделяется 50% серы).

нал первого входа (868:868 1) и поступает на первый вход регулятора 10 соотношения в качестве задания, в нашем случае установка не изменяется . На два вторых входа регулятора 10 соотношения поступают сигналы с датчиков 6 и 7, соответствующие количеству шихты и флюсов (13% от массы шихты) загружаемых в электропечь 1. Сигнал с выхода регулятора 10 соотношения поступает через электродвигатель на исполнительные механизмы загрузки в электропечь 1 шихты и флюсов в заданном соотношении. Параллельно сигнал с выхода делителя 27 поступает на вход умножителя 28, где после умножения на 1,13, выходной сигнал соответствует суммарному количеству шихты с добавкой 13% флюсов (от массы шихты) и далее поступает на первый вход умножителя 29.

35

40

45

Сигналы с выходов датчиков 2-5 поступают на переменные резисторы СП4-СП7, сопротивления которых по50 добраны так, что на их выходе сигнал соответствует теплоемкости серы, меди, железа и воды, содержащихся в шихте. Сигналы с выходов СП4-СП7 поступают на соответствующие входы

55 сумматора 30, на выходе которого, таким образом, .сигнал соответствует суммарной теплоемкости основных компонентов шихты и поступает на второй

и воды соответственно поступают на соответствующие входы блока 9 расчета номинальной мощности (фиг.2), причем сигнал с датчика 2 паргшлель- но через переменные резисторы СП1- СПЗ и СП8 поступает на умножители 21-23 и далее на сумматор 25. Значения сопротивлений на переменных резисторах СП1-СПЗ и СП8 подбираются экспериментально так, что на их выходе сигнал соответствует содержанию серы (в пересчете на массу шихты в загрузочном бункере), например в .. халькозине - CuFeS, пирите - FeSj, борните - CuS и шихте в целом. После умножения сигналов на 0,25; 0,5 и 0,5 в умножителях 21-23 соответственно сигнал на их выходе соответствует количеству серы, вьщелившейся при диссоциации халькозина, пирита и борнита по следующим реакциям:

30

35

40

45

Сигналы с выходов датчиков 2-5 поступают на переменные резисторы СП4-СП7, сопротивления которых подобраны так, что на их выходе сигнал соответствует теплоемкости серы, меди, железа и воды, содержащихся в шихте. Сигналы с выходов СП4-СП7 поступают на соответствующие входы

сумматора 30, на выходе которого, таким образом, .сигнал соответствует суммарной теплоемкости основных компонентов шихты и поступает на второй

$

вход умножителя 29. Сигнал на выход последнего соответствует теплоемкости шикты и после деления в делителе 31 на значение, соответствующее средней температуре плавления шихты, в блок 1 1 распределенияЕ мощности поступает сигнал, равный номинальной мощности, необходимой для проплава (на час, смену, сутки). Сигнал с втор.ого выхода блока 9 расчета номинальной мощности поступает на вход делителя 32 (фйг.З), где делится на три по числу фаз, с первого и второго выхода делителя 32 сигнал подан на первые входы элементов 34 и 35 сравнения, на вторые входы которых, соответственно,поступают сигналы первого и второго выхода блока 12 сравнения. Сигнал, соответствующий разности расчетной и текущей мощностей, с выходов элементов 34 и 35 сравнения поступает на вторые входы сумматоров 36 и 37, на первые входы которых поданы сигн лы с ваттметров 15 и 16, замеряюпщх мощность на первой и второй фазах соответственно.

Сигнал с выхода сумматоров 36 и 37 поступает на второй и первый входы регулятора 17 мощности, а также через соответствующие инверторы на первый и второй входы сумматора 33, на третий вход которого подан сигнал j соответствующий расчетной номинальной мощности, необходимой для проплава, с второго выхода блока 9 расчета номинальной мощности. Сигна на выходе сумматора 33, таким образом, является компенсирующим и поступает на третий вход регулятора 17 мощности.

Сигнал, соответствую1дий текущему значению мощности на выходе блока 12 сравнения (фиг.4), получается следующим образом. Сигналы с электр ческих вибрационных вискозиметров„ датчиков 13 и 14 вязкости штейна н шлака, например ЭВС-4, поступают на ггервые входы элементов 40 и 41 срав

6

нения, на вторые входы которых поданы выходные сигналы задатчйков с потенциометром 42 и 43. Сигналы рассогласования с выходов элементов 40 и 41 сравнения поступают на входы соответств; щих мостиковых схем, в плечах и диагоналях которых находятся реле, причем Р1, РЗ, Р4 и Р6 нормально разомкнуты, а Р2 и Р5 нор- мально замкнуты. В зависимости от знака сигнала загчыкаютсн контакты реле 1 или РЗ (Р4 или Р6) и размыкаются контакты реле Р2 (Р5), после чего сигнал через переменные сопро- тивления СП9-СП11 (значения которых подбираются экспериментально) и СП12-СП14 поступают на первый и второй вход блока 11 распределения мощности п:о фазам и электродам,сигналы с выхода блока 11 , поступают на первый, второй и третий вход регулятора 17 мощности, причем значения сигналов являются установками для ПИД-регулятора. Сигналы с первого и второго выхода регулятора 17 мощ,ностИа в зависимости от резерва по управлению,, через двухпозицион- ный переключатель 18 поступают на переключатель 19 ступеней напряжения

трансформатора и исполнительные механизмы 20 г идроподъемника электродов злектропечи 1.

Введение в систему управления процессом электроплавки медных концентратов блока расчета номинальной мощности и блока распределения мощности по фазам и электродам, а также датчиков вязкости шлака и штейна позволит осуществлять выбор и распределение: мощности по фазам, что ведет к качеству и точности управления процессом,, так как за счет правильно выбранной мощности обеспечивается получение заданного количества штейна и укеньшаготся потери меди с от- зальным шлаком, так как правильное распределение мощности по фазам существенно влияет на вязкость выпускаемого штака.

Фяюеы Шилтл

Фи$. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная система управления рудовосстановительной электропечи | 1981 |

|

SU954770A1 |

| Способ управления процессом получения фосфора и устройство для его осуществления | 1980 |

|

SU922066A1 |

| Способ управления работой фосфорной электропечи и устройство управления работой фосфорной электропечи | 1982 |

|

SU1066048A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РАБОТОЙ ФОСФОРНОЙ ПЕЧИ | 1991 |

|

RU2033706C1 |

| Автоматический регулятор мощности дуговой электропечи | 1983 |

|

SU1103367A2 |

| Автоматизированная адаптивная система управления рудновосстановительной электропечи | 1989 |

|

SU1806448A3 |

| Способ управления режимом работы рудно-термической электропечи | 1990 |

|

SU1747833A1 |

| Электропривод | 1985 |

|

SU1367122A1 |

| Устройство для управления электрическим режимом трехфазной дуговой сталеплавильной электропечи | 1987 |

|

SU1492489A1 |

| Автоматизированная система управления рудовосстановительной электропечи | 1986 |

|

SU1401242A1 |

/5 16

О О

Фиг.

фигЛ

Редактор Н. Бобкова

Составитель А. Ашихин

Техред В.Кадар Корректор М. Максимишинец

Заказ 3065/26 Тираж 567 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

| Устройство "фоскар" автоматического регулирования руднотермической электропечи | 1974 |

|

SU542183A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство автоматического управления процессом электроплавки | 1974 |

|

SU549489A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-07—Публикация

1984-12-25—Подача