(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ

ФОСФОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ФОСФОРА В ЭЛЕКТРОТЕРМИЧЕСКОЙ ПЕЧИ | 1994 |

|

RU2081818C1 |

| Способ управления режимом работы электропечи для производства фосфора | 1987 |

|

SU1624706A1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОДУГОВЫМ РЕЖИМОМ ПЛАВКИ РУДНОТЕРМИЧЕСКОЙ ПЕЧИ ПРИ ПОЛУЧЕНИИ ФОСФОРА | 2012 |

|

RU2516360C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ РУДНОТЕРМИЧЕСКОЙ ПЕЧИ | 2009 |

|

RU2424481C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМИЧЕСКОЙ ФОСФОРНОЙ КИСЛОТЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420452C1 |

| Способ управления работой фосфорной электропечи и устройство управления работой фосфорной электропечи | 1982 |

|

SU1066048A1 |

| Способ контроля модуля кислотности шлака в электротермическом производстве фосфора | 1988 |

|

SU1721009A1 |

| СПОСОБ И СИСТЕМА УПРАВЛЕНИЯ ЭЛЕКТРОТЕХНОЛОГИЧЕСКИМИ РЕЖИМАМИ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ ТЕХНИЧЕСКОГО КРЕМНИЯ В РУДНОТЕРМИЧЕСКИХ ЭЛЕКТРИЧЕСКИХ ПЕЧАХ | 2013 |

|

RU2556698C1 |

| Способ управления процессом получения фосфора в электротермической печи | 1985 |

|

SU1288155A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 1991 |

|

RU2014762C1 |

I

Изобретение относится к электро- термин, в частности к способу и устройству для управления получения фосфора в руднотермических йечах и может быть использовано в электрохимии.

Известен способ управления электрическим режимом руднотермических печей путем перемещения электродов и переключения ступеней напряжения печных трансформаторов Г1 .

Недостатком способа является недостаточная точность управл ения из-за наличия статизма, поскольку одному и тому же значению регулируемого параметра может соответствовать различное положение управляющего элемента - электрода, а это приводит к нарушению технологического режима и увеличению удельного расхода электроэнергии.

Известен способ управления руднотермической электропечью, в котором одновременно с регулированием электрического режима корректируют состав шихты, путем формирования сигнала положения конца электрода в ванне печи измерение длины электрода формирования сигнала качества продукта, выпускаемого из печи, сравнения сигналаположения конца электрода с сигналом качества и сигнала, управляющего загрузкой шихты в печь р.

Недостатком способа является то,

to что его невозможно реализовать при производстве фосфора. Такой способ можно реализовать только в открытых руднотермкческих печах (дпя получения карбида кальция, ферро(Ьосфо15ра и т.п.), а для-закрыгах герметизированных- печей он неприменим , так как невозможно определить с достаточной точностью положение конца электрода. Реализация такого способа

20 возможна на печах с трубчатыми- (полыми) электродами, но они не нашли применения на фосфорных печах. Качес.тво карбида кальция определяют во время слива расплава, при производстве фосфора расплав (шлак) является отходом производства, а феррофосфор-- побочным продуктом, а газообразный фосфор подается на очистку в электрофильтр, конденсацию, отстаивание, после чего его транспор тируют на склад, где и определяют качество готового фосфора, т.е. из-з длительности определения управление по данному параметру яеприемлимо. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ управления процессом получения фосфора в руднотермической печи, включающий контроль дозировки и загрузки исходной шихты в ванну печи, регулирование элек1ричёского режима работы печи путем изменения положения электродов и переключения ступеней напряжения печных трансформаторов, измерение расхода электроэнергии, по требляемой печью, контроль за работо электрофильтров по напряжению его полей, измерение температуры отходящих газов, содержание Рг,05 в шлаке и контроль уровня фосфора-сырца в ваннах конденсации. Известно устройство для управления процессом получения фосфора, содержащее регулятор дозировки исходной шихты и узел загрузки ее в печь регулятор электрического режима, вход которого соединены с датчиками электрических параметров, а выходы - с блоками перемещения электродов и пер ключения ступеней напряжения трансформаторов, измерители расхода электроэнергии, потребляемой печью, темпера гуры отходящего газа, содержания Р2.05 в шлаке и напряжения поля элек трофильтра Ез1. Недостатком данного способа и ус ройства является невозможность дости жения оптимальных технико-экономиче ких показателей процесса из-за низкого качества управления. Цель изобретения - повьшение качества управления, повышение выхода

готового продукта и экономии электро- 50 дозировки шихты.

энергии.

Поставленная цель достигается тем. Что измеряют количество шлама и отслоенного фосфора, образовавшегося в ваннах горячей конденсации за 1-6. ч, оптимально за 2-3 ч, измеряют содержание фосфора в шламе и определяют общее количество чистого

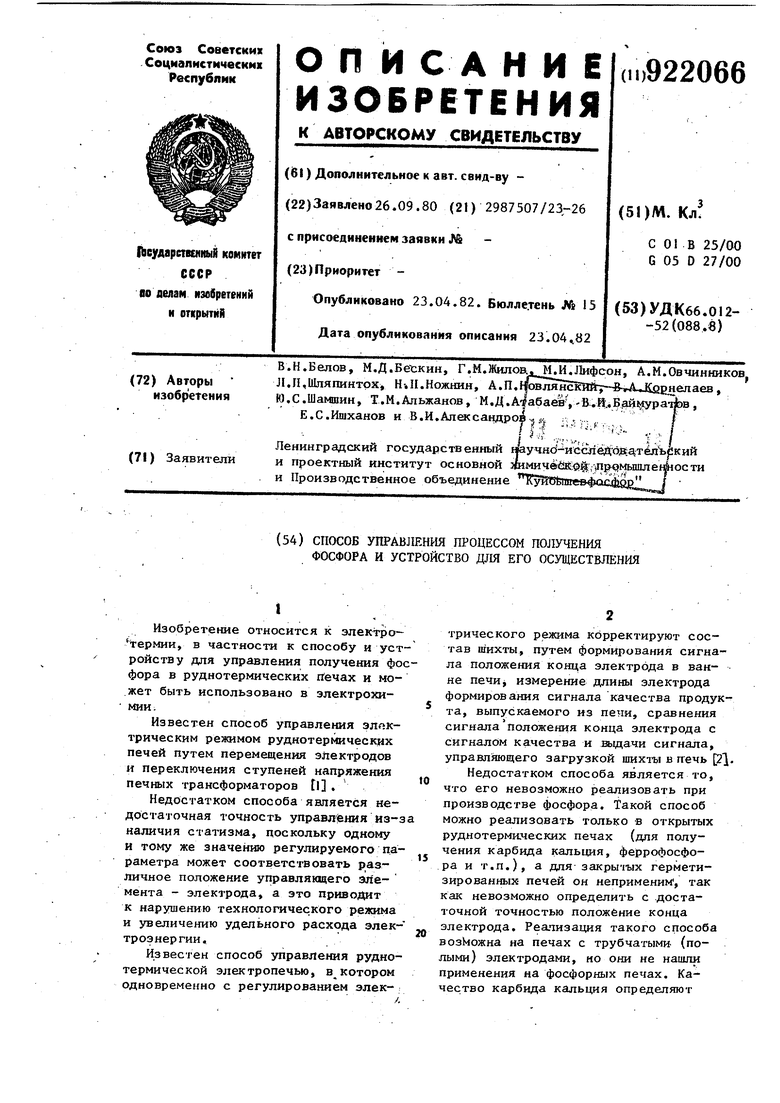

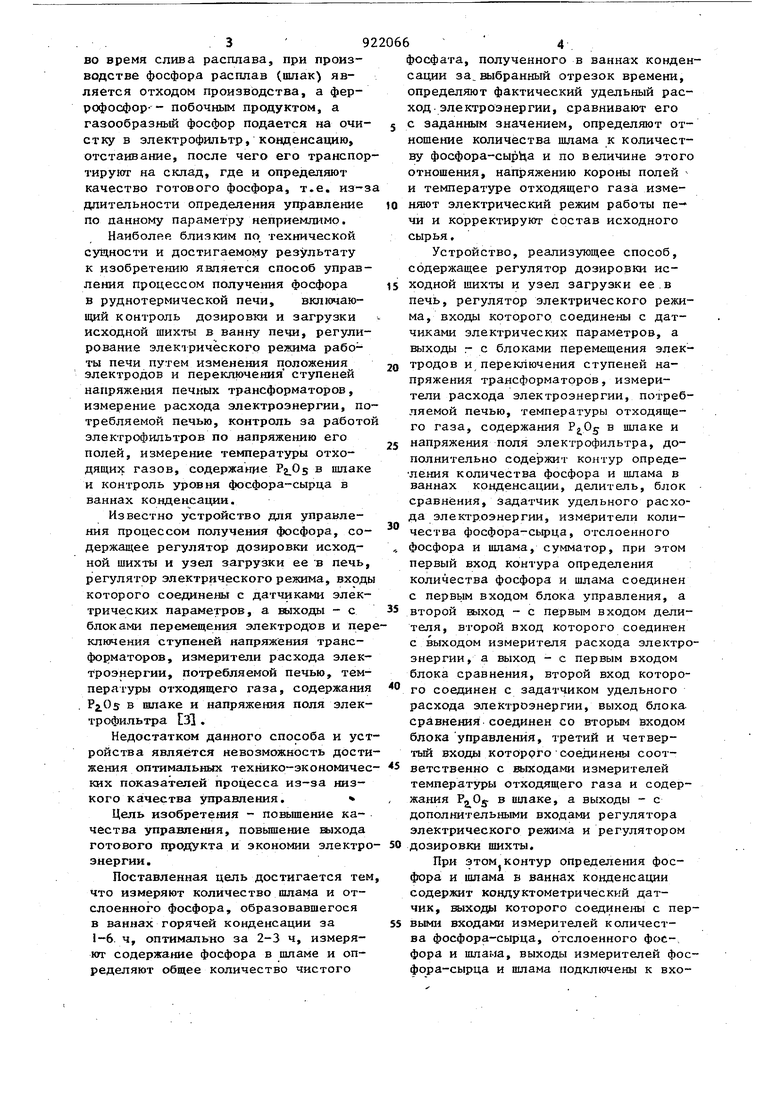

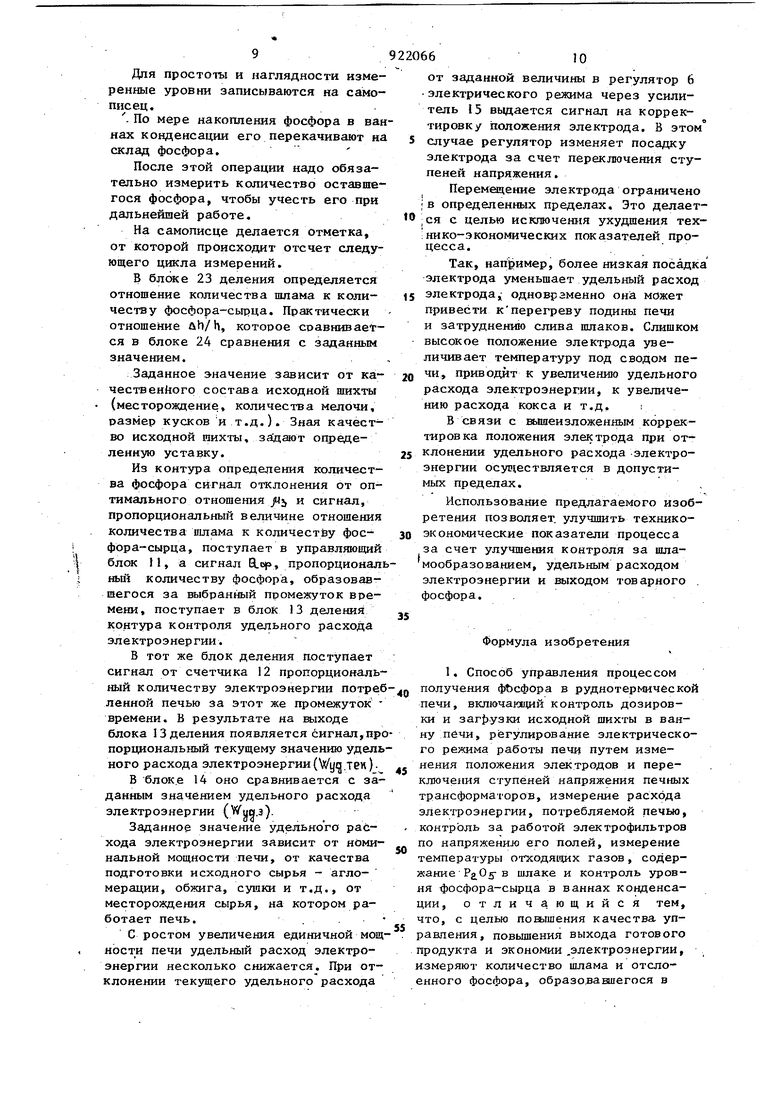

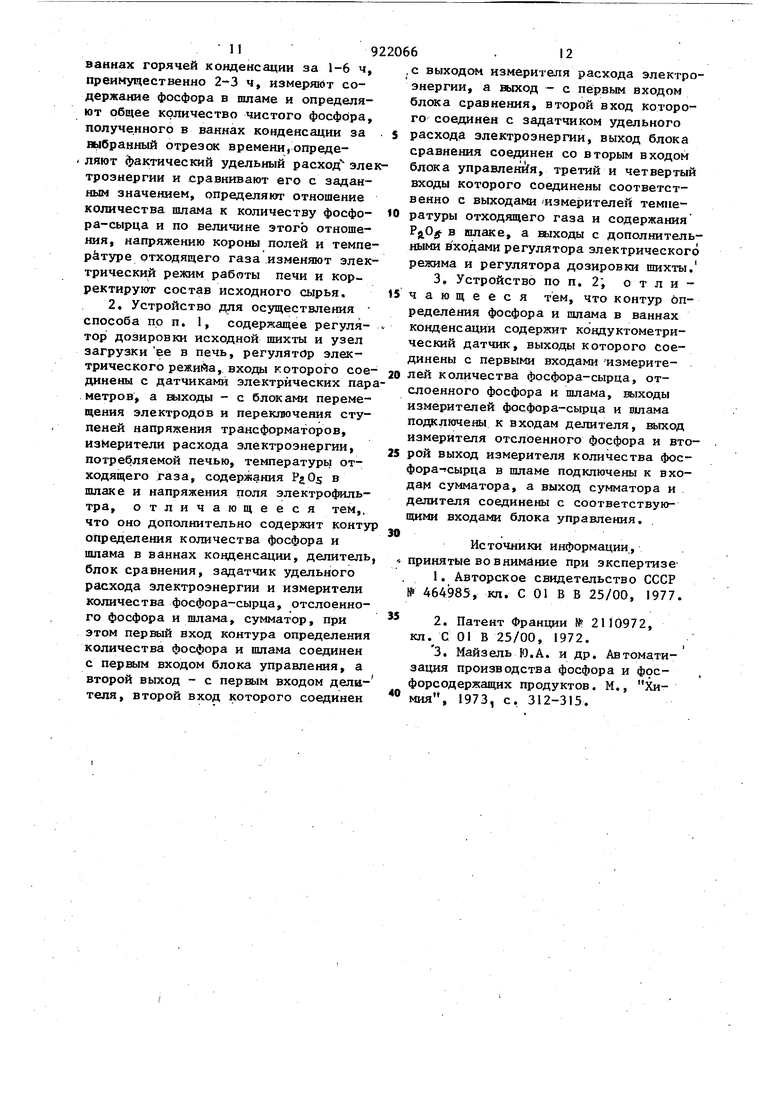

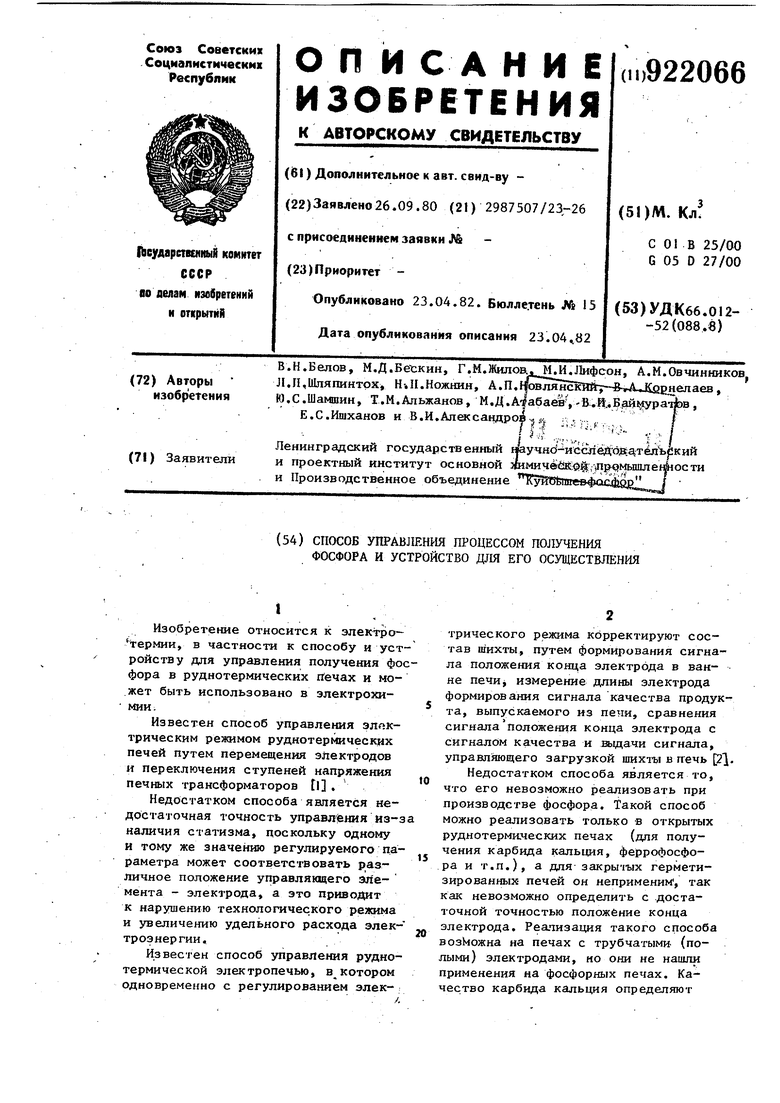

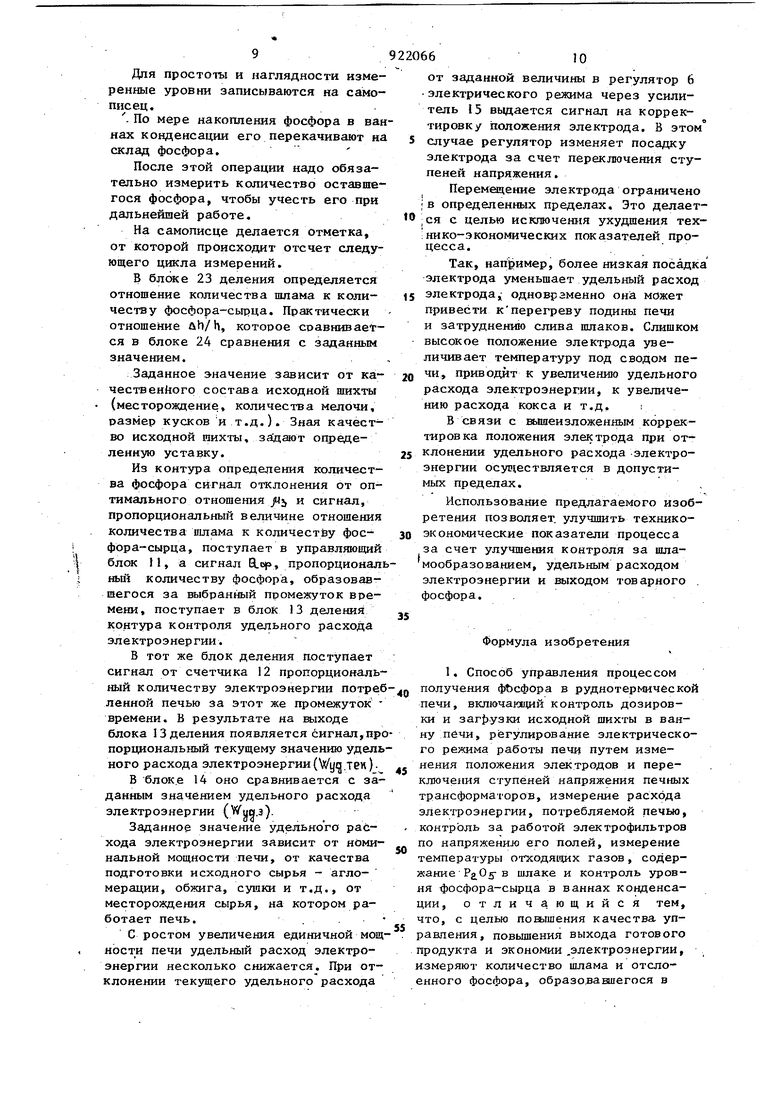

При этом контур определения фосфора и шлама в ваннах конденсации содержит кондуктометрический датчик, и 1ходы которого соединены с первыми входами измерителей количества фосфора-сырца, отслоенного фос-, фора и шлама, выходы измерителей фосфора-сырца и шлама подключены к вхофосфата, полученного в ваннах конденсации за.выбранный отрезок времени, определяют фактический удельный расход электроэнергии, сравнивают его с заданным значением, определяют отношение количества шлама к количеству фосфора-сыр а и по величине этого отношения, напряжению короны полей и температуре отходящего газа изменяют электрический режим работы печи и корректируют состав исходного сырья. Устройство, реализующее способ, содержащее регулятор дозировки исходной шихты и узел загрузки ее.в печь, регулятор электрического режима, входы которого соедине-ны с датчиками электрических параметров, а выходы .- с блоками перемещения электродов и переключения ступеней напряжения трансформаторов, измерители расхода электроэнергии, потребляемой печью, температуры отходящего газа, содержания в ишаке и напряжения поля электрофильтра, дополнительно содержит контур определения количества фосфора и шлама в ваннах конденсации, делитель, блок сравнения, задатчик удельного расхода электроэнергии, измерители количества фосфора-сьфца, отслоенного фосфора и шлама, сумматор, при этом первый вход контура определения количества фосфора и шлама соединен с первым входом блока управления, а второй выход - с первым входом делителя, второй вход которого соединен с выходом измерителя расхода электроэнергии, а выход - с первым входом блока сравнения, второй вход которого соединен с задатчиком удельного расхода электроэнергии, выход блока. сравнения соединен со вторым входом блока управления, третий и четвертый входы которого соединены соответственно с выхода;ми измерителей температуры отходящего газа и содержания РЗ.-З шлаке, а выходы - с дополнительными входами регулятора электрического режима и регулятором дам делителя, выход измерителя отслоенного фосфора и второй выход измерителя количества фосфора-сырца в шламе подключены к входам сумматора, а выход сумматора и делителя соединены с сортветствугацими входами блока управления. На фиг.. 1 представлена принципиальная блок-схема устройства, реализующая предлагаемый способJ на фиг.2 блок-схема контура определения количества фосфора. Устройство содержит руднотермическую печь 1 с самоспекающимися электродами 2, печные трансформаторы 3 (показаны только по одному), транс форматоры тока 4,, являкициеся датчиками тока электрода, загрузочную теч ку 5 (на каждой печи имеется десять, загрузочных т.ечек, из них девять цериферийных и одна центральная) и четыре контура регулирования. Контур регулирования электрического режима включает собственно регулятор 6, блок 7 перемещения электрода, переключатель 8 ступеней напряжения. Контур контроля за технологическими параметрами включает измерители 9 температуры под сводом печи, и температуры отходящих газов, и блок 10 определения содержания Рг.5 шла ке, управляющий блок 11, в который кроме выходных сигналов блока 9 и 10 поступает сигнал jUi,, пропорциональный величине отклонения отношения ко личества шлама к количеству фосфорасырца от заданного значения. Контур определения удельного расхода электроэнергии состоит из счетчика 12 электрбэнергии, потребляемой печью, блока 13 деления, в котором определяется текущее значение удельного расхода электроэнергии, блока 14 сравнения текущего и заданного значения и усилителя 15. Контур определения количества фос фора (фиг. 2) состоит из ванны 16 горячей конденсации, отсечного стакана 17, блока 18 измерения отслоенного фосфора, блока 19 измерения количества шлама, блока 20 измерения количества фосфора в шламе, арифмети ческого блока-21, в котором определяется обще§-количество фосфора, . блока 22 измерения общего количества фосфора-сырца, блока 23 деления, бло ка 24 сравнения, текущего значения отношения количества шлама К количеству фосфора-сырца с заданным значением. Выходные сигналы этого контура поступают соответственно в блоки 11 и 3. Устройство работает следующим образом. Шихта (фосфорит, кварцит, кокс), прошедшая предварительную обработку и анализ в цехе подготовки шихты, по конвейеру из дозаторного отделения поступает в печные бункеры, а затем по загрузочным течкам 5 поступает в ванну руднотерьшческой печи 1, где под действием электрической энергии, поступающей в пеяь от печного трансформатора 3 через электрод 2, происХОДИТ расплавление шихты, нагрев и возгонка фосфора. Стабилизацию электрического режима осуществляет регулятор 6 путем перемещения электрода 2 блоком 7 и переключением ступеней напряжения печного трансформатора 3 через переключатель 8. Регулятор может работать в двух реяммах: поддержания заданной мощности или поддержания оптимального тока электрода. При превьш1ении температуры под сводом печи регламентного значения измеритель 9 выдает сигнал в регулятор 6 на уменьшение мощности печи, т.е. на переключение ступеней напряжения в сторону уменьшения напряжения, после того, как температура восстановится регулятор электрического режима автоматически вернется к заданной ступени напряжения. По мере работы печи из нее периодически (а если мощность близка к номинальной, то и непрерывно) сливается пшак, и через определенное количество потребленной электроэнер- . гии и феррофосфор. Периодически, для обеспечения нормальной работы печи, производятперепуск электрода и его наращивание. Не реже двух раз в смену определяется содержание Р2.05 в шлаке блоком 10. Желательно определять его чаще, для более точной корректировки, но экспресс-метод определения РрО в шлаке еще не разработан. Выходные сигналы/ и ;Иг.измеритея 9 и блока 10 поступают навход упавляющего блока 11, на один из входов которого поступает сигнал l, пропорциональный отклонению отошения количества пшама к количетву фо.сфора-сьфца от заданного зчачения. Это отношение и значение содержания в шлаке характеризуют степень полноты извлечения фосг фора, а температура отходящих газовj отношение количества шлама к количеству фосфора-сырца, и напряжение коронь и ток полей характеризуют работоспособность электрофильтра. Обработка этих зависимостей осуществляется в управляющем блоке 1I, после чего на выходе его могут появиться следующие сигналы: в случае недостаточной величины полноты извлечения фосфора сигналы - на кор ректировку шихты, добавление кокса; в случае неудовлетворительной работы электрофильтра сигнал f - в регулятор злектрического режима, на снижение мощности и сигнал Fg - на пульт управления, для решения вопроса о чистке электрофильтра. Для определения производительности процесса получения фосфора и текущего значения удельного расхода электроэнергии контур измеряет количество образовавшегося фосфора в ван не 16 горячей конденсации за заданный промежуток времени, например за смбну, или для более оперативной корректировки, через 2-3 ч. Чаще делать измерения нецелесообразно, вви ду большой постоянной времени процес са. Газообразные компоненты печного газа вместе с фракциями пьти поступают из электрофильтров (на фиг. 1 и 2 не показаны) в систе.мы конденсации фосфора, где охлаждаются и пр мьшаются вoдoйj циркулирующей в кон денсаторах. В ваннах конденсации образуется многокомпонентная система, состоящая из фосфора-сырца и воды, со взв шенными в ней нерастворимьисичастицами . С течением времени в ванне образуется увеличивакйцийся слой фосфора и шлама. Конденсация фосфора в шламе по высоте зоны различна, а граница разделена шлама - вода несколько разьв 1та. При помощи кондуктометрическрго уровнемера (на фиг. 1 и 2 не показа так как замер периодический), опред ляется граница раздела между отслоенным фосфором и шламом. Зная высот зоны-фосфора и размеры ванны конден сации, легко определить количество отслоенного фосфора. Все эти опера98 ии осуществляются блоком 18. Колиество фосфора определяется по форулеa.omcn-Ь-5 рф, (4) .огиг количество отслоившегося фосфора, т; измеренная высота зоны фосфора, с; S - площадь поперечного сече НИН ванны конденсации, м Рф. средняя плотность фосфора по ГОСТу. Для определения количества фосфора в шламе в ванну конденсации помещают стакан (цилиндр с закрытым дном) таким образом, чтобы при его погружении шлам попасть внутрь не мог. Когда он войдет в зону фосфора, дно автоматически отходит и снизу в стакан будет поступать фосфор, а , сверху через боковое отверстие вода. Через некоторое время в отсеченном объеме установится динамическое равновесие и при помощи того же или дополнительного кондуктометрического уровнемера определяется граница раздела фосфор - вода. Количество пшама определяется по формуле О Q. п -Ч nhm ЯщлЧГср-Я&). Q.uiA - 0-&.ПФ й;:.„ .rtft 1 LUIA -- « иоГрб где GL.tun количество шлама, т , - площадь поперечного сечения ванны, м, д Пс -разность уровней фосфора в отсеченном и свободном объемах ванны, м; РЩЛ плотность фосфорного шлама по ТУ, - плотность фосфора по ГОСТу; pS плотность яэ дкости защитного слоя. Количество фосфора в птаме определяется по формуле п о ,с Ф , где fl,cp количество фосфора в шаме, т, С - концентрация фосфора в шламе, %. Эти операции реализуются в блоках 19 и 20 измерения и арифметическом блоке 21. В арифметическом блоке 21 определяется общее количество образовавшее гося Фосфора за определенньй промежуток времени. Для простоты и наглядности измеренныеуровни записываются на самописец. . По мере накопления фосфора в ван нах конденсации его перекачивают на склад фосфора. После этой операции надо обязательно измерить количество оставшегося фосфора, чтобы учесть его при дальнейшей работе. На самописце делается отметка, от которой происходит отсчет следующего цикла измерений. В блсже 23 деления определяется отношение количества шлама к количеству фосфора-сырца. Практически отношение uh/h, которое сравнивается в блоке 24 сравнения с заданным значением. Заданное значение зависит от качественйого состава исходной шихты (месторождение, количества мелочи, размер кусков и т.д.). Зная качество исходной шихты, зйдают определенную уставку. Из контура определения количества фосфора сигнал отклонения от оптимального отношения /), и сигнал, пропорциональный величине отношения количества ишама к количеству фосфора-сырца, поступает в управляющий блок П, а сигнал ELop, пропорционал ньШ количеству фосфора, образовавшегося за выбранный промежуток времени, поступает в блок 13 деления контура контроля удельного расхода электроэнергии. В тот же блок деления поступает сигнал от счетчика 12 пропорциональ ный количеству электроэнергии потре ленной печью за этот же промежуток времени. В результате на выходе блока 13 деления появляется сигнал,пр порциональный текущему значению удель ного расхода электроэнергии(Wyq.teH}. В блоке 14 оно сравнивается с за данным значением удельного расхода электроэнергии (.s). Заданное значение удельного расхода электроэнергии зависит от номинальной мощности печи, от качества подготовки исходного сырья - агломерации, обжига, суики и т.д., от месторождения сырья, на котором работает печь.. . С ростом увеличения единичной мощ ности печи удельный расход электроэнергии несколько снижается. При отклонении текущего удельного расхода от заданной величины в регулятор 6 -электрического режима через усилитель 15 выдается сигнал на корректировку положения электрода. В этом случае регулятор изменяет посадку электрода за счет переключения ступеней напряжения. Перемещение электрода ограничено ;в определенных пределах. Это делает;ся с целью исключения ухудшения технико-экономических показателей процесса.. Так, например, более низкая посадка электрода уменьшает удельный расход электрода; одноврэменно она может привести кперегреву подины печи и затруднешло слива шлаков. Слишком высокое положение электрода увеличивает температуру под сводом печи, приводит к увеличению удельного расхода электроэнергии, к увеличению расхода кокса и т.д. ; В связи с вьшгеизложенным корректировка положения электрода при отклонении удельного расхода -электроэнергии осуп ествляется в допустимых пределах., Использование предлагаемого изобретения позволяет, улучшить техникоэкономические показатели процесса за счет улучшения контроля за шламообразованием, удельным расходом электроэнергии и н 1ходом товарного . фосфора. . Формула изобретения 1. Способ управления процессом получения фЪсфора в руднотермической печи, включакидай контроль дозировки и заг{}узки исходной шихты в ванну печи, регулирование электрического режима работы печи путем изменения положения электродов и переключения ступеней напряжения печных трансформаторов, измерение расхода электроэнергии, потребляемой печью, контроль за работой электрофильтров по нaпpяжeниJO его полей, измерение температуры отходящих газов, содержание Pg О 5- в шлаке и контроль уровня фосфора-сырца в ваннах конденсаии, отличающийся тем, что, с целью пон 1шения качества упранпения, повышения выхода готового продукта и экономии .электроэнергии, змеряют количество шлама и отслонного фосфора, образовавшегося в ваннах горячей конденсации за 1-6 ч, преимущественно 2-3 ч, измеряют содержание фосфора в шламе и определяют общее количество чистого фосфора, полученного в ваннах конденсации за выбранный отрезок времени,определяют фактический удельный расход эле троэнергии и сравнивают его с заданным значением, определяют отношение количества шлама к количеству фосфора-сырца и по величине этого отношения, напряжению короны полей и темпе рётуре отходящего газа изменяют элек трический режим работы печи и корректируют состав исходного сырья. 2. Устройство для осуществления способа по п. 1, содержащее регулятор дозировки исходной шихты и узел загрузки ее в печь, регулятор электрического режийа, входы которого сое динены с датчиками электрических пар метров, а выходы - с блоками перемещения электродов и переключения ступеней напряжения трансформаторов, измерители расхода электроэнергии, потребляемой печью, температуры отходящего газа, содержания PgOs в шлаке и напряжения поля электрофильотличающееся тем,. что оно дополнительно содержит конту определения количества фосфора и шлама в ваннах конденсации, делитель блок сравнения, задатчик удельного расхода электроэнергии и измерители количества фосфора-сырца, отслоенного фосфора и шлама, сумматор, при этом первый вход контура определения количества фосфора и шлама соединен с первым входом блока управления, а второй выход - с первым входом делителя, второй вход которого соединен с выходом измерителя расхода электроэнергии, а выход - с первым входом блока сравнения, второй вход которого соединен с задатчиком удельного расхода электроэнергии, выход блока сравнения соединен со вторым входом блока управления, третий и четвертый входы которого соединены соответственно с выходами измерителей температуры отходящего газа и содержания в ишаке, а выходы с дополнительными входами регулятора электрического режима и регулятора дозировки шихты. 3. Устройство по п. 2; отличающееся тем, что контур определения фосфора и шлама в ваннах конденсации содержит кондуктометрический датчик, выходы которого соединены с первыми входами измерителей количества фосфор а-сырца, от лоенного фосфора и шлама, выходы измерителей фосфора-сырца и вшама подключены к входам делителя, выход измерителя отслоенного фосфора и второй выход измерителя количества фосфора-гсырца в шламе подключены к входам сумматора, а выход сумматора и делителя соединены с соответствующими входами блока управления. Источнию информации, принятые во внимание при экспертизе i. Авторское свидетельство СССР № 464985, кл. С 01 В В 25/00, 1977. 2. Патент Франции № 2110972, кл. С 01 В 25/00, 1972. 3. Майзель PJ.A. и др. Автоматизация производства фосфора и фосфорсодержащих продуктов. М., Хи1973, с. 312-315.

Л Г

f J

fun

h

Ik

23

K) Води

Напулт

22

OfncffoeffHb/u tpoctpiyj

19

zo

Ш

Z1

Qgrr

Фиг.2 &S/ioK /5

Авторы

Даты

1982-04-23—Публикация

1980-09-26—Подача