Изобретение относится к строительству, а именно ; греющим щитам опалубки, используемым при возведении монолитных железобетонных сооружений в разборно- переставной или скользящей опалубке.

Цель изобретения - увеличение срока службы щита за счет повьанения износостойкости.

Сущность изобретения заключается в том, что при изготовлении греющего щита опа- .,1убки кренят к каркасу палубу с электродами, на поверхность палубы наносят токопроводянхий слой следующего состава, мае. ч.:

Изоциапатный псекдофорнолимер43-46

Смесь (р) олигоэти.пенбутиленгликольадипинат с мол. массой

2000, (п) 1,4-бутапдиола и (м) трехфункционального олигоэтиленгликоля при cooTHoineнии м:п:р 1 ;2,57:20 54--57

Сажа или технический углерод8-10

Графит90-92

после чего выполняют защитное покрытие из полимерной композиции, включающей изо- цианатный псевдофорполимер и смесь (р) олигоэтиленбутиленгликольадапината с MO,:I. массой 2000, (п) 1,4-бутандиола и (м) трех- функпионального олигоэтиленгликоля при соотношениях л;л;р 1:2,57:20 в соотношении соответственно от 75:100 до 85:100.

.Для повьпиения равномерности темпера- турног о поля толщина токопроводя1цего слоя в приэлектродных зонах составляет 1,2-1,3 толпшны его в межэлектродных зонах.

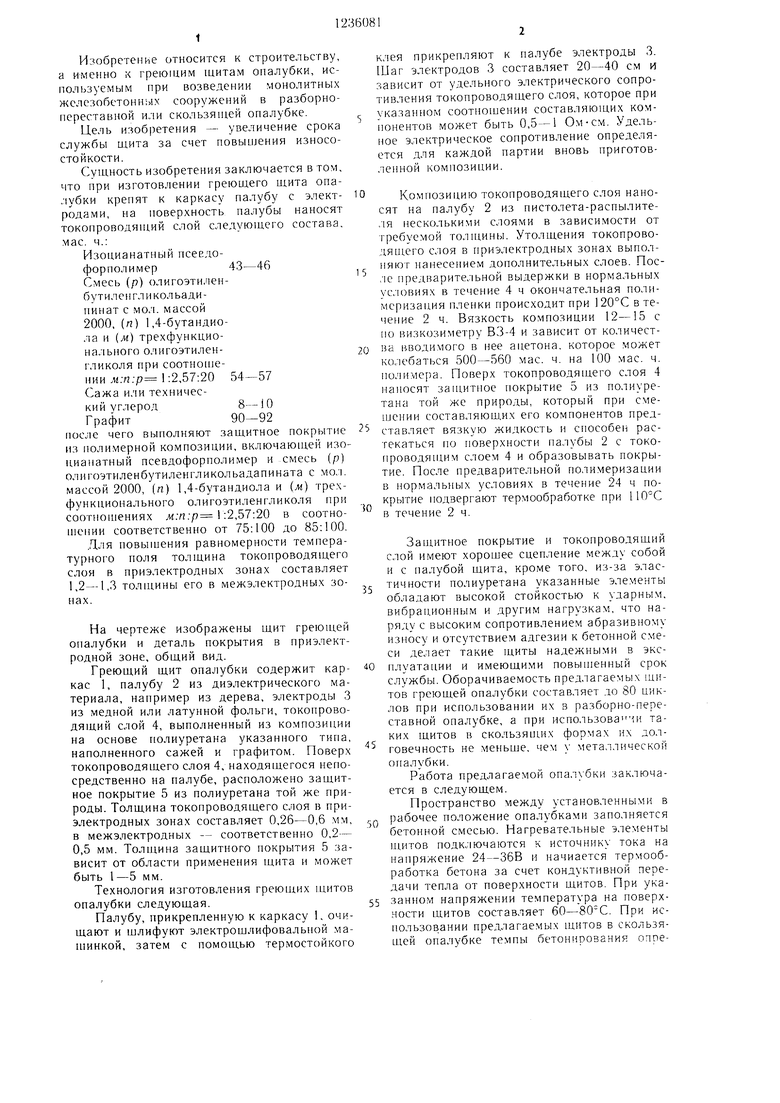

На чертеже изображены щит греющей опалубки и деталь покрытия в приэлект- родной зоне, общий вид.

Греющий щит опалубки содержит каркас 1, палубу 2 из диэлектрического материала, например из дерева, электроды 3 из медной или латунной фольги, токопрово- дящий слой 4, выполненный из композипии на основе г олиуретана указанного типа, наполненного сажей и графитом. Поверх токопроводяпхего слоя 4, находящегося непосредственно на палубе, расположено защитное покрытие 5 из полиуретана той же природы. Толщина токопроводящего слоя в приэлектродных зонах составляет 0,26-0,6 мм, в межэлектродных - соответственно 0,2- 0,5 мм. Толщина защитного покрытия 5 зависит от области применения щита и может быть 1-5 мм.

Технология изготовления греюпхих щитов опалубки следующая.

Палубу, прикрепленную к каркасу 1, очищают и щлифуют электрошлифовальной ма- пшнкой, затем с помощью термостойкого

клея прикрепляют к палубе электроды 3. Шаг электродов 3 составляет 20-40 см и зависит от удельного электрического сопротивления токопроводящего слоя, которое при указанном соотношении составляющих компонентов может быть 0,5-1 Ом-см. Удельное электрическое сопротивление определяется для каждой партии вновь приготовленной композипии.

Композицию токопроводящего слоя наносят на палубу 2 из пистолета-распылителя несколькими слоями в зависимости от гребуемой толпхины. Утолщения токопрово- дяшего слоя в приэлектродных зонах выполняют нанесением дополнительных слоев. После предварительной выдержки в нормальных ус. ювиях в течение 4 ч окончательная полимеризация пленки происходит при 120°С в течение 2 ч. Вязкость композиции 12-15 с 10 визкозиметру ВЗ-4 и зависит от количест1 а вводимого в нее апетона. которое может колебаться 500-560 мае. ч. на 100 мае. ч. полимера. Поверх токопроводящего слоя 4 наносят защитное покрытие 5 из полиуретана той же природы, который при смешении составляющих его компонентов представляет вязкую жидкость и способен растекаться но поверхности налубы 2 с токо- проводящим слоем 4 и образовывать покрытие. После предварительной полимеризации в нормальных условиях в течение 24 ч покрытие подвергают термообработке при

в течение 2 ч.

Защитное покрытие и токопроводяший слой имеют хорошее сцепление между собой и с палубой щита, кроме того, из-за эластичности полиуретана указанные элементы обладают высокой стойкостью к ударным, вибрап.ионным и другим нагрузкам, что наряду с высоким сопротивлением абразивному износу и отсутствием адгезии к бетонной с.ме- си делает такие щиты надежными в эксплуатации и имеющими повышенный срок службы. Оборачиваемость предлагаемых щитов греющей опалубки составляет до 80 циклов при использовании их в разборно-пере- ставной опалубке, а при иснользова чи таких щитов в скользяп1их формах их долговечность не меньше, чем металлической

опалубки.

Работа предлагаемой опалубки заключается в следующем.

Пространство между установленными в

рабочее положение опалубками заполняется бетонной смесью. Нагревательные элементы щитов подключаются к источнику тока на напряжение 24-36В и начиается термообработка бетона за счет кондуктнвной передачи тепла от поверхности щитов. При указанном напряжении температура на поверхности щитов составляет 60-80-С. При использовании предлагаемых щитов в скользящей опалубке темпы бетонирования оппеделяются температурой термообработки и временем набора прочности бетоном. Предварительные расчеты показывают, что при высоте щитов 1,1 -1,2 м и температуре на их поверхности 70°С скорость вертикальной проходки составляет до 4,8 м/сут.

Полимерную композицию токопроводя- щего слоя готовят следующим образом.

Перемешивают изоцианатный псевдофор- полимер (компонент Б) с предварительно приготовленной смесью (компонент А) (Р) олигоэтиленбутиленгликольадипинат с мол. массой 2000, (п) 1,4 бутандиола и (м) трех- функционального олигоэтиленгликоля при со- отнощении 7и;л.-р 1:2,57:20. Полученную смесь растворяют в ацетоне (500-560 мае. ч.), затем добавляют электропроводные наполнители - технический углерод и графит и перемешивают.

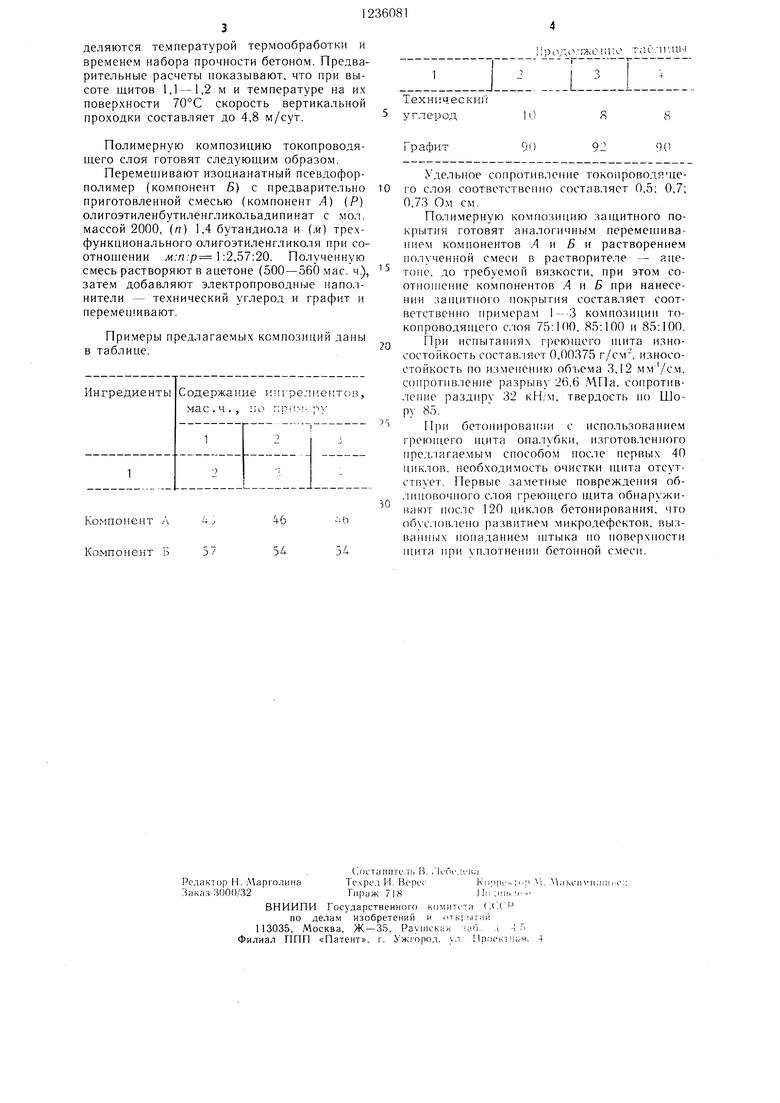

Примеры предлагаемых композиций даны в таблице.

Компонент .Л 4. Компонент Б 57

46

1

(

3

ТехническиГ уг.лерод

Графит

90

0 5

0

Удельное сопротивление токонроводя це- го слоя соответственно составляет 0,5; 0,7; 0,73 Ом см.

Полимерную композицию защитного покрытия готовят ана,1огичным перемен1ива- нием компонентов .4 и Б и растворением полученной смеси в растворителе - ацетоне, до требуемой вязкости, при этом соотношение компонентов А и Б при нанесении зани1тного покрытия составляет соответственно примерам 1--3 композиции то- копроводяшего слоя 75:100, 85:100 и 85:100.

При испытаниях греющего щита износостойкость состаЕ5. 0,00375 г/см -, износостойкость по изменению o6iieMa 3,12 мм /см, сопротивление разрыву 26.6 МПа, сопротивление раздиру 32 кН;м, твердость но Шору 85.

Г1|)и бетонировании с использованием греющего И1ита опалубки, изготовленного предлагаемым способом после первых 40 циклов, необходи.мость очистки игита отсутствует. Первые заметные повреждения об- . пишвочного слоя греюнхего щита обнаруживают после 120 циклов бетонирования, что обус.ювлено развитием микродефектов, ванных ионаданием П1тыка ио новерхиости Н1ита при уплотнении бетонной смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для резистивного пленочного нагревателя | 1984 |

|

SU1302442A1 |

| ЩИТ ТЕРМОАКТИВНОЙ ОПАЛУБКИ | 1989 |

|

RU2017910C1 |

| Термоактивный щит опалубки | 1981 |

|

SU968260A1 |

| Щит греющей опалубки | 1978 |

|

SU679711A1 |

| СПОСОБ ФОРМОВАНИЯ МОНОЛИТНЫХ СТЕН И ПЕРЕКРЫТИЙ | 1993 |

|

RU2062774C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ В ЗИМНИХ УСЛОВИЯХ | 2012 |

|

RU2487981C1 |

| Способ изготовления бетонных и железобетонных изделий | 1991 |

|

SU1815259A1 |

| ТЕРМОАКТИВНЫЙ ОПАЛУБОЧНЫЙ ЩИТ | 1998 |

|

RU2135713C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВОЙ ОБРАБОТКОЙ МОНОЛИТНЫХ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ В ГРЕЮЩЕЙ ОПАЛУБКЕ | 2007 |

|

RU2360084C1 |

| ГРЕЮЩАЯ ФАНЕРНАЯ ПАЛУБА | 1996 |

|

RU2109115C1 |

| Термоактивный щит опалубки | 1981 |

|

SU968260A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Щит греющей опалубки | 1978 |

|

SU679711A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Щит термоактивной опалубки | 1974 |

|

SU482427A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-06-07—Публикация

1984-12-17—Подача