Изобретение относится к строительной промышленности и может быть использовано при производстве опалубки, применяемой в качестве греющей опалубки при бетонных работах в зимнее время.

Известны фанерные щиты, состоящие из древесного шпона на основе лиственных или хвойных пород дерева при числе слоев 17-23. Наружные слои фанеры для опалубки имеют водонепроницаемое покрытие на основе бакелитового лака.

Щиты на основе фанеры имеют удовлетворительные физико-механические свойства, но обладают малой оборачиваемостью, т.е. малым сроком службы [1].

Известны фанерные щиты для термоактивной опалубки, предназначенные для использования при производстве бетонных работ в зимнее время.

Щиты из фанеры выполнены составными. Наружные слои представляют собой фанеру толщиной 10-18 мм, а внутренние слои - сердечник представляет собой фанеру, внутри которой запрессован металлический (нихром, константан) проводник. Наружные слои, выполняют функцию защитных покрытий, с двух сторон прессуются после промазки клеем на основе фенолформальдегидной смолы на сердечник после изготовления последнего.

На наружные слои рекомендуется наносить водонепроницаемое покрытие, например, из бакелитового лака [2].

Недостатком таких щитов является небольшой срок службы (число циклов не более 18-ти) и сложность изготовления.

Цель изобретения - упрощение технологии изготовления опалубки и повышение срока службы.

Цель достигается тем, что электронагреватель выполнен из целлюлозной бумаги с содержанием углеродного волокна в количестве 7-20% от веса бумаги и связующего на основе бакелитового лака в количестве 50-150% от веса бумаги, при этом ориентация волокон древесины внутренних слоев шпона, прилегающих к бумаге, совпадает с направлением ориентации углеродного волокна в целлюлозной бумаге.

На фиг. 1 изображена греющая фанерная палуба опалубки по нагревательному элементу; на фиг. 2 сечение l-l на фиг. 1; на фиг. 3 узел А на фиг. 1; на фиг. 4 - сечение ll-ll на фиг. 3.

Термоактивный щит опалубки включает щит 1, электропроводную бумагу 2 на основе целлюлозы, содержащей углеродное волокно, токоведущие шины 3, промежуточную технологическую прокладку 4 и токосъемник 5.

При этом на число слоев шпона предложенного щита опалубки, ни их взаимное расположение не играет в данном конкретном случае решающего значения, за исключением факта соответствия расположения слоев шпона, точнее ориентации древесных волокон шпона и ориентации углеродных волокон в бумаге.

Примеры конкретного выполнения.

Для изготовления щитов использовалось следующее исходное сырье и материалы:

- шпон березовый лущеный по ГОСТ 99-89 (поз. 1),

- бумага электропроводная из волокна Углен-9 с содержанием волокна 5-55% от общей массы бумаги;

- фольга медная по ГОСТ 5638-75 или по ТУ 48-21-577-84 (поз 3);

- лак (смола) бакелитовый марки СБС-1 по ГОСТ 901-78 или ЛБС-21 по ТУ 6-05-281-15-87;

- смола фенолформальдегидная марки СФЖ-3011 по ГОСТ 20907-75;

- древесная мука по ГОСТ 16301-79;

- сместки мучные;

- дистиллированные жирные кислоты по ОСТ 18-271-76;

- прокладки дюралюминиевые по ГОСТ 21631-76 или полиэтилентерефталатные пленки по ГОСТ 24324-80;

- едкий натр технический по ГОСТ 2263-79.

П р и м е р ы 1-5. Греющая фанерная палуба опалубки изготавливалась следующим образом.

На листы шпона, предназначенного для изготовления наружных слоев щита с помощью клеенаносящего станка с двух сторон наносили композицию на основе бакелитовой смолы типа СБС-1 или ЛБС-21.

Листы шпона с нанесенной композицией высушивались. На листы шпона, предназначенного для изготовления внутренних слоев, с помощью клеенаносящего станка наносилась с двух сторон фенолформальдегидная смола. После чего листы шпона высушивались при 80оС в течение 12 мин.

Сборка пакетов производилась следующим образом.

Листы шпона (кроме прилегающих к бумаге на основе углеродного волокна) располагаются в пакете с взаимно перпендикулярным направлением волокон, и бумага размещена в центре пакета между параллельно расположенными относительно друг друга листами шпона с параллельным направлением углеродного волокна в бумаге и древесных волокон шпона.

Сборка греющего слоя проводилась в следующей последовательности:

- укладка на рабочий стол листа шпона высушенного после нанесения смолы;

- наложение на лист шпона трафарета;

- размещение в прорезях трафарета полос электропроводной бумаги типа Углен-9 с содержанием углеродного волокна 5-25% от веса бумаги и токопроводов из медной фольги;

- скрепление слоев шпона, электропроводной бумаги и токопроводов с помощью пневмопистолета.

На данном этапе сборки крайне важно установить направление ориентации углеродных волокон в бумаге. Определение ориентации углеродного волокна в бумаге достигается путем измерения электросопротивления полоски бумаги в двух взаимно перпендикулярных направлениях. Направление, в котором электросопротивление будет наименьшим, будет соответствовать направлению ориентации углеродных волокон в бумаге. Это тесно связано с приготовлением самой бумаги, а именно: при отливе бумаги на сетку углеродные волокна предпочтительно ориентируются вдоль так называемого машинного направления, или иными словами по ходу движения бумажного полотна.

В точках последующего присоединения внешних токоведущих проводов к шинам из медной фольги припаивают промежуточную технологическую прокладку 4 из меди, а затем, поверх этой прокладки припаивают токосъемник 5. Площадь промежуточной прокладки должна быть предпочтительно больше площади токосъемника, к которому впоследствии будут присоединены провода внешней сети. Собранные греющие слои укладываются на подстопное место, а затем идут на сборку пакетов.

На окончательную сборку поступают пакеты:

- шпон без нанесенного связующего (подслой);

- шпон, высушенный после двустороннего нанесения композиции на основе СБС-1 (ЛБС-21) - наружный лицевой слой;

- шпон, высушенный после двустороннего нанесения смолы СФЖ-3011 - внутренние слои;

- шпон - электропроводный слой, высушенный после двустороннего нанесения смолы СФЖ-3011 с прикрепленными к нему электропроводящей бумагой и токопроводами.

После указанной выше сборки пакеты отправлялись на прессование. Продолжительность прессования с прокладками из дюралюминия или полиэтилентерефталата примерно 12 мин. После склеивания щиты опалубки выдерживались в стопе примерно 24 ч.

После склеивания щиты греющей фанерной опалубки образуются с четырех сторон в заданный размер и отправляются на испытания.

Испытания образцов по примерам 1-5 проводились в одинаковых условиях, а именно определялись:

- число циклов бетонирования на данном щите;

- длительность цикла бетонирования;

- прочность образца на изгиб, МПа;

- прочность образца на скалывание после кипячения в воде в течение одного часа, МПа;

- предельная рабочая температура на поверхности щита;

- время, необходимое для приобретения бетоном 70%-ной прочности при данной температуре;

- водопоглощение.

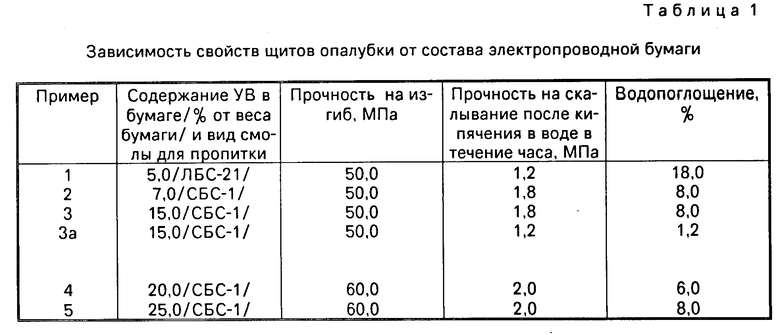

В табл. 1 приведены данные для щитов греющей фанерной опалубки из примеров 1-5. В примерах 1-5 все технологические операции постоянны, за исключением содержания углеродного волокна марки Углен-9 в сульфатцеллюлозной бумаге, при постоянном содержании бакелитовой смолы в бумаге 120% от веса бумаги, имеющей поверхностную плотность (вес 1-ого м2 бумаги) - 63 г. Бумага, содержащая УВ имела постоянную поверхностную плотность и сопротивление в направлении отлива от 200 до 60 Ом при ширине 210-220 мм и расположении токопроводов по длине бумаги. Сопротивление той же бумаги в поперечном направлении 1200-800 Ом при той же ширине.

Из табл. 1 видно, что мощность нагревателя уменьшается с увеличением доли углеродного волокна в бумаге, однако, при этом увеличивается рабочая температура на поверхности щита при постоянной температуре окружающего воздуха. При этом очевидно, что при содержании УВ менее 7% (вес) от веса бумаги даже высокое электросопротивление бумаги на основе углеродного волокна не позволяет повысить оборачиваемость щитов греющей фанерной опалубки при их использовании в опалубке (пример 1).

При содержании углеродного волокна в бумаге более 25%, оборачиваемость щитов снова снижается, что по-видимому, связано с пределом возможной теплоотдачи для бакелитового лака, соединяющего бумагу и соседние древесные слои, поскольку разрушение шло по соединению древесного слоя с бумагой (см. пример 5).

Контрольный образец 3а изготавливается в полном соответствии с примером 3, но слои шпона, прилегающие к бумаге имели взаимоперпендикулярную ориентацию древесных волокон, т.е. один из этих слоев имел направление древесных волокон, не совпадающие с машинным направлением отлива бумаги, или, иными словами, не было соответствия с направлением ориентации углеродных волокон с ориентацией древесных волокон.

Из табл. 1 видно, что в этом случае оборачиваемость термоактивной опалубки снижается сразу в 3 раза (сравни примеры 3 и 3а).

П р и м е р ы 6-10. В примерах 6-10 исследовалось влияние содержания бакелитовой смолы в бумаге на основе углеродного волокна. Для эксперимента была использована сульфатцеллюлозная бумага с поверхностной плотностью 63 г/м2, содержащая 15% УВ, т.е. бумага примера 3 с сопротивлением 95,0±3,5 Ом.м.

Режимы технологического процесса во всем совпадают с примерами 1-5, изменяется только содержание бакелитовой смолы на бумаге. Все эксперименты велись на щитах, имеющих структуру образца 3.

В табл. 2 представлены результаты экспериментов. Поскольку, как видно из табл. 2, рабочая температура на поверхности нагревателя изменялась незначительно в диапазоне 80-95оС, то для образцов 6-10 время схватывания бетона не определялось. Из табл. 2 видно, что в достаточно большом излученном интервале концентрация бакелитовой смолы (СБС-1 или ЛБС-21) при постоянстве состава бумаги, изменению подвергаются лишь прочность на изгиб и оборачиваемость щитов, причем практически одновременно с ростом прочности на изгиб растет и оборачиваемость. Однако, если оборачиваемость, как функция содержания смолы, имеет максимум, то прочность на изгиб такого максимума не имеет. При содержании смолы менее 50% от веса бумаги (примеры 6 и 6а) оборачиваемость меньше, чем у примера 8, и значительно меньше, чем у образцов 1 и 5 из предыдущих примеров. Именно это и является ограничением для практического использования образцов 6 и 6а. При содержании бакелитовой смолы более 150% не наблюдается дальнейшего роста прочности на изгиб, но резко падает оборачиваемость, что косвенно подтверждает предположение о влиянии бакелитовой смолы на разрушение соединения между слоями шпона и бумагой, хотя, в общем оборачиваемость у образцов примера 10 больше, чем у образцов примеров 1 и 5.

Анализ примеров 1-10 показывает, что термоактивный щит опалубки при его применении по своим показателям превосходит известные виды опалубок на основе фанерных материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клей | 1991 |

|

SU1838355A3 |

| Способ изготовления древопластика | 1989 |

|

SU1713809A1 |

| СПОСОБ ПОЛУЧЕНИЯ БАКЕЛИТОВЫХ ЛАКОВ | 2013 |

|

RU2538958C1 |

| Фанерная плита с покрытием | 2020 |

|

RU2810987C2 |

| Древесно-слоистый пластик | 1987 |

|

SU1521594A1 |

| Способ производства фанеры | 2017 |

|

RU2654793C1 |

| МАТЕРИАЛ ДЛЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1993 |

|

RU2077116C1 |

| АНТИФРИКЦИОННАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2295546C1 |

| Огнестойкая фанерная панель и способ улучшения огнестойкости фанерной панели | 2018 |

|

RU2776928C1 |

| Фанерная плита для криогенных и низкотемпературных областей применения | 2020 |

|

RU2805224C1 |

Использование: в строительстве при изготовлении греющих опалубок для повышения срока их службы. Сущность изобретения электронагреватель выполнен из целлюлозной бумаги с содержанием углеродного волокна 7 - 20% от веса бумаги и связующего на основе бакелитового лака в количестве 50 - 150 %, направление волокон в бумаге параллельно ориентации волокон древесины внутренних слоев шпона щита опалубки. 4 ил., 2 табл.

ЩИТ ТЕРМОАКТИВНОЙ ОПАЛУБКИ, включающий наружные древесные слои с защитным водонепроницаемым покрытием на основе бакелитового лака и расположенный между внутренними слоями шпона греющий слой с электронагревателем и системой подвода электропитания, отличающийся тем, что, с целью упрощения технологии изготовления опалубки и повышения ее оборачиваемости, электронагреватель выполнен из целлюлозной бумаги с содержанием углеродного волокна в количестве 7 - 20% от веса бумаги и связующего на основе бакелитового лака в количестве 50 - 150% от веса бумаги, при этом ориентация волокон древесины внутренних слоев шпона, прилегающих к бумаге, совпадает с направлением ориентации углеродного волокна в целлюлозной бумаге.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топчий В.Д | |||

| Бетонирование в термоактивной опалубке, М.: Стройиздат, 1977, с.62-65. | |||

Авторы

Даты

1994-08-15—Публикация

1989-03-30—Подача