Изобретение относится к строите пьству и предназначено для изготовления листовых конструкций и изделий из минеральных вяжущих, дисперсно армированных стекловолокном методом сухого напыления.

Цель изобретения -- повышение производительности и прочности панелей.

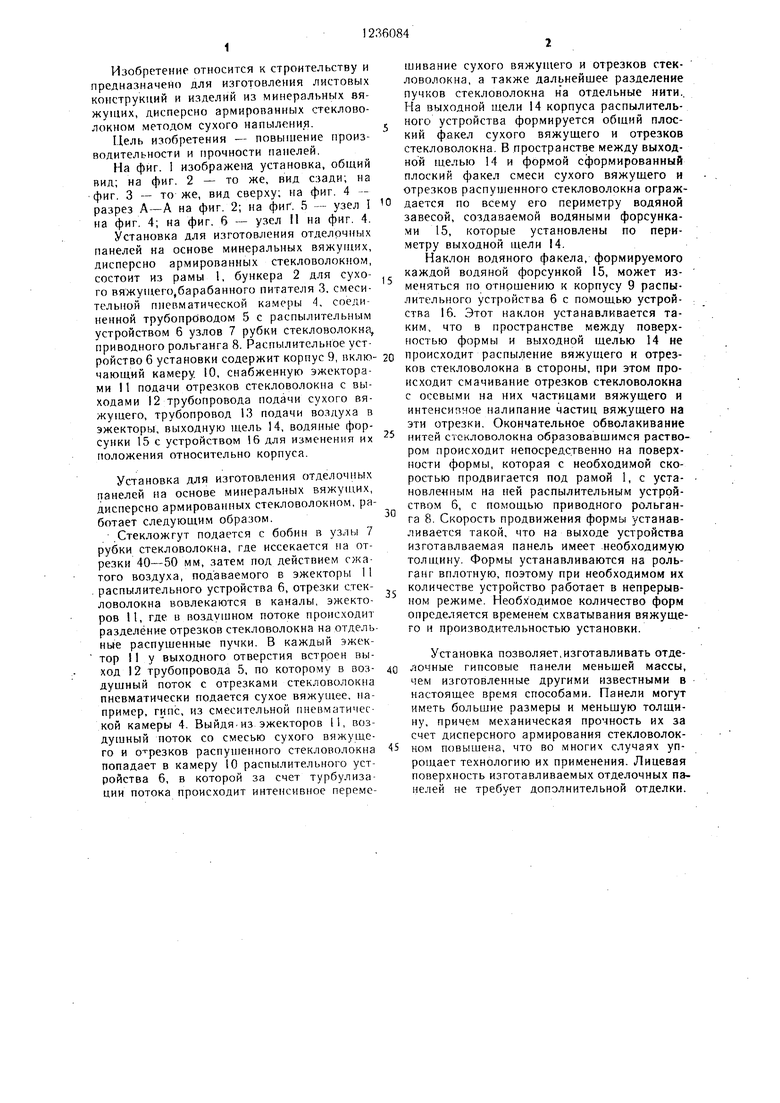

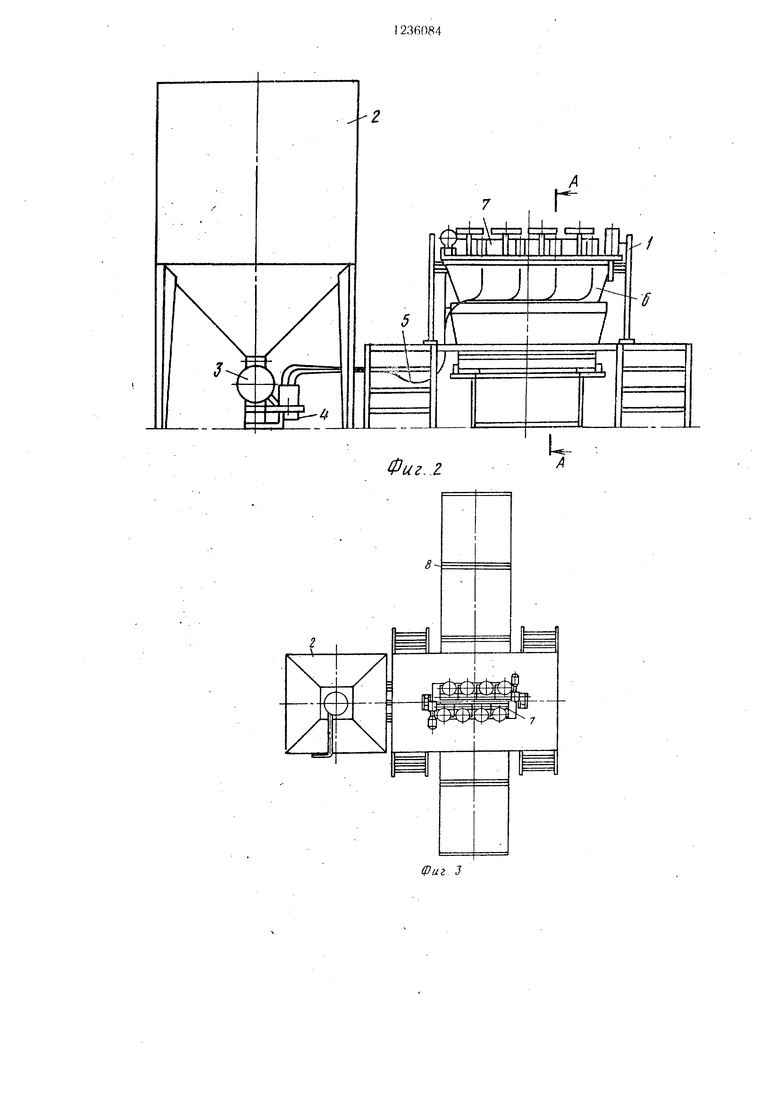

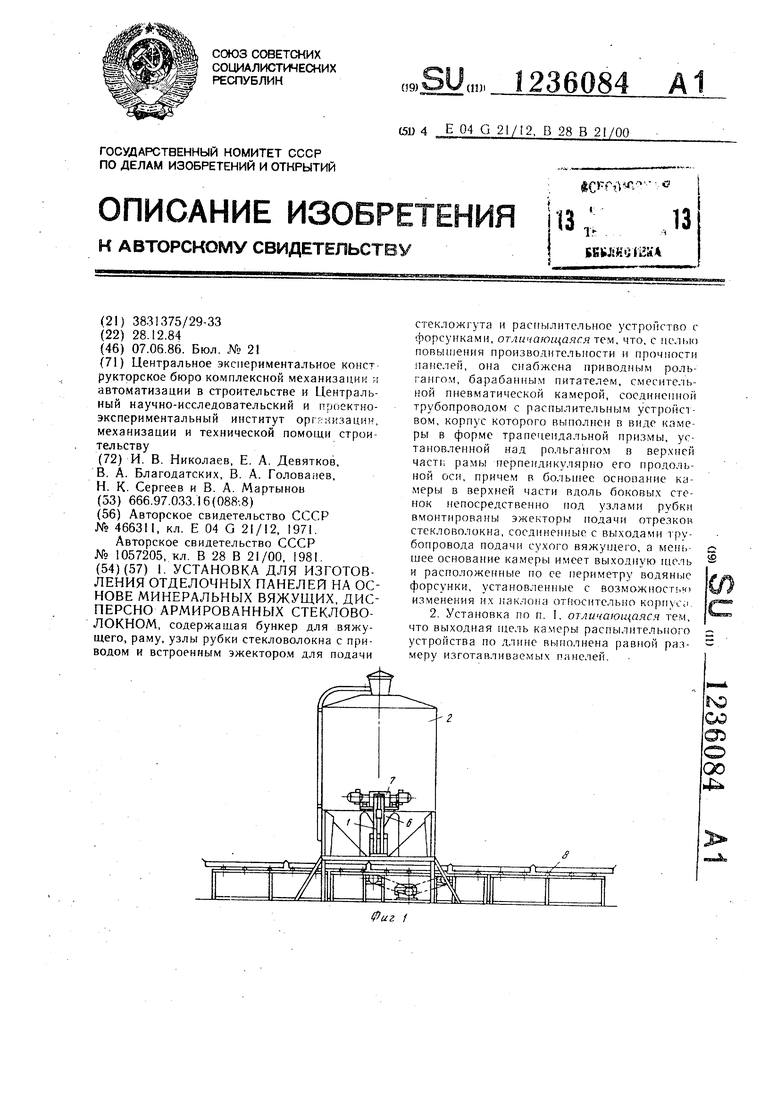

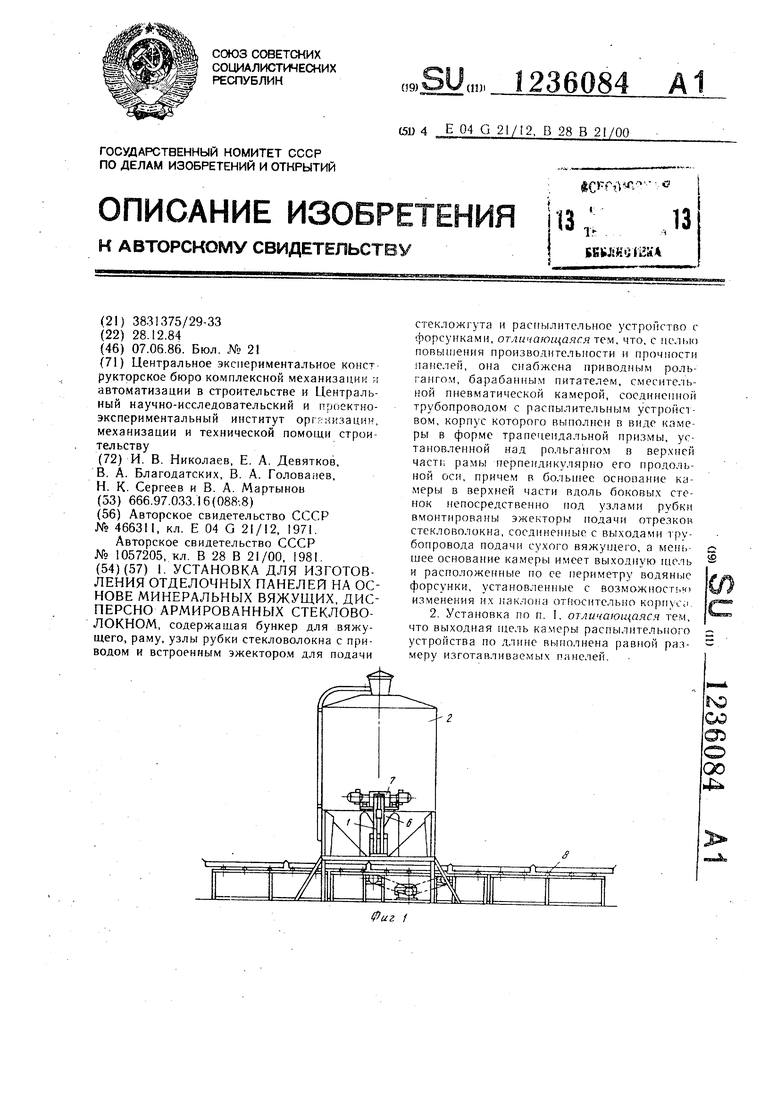

На фиг. I изображена установка, общий

вид; на фиг. 2 - то же, вид сзади; на

фиг. 3 - то же, вид сверху; на фиг. 4

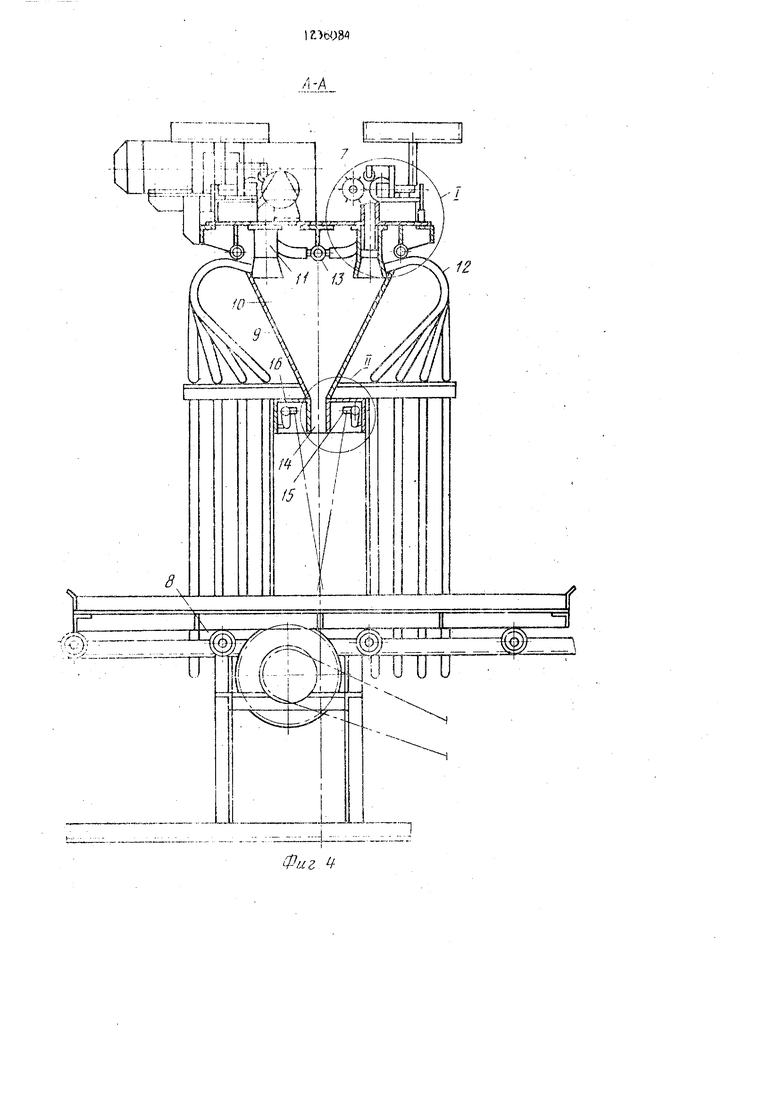

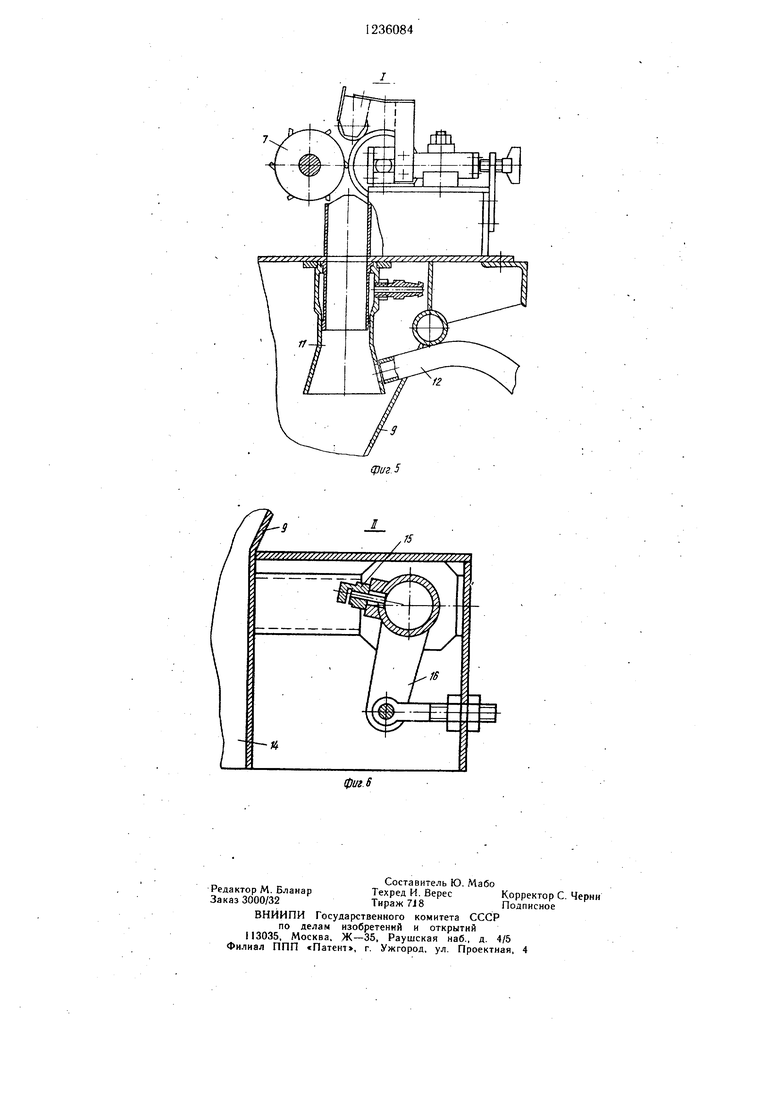

шивание сухого вяжущего и отрезков стекловолокна, а также дальнейшее разделение пучков стекловолокна на отдельные нити.. На выходной щели 14 корпуса распылительного устройства формируется общий плоский факел сухого вяжущего и отрезков стекловолокна. В пространстве между выходной щелью 14 и формой сформированный плоский факел смеси сухого вяжущего и отрезков распушенного стекловолокна огражоазоез А-А на фиг 2; на фиг. 5 - узел I О дается по всему его периметру водяной на фиг 4- на фиг 6 - узел II на фиг. 4. завесой, создаваемой водяными форсунка- Установка для изготовления отделочных ми 15, которые установлены по пери- панелей на основе минеральных вяжущих, дисперсно армированных стекловолокном, состоит из рамы 1, бункера 2 для сухо- , го вяжуп|его,барабанного питателя 3, смесительной пневматической камеры 4, соединенной трубопроводом 5 с распылительным

устройством 6 узлов 7 рубки стекловолокна,...

поиводного рольганга 8. Распылительное уст- остью формы и выходной щелью 14 не оойство6установкисодержиткорпус9, нклю- 20 происходит распыление вяжущего и отрез- чяющий камеру 10, снабженную эжектора- ков стекловолокна в стороны, при этом происходит смачивание отрезков стекловолокна

ми Ib, которые установлены по метру выходной щели 14.

Наклон водяного факела, формируемого каждой водяной форсункой 15, может изменяться по отнрщеиию к корпусу 9 распылительного устройства 6 с помощью устройства 16. Этот наклон устанавливается таким, что в пространстве между поверхми I1 подачи отрезков стекловолокна с выходами 12 трубопровода подачи сухого вяжущего, трубопровод 13 подачи воздуха в эжекторы, выходную щель 14, водяные форсунки 15 с устройством 16 для изменения их положения относительно корпуса.

с осевыми на них частицами вяжущего и интенсивное налипание частиц вяжущего на эти отрезки. Окончательное обволакивание рштей стекловолокна образовавшимся раство ром происходит непосредственно на поверхности формы, которая с необходимой скоростью продвигается под рамой 1, с установленным на пей распылительным устройством 6, с помощью приводного рольганга 8. Скорость продвижения формы устанавливается такой, что на выходе устройства изготавлваемая панель имеет необходимую толщину. Формы устанавливаются на рольганг вплотную, поэтому при необходимом их

с осевыми на них частицами вяжущего и интенсивное налипание частиц вяжущего на эти отрезки. Окончательное обволакивание рштей стекловолокна образовавшимся раствором происходит непосредственно на поверхности формы, которая с необходимой скоростью продвигается под рамой 1, с установленным на пей распылительным устройством 6, с помощью приводного рольганга 8. Скорость продвижения формы устанавливается такой, что на выходе устройства изготавлваемая панель имеет необходимую толщину. Формы устанавливаются на рольганг вплотную, поэтому при необходимом их

Установка для изготовления отделочных панелей на основе минеральных вяжущих, дисперсно армированных стекловолокном, ра- ботает следующим образом.

Стекложгут подается с бобин в узлы 7 рубки стекловолокна, где иссекается на отрезки 40-50 мм, затем под действием сжатого воздуха, подаваемого в эжекторы 11

распылительного устройства 6, отрезки стек- количестве устройство работает в непрерыв- ловолокна вовлекаются в каналы, эжекторов 11, где в воздушном потоке происходит разделение отрезков стекловолокна на отдельные распущенные пучки. В каждый эжекУстановка позволяет.изготавливать отделочные гипсовые панели меньшей массы, чем изготовленные другими известными в настоящее время способами. Панели могут иметь большие размеры и меньшую толщину, причем механическая прочность их за счет дисперсного армирования стекловолокном повышена, что во многих случаях уп- ро1цает технологию их применения. Лицевая noEsepxHOCTb изготавливаемых отделочных панелей не требует дополнительной отделки.

ном режиме. Необходимое количество форм определяется временем схватывания вяжущего и производительностью установки.

40

тор 11 у выходного отверстия встроен выход 12 трубопровода 5, по которому в воздушный поток с отрезками стекловолокна пневматически подается сухое вяжущее, па- пример, гипс, из смесительной пневматической камеры 4. Выйдя-из эжекторов 11, воздушный поток со смесью сухого вяжущего и о- резков распущенного стекловолокна S попадает в камеру 10 распылительного устройства 6, в которой за счет турбулиза- ции потока происходит интенсивное перемешивание сухого вяжущего и отрезков стекловолокна, а также дальнейшее разделение пучков стекловолокна на отдельные нити.. На выходной щели 14 корпуса распылительного устройства формируется общий плоский факел сухого вяжущего и отрезков стекловолокна. В пространстве между выходной щелью 14 и формой сформированный плоский факел смеси сухого вяжущего и отрезков распушенного стекловолокна ограж дается по всему его периметру водяной завесой, создаваемой водяными форсунка- ми 15, которые установлены по пери-

дается по всему его периметру водяной завесой, создаваемой водяными форсунка- ми 15, которые установлены по пери-

...

ми Ib, которые установлены по метру выходной щели 14.

Наклон водяного факела, формируемого каждой водяной форсункой 15, может изменяться по отнрщеиию к корпусу 9 распылительного устройства 6 с помощью устройства 16. Этот наклон устанавливается таким, что в пространстве между поверхс осевыми на них частицами вяжущего и интенсивное налипание частиц вяжущего на эти отрезки. Окончательное обволакивание рштей стекловолокна образовавшимся раствором происходит непосредственно на поверхности формы, которая с необходимой скоростью продвигается под рамой 1, с установленным на пей распылительным устройством 6, с помощью приводного рольганга 8. Скорость продвижения формы устанавливается такой, что на выходе устройства изготавлваемая панель имеет необходимую толщину. Формы устанавливаются на рольганг вплотную, поэтому при необходимом их

количестве устройство работает в непрерыв-

ном режиме. Необходимое количество форм определяется временем схватывания вяжущего и производительностью установки.

i: { ::

иг

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления оболочек двоякой кривизны | 1981 |

|

SU1057295A1 |

| СПОСОБ ТУШЕНИЯ ПОЖАРОВ В ПОМЕЩЕНИЯХ | 2016 |

|

RU2639098C1 |

| Форсунка | 1985 |

|

SU1260205A1 |

| Устройство для создания водяной предохранительной завесы | 1981 |

|

SU994775A1 |

| ВИХРЕВАЯ РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2328667C1 |

| Водовоздушный эжектор для горного комбайна | 1979 |

|

SU985317A1 |

| УСТРОЙСТВО ПЫЛЕПОДАВЛЕНИЯ ПРИ ВЫБИВКЕ ЛИТЕЙНЫХ ФОРМ | 2011 |

|

RU2486029C2 |

| ВИХРЕВАЯ РАСПЫЛИТЕЛЬНАЯ СУШИЛКА ДЛЯ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2328676C1 |

| ВИХРЕВАЯ РАСПЫЛИТЕЛЬНАЯ СУШИЛКА С ИНЕРТНОЙ НАСАДКОЙ | 2007 |

|

RU2328674C1 |

| Способ нанесения армированного покрытия | 1991 |

|

SU1834715A3 |

| Авторское свидетельство СССР № 466311, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ фрезерования | 1982 |

|

SU1057205A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1986-06-07—Публикация

1984-12-28—Подача