Изобретение относится к машиностроению и измерительной технике и может быть использовано при определении физико-механического состояния материала, в частности остаточных напряжений.

Целью изобретения является повышение точности путем стабилизации скорости травления.

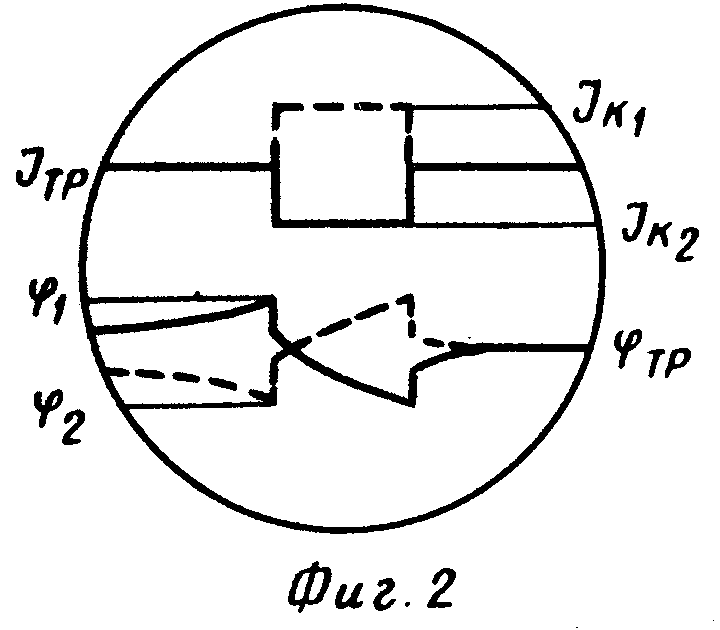

На фиг. 1 схематически представлена область значений потенциалов положительнее потенциала перепассивации и отрицательнее потенциала выделения кислорода, в который заключен потенциал травления ϕ1 < ϕтр < ϕ2. Для титановых и алюминиевых сплавов, склонных к образованию на поверхности плотных окисных слоев полупроводникового характера и к смещению потенциала в анодную сторону в процессе травления, амплитуда корректирующих импульсов тока должна быть меньше тока травления Jк1<Jтр, а для сплавов на никелевой основе и для сталей, склонных к перепассивации, когда может происходить, например, травление карбидов хрома и изменение скорости травления, амплитуда корректирующих импульсов тока должен быть больше тока травления Jк2>Jтр.

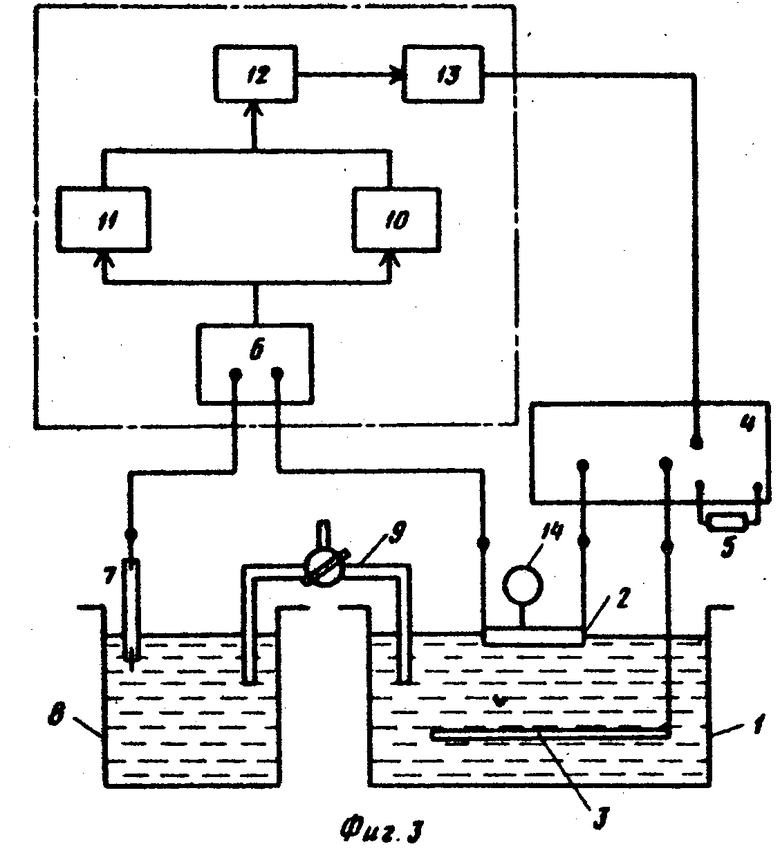

На фиг. 2 показаны осциллограммы изменения потенциала поверхности в момент срабатывания корректирующего импульса для случая, когда амплитуда корректирующих импульсов тока больше (Jк2) и меньше (Jк1) тока травления.

Значение граничных потенциалов, а также величина тока поляризации и амплитуды корректирующих импульсов тока определяют в предварительных экспериментах для каждой конкретной системы образец-электролит.

Если величина тока травления выбрана меньше оптимального для данной системы, то потенциал поверхности не достигает заданной области значений (Jтр) и может произойти активация поверхности. Для титановых сплавов это вызывает, например наводороживание поверхности и искажение кривой деформации, а следовательно, величины и знака остаточных напряжений. Для сплавов на никелевой основе при токе травления меньше оптимального наблюдается, например, растравливание структурных составляющих.

Если величина тока травления выбрана больше оптимальной, то для титановых и алюминиевых сплавов корректирующие импульсы следуют один за другим и скорость травления изменяется во времени, а для сплавов на никелевой основе возможно выделение кислорода, искажающее скорость травления.

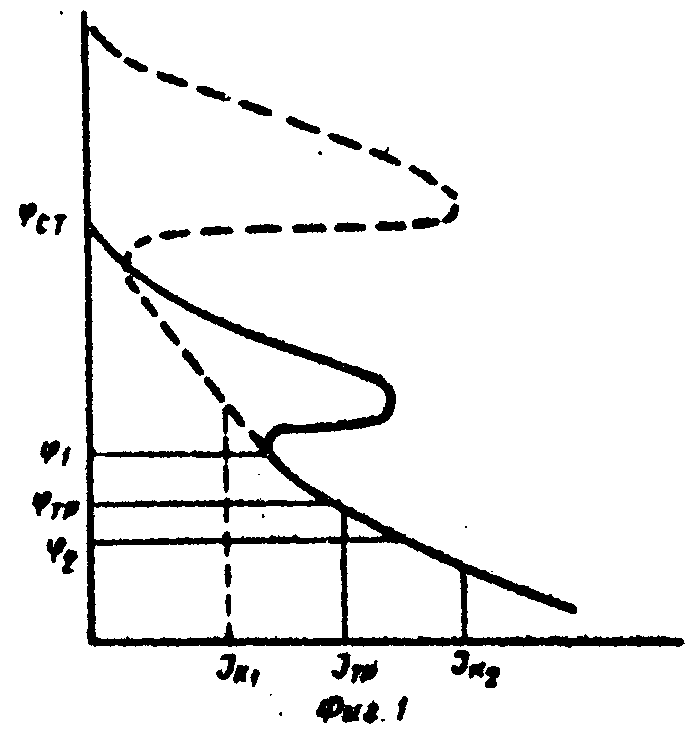

На фиг. 3 дана схема предлагаемого устройства.

Устройство состоит из ванны 1 с электролитом, погруженным в него образцом 2 и свинцовым вспомогательным электродом (катодом) 3, присоединенным к ним амперостатом 4 с эталонным сопротивлением 5. Блок управления амперостатом состоит из согласующего блока 6, вход которого соединен с образцом и электродом 7 сравнения, например хлорсеребряным, погруженным в сосуд 8, наполненный насыщенным раствором хлористого калия, и соединенным с электролитической ванной посредством электролитического ключа 9, заполненного соответствующими растворами. Выход согласующего блока соединен с компараторами 10 и 11, а их выходы соединены с входом триггера 12, соединенного с токозадающим устройством 13, выход которого подключен в качестве задатчика тока к амперостату. Датчик 14 деформации соединен с образцом.

Устройство работает следующим образом.

Потенциал между исследуемым образцом 2 и электродом 7 сравнения, изменяющийся во времени, подается через согласующий блок 6 на входы двух компараторов 10 и 11, пороги срабатывания которых определяют допустимые границы изменений потенциала образца. Сигналы с компараторов поступают на вход триггера 12, выходное напряжение которого определяет режим работы амперостата 4 (будет ли это ток поляризации или корректирующий импульс), а токозадающее устройство 13 определяет величину тока в обоих режимах. Датчик 14 деформации измеряет деформацию образца в процессе травления, по изменению которой с изменением глубины травления исследуемых слоев производят расчет остаточных напряжений.

П р и м е р 1. Определяют эпюру остаточных напряжений на образцах из титанового сплава ВТ-1 после их глянцовки.

Травление производят в электролите следующего состава, мас. % : HF 4,7 H2SO4 21,4 NHO3 7,1 H2O Остальное

Травление ведут в амперостатическом режиме с помощью амперостата при плотности тока 0,54 А/см2, скорость травления составляет 8,5 мкм/мин. Потенциал поверхности поддерживают в области значений 1,74-2,24 В нормального водородного электрода (н. в. э) с помощью корректирующих импульсов тока величиной 0,2 А/см2, которые подают от командного органа с обратной связью в тот момент, когда потенциал поверхности достигает 2,24 В н. в. э.

При включении корректирующих импульсов тока происходит смещение потенциала в катодную сторону до потенциала 1,74 В н. в. э. , в этот момент автоматически включается ток поляризации.

Величины тока поляризации и амплитуды корректирующих импульсов подбирают так, чтобы корректирующие импульсы срабатывали только в начале травления для предотвращения образования на титановом сплаве полупроводниковой окисной пленки.

П р и м е р 2. Остаточные напряжения определяют на образцах из сплава ЖС6П после упрочнения их микрошариками в течение 5 мин. Травление производят в электролите следующего состава, мас. % : HF 2,4 H2SO4 21,5 NHO3 7,2 H2O Остальное

Травление ведут в амперостатическом режиме при плотности тока 0,56 А/см2. Скорость травления составляет 14 мкм/мин. Потенциал поверхности поддерживают с помощью корректирующих импульсов тока величиной 0,7 А/см2. Потенциал травления составляет +1,95 В н. в. э. Область значений потенциалов задают 1,8-2,1 В н. в. э. Поверхность после травления ровная, без растравливания.

П р и м е р 3. Остаточные напряжения определяют на образцах из сплава ЖС6КП после полирования. Травление проводят в электролите следующего состава, мас. % : HF 1,2 H2SO4 21,6 HNO3 7,2 H3O Остальное

Травление ведут в амперостатическом режиме при плотности тока 0,26 А/см2, скорость травления составляет 7 мкм/мин. Потенциал поверхности поддерживают с помощью корректирующих импульсов тока величиной 0,5 А/см2. Потенциал стабильного травления составляет 2 В н. в. э. Область значений потенциалов задают 1,8-2,2 В н. в. э. В результате травления получена ровная поверхность без растравливания границ зерен.

Применение предлагаемого способа и устройства обеспечивает стабильность скорости травления, повышение точности определения остаточных напряжений и производительности процесса контроля. (56) Рахмарова М. С. и Мирер Я. Г. Влияние технологических факторов на надежность лопаток газовых турбин. М. : Машиностроение, 1966, с. 201-204.

Технологическое остаточное напряжение/Под ред. А. В. Подзея. М. : Машиностроение, 1973, с. 146-150.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ОБРАЗЦАХ С ПОКРЫТИЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1982 |

|

SU1093075A3 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ С ЭЛЕКТРОПРОВОДНЫМИ ПОКРЫТИЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340867C2 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ АЛЮМИНИЯ ИЛИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2016 |

|

RU2622466C1 |

| СПОСОБ АНТИКОРРОЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ АЛЮМИНИЯ | 2017 |

|

RU2693278C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2188103C1 |

| Способ электрохимической обработки титана и его сплавов | 1977 |

|

SU639973A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2465991C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПЛАСТИНЫ ИЗ ЦИРКОНИЕВОГО СПЛАВА | 2016 |

|

RU2633688C1 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОКРЫТИЙ ИЗ НИТРИДОВ ТИТАНА ИЛИ НИТРИДОВ СОЕДИНЕНИЙ ТИТАНА С МЕТАЛЛАМИ | 2011 |

|

RU2467098C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2220031C1 |

Плавиковая кислота 1,2 - 4,7

Серная кислота 21,4 - 21,6

Азотная кислота 7,1 - 7,2

Вода Остальное

2. Устройство для определения остаточных напряжений в образцах, содержащее электролитическую ванну и амперостат с обратной связью , отличающееся тем, что, с целью повышения точности путем стабилизации скорости травления, оно снабжено блоком управления режимом травления и электродом сравнения, причем электрод сравнения и образец подключены к входу блока управления, а его выход соединен с амперостатом.

Авторы

Даты

1994-02-28—Публикация

1983-07-15—Подача