Изобретение относится к управлению производственными процессами и может быть использовано в химической про- мышенности при получении ацетатов целлншозы.

Целью изобретения является повышение точности поддержания заданных значений светотехнических показателей готового продукта.

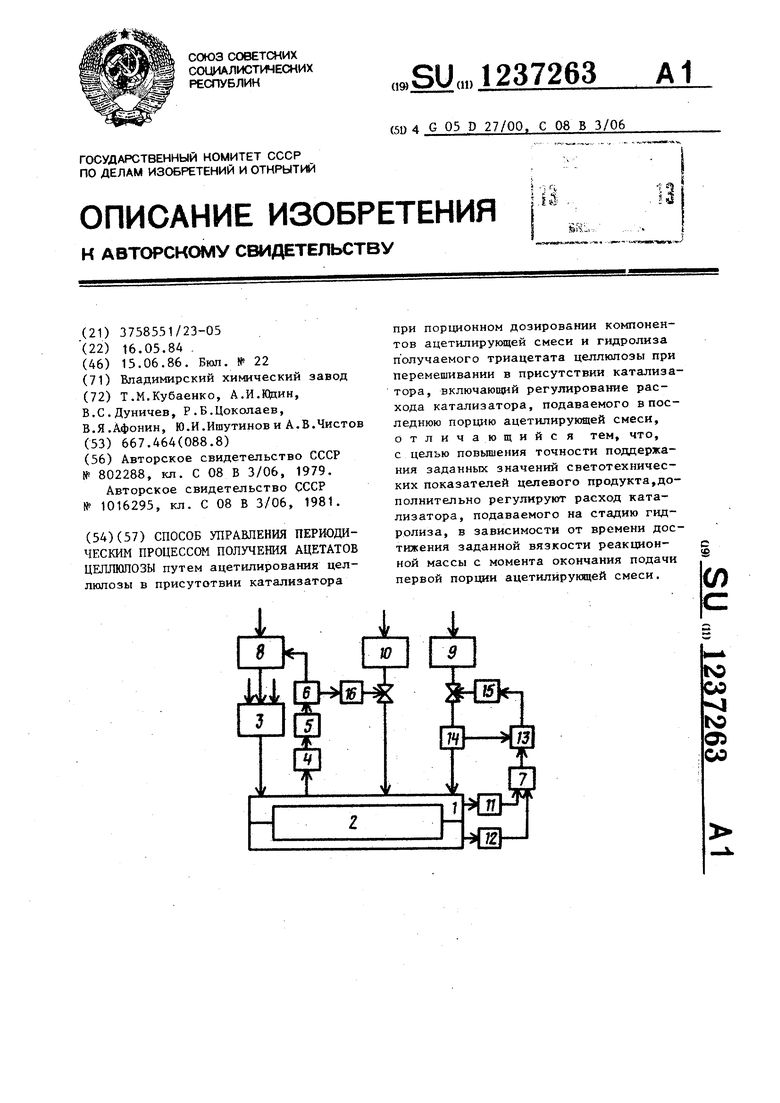

Пример, В ацетилятор 1 (см. чертеж)S снабженный рамной мешалкой 2 и содержащий 3384 кг активированной целлюпозы, из смесителя 3 подают поочередйо приготовленные порции ацетилирующей смеси. Первая порция содержит 1600 л 97%-ного уксусного ангидрида, 6900 л 93%-го мети- ленхлорида и 3 л 94%-ой серной кислоты. Вторая смесь содержит 850 л указанного ангидрида, 2500 л метилен- хлорида и 2 л серной кислоты.

С начала подачи первой порции смеси и в течение всего процесса аце- тилирования целлюлозы массу непрерывно перемешивают мешалкой 2. С момента окончания подачи первой порции смеси датчиком 4 и вторичным прибором 5 в ацетиляторе 1. непрерывно измеряют температуру, которую записывают на диаграмме вторичного прибора 5, и одновременно на ней же фиксируют время начала процесса ацетилирования целлюлозы. Обработку активированной целлюлозы первой смесью проводят по

температурной кривой 30-44-28 С в те- 35 са ацетилирования целлюлозы с моменчение 3 ч 45 мин. Температуру в реакторе поднимают за счет экзотермической реакции гидратахщи уксусного ангидрида до и запоминают функциональным блоком 6. С его помощью в зависимости от максимальной температуры 44 С по таблице выбирают расход катализатора хлорной кислоты - в количестве 7 л и через дозатор 8 подают в смеситель 3 на приготовление второй (последней) порции ацетилирующей смеси предварительно добавив в него все остальные компоненты смеси. При достижении температурой реакционной массы во время обработки первой смесью 28°С приготовленную вторую смесь из смесителя 3 подают в ацетилятор 1 . Через 8 ч после подачи первой порции смеси, в момент образовата окончания подачи первой порции ацетилирующей смеси 14 ч. В зависимости от этого времени выбирают 2% от веса исходной цел.пюлозы серной кислоты для подачи на стадию гидролиза. Через 40 мин после подачи в ацетилятор 1 гидролизной воды выходной сигнал с функционального блока 6 поступает на клапан 16, через которьй из дозатора 10 25 л 94%-ной серной кислоты (2% от веса целлюлозы) подают в ацетилятор 1. При непрерывном перемешивании реакционной массы проводят гидролиз триацетата целлюлозы при в течение 8 ч. Гидролиз заканчивают введением в сироп 350 л 30%-ного ацетата натрия для нейтрализации сер- нс1Й кислоты. Готовят ацетат натрия из щелочи и уксусной кислоты, а такния прозрачного (чистого поля) раст-55же проводят отбеливание целевого провора полученного триацетата целлюло-дукта, высаждение, промывку, стабили- зы (определяют визуально), в ацетиля-занию и сущку. Выход готового продук- торе 1 измеряют вязкость растворатл 3500 кг.

вискозиметром 11 и одновременно из ацетилятора 1 отбирают пробу раствора триацетата целлюлозы, помещают в хроматограф 12 и разделяют ее на компоненты. На кроматограмме через 3 мин выписывается хроматографический пик уксусного ангидрида и через 8 мин - пик уксусной кислоты. Интегрирующий блок хроматографа (не показан) определяет площади хроматографических пиков уксусного ангидрида 115 мм и уксусной кислоты 845 мм, функциональный блок памяти хроматографа (не показан) записывает и запоминает их.

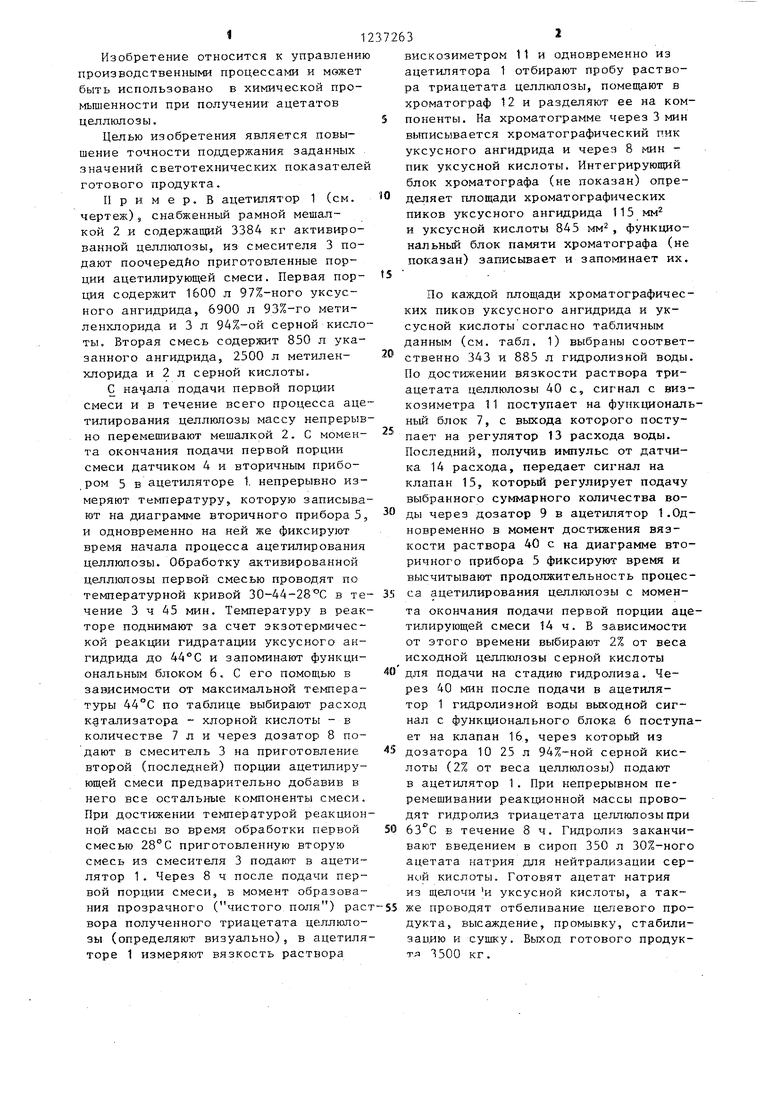

По каждой площади хроматографических пиков уксусного ангидрида и уксусной кислоты согласно табличным данным (см. табл. 1) выбраны соответственно 343 и 885 л гидролизной воды. По достижении вязкости раствора триацетата целлюлозы 40 с, сигнал с виз- козиметра 11 поступает на функциональный блок 7, с выхода которого поступает на регулятор 13 расхода воды. Последний, получив импульс от датчика 14 расхода, передает сигнал на клапан 15, который регулирует подачу выбранного суммарного количества воды через дозатор 9 в ацетилятор 1.Одновременно в момент достижения вязкости раствора 40 с на диаграмме вторичного прибора 5 фиксируют время и высчитывают продолжительность процеста окончания подачи первой порции ацетилирующей смеси 14 ч. В зависимости от этого времени выбирают 2% от веса исходной цел.пюлозы серной кислоты для подачи на стадию гидролиза. Через 40 мин после подачи в ацетилятор 1 гидролизной воды выходной сигнал с функционального блока 6 поступает на клапан 16, через которьй из дозатора 10 25 л 94%-ной серной кислоты (2% от веса целлюлозы) подают в ацетилятор 1. При непрерывном перемешивании реакционной массы проводят гидролиз триацетата целлюлозы при в течение 8 ч. Гидролиз заканчивают введением в сироп 350 л 30%-ного ацетата натрия для нейтрализации сер- нс1Й кислоты. Готовят ацетат натрия из щелочи и уксусной кислоты, а также проводят отбеливание целевого продукта, высаждение, промывку, стабили- занию и сущку. Выход готового продук- тл 3500 кг.

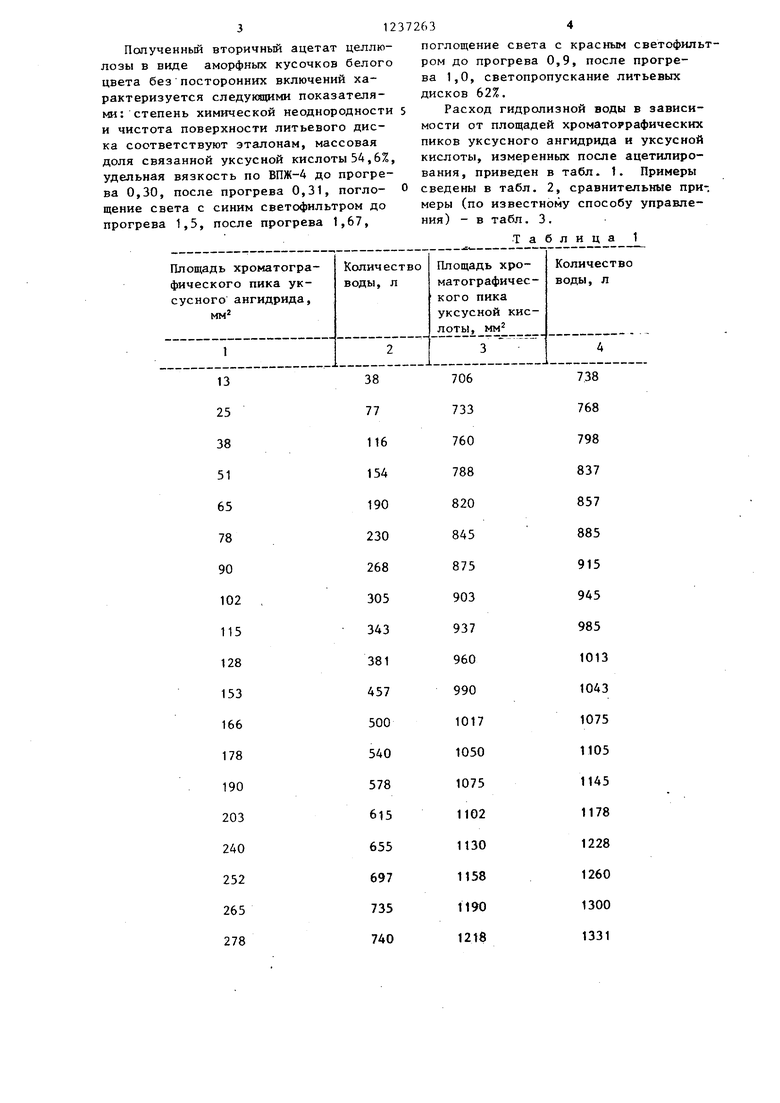

Попученньш вторичный ацетат целлюлозы в виде аморфных кусочков белого цвета без посторонних включений характеризуется следуклцими показателями: степень химической неоднородности 5 и чистота поверхности литьевого диска соответствуют эталонам, массовая доля связанной уксусной кислоты 54,6%, удельная вязкость по ВПЖ-4 до прогрева 0,30, после прогрева 0,31, погло- О сведены в табл. 2, сравнительные прищение света с синим светофильтром до прогрева 1,5, после прогрева 1,67,

13

25

38

51

65

78

90

102

115

128

153

166

178

190

203

240

252

265

278

поглощение света с красным светофильтром до прогрева 0,9, после прогрева 1,0, светопропускание литьевых дисков 62%.

Расход гидролизной воды в зависимости от площадей хроматоррафических пиков уксусного ангидрида и уксусной кислоты, измеренных после ацетилнро- вания, приведен в табл. 1. Примеры

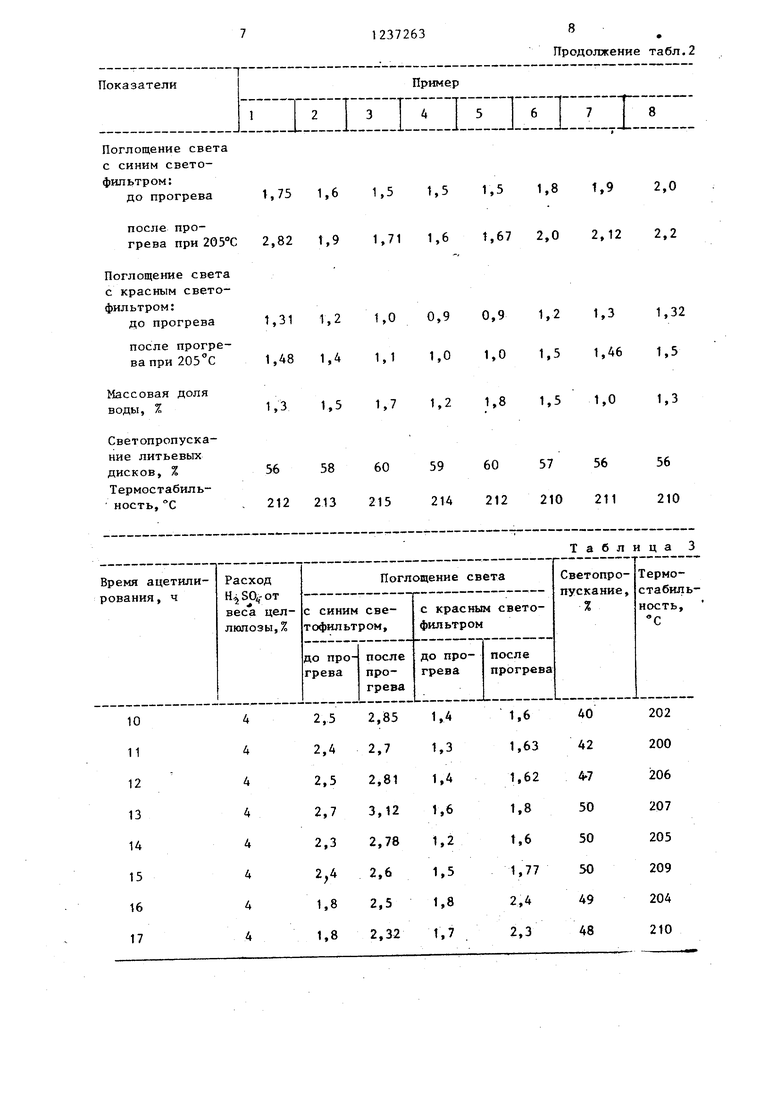

меры (по известному способу управления) - в табл. 3.

Таблица 1

8

706

738

768

798

837

857

885

915

945

985

1013

1043

1075

1105

1145

1178

1228

1260

1300

1331

Площадь хромато- графического пика,

уксусного

ангидрида

уксусной кислоты

Расход воды л

Степень химической неоднородн.

Чистота поверхности литьевого диска

Массовая доля связанной уксусной кислоты, %

Удельная вязкость по ВПЖ-4:

до прогрева

166 203 290 27 303 252190252

1050 1075 1130 1017 1190 937990960

1605 1760 2008 1815 2120 168216211710

Соответствует эталону Соответствует эталону

54,3 55,4 55,0 55,2 54,7. 55,154,755,2

0,35 0,31 0,30 0,32 0,30 0,36 0,37

0,33 0,29

после прогре- .ва при 205 С 0,30 0,28

0,27 0,28 0,26 0,31 0,35

0,33 0,29

Поглощение света с синим светофильтром:

до прогрева

после прогрева при 205

Поглощение света с красным светофильтром:

до прогрева

после прогрева при 205 С

Массовая доля воды, %

Светопропуска- ние литьевых дисков, % Термостабильность, С

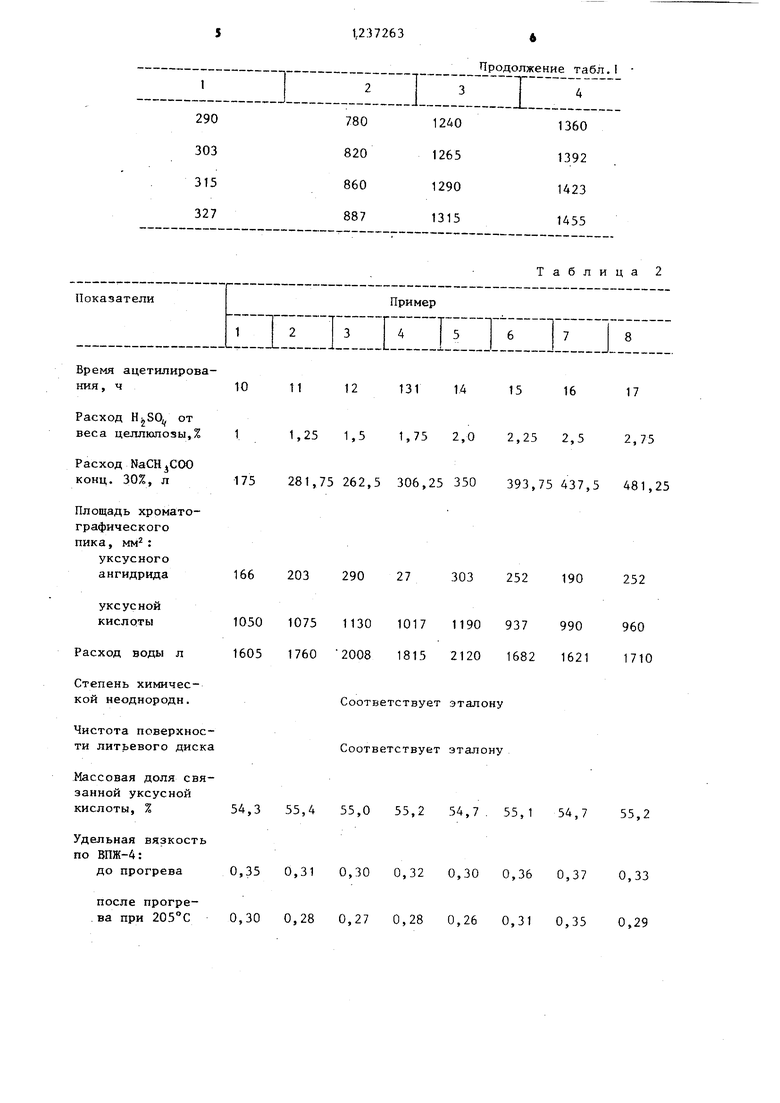

Продолжение табл.2

1.5 t,5 1,71 1,6

1,0 1.1

1.7

0 15

0,9 1,0

1.2

59 214

1,5 1,8 1,9

t,67 2,0 2,12

0,9 1,2 1,3

1,0 1,5 1,46

1,8 1,5 1,0

60

57 56

212 210 211

2,0 2,2

1,32 1,5

1.3

56 210

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления периодическим процессом получения ацетатов целлюлозы | 1981 |

|

SU1016295A1 |

| Способ получения ацетатов целлюлозы | 1979 |

|

SU861353A1 |

| Способ получения вторичного ацетата целлюлозы | 1977 |

|

SU726103A1 |

| Способ получения ацетата целлюлозы | 1988 |

|

SU1692987A1 |

| Способ автоматического управления периодическим процессом получения ацетатов целлюлозы | 1982 |

|

SU1123026A1 |

| Способ получения ацетатов целлюлозы | 1977 |

|

SU696025A1 |

| Способ получения ацетата целлюлозы | 1990 |

|

SU1827379A1 |

| Способ получения ацетата целлюлозы | 1987 |

|

SU1512973A1 |

| Способ получения ацетатов целлюлозы | 1979 |

|

SU840041A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU362028A1 |

| Способ автоматического управленияпРОцЕССОМ АцЕТилиРОВАНия цЕллюлОзы | 1979 |

|

SU802288A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ управления периодическим процессом получения ацетатов целлюлозы | 1981 |

|

SU1016295A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1986-06-15—Публикация

1984-05-16—Подача