Изобретение относится к способу получения ацетата целлюлозы, используемого для получения термостабильных и высокопрозрачных пластмасс, а также изделий из них, например очковых оправ, деталей к автомашинам и др.

Целью изобретения является повышение эффективности стабилизации и свето- пропускания ацетата целлюлозы при одновременном снижении загрязнения сточных вод,

Пример1.В аппарат с мешалкой и снабженный водяной рубашкой загружают 2546 кг хлопковой целлюлозы, содержащей 6% влаги и 940 г уксусной кислоты (98%-ной концентрации), нагретой до 115°С. Активацию проводят при перемешивании массы в течение30 мин. Активированную целлюлозу перегружают в ацетилятор и обрабатывают

4600 г уксусного ангидрида (97% концентрации) при 20°С в течение 30 мин

Затем проводят постадийное ацетили- рование целлюлозы. Для проведения первой стадии в ацетилятор загружают 4750 л 93%-ного метиленхлорида, 800 л 97%-ного уксусного ангидрида, 200 л 98%-ной уксусной кислоты и 1,5 л 94%-ной серной кислоты. Содержимое перемешивют 5 ч при начальной температуре 23°С За счет экзотермической реакции гидратации уксусного ангидрида температура массы поднимается. Охлаждением аппарата максимальную температуру поддерживают не выше 45°С Когда температура снизится до 27°С, в ацетилятор подают вторую порцию ацетилиру- ющей смеси, состоящую из 2500 л метиленхлорида, 975 л уксусного ангидрида и 1 л серной кислоты, и массу перемешива-«sON Ю Ю Ч) 00 XJ

ют при 7°С в течение 1 ч, Третью стадию ацетилирования проводят путем добавления ацетилирующей смеси, содержащей 875 л уксусного ангидрида, 1800 л метилен- хлорида, 1 л серной кислоты и 4 л 30%-ной хлорной кислоты и перемешивания при 27- 50-42°С в течение 12 ч до завершения реакции ацетилирования, определяемого визуально чистоте сиропа, Перемешивание реакционной массы продолжают до достижения вязкости сиропа 50 с. Полученный первичный ацетат (триацетат) целлюлозы подвергают гидролизу добавлением 2100 л умягченной воды и 30 л серной кислоты. Гидролиз проводят под давлением 1,25 атм при 50°С в течение 3 ч. Затем сироп передавливают в высадитель и продолжают гидролиз при атмосферном давлении до водного числа 100 в течение 10 ч. Одновременно с гидролизом при атмосферном давлении производят частичную отгонку метиленхлорида. Для прекращения гидролиза нейтрализуют серную кислоту подачей в сироп 500 л 30%-ного водного раствора ацетата натрия и продолжают отгонку метиленхлорида в течение 6 ч, постепенно подогревая массу. При достижении 85°С включают вакуум 400 мм рт.ст., продолжают отгонку метиленхлорида и одновременно проводят отбелку ацетата целлюлозы. Для этого в сироп вводят 1500 л умягченной воды и массу перемешивают 1 ч. Разбавленный сироп отбеливают при 80°С, последовательно обрабатывая 120 л 5%-но- го водного раствора перманганата калия в течение 15 мин и 2600 л 50%-ного водного раствора щавелевой кислоты в течение 30 мин при 75°С. При постоянном перемешивании в сироп вводят 17 м умягченной воды в три порции (5+5+7 м3) и проводят высаж- дение ацетата целлюлозы при 60°С в течение 1,5 ч. Высажденный ацетат целлюлозы промывают умягченной водой при 20°С в течение 11 .ч.

Затем проводят три периодические промывки горячей (60°С) умягченной водой, чередуя их с промывками холодной (20°С) умягченной водой, Продолжительность каждой промывки 1 ч. После этого ацетат целлюлозы обрабатывают 20 л 11,6%-ного водного раствора ацетата магния и 200 л 0,12%-ного водного раствора окиси кальция при 20°С в течение 1 ч.

Промытый ацетат целлюлозы отжимают на центрифуге до влажности 60% и перегружают в две сушилки по 4100 кг ацетата целлюлозы (абсолютно сухого 1634 кг - 100 мас.ч.). В каждую сушилку при работающей через дозатор мешалке загружают 13,8 кг (0,8 мас.ч.) трифенилфосфатз (ТФФ), включают обогрев и вакуум 300 мм рт.ст. и производят сушку ацетата целлюлозы при нагреве от 15 -до 80°с в течение 18 ч до остаточной влаги 1%.

Пример 2, Ацетат целлюлозы получают аналогично примеру 1, за исключением того, что промытый ацетат целлюлозы отжимают до влажности 50%, в сушилку вводят 1,3 мас.ч. ТФФ; сушку проводят при нагре0 вании от 26 до 100°С в течение 12,3 ч.

П р и м е р 3. Ацетат целлюлозы получают аналогично примеру 1, за исключением того, что ацетат целлюлозы отжимают до влажности 65%, в сушилку вводят 1,8 мас.ч,

5 ТФФ; сушку проводят при нагревании от 20 до 90°С в течение 8 ч.

П р и м е р 4. Ацетат целлюлозы получают аналогично примеру 1, за исключением того, что вводят 0,05 мас.ч. 2-этилгексилди0 фенилфосфита (форстаб К-201).

Пример5. Ацетат целлюлозы получают аналогично примеру 1, за исключением того, что вводят 0,20 мас.ч. форстаба К-201 и сушку проводят при нагревании от 26 до

5 100°С в течение 12 ч.

Примерб. Ацетат целлюлозы получают аналогично примеру 1, за исключением того, что вводят 0,35 мас.ч. форстаба К-201, сушку проводят при нагревании от 20 до

0 90°Свтечение8,2 ч,

Пример 7-9. Ацетат целлюлозы получают аналогично примерам 4-6 соответственно, за исключением того, что вместо форстаба K-2D1 вводят дидуодециловый

5 эфир пентаэритрилдифосфористой кислоты (пентафос-Д).

Примеры 10-12 (по известному способу). Ацетат целлюлозы получают аналогично примеру 1, за исключением того,

0 что после отбелки в сироп вводят ТФФ в количестве 6,3 и 4,2 мас.ч. соответственно. При 50, 60 и 75°С соответственно реакционную массу перемешивают в течение 30 мин. Затем ацетат целлюлозы высаждают, про5 мывают и сушат, как в примерах 1-3.

Примеры 13-18 (контрольные), Ацетат целлюлозы получают аналогично примерам 1-9, за исключением того, что количество стабилизирующих веществ берут меньше и

0 больше заявляемых пределов.

П р и м е р ы 19-21 (контрольные). Ацетат целлюлозы получают аналогично примерам 3,6 и 9, за исключением того, что ТФФ, форстаб К-201 и пентафос-Д вводят после суш5 ки.

Примеры 22-24 (контрольные). Ацетат целлюлозы получают аналогично примерам 3,6 и 9, з а исключением того, что ТФФ, форстаб К-201 и пентафос-Д вводят в сироп после отбелки, т.е. как по известному способу,

но с уменьшенным количестаом стабилизаторов.

Влагу, удаляемую из сушилок вакуум насосом по примерам 1-9 и 13-21, а также сточные воды после высаждения и промывок по всем примерам, анализируют на содержание токсичных веществ (фенола, эфира фосфористой кислоты) по действующим методикам. Если концентрация фенола не превышает 4,6 г/м3, а эфира фосфористой кислоты 0,3 г/м , сточные воды направляют на очистные сооружения для очистки, а если содержание их превышает указанные количества, то сточные воды не могут быть очищены до предельно допустимой концентрации (ПДК).

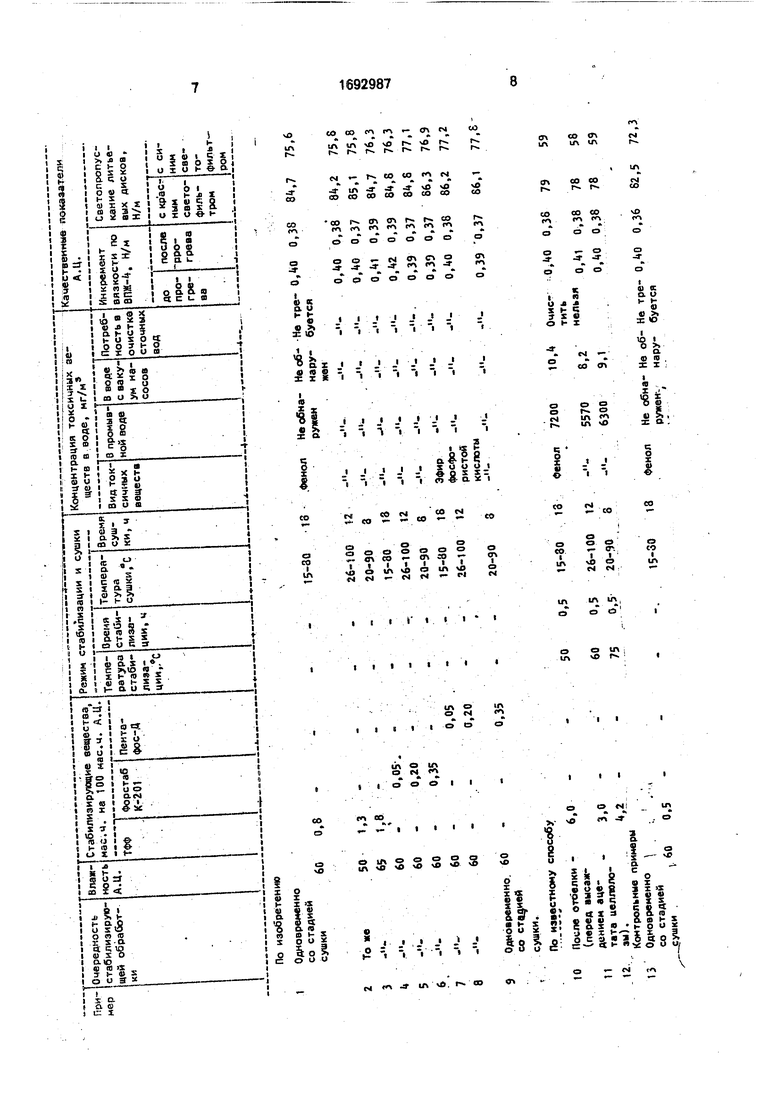

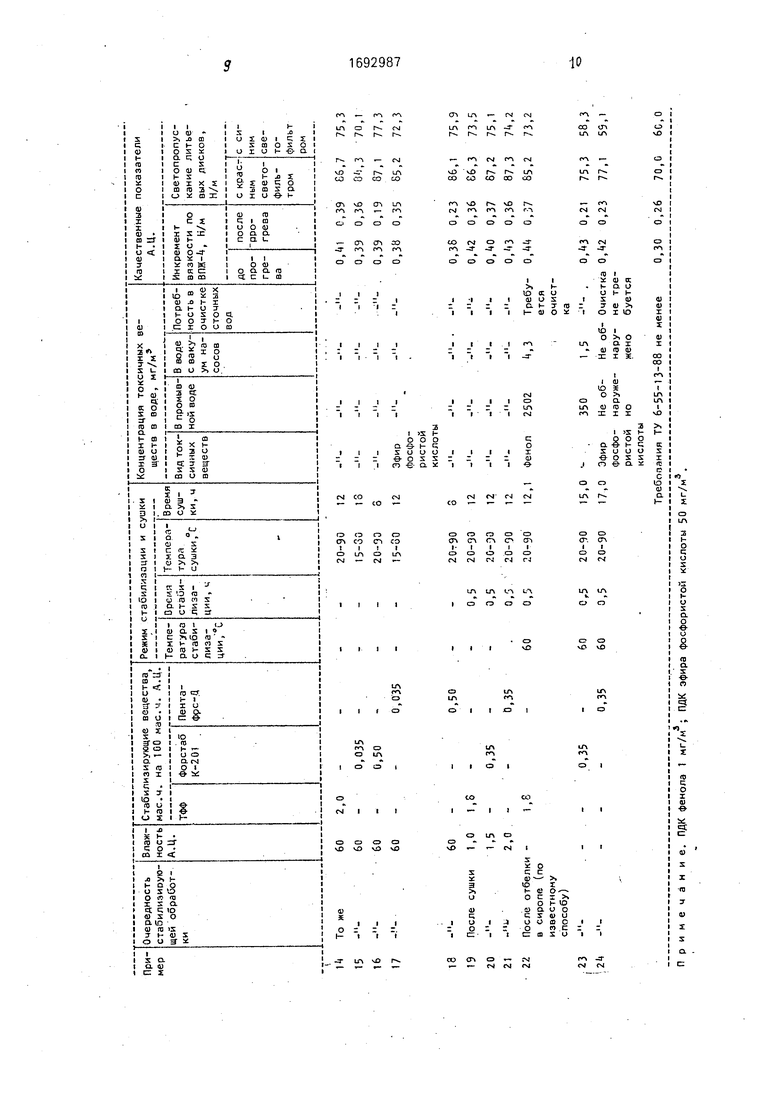

Числовые значения усовершенствованных технологических параметров, содержание токсичных веществ в сточных водах, а также качественные показатели ацетата целлюлозы приведены в таблице.

Как видно из таблицы, предлагаемый способ (примеры 1-9) позволяет сократить процесс на 30 мин, а также расход ТФФ до 0,8-1,8 мас.ч., органического фосфита до 0,05-0,35 мас.ч. против использования ТФФ по известному способу 3-6 мас.ч. (примеры 10-12),и приуменьшенном расходе стабилизатора сохранить высокие качества ацетата целлюлозы (светопропускание

и термостабильность). Высокое значение термостабильности характеризуется меньшим снижением удельной вязкости, после прогрева.

Кроме того, при анализе отсасываемой

влаги из сушилки и сточных вод после промывки, наличие токсичных веществ не улавливается.Следовательно,по предлагаемому способу не потребуется

предварительной очистки сточных вод Формула изобретения Способ получения ацетата целлюлозы, включающий ацетилирование активированной целлюлозы, гидролиз, нейтрализацию,

отбелку, высаждение целевого продукта, его промывку и сушку и стадию введения фосфорсодержащего стабилизатора, отличающийся тем, что, с целью повышения эффективности стабилизации и светопропуекания ацетата целлюлозы при одновременном снижении загрязнения сточных вод, в качестве стабилизатора используют 0,8-1,8 мас.ч. трифенилфосфата, или 0,05-0,35 мас.ч. 2-этилгексилдифенилфосфита, или

дидуодецилового эфира пентаэритрилди- фосфористой кислоты в расчете на 100 мас.ч. ацетата целлюлозы и введение стабилизатора осуществляют одновременно с сушкой целевого продукта при нагревании

последнего до 80-100°С в течение 8-18 ч.

15-30 18 Фенол Необна- Не об- Не тре- 0, 0,38 84,7 75,6

ружей нару- буется жен

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ацетата целлюлозы | 1987 |

|

SU1512973A1 |

| Способ получения ацетата целлюлозы | 1990 |

|

SU1827379A1 |

| Способ получения ацетата целлюлозы | 1985 |

|

SU1348344A1 |

| Способ получения вторичного ацетата целлюлозы | 1977 |

|

SU726103A1 |

| Способ получения ацетатов целлюлозы | 1979 |

|

SU840041A1 |

| Способ получения ацетата целлюлозы | 1986 |

|

SU1541217A1 |

| Способ получения ацетатов целлюлозы | 1979 |

|

SU861353A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ ЦЕЛЛЮЛОЗЫ | 1973 |

|

SU362028A1 |

| Способ получения ацетатов целлюлозы | 1977 |

|

SU696025A1 |

| Способ получения ацетата целлюлозы | 1987 |

|

SU1553535A1 |

Изобретение относится к способу получения ацетата целлюлозы, используемого для производства термостабильных и высокопрозрачных пластмасс, а также изделий из них, например очковых оправ, деталей к автомашинам и др Изобретение позволяет повысить эффективность стабилизации и светопропускание ацетата целлюлозы при од но в реме ином снижен ии загрязнения сточных вод Способ включает ацетилирова- ние активированной целлюлозы, гидрочиз, нейтрализацию, отбелку, высаждение целевого продукта, его промывку и сушку В целевой продукт на стадии его сушки вводят стабилизатор - 0,8-1,8 мае ч трифенилфос- фата, или 0,05-0,35 мае.ч 2-этилгексилди- фенилфосфита или дидуодецилового эфира пентазритрилдифосфористой кислоты в расчете на 100 мае ч ацетата целлюлозы, при нагревании последнего до 80-100°С в течение 8-18 ч. 1 табл

со стадией „ Јушки v 60 0,5

0,05 0,20

0,35

15-30 13 Фенол Не обна- Не об- Не тре- 0,Ю 0,36 62,5 72,3

ружен нару- буется

| Способ получения ацетатов целлюлозы | 1979 |

|

SU840041A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1991-11-23—Публикация

1988-10-03—Подача