(54) СПОСОБ ПОЛУЧЕНИЯ АЦЕТАТОВ ЦЕЛЛЮЛОЗЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ацетатов целлюлозы | 1981 |

|

SU992522A1 |

| Способ получения вторичного ацетата целлюлозы | 1977 |

|

SU726103A1 |

| Способ получения ацетата целлюлозы | 1987 |

|

SU1553535A1 |

| Способ получения неполностью замещенного ацетата целлюлозы | 1982 |

|

SU1047908A1 |

| Способ получения водорастворимой ацетилцеллюлозы | 1977 |

|

SU735596A1 |

| Способ получения ацетатов целлюлозы | 1979 |

|

SU861353A1 |

| Способ получения ацетата целлюлозы | 1970 |

|

SU405361A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ЭФИРА ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2101293C1 |

| Способ получения ацетатов целлюлозы | 1979 |

|

SU840041A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОИЗВОДНЫХ ЦЕЛЛЮЛОЗЫ | 1970 |

|

SU258576A1 |

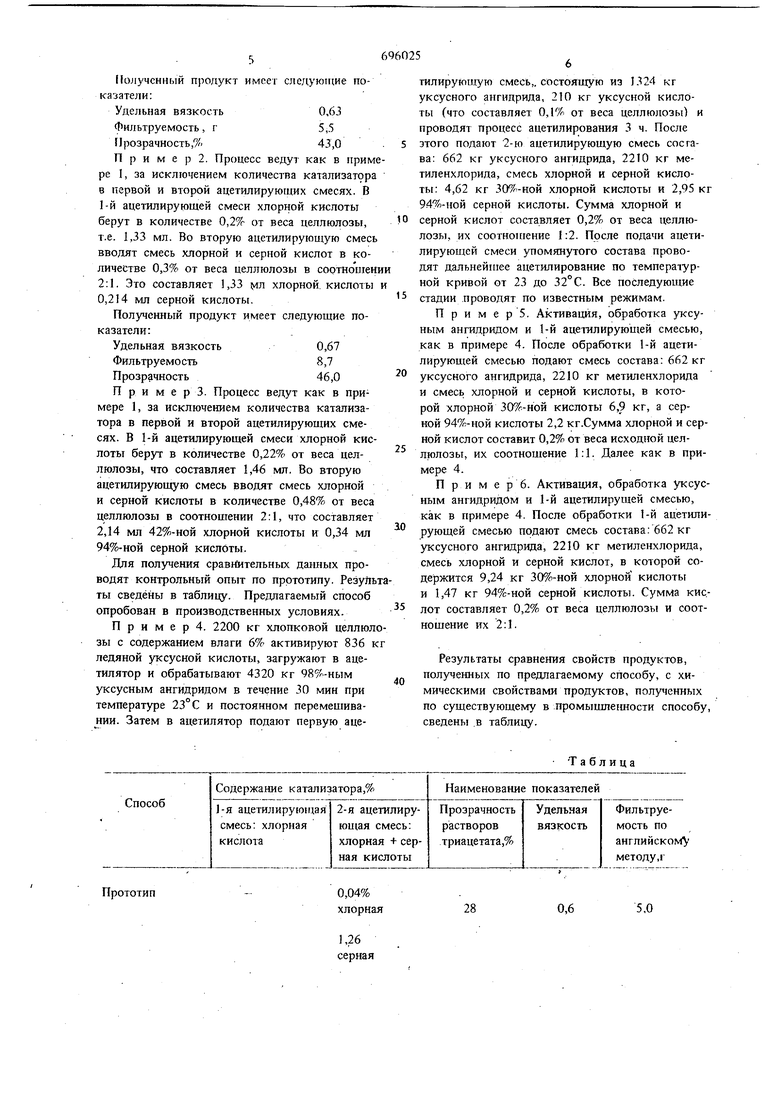

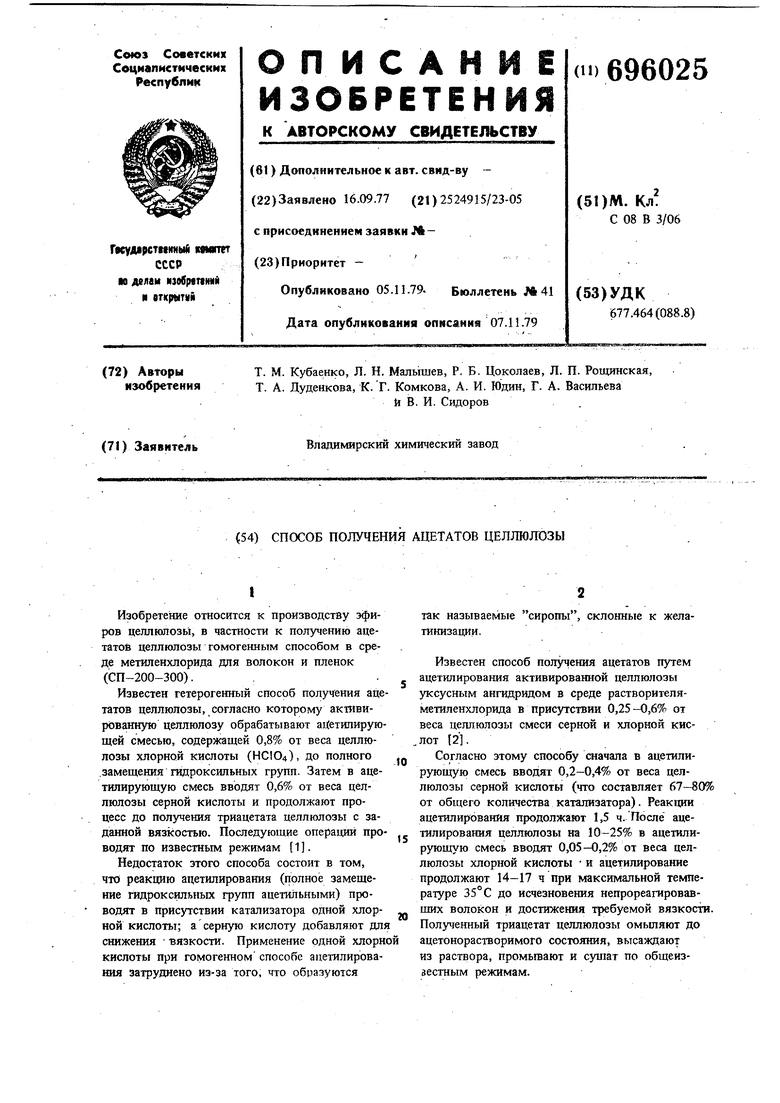

Изобретение относится к производству эфиров целлюлозы, в частности к получению ацетатоь целлюлозы гомогенным способом в среде метиленхлорида для волокон и пленок (СП-200-300). Известен гетерогенный способ получения аце татов целлюлозы, согласно которому актавированную целлюлозу обрабатывают ат етилирующей смесью, содержащей 0,8% от веса целлюлозы хлорной кислоты (HCIO4), до полного .замещения гидроксильных групп. Затем в ацетилирующую смесь вводят 0,6% от веса целлюлозы серной кислоты и продолжают процесс до получения триацетата целлюлозы с заданной вязкостью. Последующие операции про водят по известньпи режимам (1 . Недостаток этого способа состоит в том, что реакцию ацетилирования (полное замещение гидроксильных групп ацетильными) проводят в присутствии катализатора одной хлорной кислоты; а серную кислоту добавляют для снижения вязкости. Применение одной хлорн кислоты при гомогенном способе ацетилирования затруднено из-за того, что образуются так называемые сиропы , склонные к желатинизацииИзвестен способ получения ацетатов путем ацетилирования активированной целлюлозы уксусным ангидридом в среде растворителяметиленхлорида в присутствии 0,25 -0,6% от веса целлюлозы смеси серной и хлорной кислот 12. Согласно этому способу сначала в ацетилирующую смесь вводят 0,2-0,4% от веса целлюлозы серной кислоты (что составляет 67-80% от общего количества катализатора). Реакции ацетилирования продолжают 1,5 ч. После ацетилирования целлюлозы на 10-25% в ацетилирующую смесь вводят 0,05-0,2% от веса целлюлозы хлорной кислоты и ацетилированне продолжают 14-17 ч при максимальной температуре 35 С до исчезновения непрореагировавщих волокон и достижения требуемой вязкости. Полученный триацетат целлюлозы омыляют до ацетонорастворимого состояния, вьтсаждают из раствора, промьгеают и сзтнат по общеизвестным режимам. Однако за короткий период времени по этому способу можно полушть ацетаты целлюлозы со степенью полимеризации 500. Для получения же ацетатов с СП-200 300, процесс нужно вести продолжительное время. Известен способ получения ацетатов целлюлозы, который заключается в следующем. Акти варовапную уксусной кислотой целлюлозу ацетилйруют уксусным ангидридом в среде метиленхлорида с добавлением в ацетилируюшую смесь предварительно приготовленной катализаторной смеси, включающий 1,3% от веса целлюлозы смеси хлорной.и серной кислот, в том числе хлорной 0,04% от веса целлюлозы и серной кислоты 1,26% от веса целлюлозы 3. Процесс ацетилирования в лабораторных условиях проводят при 20-35°С в течение 2 ч 20 мин - 4 ч до полу1)ения раствора триацетата целлолозы, имеющего удельную вязкость 0,67 и прозрачность 30%. Все последуюП1ие операции: гидролиз, стабилизацию (если требуется), высаждение целевого продукта, промьшку и сзтику его проводят по известным режимам. Недостаток этого способа заключается в трудности его внедрения в крупнотоннажное производство, так как для приготовления катализаторной смеси на каждой поточной линии требуется дополнительная емкость, а также дополнительные трудо- и энергозатраты. Кроме того, небольшой процент содержания хлорной кислоть в начале ацетипирования не позволяет в достаточной, степени провести деструкцию целлюлозы для быстрейщего проникновения ацетиЛирующих агентов внутрь волокон целлюлозы, чтобь бь1стрее прощло ацети лирование целлюлозы. Следовательно, в крупно тоннажном производстве по этому способу нел зя получить за короткий период времени раствор полимера с хорошей прозрачностью, т.е. такой способ полугения ацетатов целлюлозы в крупнотоннажном производстве малоэффективен. Целью изобретения является повышение эффективности процесса ацетилирования целлюлозы гомогенным способом и повышение прозрачности раствора ацетатов целлюлозы. Поставленная цель достигается тем, что акти вированную уксусной кислотой целлюлозу обра батыйают ацетилирующей смесью, включающей уксусный ангидрид, метиленхлорид и в качестве катализатора хлорную и серную кислоты. Согласно изобретению, в ацётйлирующую смесь сначала вводят 0,1-0,3% от веса целлюлозы хлорной кислоты и после ацетилирования до замещения гидроксильных групп целлюлозы на 5-10% вводят 0,2-0,45% от веса целлюлозы смеси хлорной н серной кислот в соотноигении 1:1-2:. Введение в ацетилируюшую смесь сначала 0,1--0,3% от веса целлюлозы хлорной кислоты позволяет быстрее деструктировать целлюлозу до нужной степени полимеризации (СП-1000--1400), благодаря чему быстрее происходит диффузия ацетилирующих агентов внутрь волокна целлюлозы, это создает благоприятные условия для ацетилирования. Наличие одной хлорной кислоты исключает образование сульфоэфиров, которые на первой стадии ацетилирования нежелательны. Последующее введение в ацётйлирующую смесь 0,2-0,4% от веса целлюлозы смеси хлорной и серной кислоты в соотношении 1:2-2:1 позволяет создавать наиболее благоприятные условия для процесса ацетилирования. А именно, хлорная кислота после сильной деструкции целлюлозы в дальнейшем способствует более интенсивному прохождению реакции ацетилирования целлюлозы. Непрореагировавшие в присутствии хлорной кислоты отдельные участки целлюлозы при введении серной кислоты ацетилируются и приобретают лучшую растворимость вследствие образования хорошо растворимых сульфоэфиров. Полученные после ацетилирования триацетаты целлюлозы в зависимости от количества загружаемого катализатора можно использовать для получения диацетатов целлюлозы путем последующего омьшения растворов. П р и м е р 1. В аппарат емкостью 10 л, снабженный мешалкой, загружают 390 г технической целлюлозы, содержащей 6% влаги. Туда же добавляют 141 мл уксусной кислотьт (концентрация 99%) и проводят активацию целлюлозы. После активирования добавляют 710 мл уксусного ангидрида (концентрация 98%) и ведут обработку в течение 30 мин при 23° С и постоянном перемецгавании. Затем подают 1-ю ацётйлирующую смесь, состоящую из 1483 мл метиленхлорида, 214 мл уксусного ангвдриДа, 35 мл уксусной кислоты и 0,64 мл 42%-ной хлорной кислоты, что составляет 0,12% от веса целлюлозы. Ведут процесс ацетилирования в течение 3 ч. Затем добавляют 2-ю ацётйлирующую смесь, состоящую из 300 мл метиленхлорида, 107 мл уксусного ангидрида и смеси хлорной и серной кислот в количестве 0,2% от веса целлюлозы в соотношении 1:1,27. Это составляет 0,6 мл 42%-ной хлорной кислоты и 0,245 мл серной кислоты 94%-ной. Проводят дальнейшее ацетилирование по температурной кривой от 23 до 32°С. Все последующие операции: высаждение целевого продукта, промывку к руижу его проводят по известным режимам. Полученный продукт имеет следукягше показатели:Удельная вязкость0,63 Фильтруемость, г5,5 Прозрачность,%43,0 П р и м е р 2. Процесс ведут как в прим ре I, за исключением количества катализатор в первой и второй ацетилирующих смесях. В 1-й ацетилиругощей смеси хлорной кислоты берут в количестве 0,2% от веса целлюлозы, т.е. 1,33 мл. Во вторую ацетилирующую смес вводят смесь хлорной и серной кислот в количестве 0,3% от веса целдтюлозы в сортноиген 2:1. Это составляет 1,33 хлорной, кислоты 0,214 мл серной кислоты. ГТол)ченный продукт имеет следующие показатели:Удельная вязкость0,67 Фильтруемость8,7 Прозрачность46,0 Приме р 3. Процесс ведут как в примере 1, за исключением количества катализатора в первой и второй ацетилирующих смесях. В 1-й ацетилирующей смеси хлорной кис лоты берут в количестве 0,22% от веса целлюлозы, что составляет 1,46 мл. Во вторую ацетилирующую смесь вводят смесь хлорной и серной кислоты в количестве 0,48% от веса целлюлозы в соотношении 2:1, что составляет 2,14 мл 42%-ной хлорной кислоты и 0,34 мл 94%-ной серной кислоты. Для получения сравнительных данных проводят контрольный опыт по прототипу. Резул ты сведены в таблицу. Предлагаемый способ опробован в производственных условиях. П р и м е р 4. 2200 кг хлопковой целлюл зы с содержанием влаги 6% активируют 836 ледяной уксусной кислоты, загружают в ацетилятор и обрабатывают 4320 кг 98%-ным уксусным ангидридом в течение 30 мин при температуре 23°С и постоянном перемешива нии. Затем в ацетилятор подают первую ацеСпособ

0,04% хлорная

1,26 серная

Таблица

5,0

0,6

28 тилирующую смесь,, состояихую из 1324 кг уксусного ангидрида, 210 кг уксусной кислоты (что составляет 0,1% от веса целлюлозы) и проводят процесс ацетилирования 3 ч. После этого подают 2-ю ацетилирующую смесь состава: 662 кг уксусного ангидрида, 2210 кг метиленхлорида, смесь хлорной и серной кислоты: 4,62 кг 30%-ной хлорной кислоты и 2,95 кг 94%-ной серной кислоты. Сумма хлорной и серной кислот составляет 0,2% от веса целлюлозы, их соотношение 1:2. После подачи ацетилирующей смеси упомянутого состава проводят дальнейшее ацетилирование по температурной кривой от 23 до 32°С. Все последующие стадии проводят по известным режимам. П р и м е р 5. Активация, обработка уксуным ангидридом и 1-й ацетилирующей смесью, как в примере 4. После обработки 1-й ацетилирующей смесью подают смесь состава: 662 кг уксусного ангидрида, 2210 кг метиленхлорида и смесь хлорной и серной кислоты, в которой хлорной 30%-ной кислоты 6,9 кг, а серной 94%-ной кислоты 2,2 кг.Сумма хлорной и серной кислот составит 0,2% от веса исход гой целлюлозы, их соотнощение 1:1. Далее как в примере 4. П р и м е р 6. Активация, обработка уксусным ангидридом и 1-й ацетилирущей смесью, как в примере 4. После обработки 1-й ацетилирующей смесью подают смесь состава: 662 кг уксусного ангидрида, 2210 кг метиленхлорида, смесь хлорной и серной кислот, в которой содержится 9,24 кг 30%-ной хлорной кислоты и 1,47 кг 94%-ной серной кислоты. Сумма кис.лот составляет 0,2% от веса целлюлозы и соотношение их 2:1. Результаты сравнения свойств продуктов, полученных по предлагаемому способу, с химическими свойствами продуктов, полученных по существующему в промыцте шости способу, сведены .в таблицу.

Предлагаемый Как видно из таблицы, величины проэрачШйй pacifBbpoii т йиацетйта; nojiy4ieBHfeiix п() предлагаемому способу, превышают величины прозрачности растворов триацетата, полученного по прототипу. Прозрачность повышается за счет введения, большего количества хлорной кислоты в начале ацётнлирбвания, которое ведет к лучшему деструктйрованию целлюлозы. В результа те, ацетилирующие агенты быстрее проникают внутрь волокон целлюлозы, за счет чего бы- стрее проходит ацетилирование. Кроме того, предлагаемый способ получения ацетатов целлюлозы не требует дополнительной емкости для приготовления смеси катализаторой на каждой поточной линии и дополнительных трудо- и энергозатрат. По сравнению с существзтощим в промышленности способом годовой экономический эффект, который может быть получен в результате использования изобретения, 200000 руб. при расчете на два потока за счет увеличения выпуска частичноомыленного триацетата целлюлозы. Формула изобретения Способ получения ацетатов целлюлозы путем ацетилирования активированной целлюлозы уксусным ангидридом в среде метиленхлорида в присутствии смеси хлорной и серной кислот в качестве катализатора, отличаюший1С я тем, что, с целью повышения эффективности процесса, ацетилирование сначала проводят в присутствии 0,1-0,3% от веса целлюлозы , хлорной кислбты до замещения гидроксильных групп целлюлозы на 5-10% с последующим введением 0,2-0,45% от веса целлюлозы смеси хлорной и серной кислот при соотношении компонентов смеси 1:2-2:1 соответственно. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 403685, кл. С 08 В 3/06, 1967. 2.Авторское свидетельство СССР № 321521, кл. С 08 В 3/06, 1966. 3.Авторское свидетельство СССР № 395401, кл. С 08 В 3/06, 1968 (прототип).

Авторы

Даты

1979-11-05—Публикация

1977-09-16—Подача