Изобретение относится к поверхностной обработке деталей, а также к технике смешения и ушки порошкообразных и гранулированных материалов, и может быть использовано во всех отраслях промышленности, связанных с переработкой указанных мате- риалов, нап)имер, в литейной, металлургической, медицинской, пищевой, строительной.

Цель изобретения - расширение технологических возможностей за счет изменения положения приемного и подаюш,его 1атрубков, а также авторомных подачи и отвода разных рабочих сред.

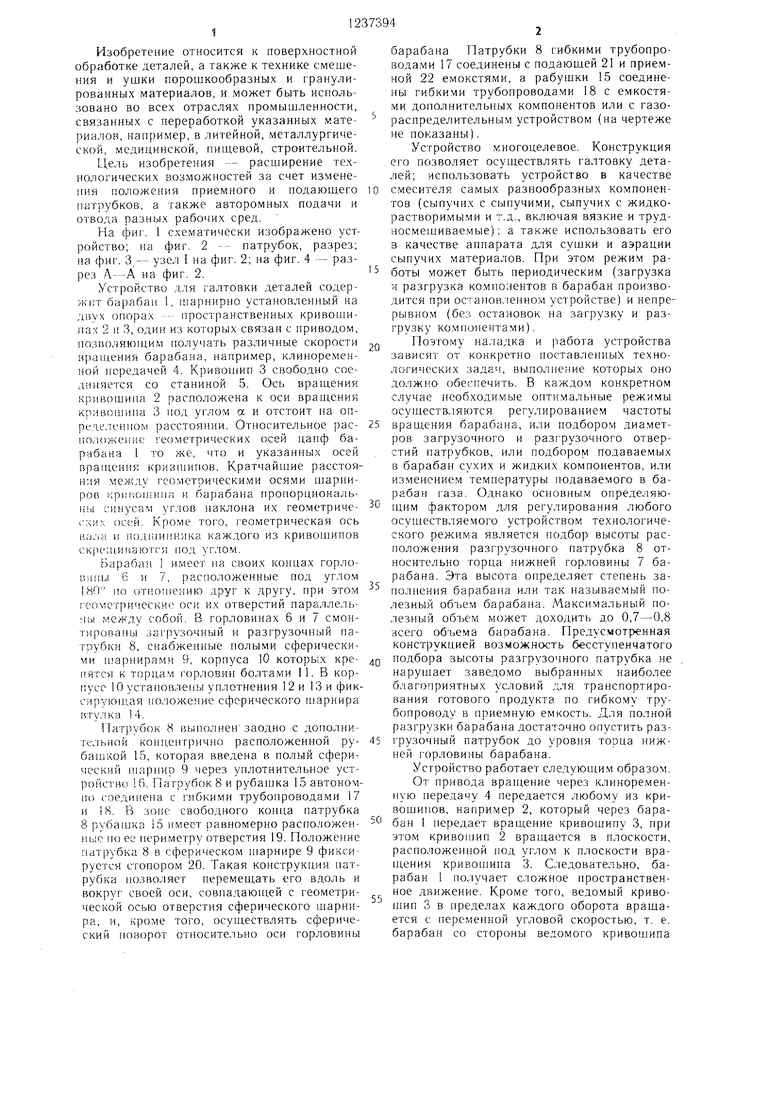

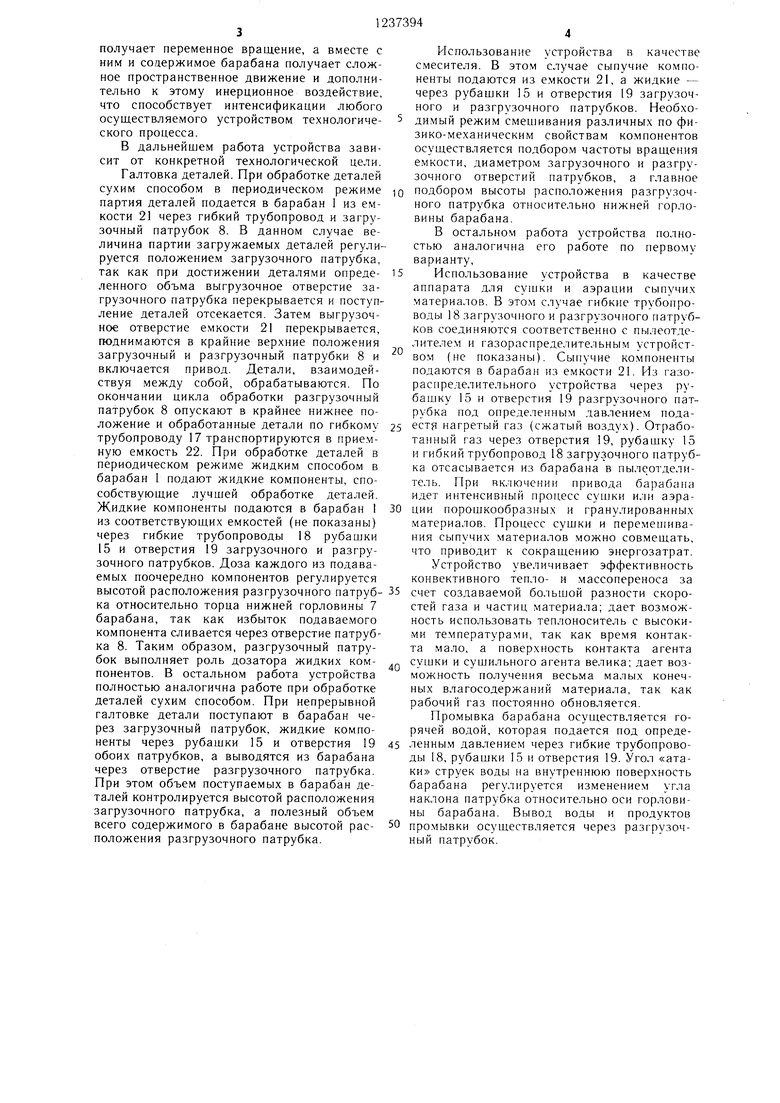

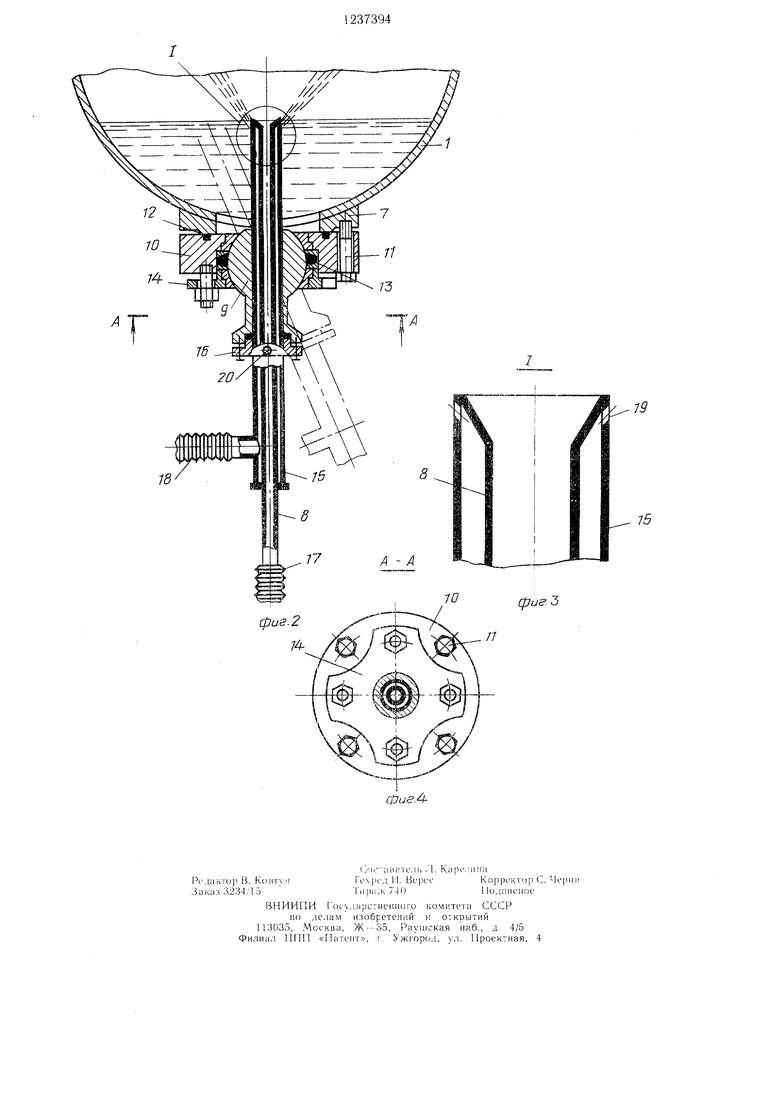

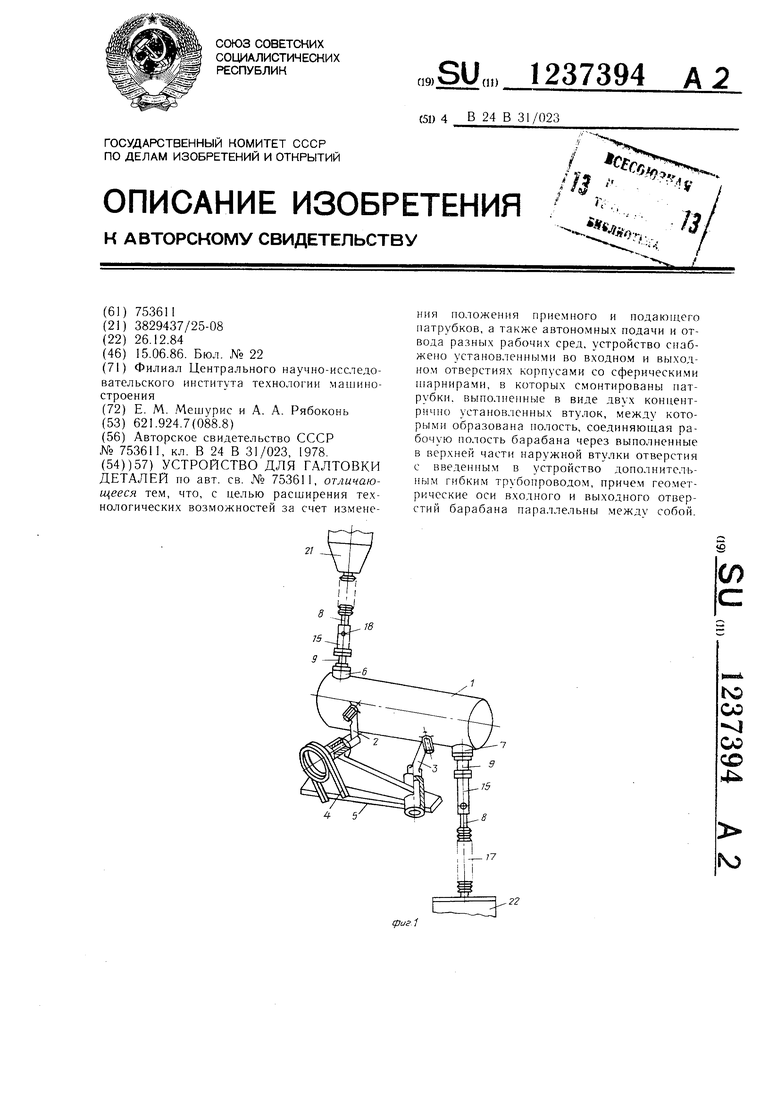

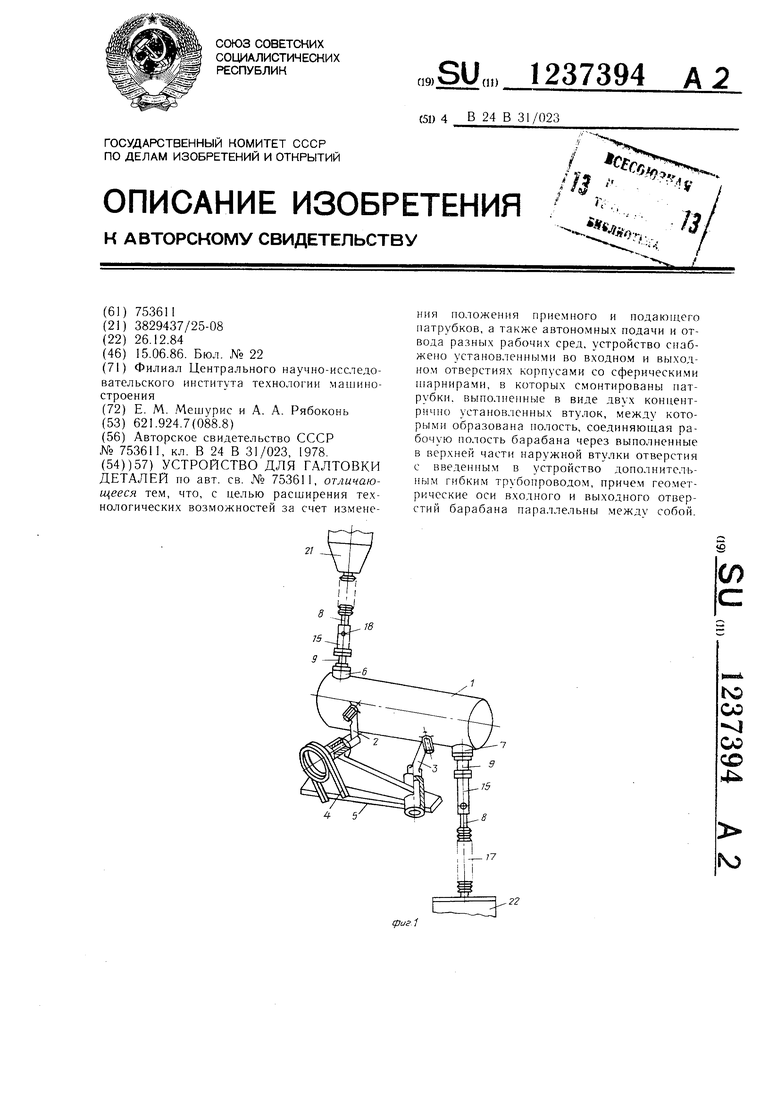

На фиг. 1 схематически изображено устройство; на фиг. 2 -- патрубок, разрез; ii.a фиг. 3 -- узел 1 на фиг. 2; на фиг. 4 - разрез Л-А на фиг. 2.

Устройство .а,ля галтовки деталей содер- К1;т барабан 1, и1арнирно установленный на двух опорах -- пространственных кривошипах 2 1 3, один из которых связан с приводом, позволяюгцим юлучать различные скорости нращения барабана, например, клиноремен- пой передачей 4. Кривои1ип 3 свободно соединяется со станиной 5. Ось вращения кривошипа 2 расположена к оси врап1,ения кривонгипа 3 под углом а и отстоит на оп- pe UMeiiiiOM расстоянии. Относительное рас- пол()же11 ис геометрических осей цапф барабана 1 то же, что и указанных осей вращения криз1пинов. Кратчайнше расстоя имя i-еометрическими осями шарниров i;pnp.c;iiiniia и барабана пропорциональ- |{Ь1 спнусам yrjiOB наклона их геометрических осей. Кроме того, г еометрическая ось Ha. i.-i. и подп1И1 Ника каждого из кривонжпов скре;н.ир,аютг;- под углом.

Барабам 1 имеет на своих концах горло- .. 6 и 7, расположенн1)1е под углом i80° io от1 оп1екию друг к другу, при этом г еометрические оси их отверстий нараллель- 1Ь иежду собой. В горловинах 6 и 7 смонтированы за1-рузочный и разгрузочный па- тоубки 8, снабженные полыми сферическими н арнирами 9, корпуса 10 которых кре- пятся к торцам 1Ч)рловин болтами 1. В корпусе 10 установлены уплотнения 12 и 13 и фиксирующая положение сферического п арнира втулка 14.

1атрубок 8 выполнен заодно с дополни- те;1ьной концентрично расположенной ру- башкой 5, которая введена в нолый сферический шарнир 9 через унлотнительное устройство 6. Патрубок 8 и рубашка 15 автоно 1- ISO соединена с гибкими трубопроводами 17 и 18. Гз зоне свободного конца патрубка 8 рубашка 15 имеет равномерно расположен- Hijie но ее периметру отверстия 19. Положение патрубка 8 в сферическом шарнире 9 фиксируется стопором 20. Такая конструкция патрубка позволяет перемещать его вдоль и вокруг своей оси, совпадающей с геометри- ческой осью отверстия сферического шарнира, и, кроме того, осуп;ествлять сферический поворот относительно оси горловины

5

Q 5

о

5 .

0

5

барабана Патрубки 8 гибкими трубопроводами 17 соединены с подающей 21 и приемной 22 емокстями, а рабушки 15 соединены гибкими трубопроводами 18 с емкостями дополнительных компонентов или с газораспределительным устройством (на чертеже не показаны).

Устройство многоцелевое. Конструкция его позволяет осуществлять галтовку деталей; использовать устройство в качестве смесителя самых разнообразных компонентов (сыпучих с сыпучими, сыпучих с жидко- растворимыми и т.д., включая вязкие и труд- носмеиииваемые); а также использовать его в качестве аппарата для сушки и аэрации сыпучих материалов. При этом режим работы может быть периодическим (загрузка и разгрузка компонентов в барабан производится при остановленном устройстве) и непре- рывно.м (без остановок на загрузку и разгрузку компонента.ми).

Поэтому наладка и работа устройства зависят от конк зетно поставленных технологических задач, в)lпoлнeииe которых оно .должно обеспечить. В каждом конкретном случае необходимые оптимальные режимы осуществляются регулированием частоты вращения барабана, или подбором диаметров загрузочного и разгрузочного отверстий патрубков, или подбором подаваемых в барабан сухих и жидких компонентов, или изменением температуры подаваемого в барабан газа. Однако основным определяющим фактором для регулирования любого осуществляемого устройством технологического режима является по.а.бор высоты расположения разгрузочного патрубка 8 относительно торца нижней горловины 7 барабана. с)та высота определяет степень заполнения барабана или так называемый полезный объем барабана. Максимальный но- лезный объем может доходить до 0,7-0,8 всего объема барабана. Предусмотренная конструкцией возможность бесступенчатого подбора высоты разгрузочного патрубка не нарушает заве.домо выбранных наиболее благоприятных условий для транспортирования готового продукта по гибкому трубопроводу в приемную емкость. Для полной разгрузки барабана достаточно опустить разгрузочный патрубок до уровня торца нижней горловины барабана.

Устройство работает следующим образом.

От привода вращение через клиноремен- ную передачу 4 передается любому из кривошипов, например 2, который через барабан 1 передает вращение кривошину 3, нри этом KpHBOujHH 2 врап1,ается в плоскости, расположенной под углом к плоскости вра- П1ения кривошипа 3. Следовательно, барабан 1 получает сложное пространственное движение. Кроме того, ведо.мый кривошип 3 в пределах каждого оборота вращается с переменной угловой скоростью, т. е. барабан со стороны ведомого кривошипа

получает переменное вращение, а вместе с ним и содержимое барабана получает сложное пространственное движение и дополнительно к этому инерционное воздействие, что способствует интенсификации любого осуществляемого устройством технологического процесса.

В дальнейшем работа устройства зависит от конкретной технологической цели.

Галтовка деталей. При обработке деталей сухим способом в периодическом режиме партия деталей подается в барабан I из емкости 21 через гибкий трубопровод и загрузочный патрубок 8. В данном случае величина партии загружаемых деталей регулируется положением загрузочного патрубка, так как при достижении деталями определенного объма выгрузочное отверстие загрузочного патрубка перекрывается и поступление деталей отсекается. Затем выгрузочное отверстие емкости 21 перекрывается, поднимаются в крайние верхние положения загрузочный и разгрузочный патрубки 8 и включается привод. Детали, взаимодействуя между собой, обрабатываются. По окончании цикла обработки разгрузочный патрубок 8 опускают в крайнее нижнее по10

15

20

Использование устройства в качестве с.месителя. В этом случае сыпучие компоненты подаются из емкости 21, а жидкие - через рубашки 15 и отверстия 19 загрузочного и разгрузочного патрубков. Необходимый режим смешивания различных по физико-механическим свойствам компонентов осуществляется подбором частоты вращения емкости, диаметром загрузочного и разгрузочного отверстий патрубков, а главное подбором высоты расположения разгрузочного патрубка относительно нижней горловины барабана.

В остальном работа устройства полностью аналогична его работе по первому варианту.

Использование устройства в качестве аппарата для сушки и аэрации сыпучих материалов. В этом случае гибкие трубопроводы 18 загрузочного и разгрузочного патрубков соединяются соответственно с пылеотде- лителем и газораспределительным устройством (не показаны). Сыпучие компоненты подаются в барабан из емкости 21. Из газораспределительного устройства через рубашку 15 и отверстия 19 разгрузочного патрубка под определенным давлением подаложение и обработанные детали по гибкому 25 естя нагретый газ (сжатый воздух). Отработрубопроводу 17 транспортируются в приемную емкость 22. При обработке деталей в периодическом режиме жидким способом в барабан I подают жидкие компоненты, способствующие лучшей обработке деталей. Жидкие компоненты подаются в барабан 1 из соответствующих емкостей (не показаны) через гибкие трубопроводы 18 рубашки 15 и отверстия 19 загрузочного и разгрузочного патрубков. Доза каждого из подаваемых поочередно компонентов регулируется

газ через отверстия 19, рубашку 15 и гибкий трубопровод 18 загрузочного патрубка отсасывается из барабана в пылсотдели- тель. При включении привода барабана идет интенсивный процесс сушки или аэра- 30 ции порошкообразных и гранулированных материалов. Процесс сушки и перемепшва- ния сыпучих материалов можно совмещать, что приводит к сокращению энергозатрат. Устройство увеличивает эффективность конвективного тепло- и массопереноса за

высотой расположения разгрузочного патруб- 35 счет создаваемой большой разности скорока относительно торца нижней горловины 7 барабана, так как избыток подаваемого компонента сливается через отверстие патрубка 8. Таким образом, разгрузочный патрубок выполняет роль дозатора жидких компонентов. В остальном работа устройства полностью аналогична работе при обработке деталей сухим способом. При непрерывной галтовке детали поступают в барабан через загрузочный патрубок, жидкие компоненты через рубашки 15 и отверстия 19 обоих патрубков, а выводятся из барабана через отверстие разгрузочного патрубка. При этом объем поступаемых в барабан деталей контролируется высотой расположения загрузочного патрубка, а полезный объем

40

стеи газа и частиц материала; дает возможность использовать теплоноситель с высокими температурами, так как время контакта мало, а поверхность контакта агента сущки и сушильного агента велика; дает возможность получения весьма малых конечных влагосодержаний материала, так как рабочий газ постоянно обновляется.

Промывка барабана осуп1ествляется горячей водой, которая подается под опреде- 45 ленным давлением через гибкие трубопроводы 18, рубашки 15 и отверстия 19. Угол «атаки струек воды на внутреннюю поверхность барабана регулируется изменением угла наклона патрубка относительно оси горловины барабана. Вывод воды и продуктов

всего содержимого в барабане высотой рас- 50 промывки осуществляется через разгрузочположения разгрузочного патрубка.

ный патрубок.

0

5

0

Использование устройства в качестве с.месителя. В этом случае сыпучие компоненты подаются из емкости 21, а жидкие - через рубашки 15 и отверстия 19 загрузочного и разгрузочного патрубков. Необходимый режим смешивания различных по физико-механическим свойствам компонентов осуществляется подбором частоты вращения емкости, диаметром загрузочного и разгрузочного отверстий патрубков, а главное подбором высоты расположения разгрузочного патрубка относительно нижней горловины барабана.

В остальном работа устройства полностью аналогична его работе по первому варианту.

Использование устройства в качестве аппарата для сушки и аэрации сыпучих материалов. В этом случае гибкие трубопроводы 18 загрузочного и разгрузочного патрубков соединяются соответственно с пылеотде- лителем и газораспределительным устройством (не показаны). Сыпучие компоненты подаются в барабан из емкости 21. Из газораспределительного устройства через рубашку 15 и отверстия 19 разгрузочного патрубка под определенным давлением подаестя нагретый газ (сжатый воздух). Отработа 1ный газ через отверстия 19, рубашку 15 и гибкий трубопровод 18 загрузочного патрубка отсасывается из барабана в пылсотдели- тель. При включении привода барабана идет интенсивный процесс сушки или аэра- 0 ции порошкообразных и гранулированных материалов. Процесс сушки и перемепшва- ния сыпучих материалов можно совмещать, что приводит к сокращению энергозатрат. Устройство увеличивает эффективность конвективного тепло- и массопереноса за

стеи газа и частиц материала; дает возможность использовать теплоноситель с высокими температурами, так как время контакта мало, а поверхность контакта агента сущки и сушильного агента велика; дает возможность получения весьма малых конечных влагосодержаний материала, так как рабочий газ постоянно обновляется.

Промывка барабана осуп1ествляется горячей водой, которая подается под опреде- ленным давлением через гибкие трубопроводы 18, рубашки 15 и отверстия 19. Угол «атаки струек воды на внутреннюю поверхность барабана регулируется изменением угла наклона патрубка относительно оси горловины барабана. Вывод воды и продуктов

промывки осуществляется через разгрузочный патрубок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для галтовки деталей | 1978 |

|

SU753611A1 |

| АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 1991 |

|

RU2068292C1 |

| Устройство для тепловой обработки сыпучего материала | 1979 |

|

SU861903A1 |

| ВИБРОСУШИЛКА | 1999 |

|

RU2156932C1 |

| СПОСОБ ПЕРЕГРУЗКИ КАТАЛИЗАТОРА ИЗОМЕРИЗАЦИИ В ИНЕРТНОЙ СРЕДЕ | 2024 |

|

RU2829383C1 |

| Установка для сушки сыпучих комкующихся материалов в кипящем слое | 1974 |

|

SU500441A1 |

| Установка для транспортирования сыпучих грузов | 1988 |

|

SU1544686A1 |

| Способ сушки дисперсных и пастообразных материалов и сушилка для его осуществления | 1981 |

|

SU994880A1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2015474C1 |

| Установка для сушки сыпучих материалов | 1976 |

|

SU609041A1 |

с-.la ктор В. К()вт Заказ 3234:15

| Устройство для галтовки деталей | 1978 |

|

SU753611A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-06-15—Публикация

1984-12-26—Подача