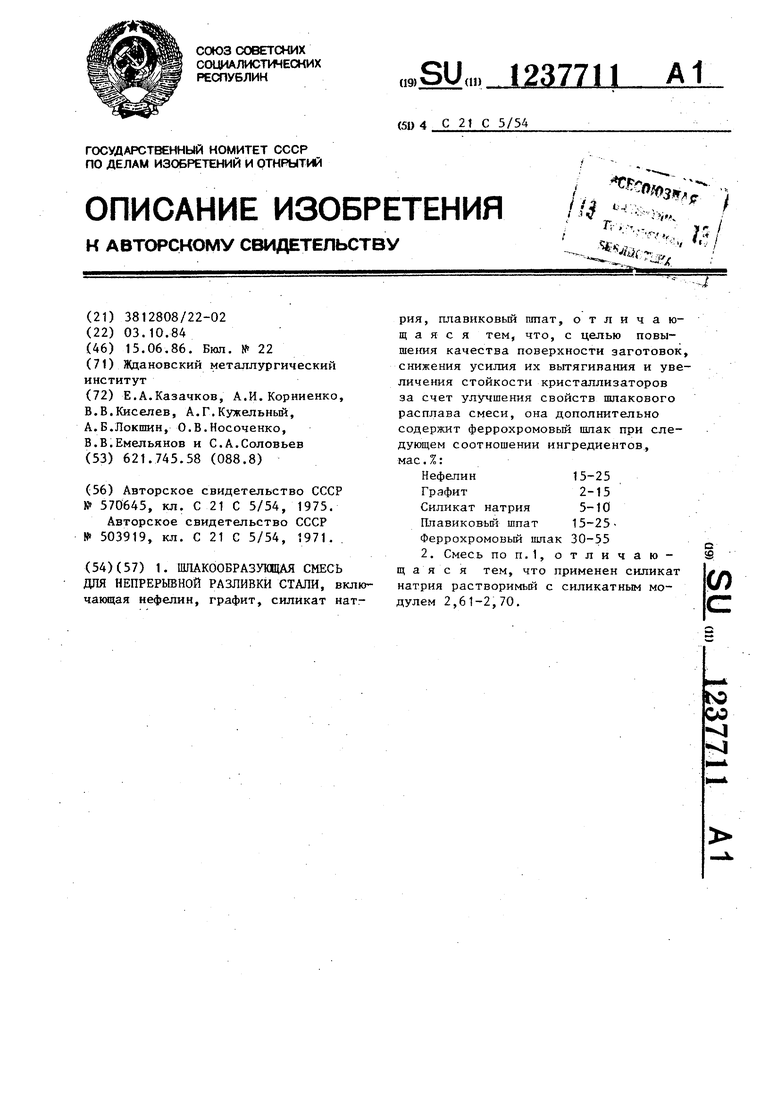

Изобретение относится к металлурии, а именно к составам шлакообра- ующих смесей для непрерьшной разливи сталей.

Целью изобрете1шя является повыение качества поверхности заготовок, нижение усилия их вытягивания и увеичение стойкости кристаллизаторов за счет улучшения свойств шлакового асплава смеси.

Нефелин в предлагаемой пшакообра- зующей смеси является основным источником глинозема и кремнезема и обеспечивает быстрое образование гомогенного шлака за счет вxoДЯlЩiX в него окислов щелочных металлов.

Графит в предлагаемой композиции вьтолняет функцию смазывающего компонента. Наряду с графитом в смеси могут быть использованы другие углерод- содержащие материалы (пирокарбон, дисперсный газовьм кокс, каменно- угбльньй штыб и др.).

Силикат натрия - источник SiO и , причем применяется .среднемо- дульный силикат с модулем 2,9-3,1, что сгшжает скорость образования гомогенного Ешака, а также повьшает вязкость смеси. Оптимизировать эти свойства можно, применяя низкомо- дульный силикат натрия с модулем 2,61-2,70, за счет увеличения до NajO в силикате, который служит плавнем в смеси.

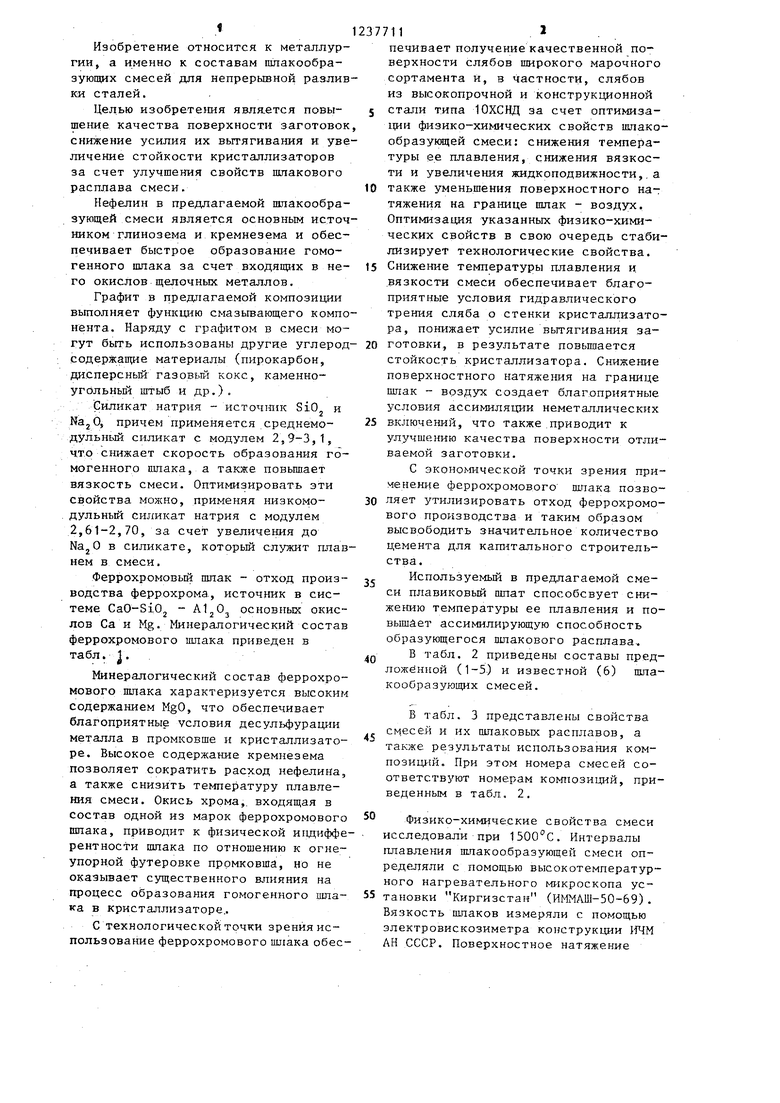

Феррохромовый пшак - отход производства феррохрома, источник в системе CaO-SiO,, - A1,,0.j основных окислов Са и Mg. Минералогический состав феррохромового ишака приведен в табл. . .

Минералогический состав феррохромового пшака характеризуется высоким содержанием MgO, что обеспечивает благоприятные условия десульфурации металла в промковше и кристаллизаторе. Высокое содержание кремнезема позволяет сократить расход нефелина, а также снизить температуру плавления смеси. Окись хрома,, входящая в состав одной из марок феррохромового пшака, приводит к физической индифферентности шлака по отношению к огнеупорной футеровке промковша, но не оказывает существенного влияния на процесс образования гомогенного шлака в кристаллизаторе..

С технологической точки зрения использование феррохромового шлака обеспечивает получение качественной поверхности слябов широкого марочного сортамента и, в частности, слябов из высокопрочной и конструкционной

стали типа lOXCHfl за счет оптимиза- 1ЩИ физико-химических свойств шлако- образующей смеси: снижения температуры ее плавления, снижения вязкости и увеличения жидкоподвижности,. а

также уменьшения поверхностного натяжения на границе шлак - воздух. Оптимизация указанных физико-химических свойств в свою очередь стабилизирует технологические свойства.

Снижение температуры плавления и вязкости смеси обеспечивает благоприятные условия гидравлического трения сляба о стенки кристаллизатора, понижает усилие вытягивания заготовки, в результате повьшается стойкость кристаллизатора. Снижение поверхностного натяжения на границе шлак - воздух создает благоприятные условия ассимиляции неметаллических

включений, что также .приводит к

улучшению качества поверхности отливаемой заготовки.

С экономической точки зрения применение феррохромового ш.гтака позволяет утилизировать отход феррохромового производства и таким образом высвободить значительное количество цемента для капитального строительства.

Используемый в предлагаемой смеси плавиковый шпат способсвует снижению температуры ее плавления и по- ассимилирующую способность образующегося шлакового расплава..

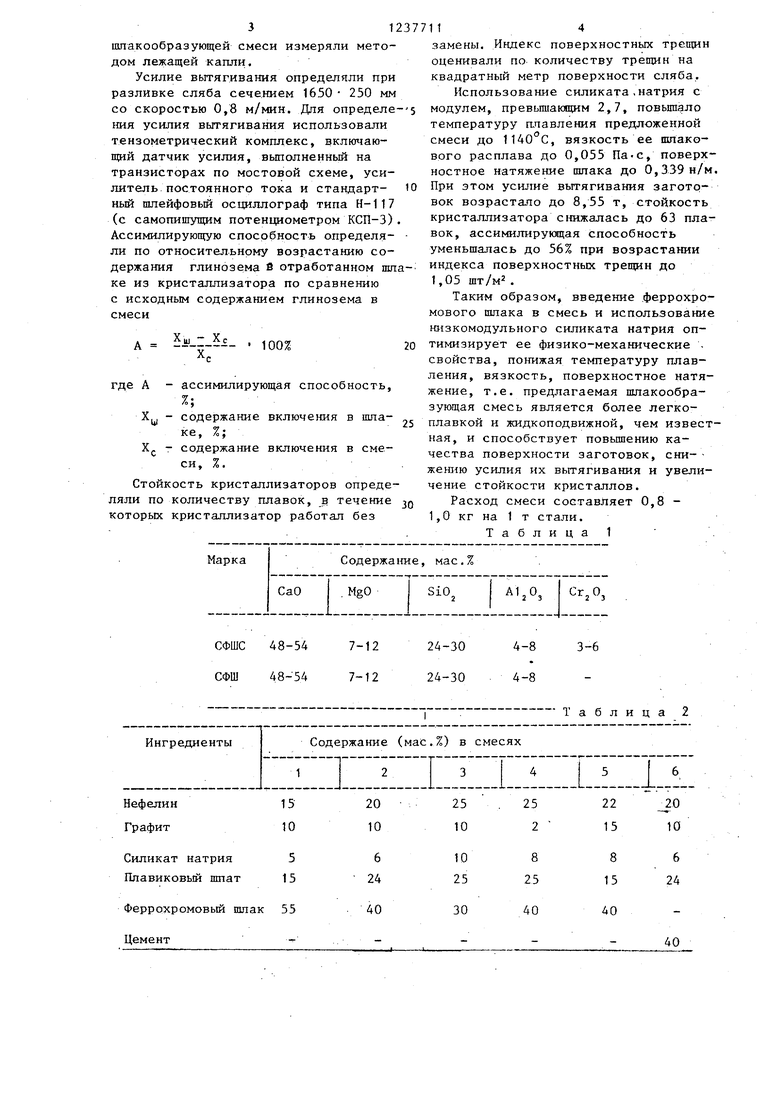

В табл. 2 приведены составы предложенной (1-5) и известной (6) шла- кообразуюищх смесей.

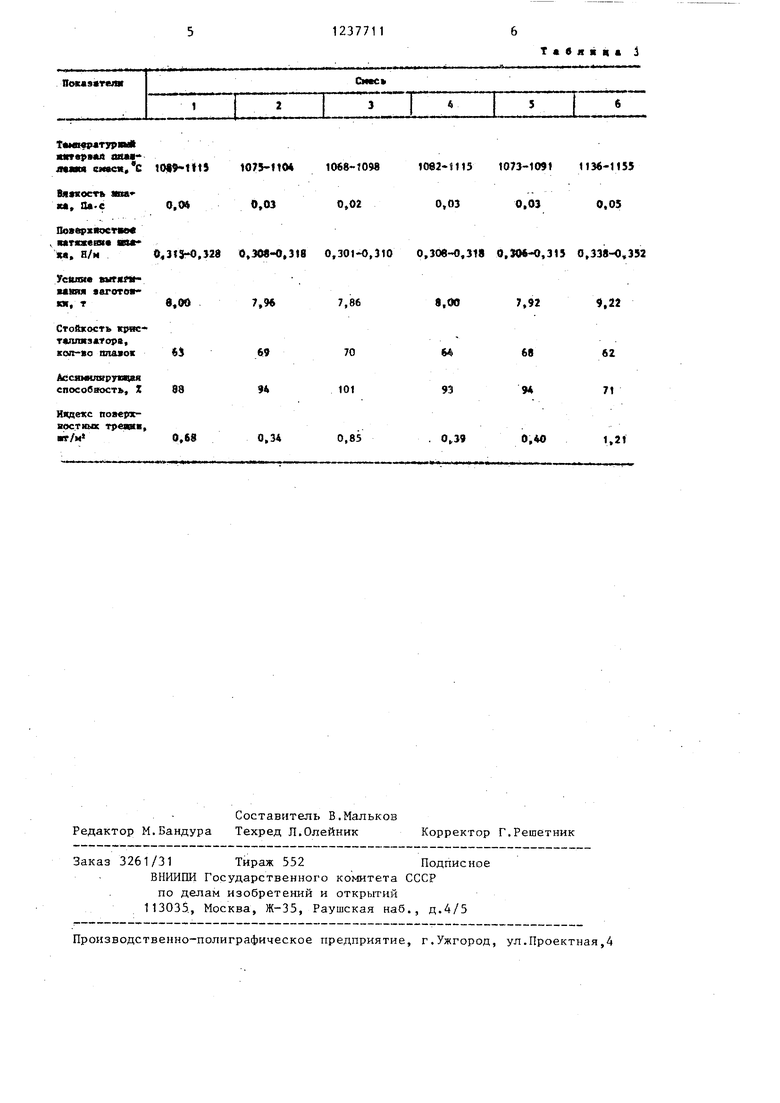

В табл. 3 представлены свойства смесей и их шлаковых расплавов, а также результаты использования композиций. При этом номера смесей соответствуют номерам композиций, приведенным в табл. 2.

Физико-химические свойства смеси сследовали при . Интервалы плавления шлакообразующей смеси опеделяли с помощью высокотемпературного нагревательного микроскопа установки Киргизстан (ИММАШ-ЗО-бЭ). Вязкость ишаков измеряли с помощью злектроБискозиметра конструкции ИЧМ АН СССР. Поверхностное натяжение

31237

шпакообразующей смеси измеряли методом лежащей капли.

Усилие вытягивания определяли при разливке сляба сечением 1650- 250 мм со скоростью 0,8 м/мин. Для определе- з НИН усилия вытягивания использовали тензометрический комплекс, включающий датчик усилия, вьшолкенный на транзисторах по мостовой схеме, усилитель постоянного тока и стандарт- О ный шлейфовьй осциллограф типа Н-117 (с самопишущим потенциометром КСП-3). Асси1Фширующую способность определя- - ли по относительному возрастанию содержания глинозема S отработанном шла- ке из кристаллизатора по сравнению с исходным содержанием глинозема в смеси

А

5 Х„

100%

где А - ассимилирующая способность, %;

Xj - содержание включения в шлаке, %;

Xj, - содержание включения в смеси, %,

Стойкость кристаллизаторов определяли по количеству плавок, в течение которых кристаллизатор работал без

СФШС 48-54 7-12 24-30 4-8 СФШ 48-54 7-12 24-30 4-8

Феррохромовый шлак 55 Цемент

з О

0

5

11

замены. Индекс поверхностных трещин

оценивали по количеству трещин на квадратный метр поверхности сляба.

Использование силиката .натрия с модулем, превышающим 2,7, повьшхало температуру плавления предложенной смеси до , вязкость ее пшако- вого расплава до 0,055 Па С, поверхностное натяжение пшака до 0,339н/м. При этом усилие вытягивания заготовок возрастало до 8,55 т, стойкость кристаллизатора снижалась до 63 плавок, ассимилирукядая способность уменьшалась до 56% при возрастании индекса поверхностных трещин до 1,05 шт/м2.

Таким образом, введение .феррохро- мового шлака в смесь и использование кизкомодульного силиката натрия оптимизирует ее физико-механические - свойства, понижая температуру плавления, вязкость, поверхностное натяжение, т.е. предлагаемая шлакообра- зующая смесь является более легкоплавкой и жидкоподвижной, чем известная, и способствует повьппению качества поверхности заготовок, сни- жению усилия их вытягивания и увеличение стойкости кристаллов.

Расход смеси составляет 0,8 - 1,0 кг на 1 т стали.

Т а б л и ц а 1

3-6

40

30

40

40

40

По врХ80СГ 0«

RUTKxceie яял

1Н. Н/и043 9,Э28 0,M8«0,3t8 0,301-4),310

в«00

7,9

7,86

Тйбяяцж 3

0,308-0,318 0,306Ч,315 0,338-)352

8,00

7,92

5,22

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 1989 |

|

SU1694327A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ И КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2007 |

|

RU2352434C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 1996 |

|

RU2098221C1 |

| Шлакообразующая смесь для непрерывной разливки стали | 1984 |

|

SU1252353A1 |

| Шлакообразующая смесь для разливки стали | 1986 |

|

SU1498794A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2008 |

|

RU2371280C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ И КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2005 |

|

RU2311258C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2210457C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ МЕТАЛЛА В КРИСТАЛЛИЗАТОРЕ | 1992 |

|

RU2025197C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2003 |

|

RU2238820C1 |

| Шлакообразующая смесь | 1975 |

|

SU570645A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шлакообразующая смесь для защиты зеркала жидкого металла | 1974 |

|

SU503919A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-15—Публикация

1984-10-03—Подача