Изобретение относится к. контрольно-измерительной технике и может быть использовано для измерения толщины металлит.1еских , преимущественно ферромагнитных, лент в процессе их производства.

Цель изобретения - повышение точности измерений ттутем уменьшения влияния на результаты измерений попереч- нoгo смещения контролируемой ленты в рабочем зазоре устройства

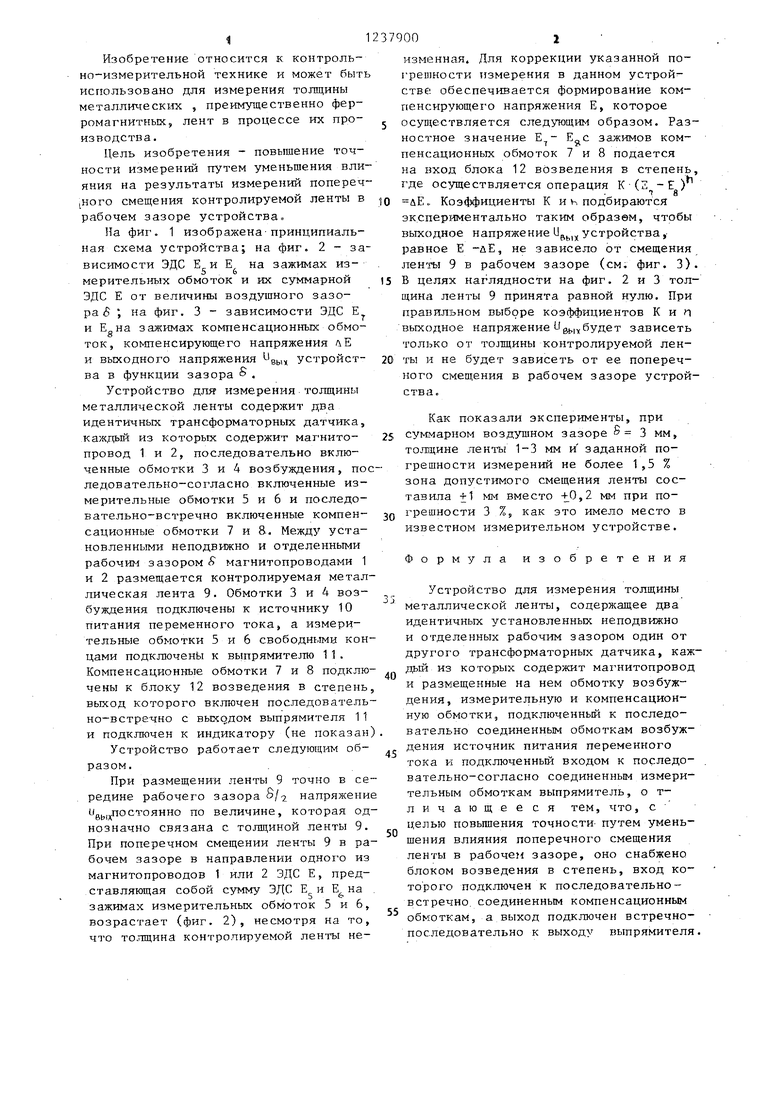

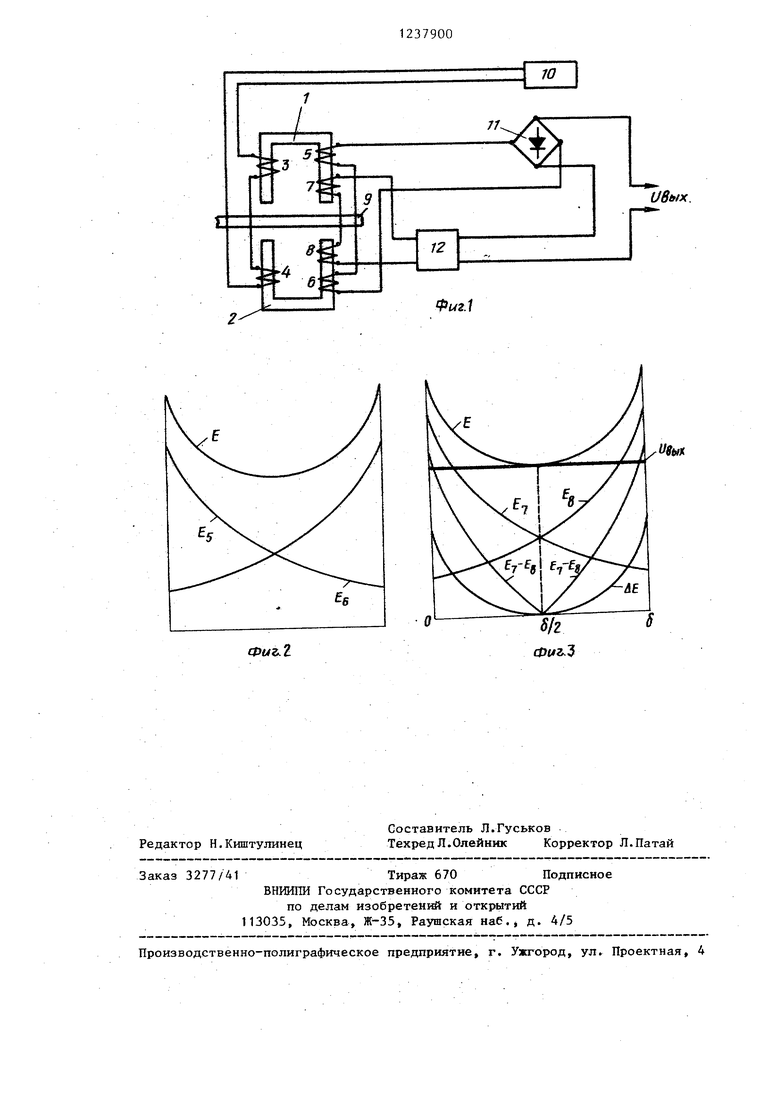

На фиг. 1 изображена-принципиальная схема устройства; на фиг. 2 - зависимости ЭДС Е. на зажимах из5 6

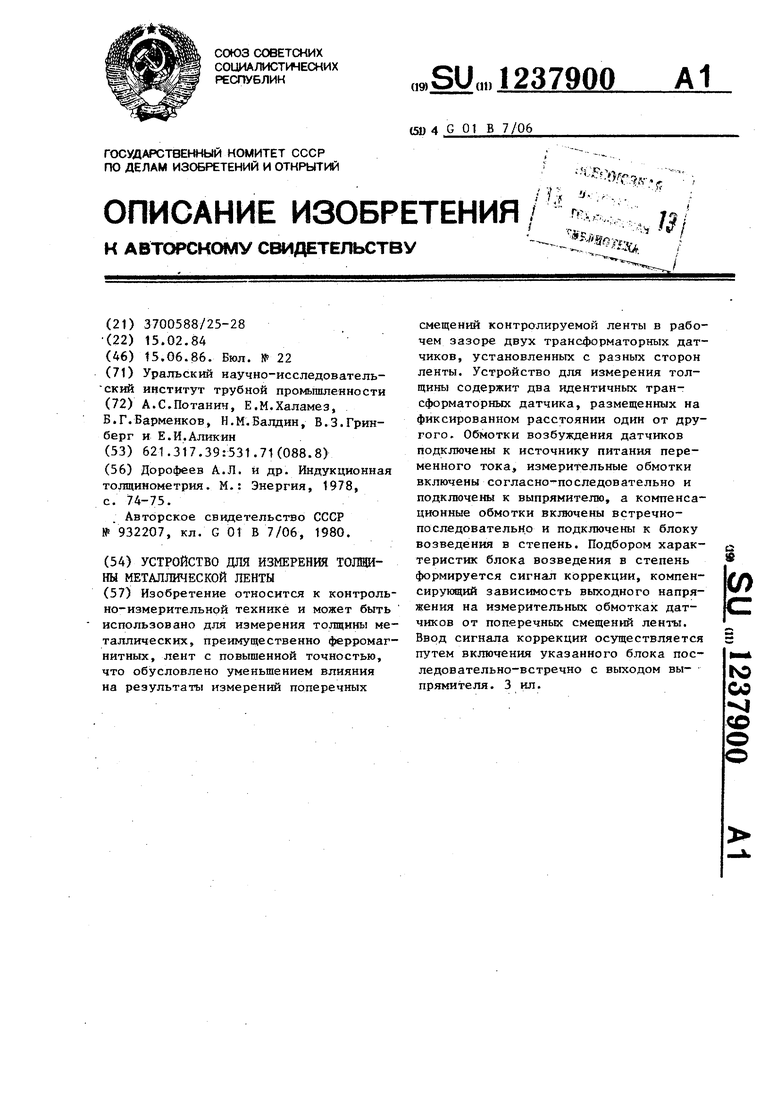

мерительнь х обмоток и их суммарной ЭДС Е от величины воздушного зазора 5 , на фиг. 3 - зависимости ЭДС Е и Е.,на зажимах компенсационных обмоо

ток, компенсирующего напряжения E

и„

устройст-

и выходного напряжения ва в функции зазора S.

Устройство для измерения толщины металлической ленты содержит два идентичных трансформаторных датчика, каждый из которых содержит магнито- провод 1 и 2, последовательно включенные обмотки 3 и 4 возбуждения, последовательно-согласно включенные измерительные обмотки 5 и 6 и последовательно-встречно включенные компенсационные обмотки 7 и а. Между установленными неподвижно и отделенными рабочим зазором S магнитопроводами 1 и 2 размещается контролируемая металлическая лента 9. Обмотки 3 и 4 возбуждения подключены к источнику 10 питания переменного тока, а измери- тельш е обмотки 5 и 6 свободными концами подключены к выпрямителю 11. Компенсационные обмотки 7 и 8 подключены к блоку 12 возведения в степень, выход которого включен последователь- но-встре-чно с выходом выпрямителя 1 1 и подключен к индикатору (не показан)

Устройство работает следующим образом.

При размещении ленты 9 точно в середине рабочего зазора о/2 напряжение Ug i nocTOHHHo по величине, которая однозначно связана с толщиной ленты 9. При поперечном смещении ленты 9 в рабочем зазоре в направлении одного из магнитопроводов 1 или 2 ЭДС Е, представляющая собой сумму ЭДС Е и Е на

ь сзажимах измерительных обмоток 5 и 6, возрастает (фиг. 2), несмотря на то, что толщина контролируемой ленты не

0

5

0

0

5

0

5

изменная. Для коррекции указанной погрешности измерения в данном устройстве обеспечивается формирование компенсирующего напряжения Е, которое осуществляется следующим образом. Разностное значение Е,- Е.,с зажимов ком П

пенсационных обмоток 7 и 8 подается на вход блока 12 возведения в степень, где осуществляется операция К-(2 - Е ) uE., Коэ4 фициенты К и ь подбираются экспер)яментально таким образем, чтобы выходное напряжение У устройства , равное Е -дБ, не зависело от смещения ленты 9 в рабочем зазоре (см, фиг. 3). В це;ляк наг-лядности на фиг. 2 и 3 толщина ленты 9 принята равной нулю. При правильном выборе коэффициентов Кип выходное напряжение иgj i будет зависеть только от толщины контролируемой ленты и не будет зависеть от ее поперечного смеп5ения в рабочем зазоре устройства.

Как показали эксперименты, при суммарном воздушном зазоре 3 мм, толщине ленть 1-3 мм и заданной погрешности измерений не более 1,5% зона допустимого смещения ленты составила +1 мм вместо мм при погрешности 3 %5 как это имело место в известном измерительном устройстве.

Формула изобретения

Устройство для измерения толщины металлической ленты, содержащее два идентичных установленных неподвижно и отделенных рабочим зазором один от другого трансформаторных датчика, каждый из которых содержит магнитопровод и размещенные на нем обмотку возбуждения, измерительную и компенсационную обмотки, подключенный к последовательно соединенным обмоткам возбуждения источник питания переменного тока и подключенный входом к последовательно-согласно соединенным измери тельным обмоткам выпрямитель, о т- личающее ся тем, что, с целью поБЬПпения точности- путем уменьшения влияния поперечного смещения ленты в рабочем зазоре, оно снабжено блоком возведения в степень, вход которого подключен к последовательно- встречно, соединеннь м компенсационным обкотБгам, а выход подключен встречно- последовательно к выходу выпрямителя.

11

-У:

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения толщины ферромагнитной ленты | 1986 |

|

SU1372183A1 |

| ДАТЧИК МАГНИТНОГО ПОЛЯ | 1998 |

|

RU2153648C2 |

| Индукционный толщиномер | 1990 |

|

SU1755036A1 |

| Трансформаторный датчик перемещений | 1990 |

|

SU1832177A1 |

| Датчик перемещений | 1986 |

|

SU1420344A1 |

| Трансформаторный датчик перемещений | 1980 |

|

SU916966A1 |

| УСТРОЙСТВО ДЛЯ ИССЛЕДОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ФЕРРОМАГНИТНЫХ ТРУБ | 2008 |

|

RU2410538C2 |

| ДАТЧИК МАГНИТНОГО ПОЛЯ | 1987 |

|

SU1500055A1 |

| АМПЛИТУДНО-ФАЗОВЫЙ ТРАНСФОРМАТОРНЫЙ ДАТЧИК ПЕРЕМЕЩЕНИЙ С ФАЗОВЫМ ВЫХОДОМ | 2001 |

|

RU2208762C1 |

| Трансформаторный датчик перемещений | 1990 |

|

SU1725068A1 |

Изобретение относится к контрольно-измерительной технике и может быть использовано для измерения толщины металлических, преимущественно ферромагнитных, лент с повышенной точностью, что обусловлено уменьшением влияния на результаты измерений поперечных смещений контролируемой ленты в рабочем зазоре двух трансформаторных датчиков, установленных с разных сторон ленты. Устройство для измерения толщины содержит два идентичных трансформаторных датчика, размещенных на фиксированном расстоянии один от другого. Обмотки возбуждения датчиков подключены к источнику питания переменного тока, измерительные обмотки включены согласно последовательно и подключены к выпрямителю, а компенсационные обмотки вктаочены встречно- последовательно и подключены к блоку возведения в степень. Подбором характеристик блока возведения в степень формируется сигнал коррекции, компен- сирующ1й зависимость выходного напряжения на измерительных обмотках датчиков от поперечных смещений ленты. Ввод сигнала коррекции осуществляется путем включения указанного блока последовательно-встречно с выходом выпрямителя. 3 ил. i (О 1чЭ СО о

i

Фиъ.1

И9ы

Редак то р Н.Киштулинец

Заказ 3277/41Тираж 670 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретеН1ё1 и открытий 113035, Москва, Ж -ЗЗ Раушская наб. д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Составитель Л.Гуськов

Техред Л.Олейннк Корректор Л.Патай

| Дорофеев А.Л | |||

| и др | |||

| Индукционная толщинометрия | |||

| М.: Энергия, 1978, с | |||

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

| Устройство для вихретоковой размерометрии | 1980 |

|

SU932207A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-06-15—Публикация

1984-02-15—Подача