метра порошкового сопла, а ее глубина превышает в 2-3 раза ширину, нри этом диаметр средней линии кольцевой шели равен 1,2-1,6 внутреннего диаметра порошкового сонла.

Повышение коэффициента использования напыляемого материала обеспечивается за счет подачи воздуха в кольцевые щели между порошковыми соплами и полостями вокруг этих сопл на выходе.

Вследствие подачи воздуха через эти щели в пламя горелки происходит удлинение факела, обогащение пламени окислителем, исключение горения порошка и повышение устойчивости горения пламени. В результате удлинения факела возрастает время пребывания частиц напыляемого порошка в зоне эффективного теплового действия пламени, что значительно увеличивает термическую эффективность. Это обеспечивает не только повышение коэффициента использования напыляемого материала, но и приводит к снижению удельного расхода горючего газа при нанесении газотермических покрытий, как из порошкового цинка, так и из полимерных порошков.

Указанное соотношение ширины кольцевой щели и диаметра порошковых сопл обеспечивает максимальное снижение удельного расхода горючего газа.

При большей щирине щели снижается скорость истечения воздуха в пламя, вследствие чего факел не имеет достаточного удлинения и эффективность пламени снижается. Для обеспечения более высокой скорости истечения воздуха необходимо увеличивать расход воздуха, а это приводит к необходимости увеличения расхода горючего газа, поскольку в противном случае имеет место захолаживание пламени и снижение коэффициента использования распыляемого порошка. Таким образом, удельный расход горючего газа значительно возрастает.

При меньшей ширине щели возрастают потери и уменьшается расход воздуха к из-за этого не достигается достаточного удлинения факела и обогащения горючей смеси окислителем.

То же явление имеет место и при больщей глубине кольцевой щели по сравнению с предельными пределами. При меньщей глубине щели наблюдается распыление порощка струей воздуха за пределы пламени горелки, в результате чего коэффициент использования напыляемого материала уменьшается. Выход порошка за пределы пламени имеет место и в случае увеличения диаметра средней линии кольцевой щели более 1,6 внутреннего диаметра порощкового сопла. При диаметре средней линии кольцевой щели менее 1,2 диаметра порошкового сопла возрастает сложность изготовления последнего.

поскольку снижается толщина стенки порошкового сопла.

Кроме того, подача воздуха в кольцевые щели создает инжектирующий эффект на срезе порощковых сонл. В результате из конструкции горелки был исключен норошковый инжектор, что привело к снижению веса горелки и уменьшению ее габаритов. Последнее желательно, поскольку горелка

предназначена для ручных процессов напыления.

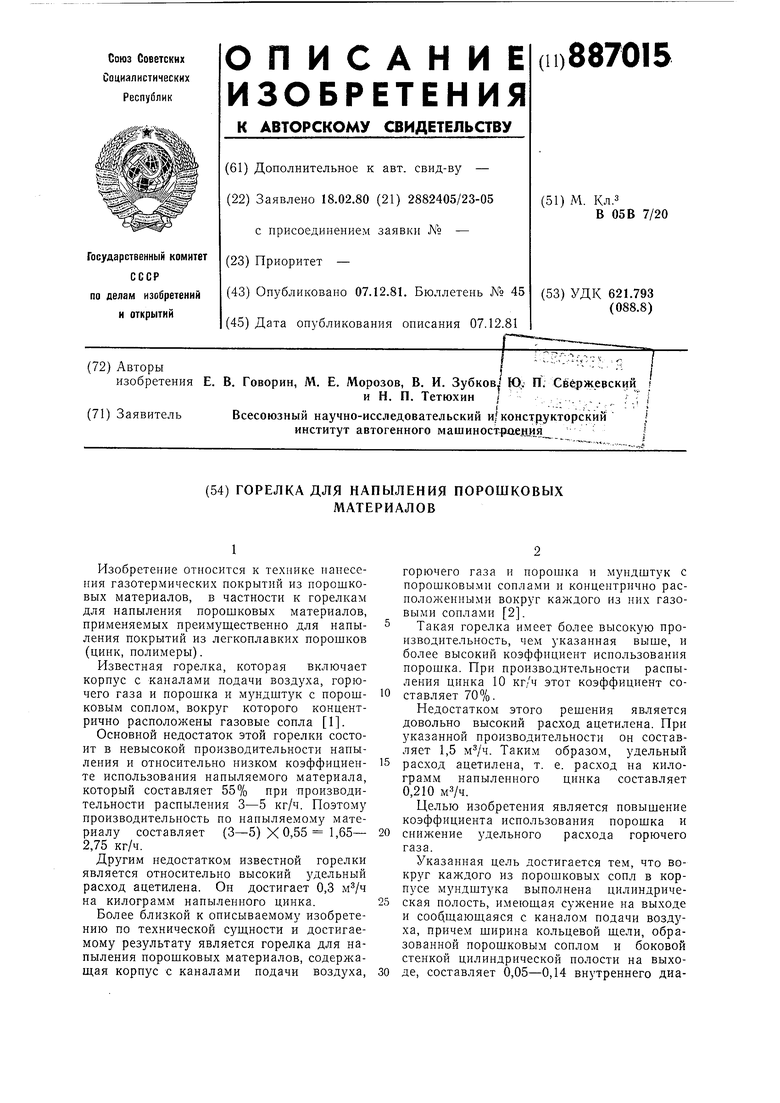

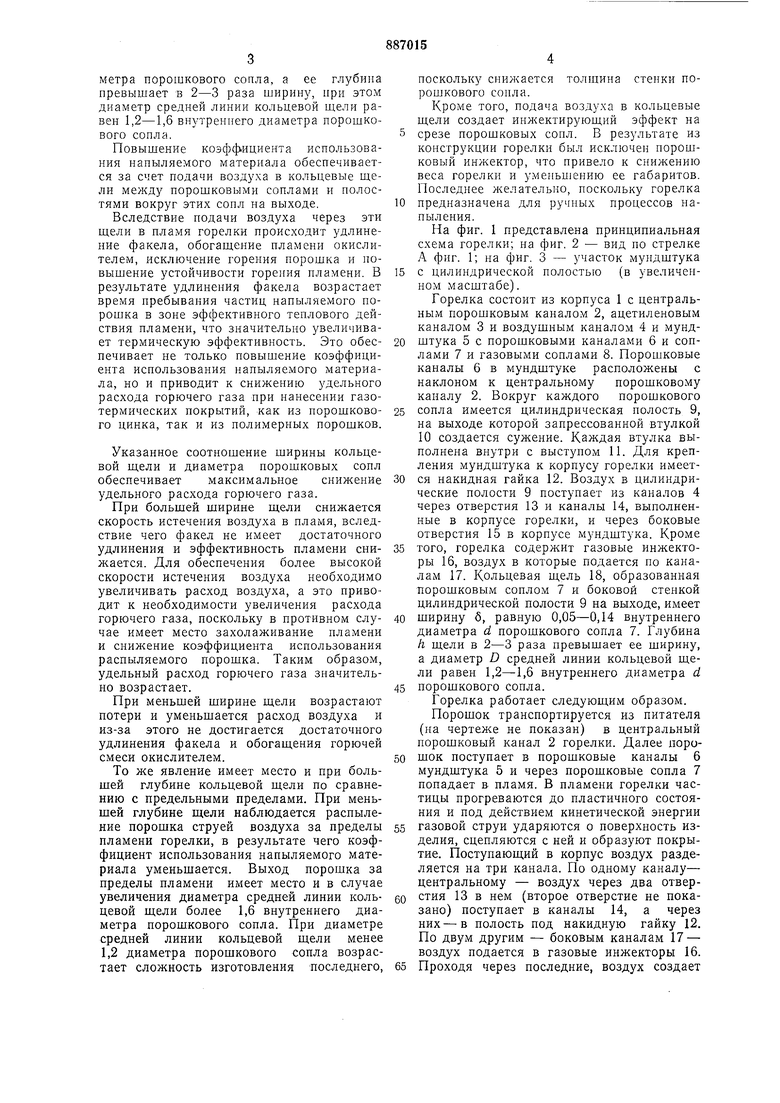

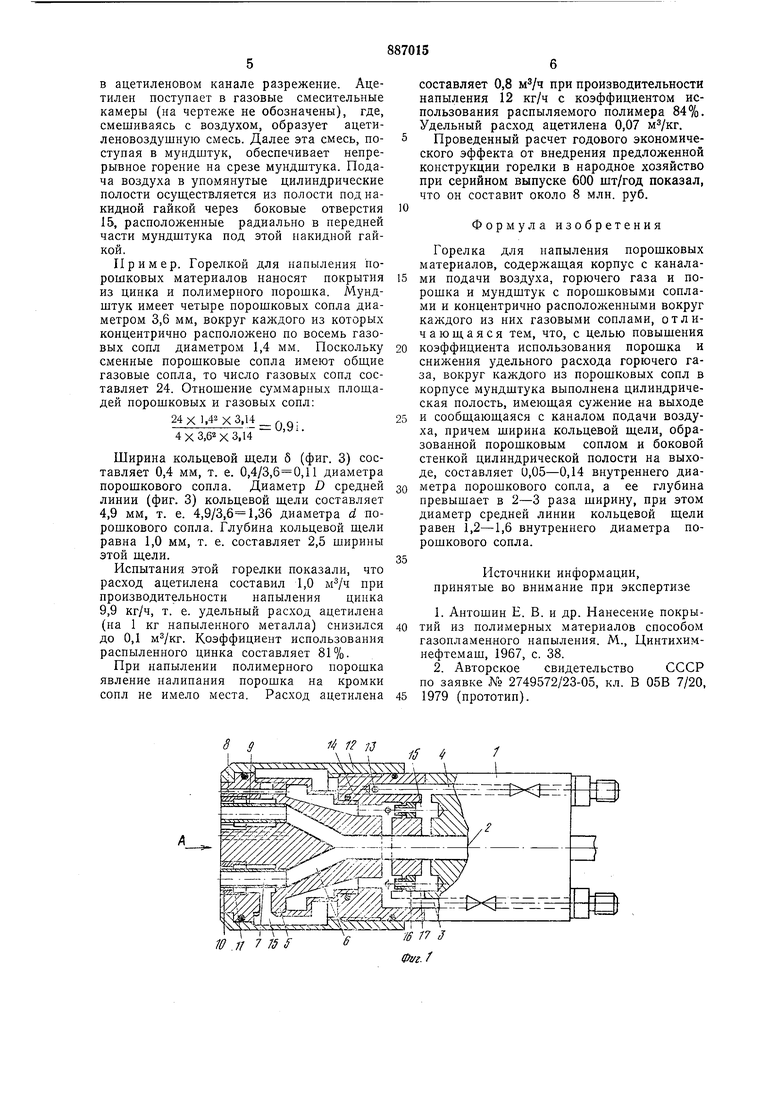

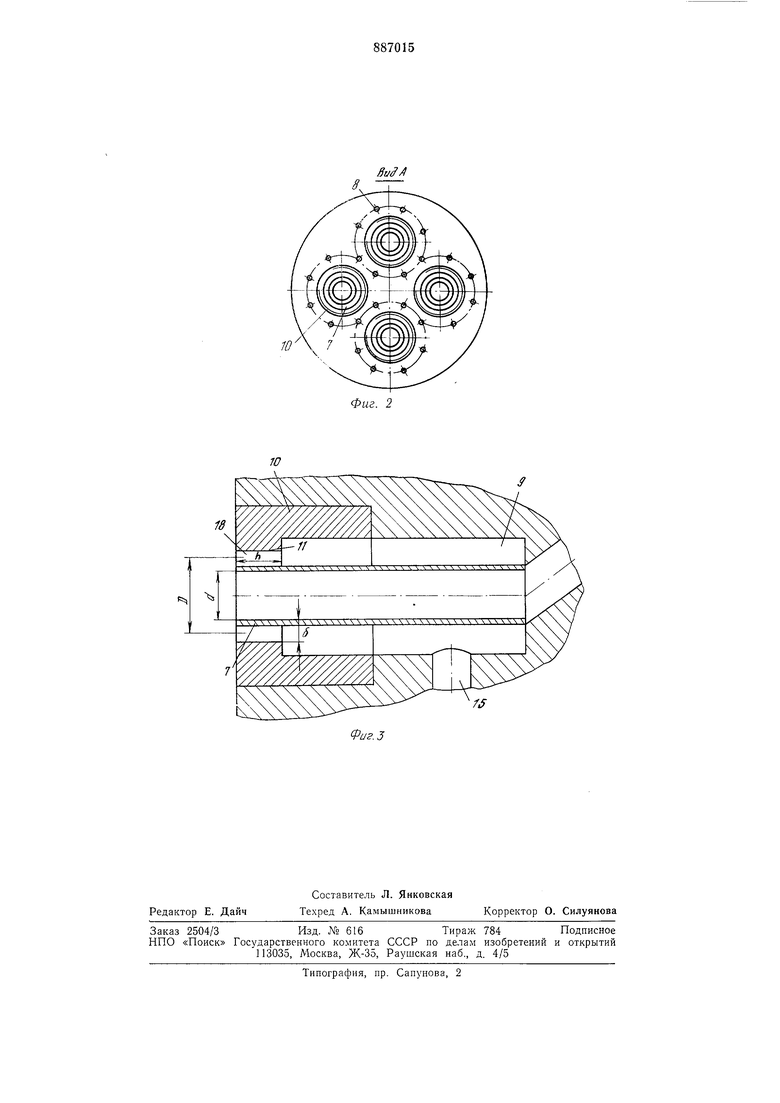

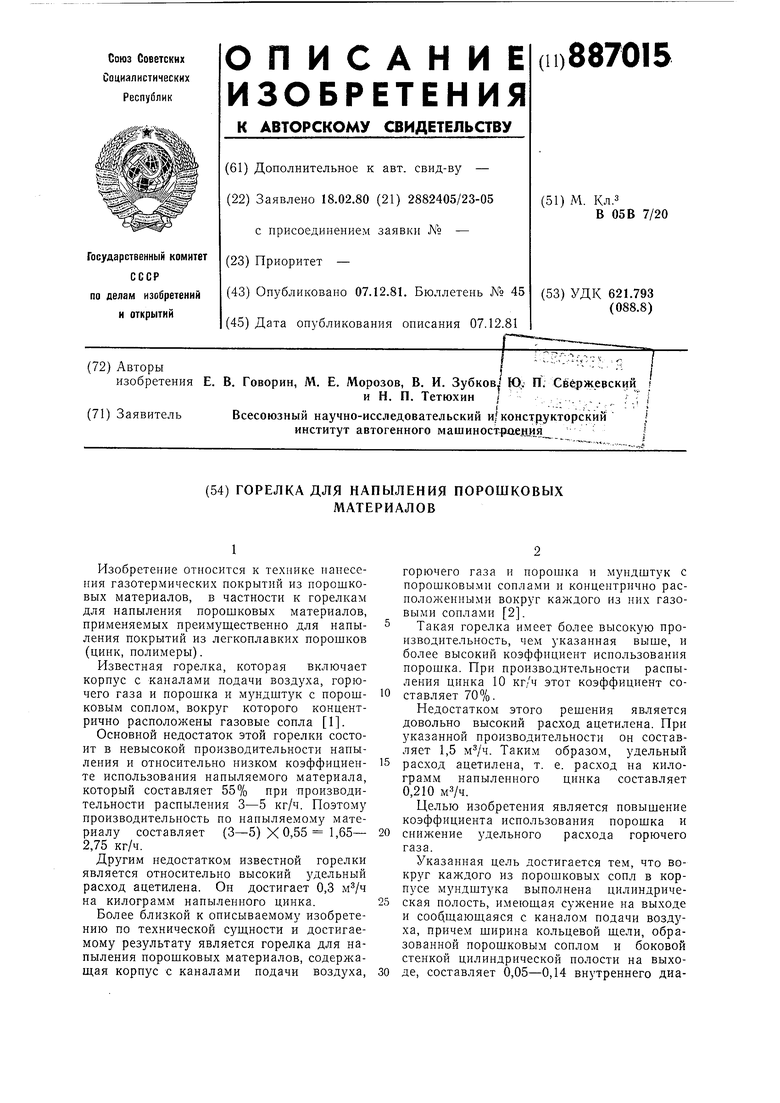

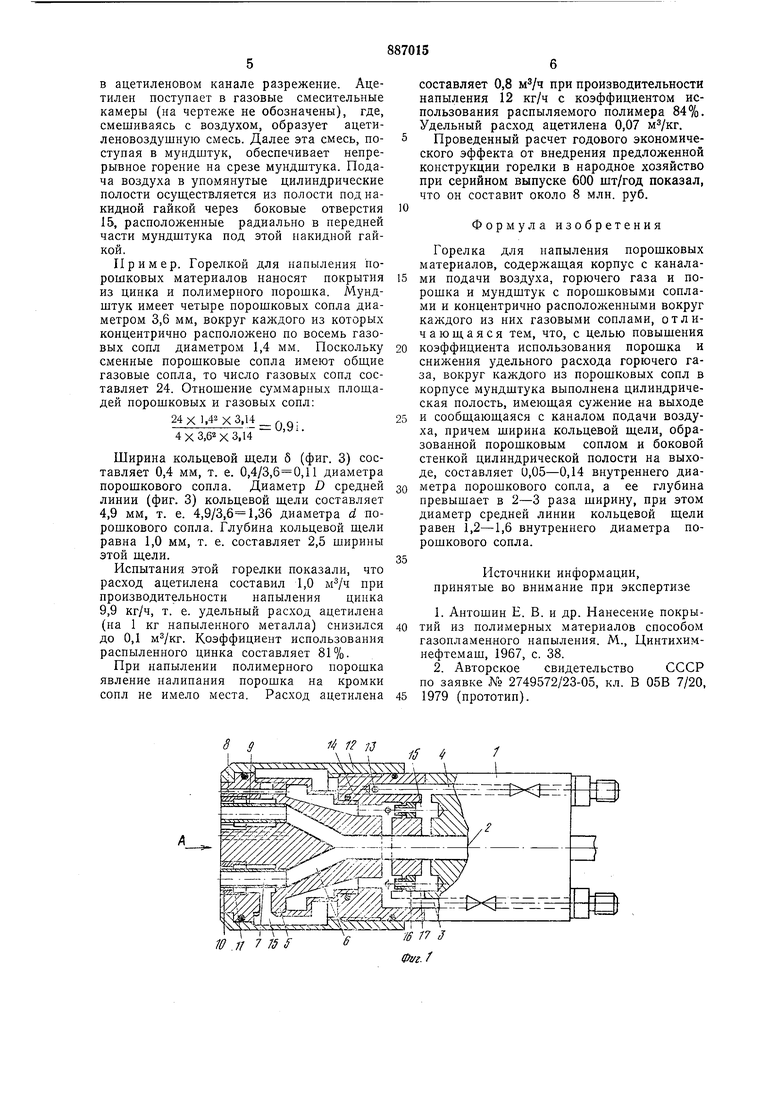

Па фиг. 1 представлена принципиальная схема горелки; на фиг. 2 - вид по стрелке А фпг. 1; на фиг. 3 - участок мундштука

с цилиндрической полостью (в увеличенном масштабе).

Горелка состоит из корпуса 1 с центральным порошковым каналом 2, ацетиленовым каналом 3 и воздушным каналом 4 и мундштука 5 с порошковыми каналами 6 и соплами 7 и газовыми соплами 8. Порошковые каналы 6 в мундштуке расположены с наклоном к центральному порошковому каналу 2. Вокруг каждого порошкового

сопла имеется цилиндрическая полость 9, на выходе которой запрессованной втулкой 10 создается сужение. Каждая втулка выполнена внутри с выступом 11. Для крепления мундштука к корпусу горелки имеется накидная гайка 12. Воздух в цилиндрические полости 9 поступает из каналов 4 через отверстия 13 и каналы 14, выполненные в корпусе горелки, и через боковые отверстия 15 в корпусе мундштука. Кроме

того, горелка содержит газовые инжекторы 16, воздух в которые подается по каналам 17. Кольцевая щель 18, образованная порошковым соплом 7 и боковой стенкой цилиндрической полости 9 на выходе, имеет

ширину б, равную 0,05-0,14 внутреннего диаметра d порощкового сопла 7. Глубина h щели в 2-3 раза превышает ее ширину, а диаметр D средней линии кольцевой щели равен 1,2-1,6 внутреннего диаметра d

порошкового сонла.

Горелка работает следующим образом. Порошок транспортируется из питателя (на чертеже не показан) в центральный порошковый канал 2 горелки. Далее порошок поступает в порошковые каналы 6 мундштука 5 и через порошковые сопла 7 попадает в пламя. В пламени горелки частицы прогреваются до пластичного состояния и под действием кинетической энергии

газовой струи ударяются о поверхность изделия, сцепляются с ней и образуют покрытие. Поступающий в корпус воздух разделяется на три канала. По одному каналу- центральному - воздух через два отверстия 13 в нем (второе отверстие не показано) поступает в каналы 14, а через них-в полость под накидную гайку 12. По двум другим - боковым каналам 17 - воздух подается в газовые инжекторы 16.

Проходя через последние, воздух создает

в ацетиленовом канале разрежение. Ацетилен поступает в газовые смесительные камеры (на чертеже не обозначены), где, смешиваясь с воздухом, образует ацетиленовоздушную смесь. Далее эта смесь, поступая в мундштук, обеспечивает непрерывное горение на срезе мундштука. Подача воздуха в упомянутые цилиндрические полости осуш,ествляется из полости под накидной гайкой через боковые отверстия 15, расположенные радиально в передней части мундштука под этой накидной гайкой.

Пример. Горелкой для напыления норошковых материалов наносят покрытия из цинка и полимерного порошка. Мундштук имеет четыре порошковых сопла диаметром 3,6 мм, вокруг каждого из которых концентрично расположено по восемь газовых сопл диаметром 1,4 мм. Поскольку сменные порошковые сопла имеют обш,ие газовые сопла, то число газовых сопл составляет 24. Отношение суммарных плош,адей порошковых и газовых сопл:

24X1.,14 Q g. 4X3,62X3,14

Ширина кольцевой щели б (фиг. 3) составляет 0,4 мм, т. е. 0,4/3,,11 диаметра порошкового сопла. Диаметр D средней линии (фиг. 3) кольцевой ш,ели составляет 4,9 мм, т. е. 4,9/3,,36 диаметра d порошкового сопла. Глубина кольцевой щели равна 1,0 мм, т. е. составляет 2,5 ширины этой щели.

Испытания этой горелки показали, что расход ацетилена составил 1,0 при производительности напыления цинка 9,9 кг/ч, т. е. удельный расход ацетилена (на 1 кг напыленного металла) снизился до 0,1 . Коэффициент использования распыленного цинка составляет 81%.

При напылении полимерного порошка явление налипания порошка на кромки сопл не имело места. Расход ацетилена

составляет 0,8 при производительности напыления 12 кг/ч с коэффициентом использования распыляемого полимера 84%. Удельный расход ацетилена 0,07 .

Проведенный расчет годового экономического эффекта от внедрения предложенной конструкции горелки в народное хозяйство при серийном выпуске 600 шт/год показал, что он составит около 8 млн. руб.

Формула изобретения

Горелка для напыления порошковых материалов, содержащая корпус с каналами подачи воздуха, горючего газа и порошка и мундштук с порошковыми соплами и концентрично расположенными вокруг каждого из них газовыми соплами, отличающаяся тем, что, с целью повышения

коэффициента использования порошка и снижения удельного расхода горючего газа, вокруг каждого из порошковых сопл в корпусе мундштука выполнена цилиндрическая полость, имеющая сужение на выходе

и сообщающаяся с каналом подачи воздуха, причем ширина кольцевой щели, образованной порошковым соплом и боковой стенкой цилиндрической полости на выходе, составляет U,05-0,14 внутреннего диаметра порошкового сопла, а ее глубина превышает в 2-3 раза ширину, при этом диаметр средней линии кольцевой щели равен 1,2-1,6 внутреннего диаметра порошкового сопла.

Источники информации, принятые во внимание при экспертизе

1.Антошин Е. В. и др. Ианесение покрытий из полимерных материалов способом

газопламенного напыления. М., Цинтихимнефтемаш, 1967, с. 38.

2.Авторское свидетельство СССР по заявке № 2749572/23-05, кл. В 05В 7/20,

1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 1992 |

|

RU2031740C1 |

| СПОСОБ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ ПОКРЫТИЙ И ГОРЕЛКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211096C2 |

| Горелка для напыления легкоплавких порошковых материалов | 1985 |

|

SU1423176A1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 2008 |

|

RU2443478C2 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 2001 |

|

RU2212953C2 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 1992 |

|

RU2031739C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1993 |

|

RU2033864C1 |

| Наконечник горелки для газопламенного напыления порошковых материалов | 1986 |

|

SU1521505A1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ | 1989 |

|

RU2033277C1 |

| ГОРЕЛКА ДЛЯ ГАЗОПЛАМЕННОГО НАПЫЛЕНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1989 |

|

RU2015738C1 |

Авторы

Даты

1981-12-07—Публикация

1980-02-18—Подача