Изобретение относится к огнеупорной промьшшенности, а именно к получению минерального вяжущего, которое может быть использовано для изготовления огнеупорных керамобето- нов, а также огнеупорных растворов, покрытий и обмазок.

Цель изобретения - повышение термостойкости,

Алюмосйликатный шамот представляет собой продукт термообработки огнеупорных глин во вращающихся или шахтных печах при 1 00- 200°С, а также бой алюмосиликатных шамотных изделий.

При введении алюмосиликатного шамота в количестве не менее 49,9 мас.% (кремнеземистого компонента соответственно более 50 мас.%) происходит снижение термостойкости минерального вяжущего до 14 тепло- смен из-за объемных изменений, связанных с полиморфизмом кремнезема несмотря на достаточно высокие прочностные показатели. Значительное введение алюмосиликатного шамота (cBbmie 79,6 мас.%) и кремнеземистого компонента соответственно менее 20 мас.% ведет к уменьшению прочностных свойств вяжущего ((j 14,4 МПа, ( 2,8 МПа) , а также к значительной усадке отливок при термообработке.

Введение хлорида гидpoкcилa мoния (разжижающей добавки) в количестве менее 0,1 мас.% приводит к резкому повышению вязкости минерального вяжущего, и как следствие у повышению пористости отливок до 19,7%, снижени механической прочности при сжатии до 8,8 МПа (минеральное вяжущее в Готовом виде представляет высококонцентрированную суспензию), При введении хлорида гидрок сил аммония:: свьппе 0,4 мас.% происходит пробой двойного электрического слоя минеральных частиц, который формируется в суспензии, что ведет к потере агрегативной устойчивости и флокуля- цйи минерального вяжущего. Такое вяжущее сразу загустевает и. на его основе невозможно получить отливки. Пример. Для сравнения влия- НИН алюмосиликатного-шамота,и хлорида гидроксиламмония на свойства минерального вяжущего и отливок из негЪ готовят высококонцентрированные вяжущие суспензии на основе кварцевого песка, ялюмосиликатного шамота.

10

15

20

25

40746.«

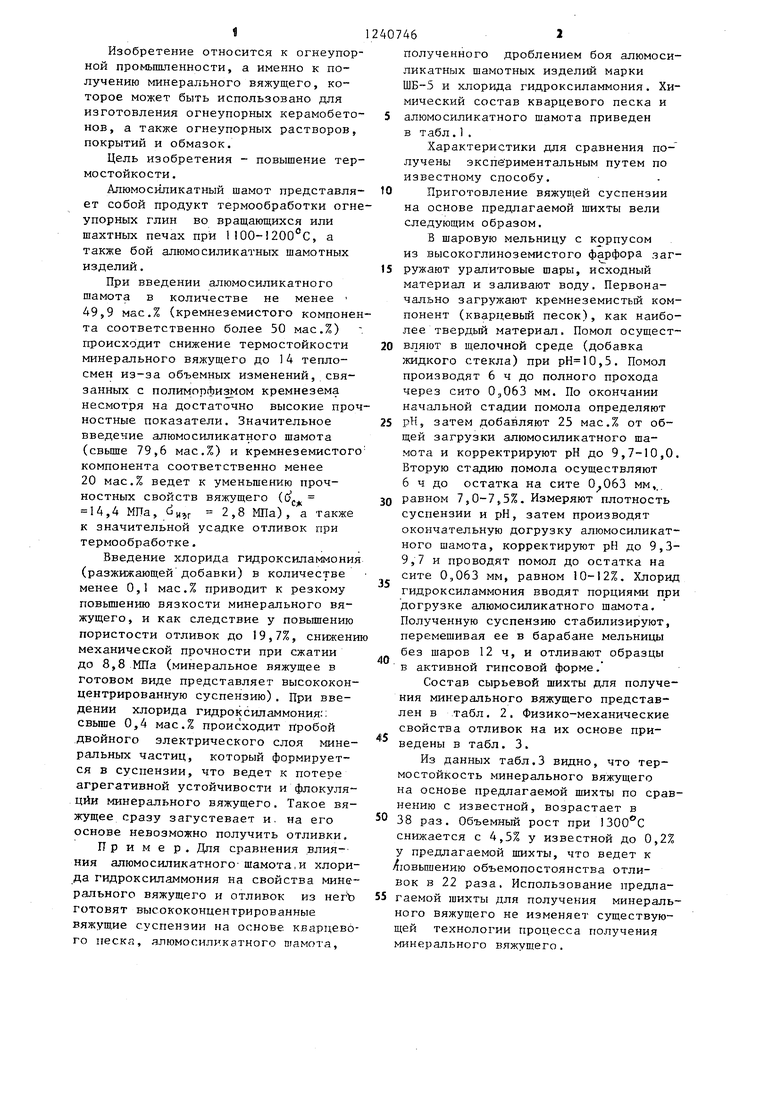

полученного дроблением боя алюмоси- ликатных шамотных изделий марки ШБ-5 и хлорида гидроксиламмония. Химический состав кварцевого песка и 5 алюмоснликатного щамота приведен в табл.1.

Характеристики для сравнения получены экспериментальным путем по известному способу.

Приготовление вяжущей суспензии на основе предлагаемой шихты вели следующим образом.

В шаровую мельницу с корпусом из Бысокоглиноземистого фарфора загружают уралитовые шары, исходный материал и з;зливают воду. Первоначально загружают кремнеземистьй компонент (кварцевый песок), как наиболее твердый материал. Помол осуществляют в щелочной среде (добавка жидкого стекла) при ,5. Помол производят б ч до полного прохода

через сито 0,063 мм. По окончании нач;альной стадии помола определяют рН, затем добавляют 25 мас.% от общей загрузки алюмосиликатного шамота и корректрируют рН до 9,7-10,0. Вторую стадию помола осуществляют 6 ч до остатка на сите мм,., равном 7,0-7,5%. Измеряют плотность суспензии и рН, затем производят окончательную догрузку алюмосиликатного шамота, корректируют рН до 9,3- 9,7 и проводят помол до остатка на сите 0,063 мм, равном 10-12%. Хлорид гидроксиламмония вводят порциями при догрузке алюмосиликатного шамота. Полученную суспензию стабилизируют, перемешивая ее в барабане мельницы без щаров 12 ч, и отливают образцы в активной гипсовой форме.

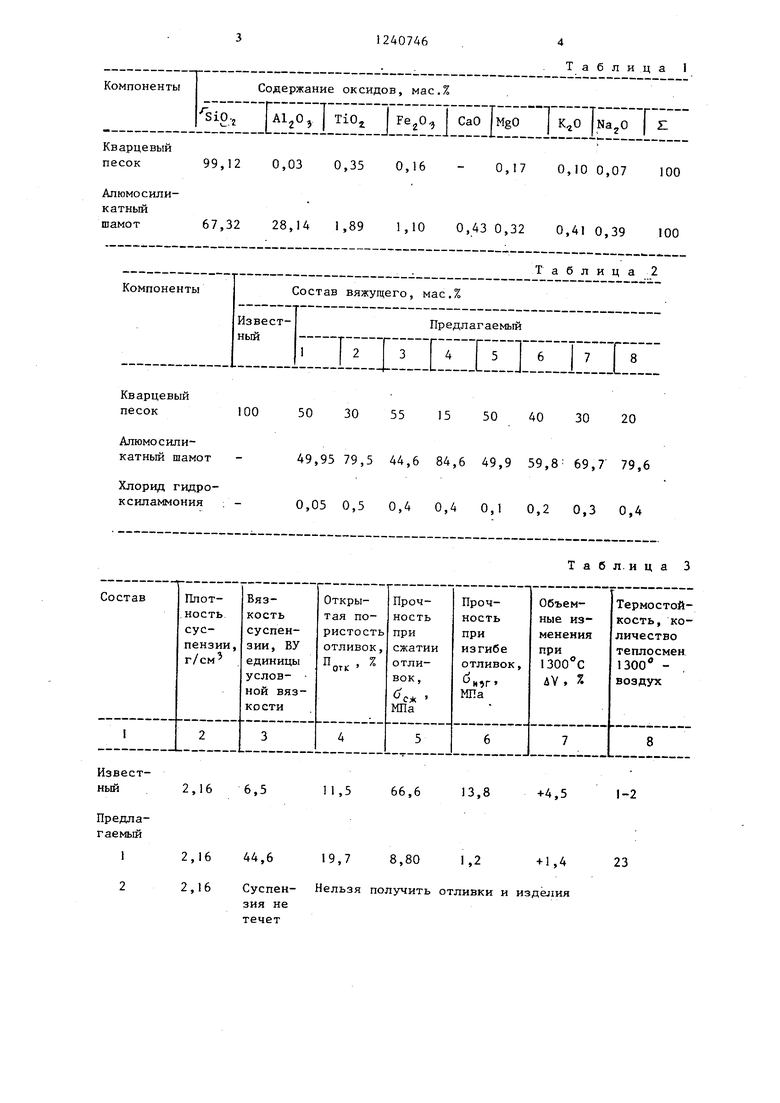

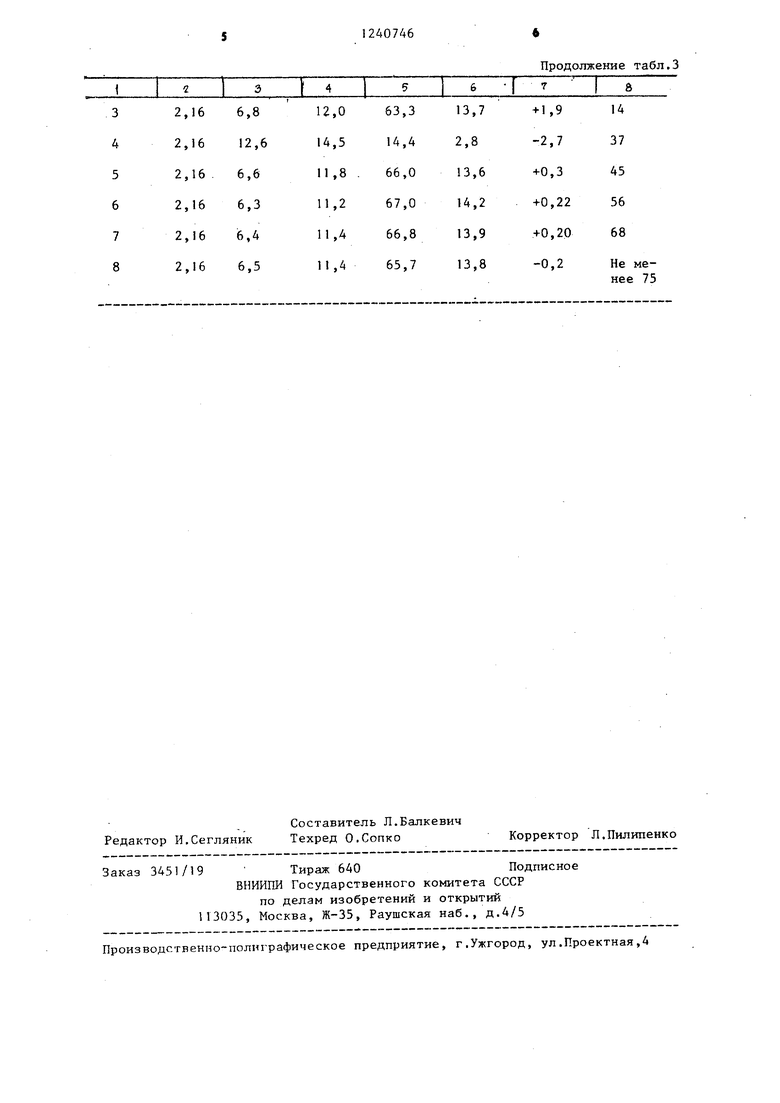

Состав сырьевой шихты для получения минерального вяжущего представлен в табл. 2, Физико-механические свойства отливок на их основе приведены в табл. 3.

Из данных табл.3 видно, что термостойкость минерального вяжущего на основе предлагаемой шихты по сравнению с известной, возрастает в 38 раз. Объемный рост при снижается с 4,5% у известной до 0,2% у предлагаемой шихты, что ведет к яювьпиению объемопостоянства отливок в 22 раза. Использование предлагаемой шихты для получения минерального вяжущего не изменяет существующей технологии процесса получения минерального вяжущего.

Кварцевый

песок99,12 0,03 0,35 0,16

Алюмосиликатныйшамот67,32 28,14 1,89 1,10 0,430,32 0,41 0,39 100

Таблица 2

Кварцевый песок

100 50 30 55 15 50 40 30 20

Алюмосиликатный шамот

Хлорид гидро- ксиламмония

49,95 79,5 44,6 84,6 49,9 59,8 69,7 79,6

0,05 0,5 0,4 0,4 0,1 0,2 0,3 0,4

Известный

Предлагаемый

1 2

2,16 6,5

11,5 66,6 13,8 +4,5

2,16 44,6 19,7 8,80 1,2

+ 1,4

2,16 Суспен- Нельзя получить отливки и изделия зия не течет

Таблица I

0,17 0,10 0,07100

Табл.ица 3

1-2

+ 1,4

23

Редактор И.Сегляник

Составитель Л.Балкевич Техред О.Сопко

Заказ 3451/19 Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

Продолжение табл.3

Корректор Л.Пилипенко

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩИХ СУСПЕНЗИЙ | 1989 |

|

RU1665666C |

| Способ получения минерального вяжущего | 1981 |

|

SU992487A1 |

| Минеральное вяжущее | 1981 |

|

SU1055081A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩИХ СУСПЕНЗИЙ И БАРАБАННАЯ МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2106324C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| СПОСОБ ПОЛУЧЕНИЯ КЛАДОЧНОГО РАСТВОРА ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303581C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ДЛЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ, ПРЕИМУЩЕСТВЕННО, В ЦВЕТНОЙ МЕТАЛЛУРГИИ | 2005 |

|

RU2303583C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВЯЖУЩЕГО | 1993 |

|

RU2074150C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕУПОРНОЙ КЕРАМОБЕТОННОЙ МАССЫ | 2011 |

|

RU2483045C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2408557C1 |

| Способ получения минерального вяжущего | 1981 |

|

SU992487A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-06-30—Публикация

1984-11-05—Подача