Изобретение относится к огнеупор н.ой промышленности, а именно к способам получения минерального вяжущего кремнеземистого состава, которое может быть использовано для изготовления керамобетонов в промышленности строительных материсшов, а также в качестве вяжущего для огнеупорных растворов, покрытий и обмазок.

Известны способы получения минерального вязкущего кремнеземистого состава 1.

Наиболее близким к предлагаемому является способ:получения минерального вяжущего кремнеземистого состава, включакхций мокрый помол в щелочной среде с 2-х - 3-х разовой догрузкой сырьевого материала и стабилизацию полученной суспензии. Минеральное вяжущее, полученное известным способом, представляет собой высококонцентрированную керамическую суспензию кремнеземистого состава, которая обладает вяжущими свойствами.

Для расширения области применения керамических суспензий на основе кремнезема необходимо повышать их вяжущие (прочностные) свойства. Последние обусловлены наличием в суспензии геля кремниевой кислоты. Вяжущее, полученное известным способом, содержит 0,12-10,3 г/л геля, что обеспечивает получение отливок со следуЪщими свойствами: (3,8,0-35,0 МПа,

п

11,5-22,7% 2.

от к

Известный способ не позволяет увеличить вяжуище свойства суспензий, а следовательно, и свойства отливок.

10 Это обусловлено следующим.

В процессе помола сырьевого материала кремнеземистого состава образуется золь ортокремниевой кислоты, в результате этого изменяется-;

15 кислотность среды в сторону ее увеличения (рН среды уменьшается). Это тормозит растворение Sip« и образование золя, который впоследствии поликонденсируется в гель кремниевой

20 кислоты. Таким образом суспензия, полученная известньм способом, содержит ограниченное количество геля, обуславливающее недостаточные ее вяжущие свойства.

25

Цель изобретения - повышение вяжущих .СВОЙСТВ.

Поставленная цель достигается тем что, согласно способу получения минерального вяжущего кремнеземного

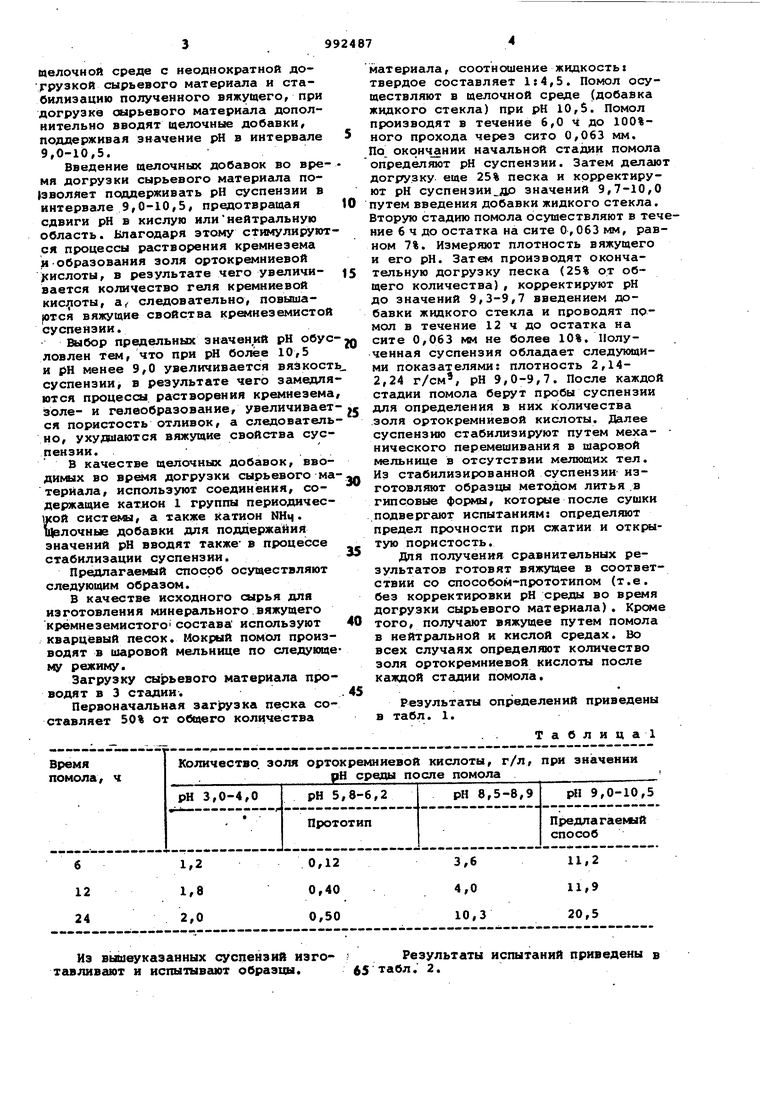

30 состава, включающему мокрый помол в. щелочной среде с неоднократной доГРУЗкой сырьевого материала и стабилизацию полученного вяжущего, при догрузке оырьевого материала дополнительно вводят щелочные добавки, поддерживая значение рН в интервале 9,0-10,5. Введение щелочных добавок во время догрузки сырьевого материала по(зволяет поддерживать рН суспензии в интервале 9,0-10,5, предотвращая сдвиги рН в кислую илинейтральную область. Благодаря этому стимулируют ся процессы растворения кремнезема и-образования золя ортокремниевой кислоты, в результате чего увеличивается количество геля кремниевой кис{1оты, Л( следовательно, повышаfOTCfl вяжущие свойства кремнеземистой суспензии. Выбор предельных значен.ий рН обус ловлей тем, что при рН более 10,5 и рН менее 9,0 увеличивается вязкост суспензии, в результате чего замедля ются процессы растворения кремнезема золе- и гелеобразование, увеличивает ся пористость отливок, а следователь но, ухудшаются вяжущие свойства сус пензии. ° В качестве щелочных добавок, вводи a)IX во время догрузки сырьевого ма терйала, используют соединения, содержащие катион 1 группы периодичес)кой системы, а также катион ЫНц щелочные добавки для поддержания значений рН вводят также в процессе стабилизации суспензии. Предлагаемый способ осуществляют следующим образом. В качестве исходного сырья для изготовления минерального вяжущего кремнеземистого состава используют кварцевый песок. Мокрый помол производят в шаровой мельнице по следующе му режиму. Загрузку сырьевого материала про водят в 3 стадии. Первоначальная загрузка песка составляет 50% от общего количества материала, соотношение жидкость t твердое составляет 1:4,5. Помол осуществляют в щелочной среде (добавка жидкого стекла) при рН 10,5. Помол производят в течение 6,0 ч до 100%ного прохода через сито 0,063 мм. По окончании начальной стадии помола определяют рН суспензии. Затем делают догрузку еще 25% песка и корректируют рН суспензии др значений 9,7-10,0 путем введения добавки жидкого стекла. Вторую стадию помола осуществляют в течение 6 ч до остатка на сите 0,063 мм, равном 7%. Измеряют плотность вяжущего и его рН. Затем производят окончательную догрузку песка (25% от общего количества), корректируют рН до значений 9,3-9,7 введением добавки жидкого стекла и проводят помол в течение 12 ч до остатка на сите 0,063 мм не более 10%. Полученная суспензия обладает следующими показателями: плотность 2,142,24 г/см, рН 9,0-9,7. После каждой стадии помола берут пробы суспензии для определения в них количества золя ортокремниевой кислоты. Далее суспензию стабилизируют путем меха- нического перемешивания в шаровой мельнице в отсутствии мелющих тел. Из стабилизированной суспензии изготовляют образцы методом литья .в гипсовые формы, котосше после сушки .подвергают испытаниям: определяют предел прочности при сжатии и открытую пористость. Для получения сравнительных результатов готовят вяжущее в соответствии со способом-прототипом (т.е. без корректировки рН среды во время догрузки сырьевого материала). Креме того, получают вяжущее путем помола в нейтральной и кислой средах. Во всех случаях определяют количество золя ортокремниевой кислоты после каждой стадии помола. Результаты определений приведены в табл. 1. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВЯЖУЩЕГО КРЕМНЕЗЕМИСТОГО СОСТАВА | 1995 |

|

RU2118304C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО ВЯЖУЩЕГО | 1993 |

|

RU2074150C1 |

| Минеральное вяжущее | 1981 |

|

SU1055081A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩИХ СУСПЕНЗИЙ | 1989 |

|

RU1665666C |

| Сырьевая смесь для получения минерального вяжущего | 1984 |

|

SU1240746A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩИХ СУСПЕНЗИЙ И БАРАБАННАЯ МЕЛЬНИЦА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2106324C1 |

| АЛЮМОСИЛИКАТНОЕ КИСЛОТОСТОЙКОЕ ВЯЖУЩЕЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2554981C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОБЕТОНА НА НАНОСТРУКТУРИРОВАННОМ ПЕРЛИТОВОМ ВЯЖУЩЕМ (ВАРИАНТЫ) | 2010 |

|

RU2447042C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УЛЬТРАДИСПЕРСНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2007 |

|

RU2375303C2 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

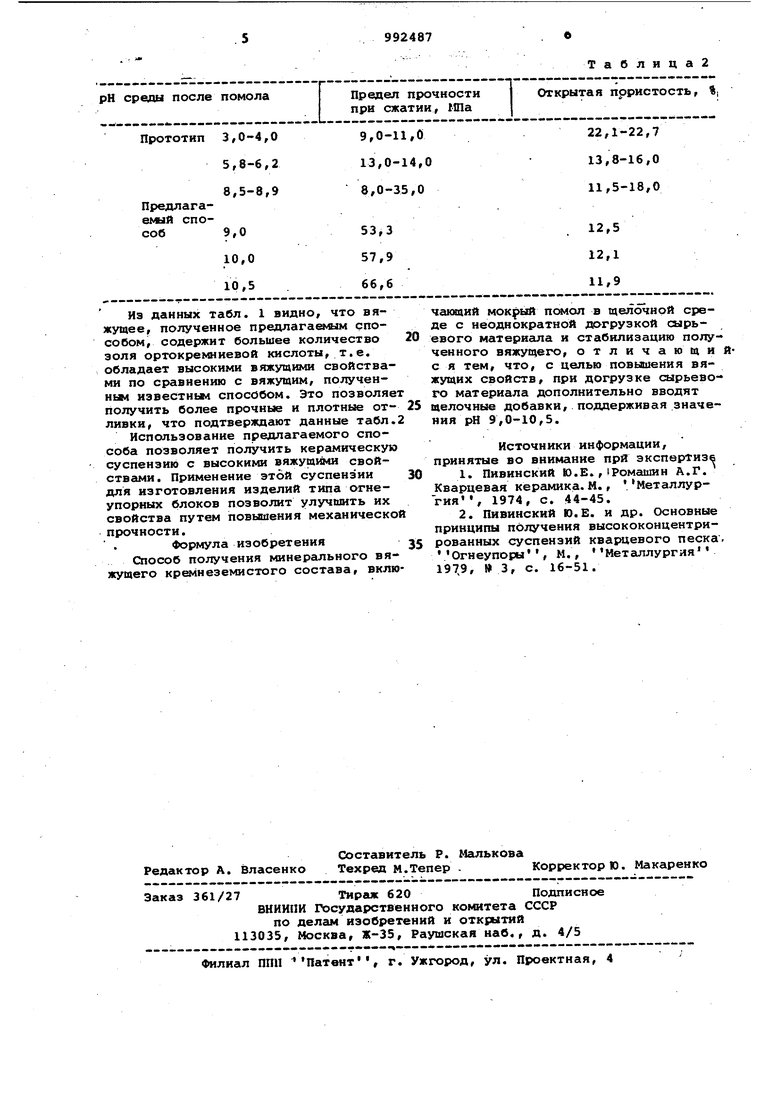

Из вьшеуказанных суспензий изготавливают и испытывают образцы.

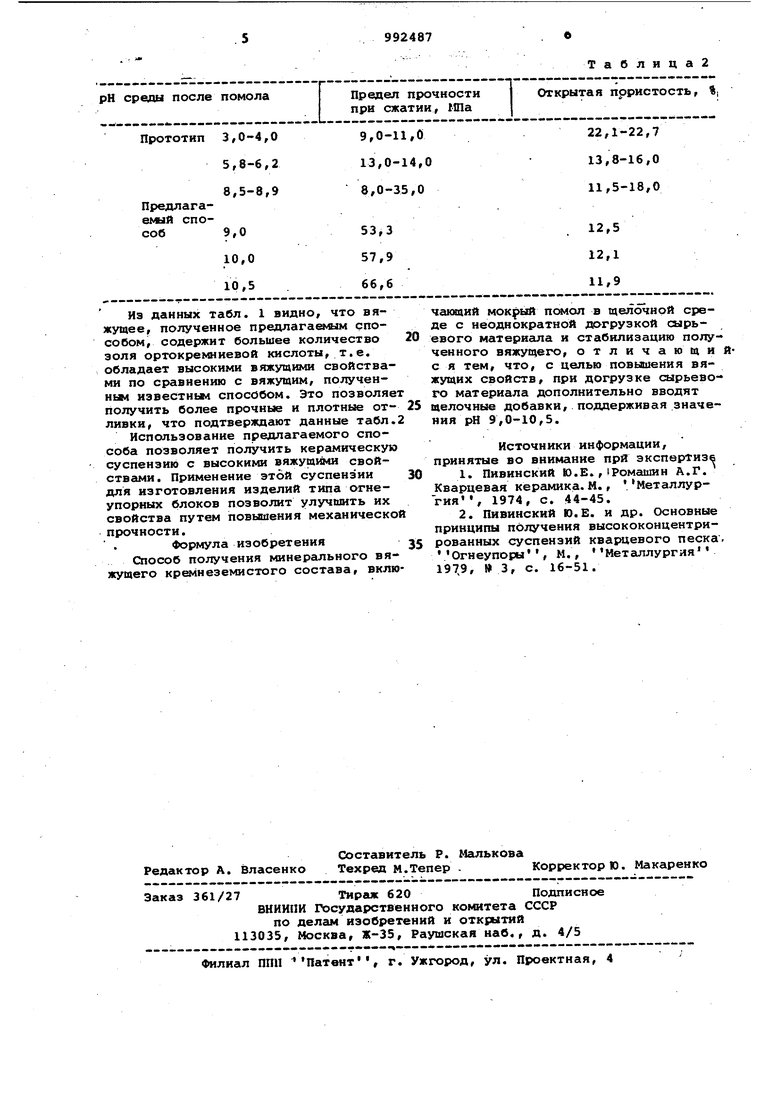

Результаты испытаний приведены в . 2.

рН среды после помола

Из данных табл. 1 видно, что вяжущее, полученное предлагаемым способом, содержит большее количество золя ортокремниевой кислоты, т.е. обладает высокими вяжущими свойствами по сравнению с вяжущим, полученным известным способом. Это позволяет получить более прочные и плотные отливки, что подтверждают данные табл.2

Использование предлагаемого способа позволяет получить керамическую суспензию с высокими вяжущими свойствёми. Применение этой суспензии для изготовления изделий типа огнеупорных блоков позволит улучшить их свойства путем повьоаения механической прочности.

Формула изобретения

Способ получения минерального вяжущего кремнеземистого состава, вклюТаблица2

Т Открытая прристость, %|

чакяций мокрый псмол в щелочной среде с неоднократной догрузкой сырьевого материсша и стабилизацию полученного вяжущего, отличающися тем, что, с целью повышения вяжущих СВОЙСТВ, при догрузке сырьевого материала дополнительно вводят щелочные добавки, поддерживая значения рН 9,0-10,5.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-01-30—Публикация

1981-04-22—Подача