Высокочастотная электросварка .гшстового и.чи рулонного и.частнката применяется в ряде производств, в том числе при изготовлении современных киноэкранов, к качеству швов которых предъявляют.:я высокие требования.

Известны различные устройства для высокочастотной электросварки термопластичного пластиката, в одних из которых применяются один или несколько электродов в виде шины, последовательно-прерывисто перемешаемой вдоль шва (шаговый .способ), в других устройствах используются электроды в виде роликов, катяш,ихся вдоль шва непрерывно.

Известной разновидностью непрерывной сварки является сварка с электродом в виде ленточной или пластинчатой гусеницы. При длинных швах существенным недостатком шагового способа является техническое неудобство прерывистого процесса, а также низкая производительность. Недостатки непрерывной сварки заключаются в ограничении скорости, низком качестве и заметиости шва, что объясняется невозможностью раздельного регулирования и оптимального подбора параметров процесса: температуры, давления и длительности сварки. Такой же недостаток и присуш устройствам с электродом в виде ленточной или пластинчатой гусеницы.

Описываемое устройство для высокочастотной электросварки пластиката, включаюш;ее в себя монтированные на каретке электроды и генератор, устраняет отмеченные недостатки и позволяет получить высокопрочные незаметные швы благодаря раздельному регулированию технологического режима при одновременном увеличении производительности оборудования.

В этих целях на каретке, переменгаюшейся вдоль шва с равномерной скоростью, монтированы укладчик с перекрываюш.ими один другого направляющими пазами и .с фрикционными или червячными роликами.

Л1- 124106

калибратор и г-ладИо;1ьщик, расположенный в одной плоскости соосно с калибраторами. Сварочные электроды выполнены в виде скользящих с равномерной скоростью вдоль швов пластинок.

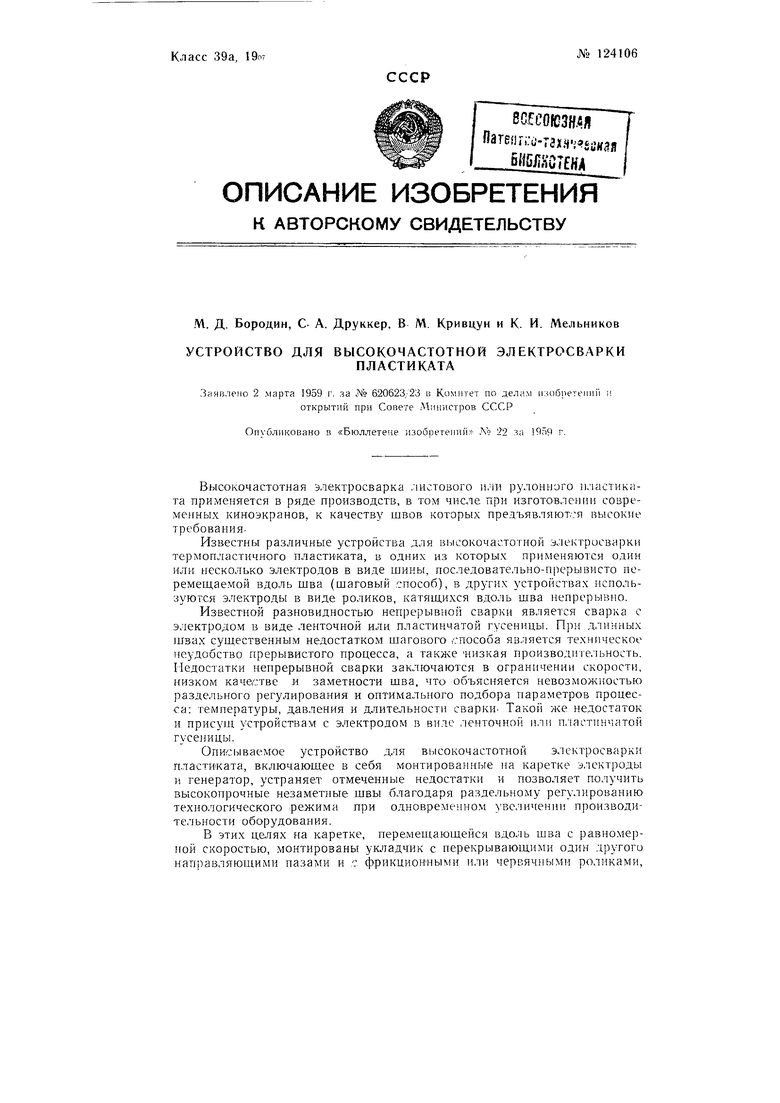

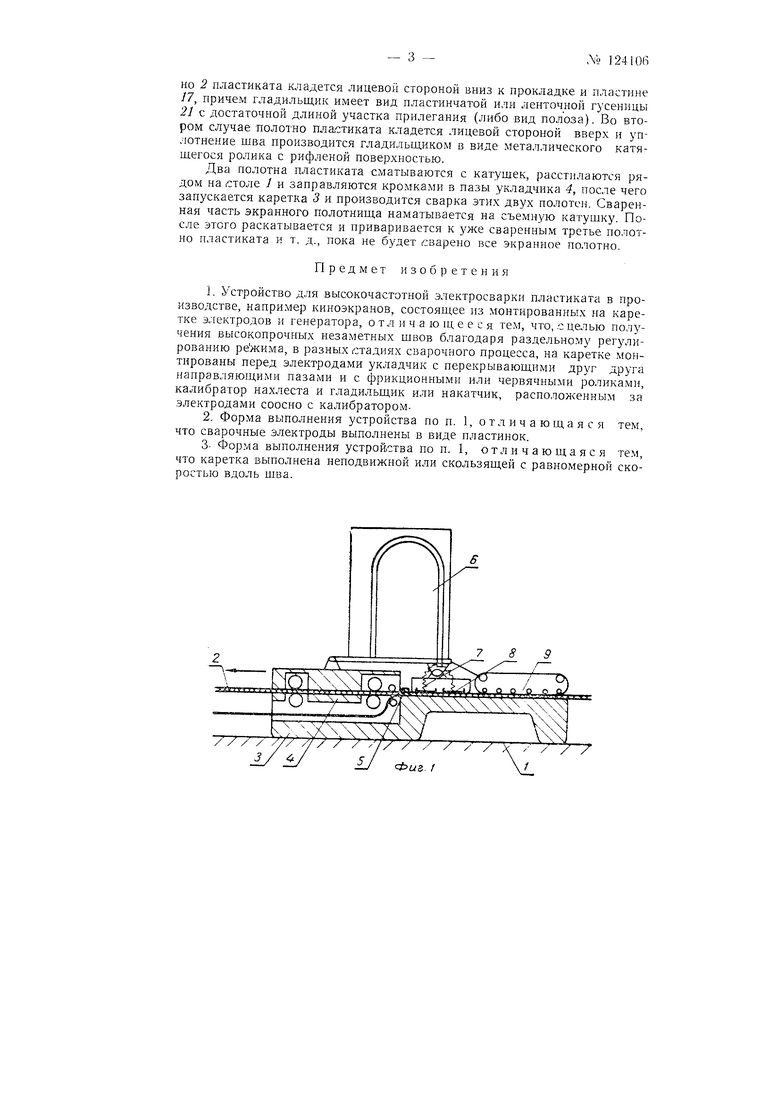

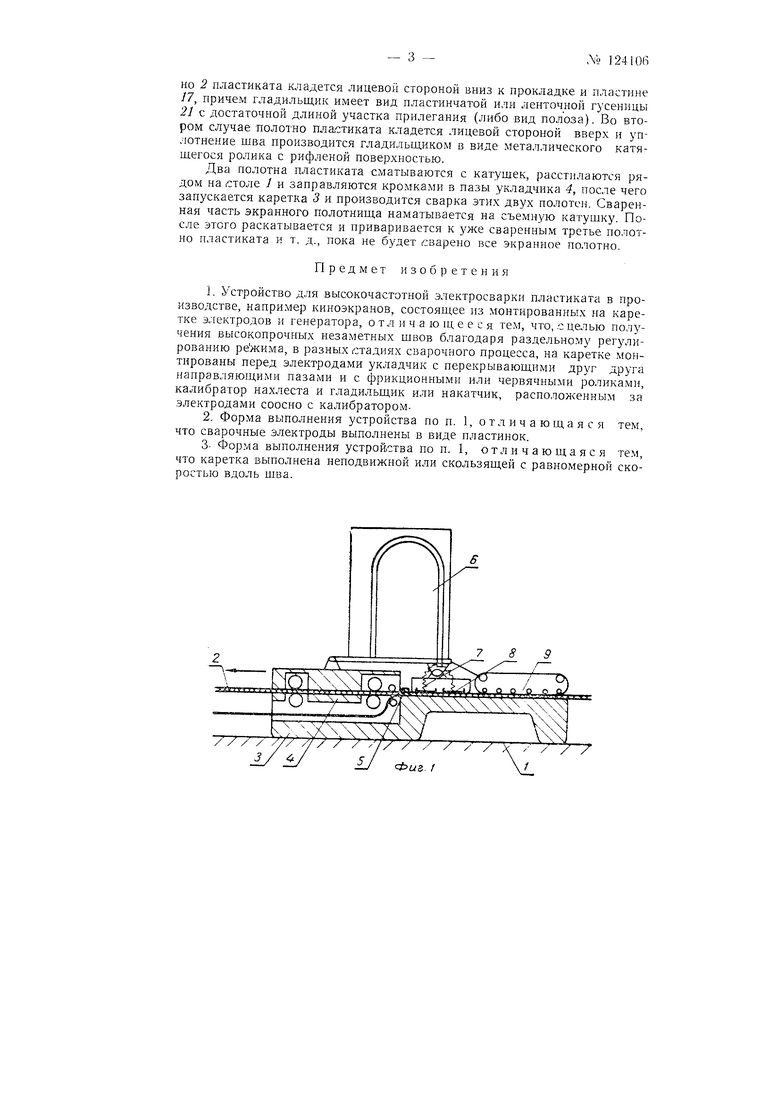

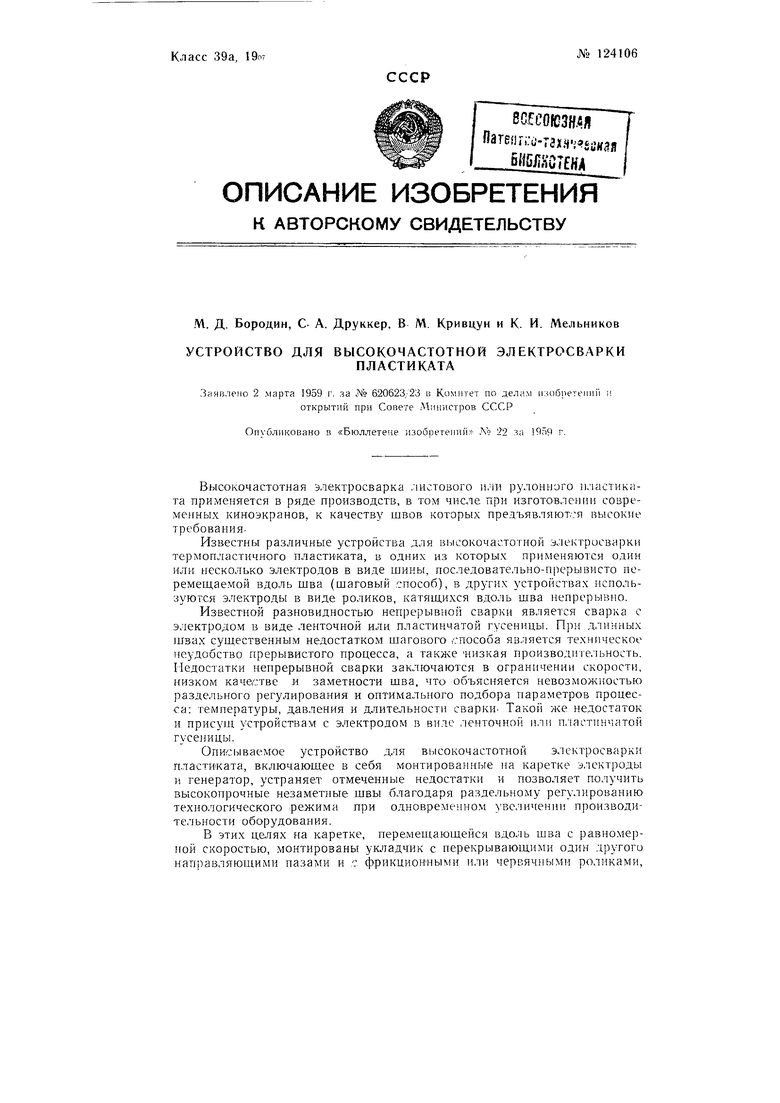

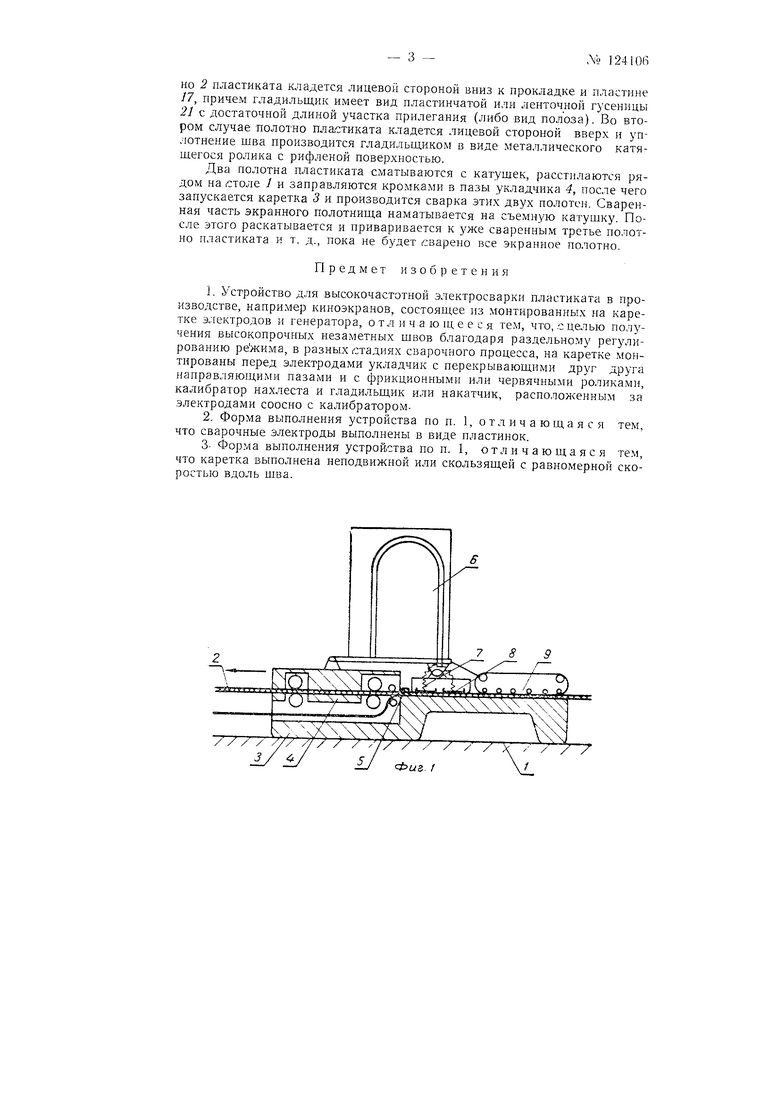

На фиг. I изображена схема устройства; на фиг. 2 - вид укладчика в плане; на фиг. 3--разрез укладчика по вертикали; на фиг. 4 - вид калибратора в разрезе и в плане; на фиг. 5 - схема крепления электродов; на фиг. 6 - схема укладчика; на фиг. 7 - электрическая схема генератора и включения в нее электродов.

По направляющим стола / устройства вдоль кромок двух неподвижных свариваемых полотен 2 пластиката движется с равномерной .скоростью самоходная каретка 3, на которой монтированы: укладчик 4 с калибратором 5, сводящий кромки свариваемых полотен пластиката внахлест, генератор 6 высокой частоты с электродами 7 и 8 тл гладильщик 9, уплотняюп1ий щов и сглаживающий его или придающий ему нужное тиснение.

Укладчик 9 имеет два горизонтальных направляющих паза 10 для прохождения полотен пластиката. Пазы 10 по вертикали находятся на расстоянии соответственно толщине жесткой соединительной пластины // и перекрывают один другого по горизонтали на требуемую величину нахлеста с достаточным запасом. Вертикальные стенки 12 пазов 10 служат направляющими, скользящими по краям полотен пластиката, которые проходят в пазах укладчика между фрикционными роликами 13 с осями, расположенными под углом к направлению движения каретки. По другому варианту сводящие полотна ролики устанавливаются осями перпендикулярно направлению движения каретки и имеют на своей пилиндрической поверхности червячную нарезку, сообщаемую полотнам необходимое поперечное перемещение. Оба полотна пластиката, сведенные таким образом внахлест по горизонтали, но разделенные пластиной, выходя из пазов JO, сводятся по вертикали одними или парой свободно вращающихся прижимных роликов М. Калибратор 5 имеет пазы 15, подобные направляющим пазам 10 укладчика, но с точно выдержанной требующейся величиной нахлестки и выполнен сменным (съемным)

Генератор 6 обеспечивает мощность до 60 вт при частоте около 120 мгц и построен по двухтактной симметричной схеме на лампе 16 типа ГУ-29. Сварочные электроды 7 и S, выполненные в виде пластинок, присоединены непосредственно к разомкнутым конпам колебательного контура. Рабочий конденсатор, в поле которого происходит разогрев и сварка пластиката, состоит из двух последовательных секций, образованных электродами 7 и S с нижней металлической пластиной 17, причем пластикат проходит последовательно обе эти секции.

Пластинки электродов смонтированы на колодке 18 из термостойкого диэлектрика, прикрепленной к корпусу генератора посредством горизонтального щарнира, обеспечивающего самоустанавливающ,ееся прилегание колодки к полотнам 2 пластиката, под действием пружины 19 при заглублении пластинок в пластикат не более, чем на толщину верхнего слоя. Разогрев пластиката происходит только в зоне нахлеста его полотен.

Между полотнами пластиката и пластиной 17 помещена неподвижная относительно пластиката диэлектрическая нетермопластичиая прокладка 20, например, из триацетатной пленки, предотвращающая искрелие и электрический пробой у электродов и препятствующая смещению и деформации пластиката в разогретом щве под гладильщиком движущейся (опорной) пластиной 17.

Гладильщик 9 выполняется сменным в двух вариантах, первый из которых используется при сварке гладких экранов, второй - при сварке диффузных экранов с тисненой поверхностью. В первом случае полотно 2 пластиката кладется лицевой стороной вниз к прокладке и пластине /7, причем гладильщик имеет вид пластинчатой или ленточной гусеницы 21 с достаточной длиной участка прилегания (либо вид полоза). Во втором случае полотно пластиката кладется лицевой стороной вверх и уплотнение шва производится гладильщиком в виде металлического катящегося ролика с рифленой поверхностью.

Два полотна пластиката сматываются с катушек, расстилаются рядом на столе 1 и заправляются кромками в пазы укладчика 4, после чего запускается каретка 5 и производится сварка этих двух полотен. Сваренная часть экранного полотнища наматывается на съемную катущку. После этого раскатывается и приваривается к уже сваренным третье полотно пластиката и т. д., пока не будет сварено все экранное полотно.

Предмет изобретения

1.Устройство для высокочастотной электросварки пластиката в производстве, например киноэкранов, состоящее из монтированных на каретке э; ектродов и генератора, о тл и чающееся тем, что, с целью получения высокопрочных незаметных швов благодаря раздельному регулированию режима, в разных стадиях сварочного процесса, на каретке монтированы перед электродами укладчик с перекрывающими друг друга направляющими пазалм и с фрикционными или червячными роликами, калибратор нахлеста и гладильщик или накатчик, расположенным за электродами соосно с калибратором.

2.Форма выполнения устройства по п. 1, отличающаяся тем, что сварочные электроды выполнены в виде пластинок.

3- Фор.ма выполнения устройства по п. 1, отличающаяся тем, что каретка выполнена неподвижной или скользящей с равномерной скоростью вдоль шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СКЛЕИВАНИЯ ДВУХ ПОЛОТЕН УПАКОВОЧНОГО МАТЕРИАЛА | 2003 |

|

RU2306251C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПАКЕТОВ ИЗ ПОЛИМЕРНОГО ТЕРМОПЛАСТИЧНОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 1995 |

|

RU2092316C1 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ СЕГМЕНТОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2015 |

|

RU2708721C2 |

| СИСТЕМЫ И СПОСОБЫ, ИСПОЛЬЗУЕМЫЕ ПРИ СВАРКЕ СЕГМЕНТОВ ТРУБЫ В ТРУБОПРОВОДЕ | 2019 |

|

RU2775615C2 |

| КОНТРОЛЬНЫЕ КОНСТРУКЦИИ ДЛЯ ПРИВОДНОГО ЭЛЕМЕНТА ХИРУРГИЧЕСКОГО ИНСТРУМЕНТА | 2014 |

|

RU2647149C2 |

| СИСТЕМЫ УПРАВЛЕНИЯ ХИРУРГИЧЕСКИМИ ИНСТРУМЕНТАМИ | 2014 |

|

RU2654602C2 |

| КОМПОНОВКА ДАТЧИКА ДЛЯ СИСТЕМЫ ОПРЕДЕЛЕНИЯ АБСОЛЮТНОГО ПОЛОЖЕНИЯ ДЛЯ ХИРУРГИЧЕСКИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2684021C2 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ДВИГАТЕЛЬ ДЛЯ ХИРУРГИЧЕСКОГО ИНСТРУМЕНТА | 2014 |

|

RU2662877C2 |

| СИСТЕМА УПРАВЛЕНИЯ ШАРНИРНЫМ СОЧЛЕНЕНИЕМ ДЛЯ ШАРНИРНО ПОВОРАЧИВАЕМЫХ ХИРУРГИЧЕСКИХ ИНСТРУМЕНТОВ | 2014 |

|

RU2665020C2 |

| ШАРНИРНО ПОВОРАЧИВАЕМЫЙ ХИРУРГИЧЕСКИЙ ИНСТРУМЕНТ, СОДЕРЖАЩИЙ ПУСКОВОЙ ПРИВОД | 2014 |

|

RU2664172C2 |

I II , , ,л ,),,.Г,,,,i.lH,м

/////////// / / / / у / / 2У ±/ L/ фи,.,V

13

/J

12

51

WA////A--

t3i

Фиг.З

15

Г1

Фиг. Z

8 Д

19

f , 1 I li I

. 4

1////7Y7// //,// XXJ /7

5

.....- П.. ill -О.. .Q ..Q. -Q. Р. .Q

l)jii,././)iy)

.. 5 V

/77/7.,( OO BOOSI

Авторы

Даты

1959-01-01—Публикация

1959-03-02—Подача