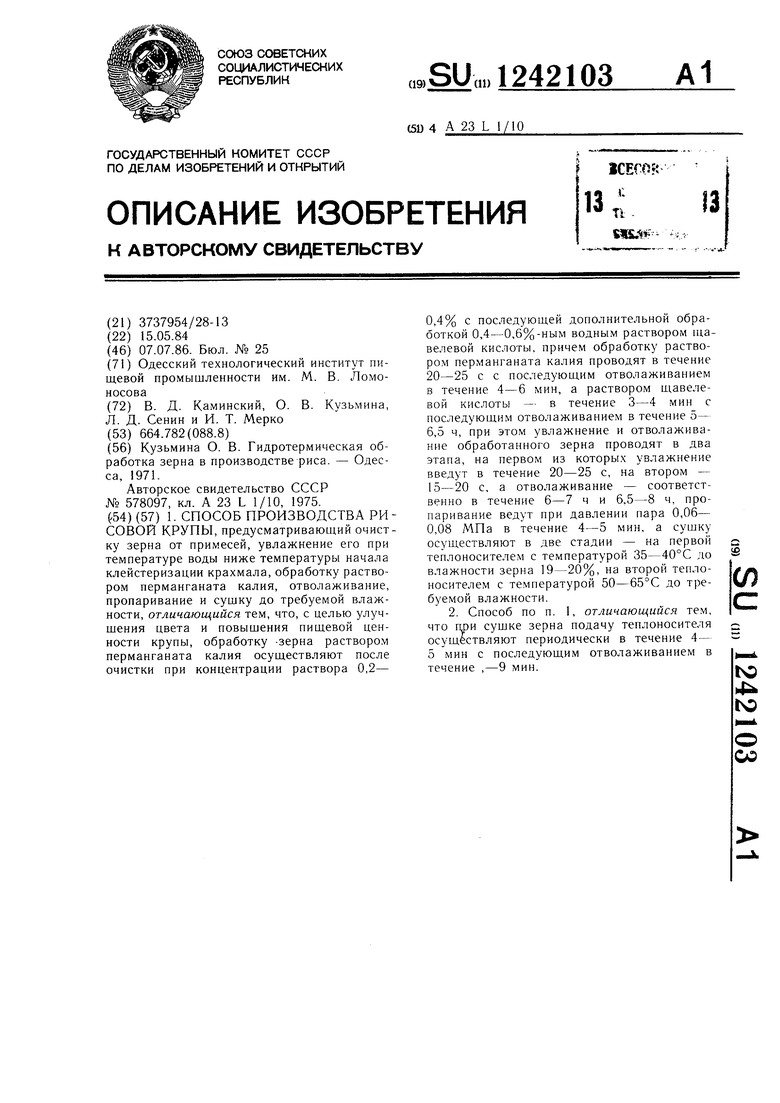

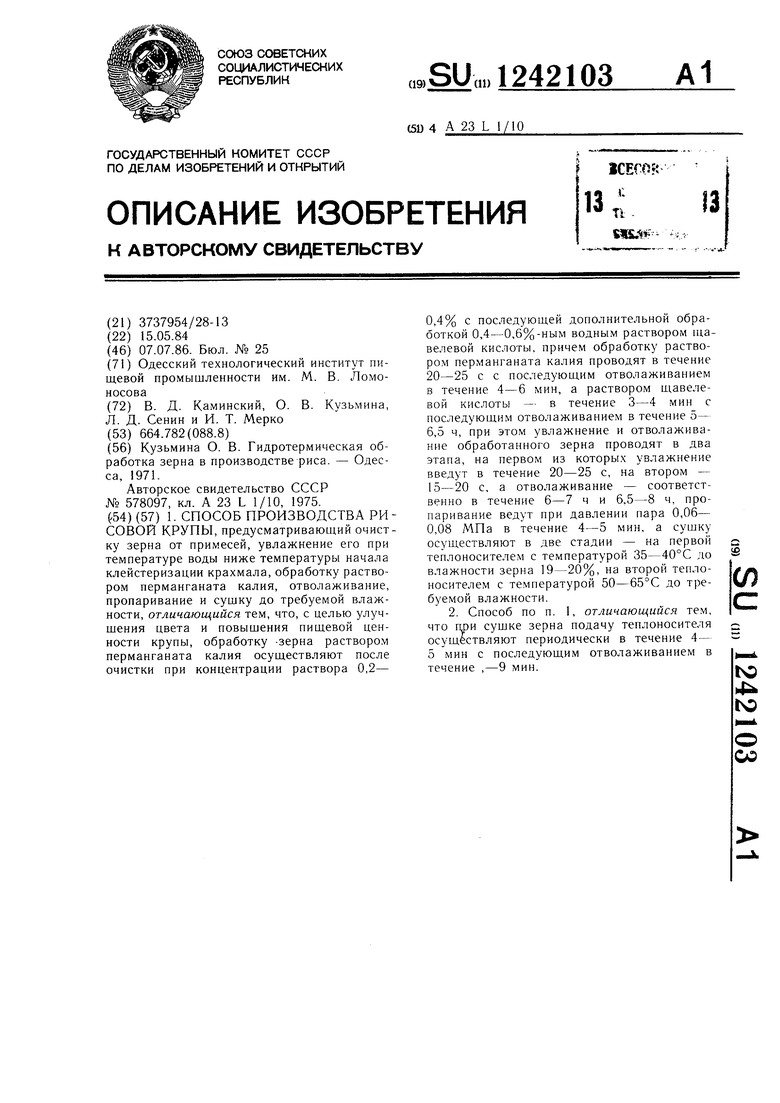

Изобретение относится к мукомольно-кру- пяной промышленчости и может быть применено для производства рисовой крупы.

Цель изобретения - улучшение цвета и повышение пищевой промышленности крупы.

Пример 1. Зерна риса очищают от примесей и проводят их обработку 0,2%-ным водным раствором перманганата калия в течение 20 с при 68°С, а затем отволажива- ние в течение 4 мин. Для дополнительной обработки зерна смешивают с 0,4%-ным водным раствором щавелевой кислоты в течение 3 мин при 68°С, а затем проводят их отволаживание в течение 5 ч, увлажнение в течение 20 с при 68°С, отволаживание в течение 6 ч, увлажнение в течение 15 с в воде с температурой 68°С, отволаживание в течение 6,5 ч.

После отволаживания осуществляют про- паривание зерен риса паром при давлении 0,06 МПа в течение 4.0 мин, сушку их теплоносителем при 35°С до влажности зерна 19,0% и сушку при температуре теплоносителя 50°С с периодической его подачей

Пример 3. Зерна риса очищают от примесей, обрабатывают в 0,4%-ном водном растворе перманганата калия в течение 25 с при 68°С, а затем проводят их отволаживание в течение 6 мин. Для дополнительной обработки зерна риса смешивают с 0,6%-ным водным раствором щавелевой кислоты в течение 4 мин при 68°С, а затем проводят их отволаживание в течение 6,5 ч, увлажнение в воде в течение 25 с при 68°С, отволаживание в течение 7,0 ч, увлажнение в течение 20 с в воде при 68°С, отволаживание в течение 8,0 ч. После отволаживания осуществляют пропарквание паром под давлением 0,08 МПа в течение 5,0 мин, сушку при температуре теплоносителя 40°С до влажности зерна 20,0% и сушку при температуре теплоносителя 65°С с периодической его подачей в течение 5 мин и последуюилим отволаживанием в течение 9 мин.

Температура начала клейстеризации крахмала для большинства сортов риса составв течение 4 мин и последующим отвола- живанием в течение 6 мин.

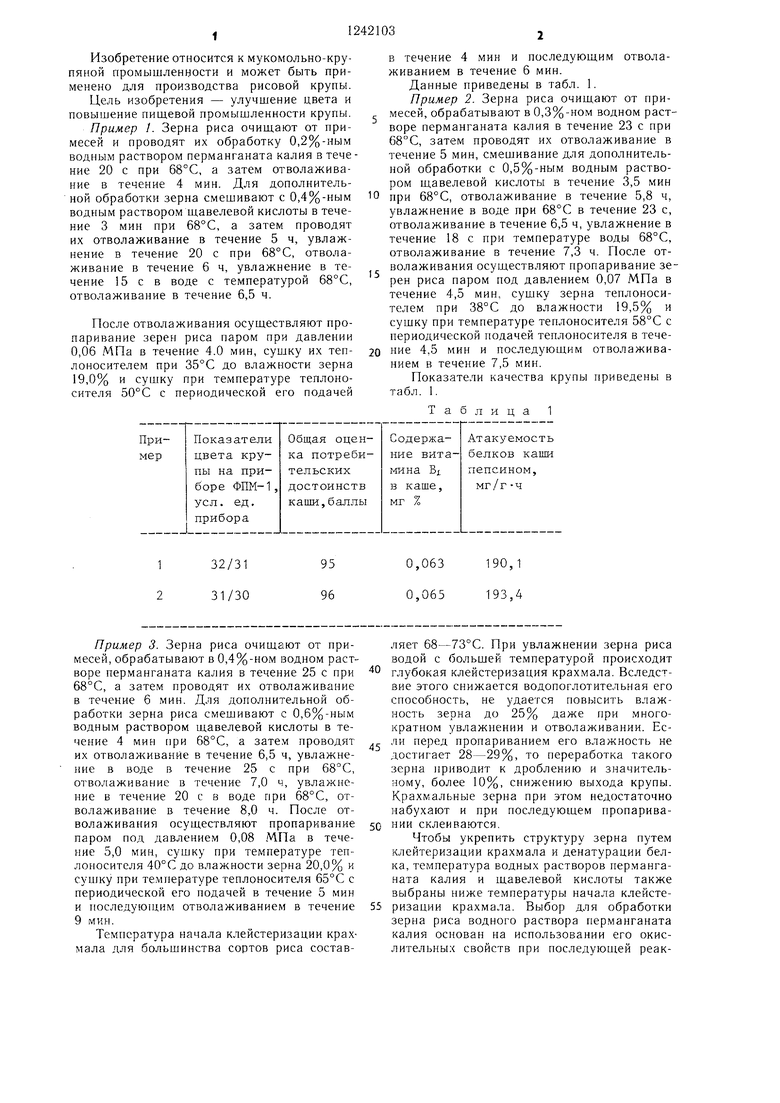

Данные приведены в табл. 1. Пример 2. Зерна риса очищают от примесей, обрабатывают в 0,3%-ном водном растворе перманганата калия в течение 23 с при 68°С, затем проводят их отволаживание в течение 5 мин, смешивание для дополнительной обработки с 0,5%-ным водным раствором щавелевой кислоты в течение 3,5 мин

при 68°С, отволаживание в течение 5,8 ч, увлажнение в воде при 68°С в течение 23 с, отволаживание в течение 6,5 ч, увлажнение в течение 18 с при температуре воды 68°С, отволаживание в течение 7,3 ч. После отволаживания осуществляют пропаривание зерен риса паром под давлением 0,07 МПа в течение 4,5 мин, сущку зерна теплоносителем при 38°С до влажности 19,5% и сушку при температуре теплоносителя 58°С с периодической подачей теплоносителя в течение 4,5 мин и последующим отволажива- нием в течение 7,5 мин.

Показатели качества крупы приведены в табл. 1.

Таблица 1

ляет 68-73°С. При увлажнении зерна риса водой с большей те.мпературой происходит

глубокая клейстеризация крахмала. Вследствие этого снижается водопоглотительная его способность, не удается повысить влажность зерна до 25% даже при многократном увлажнении и отволаживании. Если перед пропариванием его влажность не достигает 28-29%, то переработка такого зерна нриводит к дроблению и значительному, более 10%, снижению выхода крупы. Крахмальные зерна при этом недостаточно набухают и при последующем пропариваНИИ склеиваются.

Чтобы укрепить структуру зерна путем клейтеризации крахмала и денатурации белка, температура водных растворов перманганата калия и щавелевой кислоты также выбраны ниже температуры начала клейстеризации крахмала. Выбор для обработки зерна риса водного раствора перманганата калия основан на использовании его окислительных свойств при последующей реакции с щавелевой кислотой. Концентрация водного раствора перманганата калия 0,2- 0,4% обоснована необходимостью образования в достаточном количестве кислорода при реакции со щавелевой кислотой для разру- щения пигментных (красящих веществ) цветковых пленок зерна риса. Красящие вещества перманганатом калия разрущают, перевоКак видно из данных табл. 2, обработка в растворе перманганата калия менее 20 с не приводит к максимальному захвату поверхностью зерна влаги и последующему ее проникновению вглубь ядра, в то же время обработка свыше 25 с не рациональна, так как не приводит к увеличению влажности зерна свыше 17,7%.

Данные табл. 2 показывают, что концентрация водного раствора перманганата калия менее 0,2% не приводит к разрушению красящих веществ, а концентрация свыше 0,4% не рациональна, так как не приводит к улучшению цвета. Концентрация водного раствора щавелевой кислоты 0,4-0,6% выбрана по условиям уравнения реакции с перманганатом калия и выделением кислорода, который используется для разрушения пигментных веществ, в особенности каратинои- дов. Незначительный избыток щавелевой кислоты выбран с учетом необходимости создания кислой среды внутри зерна. Кислая среда необходима для последующей тердят в различные комплексы, которые не изменяют окраску ядра зерна.

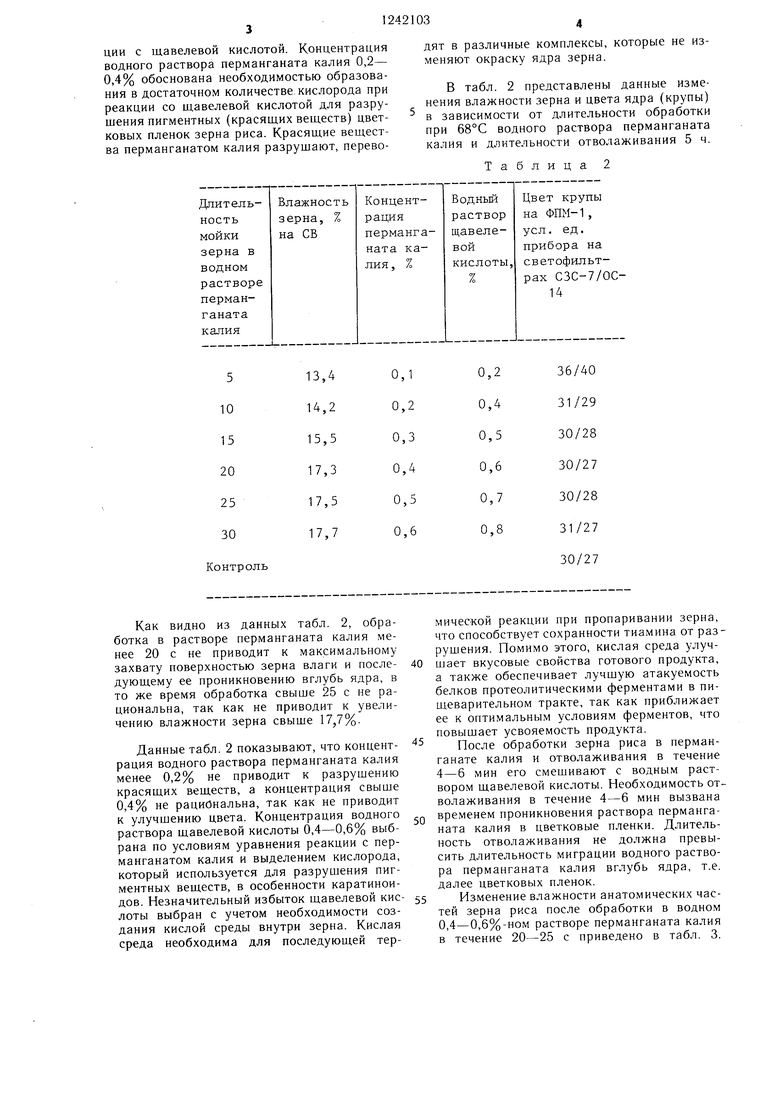

В табл. 2 представлены данные изменения влажности зерна и цвета ядра (крупы) в зависимости от длительности обработки при 68°С водного раствора перманганата калия и длительности отволаживания 5 ч.

Таблица 2

мической реакции при пропаривании зерна, что способствует сохранности тиамина от разрушения. Помимо этого, кислая среда улучшает вкусовые свойства готового продукта, а также обеспечивает лучшую атакуемость белков протеолитическими ферментами в пищеварительном тракте, так как приближает ее к оптимальным условиям ферментов, что повышает усвояемость продукта.

После обработки зерна риса в перман- ганате калия и отволаживания в течение 4-6 мин его смешивают с водным раствором шавелевой кислоты. Необходимость отволаживания в течение 4-6 мин вызвана

временем проникновения раствора перманганата калия в цветковые пленки. Длительность отволаживания не должна превысить длительность миграции водного раствора перманганата калия вглубь ядра, т.е. далее цветковых пленок.

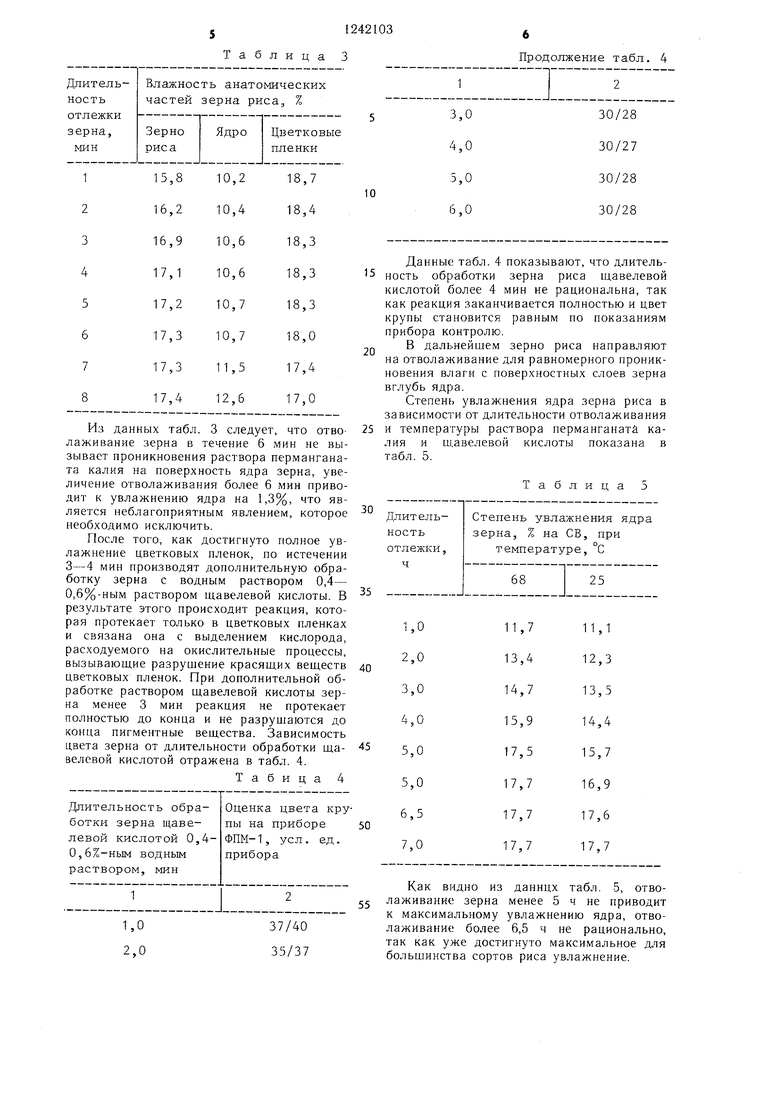

Изменение влажности анатомических частей зерна риса после обработки в водном 0,4-0,6%-ном растворе перманганата калия в течение 20-25 с приведено в табл. 3.

Таблица 3

зывает проникновения раствора пермангана- та калия на поверхность ядра зерна, увеличение отволаживания более 6 мин приводит к увлажнению ядра на 1,3%, что является неблагоприятным явлением, которое необходимо исключить.

После того, как достигнуто полное увлажнение цветковых пленок, по истечении 3-4 мин производят дополнительную обработку зерна с водным раствором 0,4- 0,6%-ным раствором щавелевой кислоты. В результате этого происходит реакция, которая протекает только в цветковых пленках и связана она с выделением кислорода, расходуемого на окислительные процессы, вызывающие разрушение красящих веществ цветковых пл.енок. При дополнительной обработке раствором щавелевой кислоты зерна менее 3 мин реакция не протекает полностью до конца и не разрушаются до конца пигментные вещества. Зависимость цвета зерна от длительности обработки ща- велевой кислотой отражена в табл. 4.

Т а б и ц а 4

Продолжение табл. 4

табл. 5.

Таблица

Степень увлажнения ядра зерна, % на СВ, при температуре, °С

68

25

1,0 2,0 3,0 4,0 5,0 5,0 6,5 7,0

11,7 13,4 14,7 15,9 17,5 17,7 17,7 17,7

11,1 12,3 13,5 14,4 15,7 16,9 17,6 17,7

Как видно из даннцх табл. 5, отво- лаживание зерна менее 5 ч не приводит к максимальному увлажнению ядра, отво- лаживание более 6,5 ч не рационально, так как уже достигнуто максимальное для большинства сортов риса увлажнение.

Для увеличения влажности зерна риса после его отволаживания производят его увлажнение в воде с температурой ниже температуры начала клейстеризации крахмала.

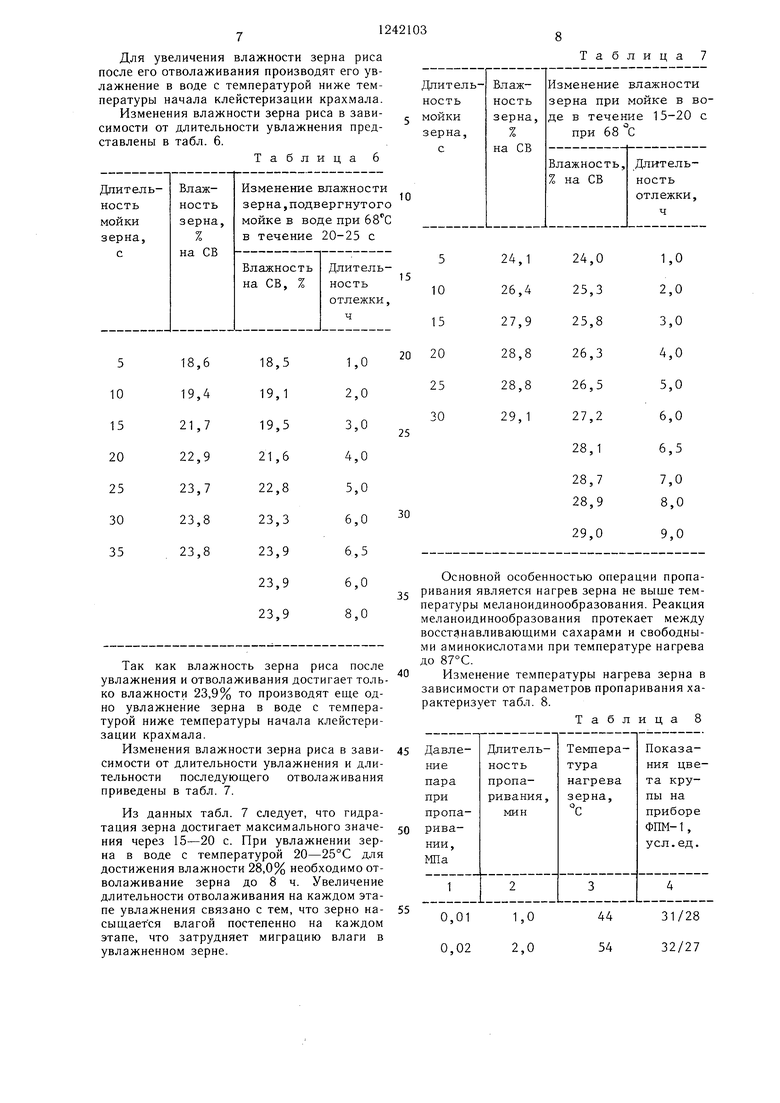

Изменения влажности зерна риса в зависимости от длительности увлажнения представлены в табл. 6.

Изменения влажности зерна риса в зави- симости от длительности увлажнения и длительности последующего отволаживания приведены в табл. 7.

Из данных табл. 7 следует, что гидратация зерна достигает максимального значе- ния через 15-20 с. При увлажнении зерна в воде с температурой 20-25°С для достижения влажности 28,0% необходимо от- волаживание зерна до 8 ч. Увеличение длительности отволаживания на каждом этапе увлажнения связано с тем, что зерно на- сыщает ся влагой постепенно на каждом этапе, что затрудняет миграцию влаги в увлажненном зерне.

Таблица 7

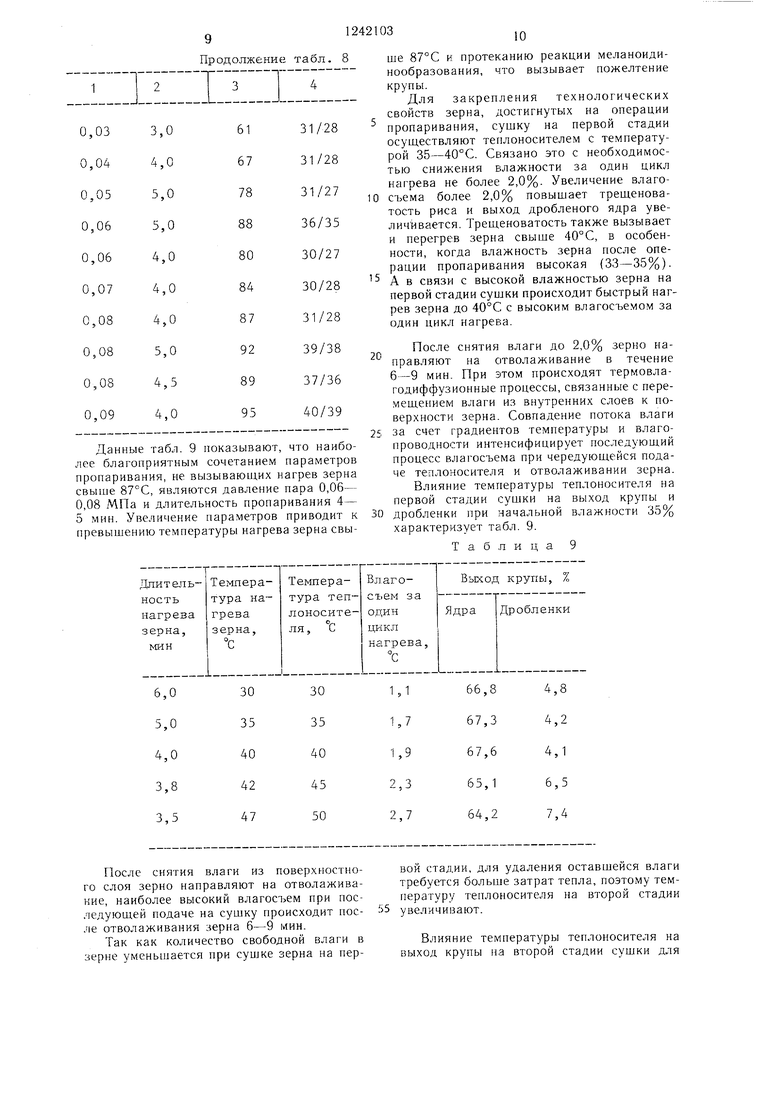

Продолжение табл. 8

Данные табл. 9 показывают, что наиболее благоприятным сочетанием параметров пропаривания, не вызываюнлих нагрев зерна свыше 87°С, являются давление пара 0,06- 0,08 МПа и длительность пропаривания 4- 5 мин. Увеличение параметров приводит к февышению температуры нагрева зерна свыПосле снятия влаги из поверхностного слоя зерно направляют на отволаживание, наиболее высокий влагосъем при последующей подаче на сущку происходит после отволаживания зерна 6-9 мин.

Так как количество свободной влаги в зерне уменьшается при сушке зерна на перше 87°С и протеканию реакции меланоиди- нообразования, что вызывает пожелтение крупы.

Для закрепления технологических свойств зерна, достигнутых на операции

пропаривания, сушку на первой стадии осуществляют теплоносителем с температурой 35-40°С. Связано это с необходимостью снижения влажности за один цикл нагрева не более 2,0%. Увеличение влагосъема более 2,0% повышает трещенова- тость риса и выход дробленого ядра уве- лич ивается. Треш,еноватость также вызывает и перегрев зерна свыше 40°С, в особенности, когда влажность зерна после операции пропаривания высокая (33-35%).

А в связи с высокой влажностью зерна на первой стадии сушки происходит быстрый нагрев зерна до 40°С с высоким влагосъемом за один цикл нагрева.

После снятия влаги до 2,0% зерно направляют на отволаживание в течение 6-9 мин. При этом происходят термовла- годиффузионные процессы, связанные с пере- мешением влаги из внутренних слоев к поверхности зерна. Совпадение потока влаги

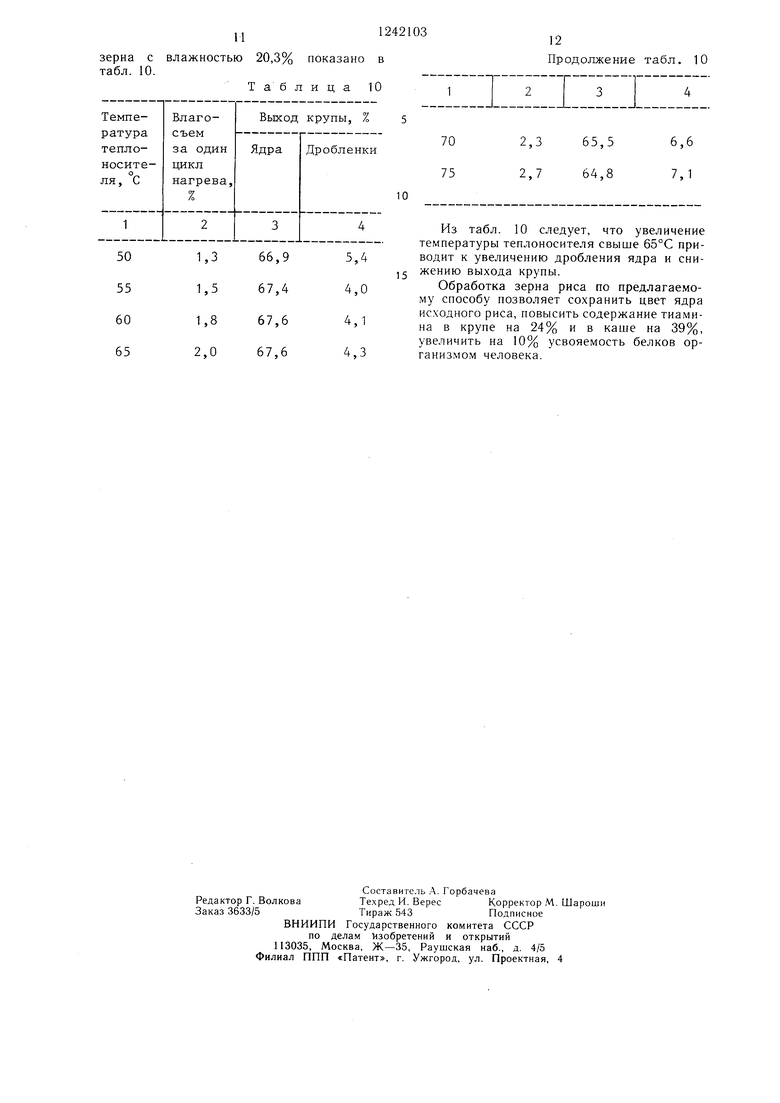

за счет градиентов температуры и влаго- проводности интенсифицирует последующий процесс влагосъема при чередующейся подаче теплоносителя и отволаживании зерна. Влияние темггературы теплоносителя на первой стадии сушки на выход крупы и

дробленки при начальной влажности 35% характеризует табл. 9.

Таб.лица 9

вой стадии, для удаления оставшейся влаги требуется больше затрат тепла, поэтому температуру теплоносителя на второй стадии увеличивают.

Влияние температуры теплоносителя на 15ыход крупы на второй стадии сушки для

1242103

влажностью 20,3% показано в Таблица 10

1,3 1,5 1,8 2,0

66,9 67,4 67,6 67,6

5,4 4,0 4,1 4,3

12

Продолжение табл. 10

2,3 2,7

65,5 64,8

6,6 7,1

Из табл. 10 следует, что увеличение температуры теплоносителя свыше 65°С приводит к увеличению дробления ядра и сни- жению выхода крупы.

Обработка зерна риса по предлагаемому способу позволяет сохранить цвет ядра исходного риса, повысить содержание тиамина в крупе на 24% и в каше на 39%, увеличить на 10% усвояемость белков организмом человека.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА РИСА В КРУПУ | 1993 |

|

RU2040965C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ГРЕЧИХИ | 1994 |

|

RU2091162C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОПЬЕВ ИЗ НЕТРАДИЦИОННОГО ЗЕРНОВОГО СЫРЬЯ | 2012 |

|

RU2519737C2 |

| СПОСОБ ВЫРАБОТКИ ПШЕНА | 1996 |

|

RU2115476C1 |

| СПОСОБ ПРОИЗВОДСТВА ГРЕЧНЕВОЙ КРУПЫ | 1991 |

|

RU2005387C1 |

| СПОСОБ ВЫРАБОТКИ ГРЕЧНЕВОЙ КРУПЫ | 2011 |

|

RU2475303C1 |

| СПОСОБ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗЕРНА ЯЧМЕНЯ | 2014 |

|

RU2589787C1 |

| СПОСОБ ПОДГОТОВКИ ЗЕРНА ГРЕЧИХИ К ШЕЛУШЕНИЮ | 2001 |

|

RU2197845C2 |

| СПОСОБ ПРОИЗВОДСТВА БЫСТРОРАЗВАРИВАЕМОГО ПРОДУКТА ИЗ ЯЧМЕНЯ | 2001 |

|

RU2208340C2 |

| Способ подготовки риса к переработке в крупу | 1976 |

|

SU578097A1 |

| Кузьмина О | |||

| В | |||

| Гидротермическая обработка зерна в производстве риса | |||

| - Одесса, 1971 | |||

| Способ подготовки риса к переработке в крупу | 1976 |

|

SU578097A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-07-07—Публикация

1984-05-15—Подача