Изобретение относится к способам автоматического управления процессом двух- стадийного измельчения материалов с мельницей самоизмельчения в первой стадии промежуточной емкостью, шаровой мельницей домола во второй стадии и может быть использовано в горно-обогатительной, цементной, химической и других отраслях промып:- ленности, где применяется топкое измельчение материалов в две стадии.

Цель изобретения. - повышение каче- ства управления.

Сущность способа управления состоит в изменении структуры управления двухста- дийной схемой при изменении условий измельчения в мельнице самоизмельчения и мельнице домола, благодаря чему достигается согласованная производительность обеих стадий, уменьшается возможность аварий, повьппается производительность линии.

Переключение контуров управления осуществляется после сравнения текуи1.ей ий- формации о загрузке мельниц с предельными значениями. Указанные заданные значения выбираются таким образом, чтобы уровень материала в промежуточной емкости минимальным. Вследствие этого запаздыва- иие в системе управления будет минимальным, т.е. повьппается эффективность управ- лепия в це.том.

В случае уменьшения пропускной способности мельницы самоизмельчения управление расходом материала в мельницу до- .мола производится пропорционально расходу материала в мельницу самоизмельчепия, что позволяет избежать работы мельницы до .мола на холостом ходу.

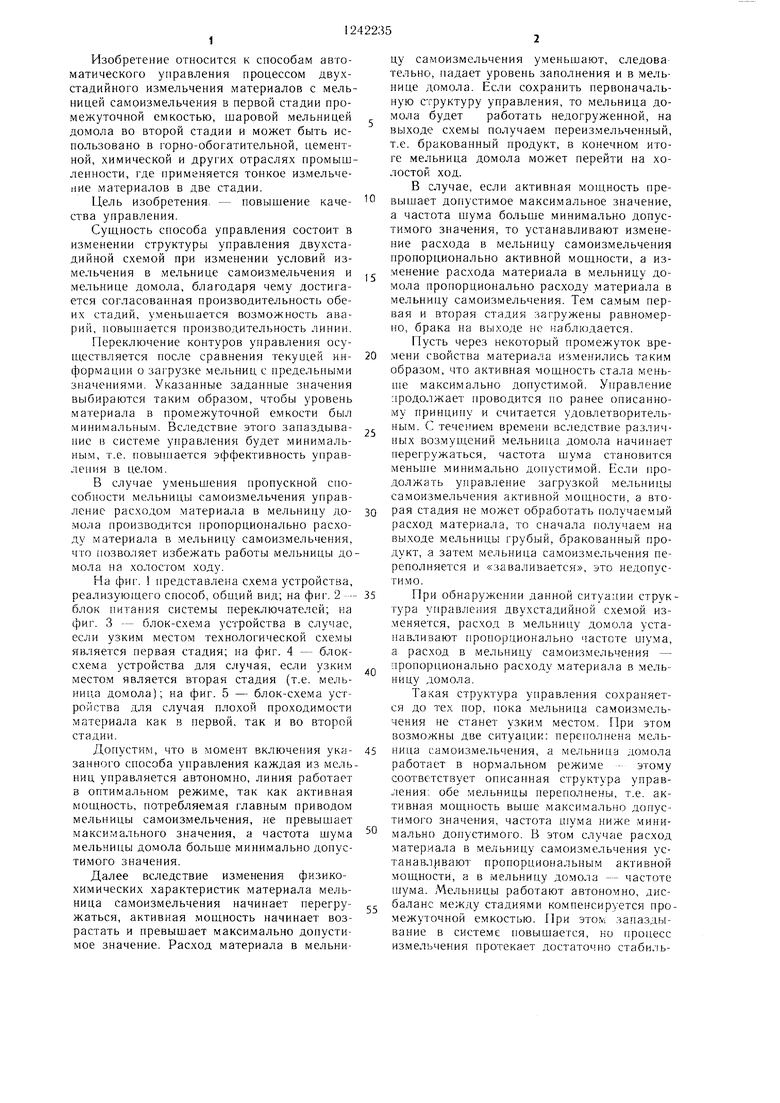

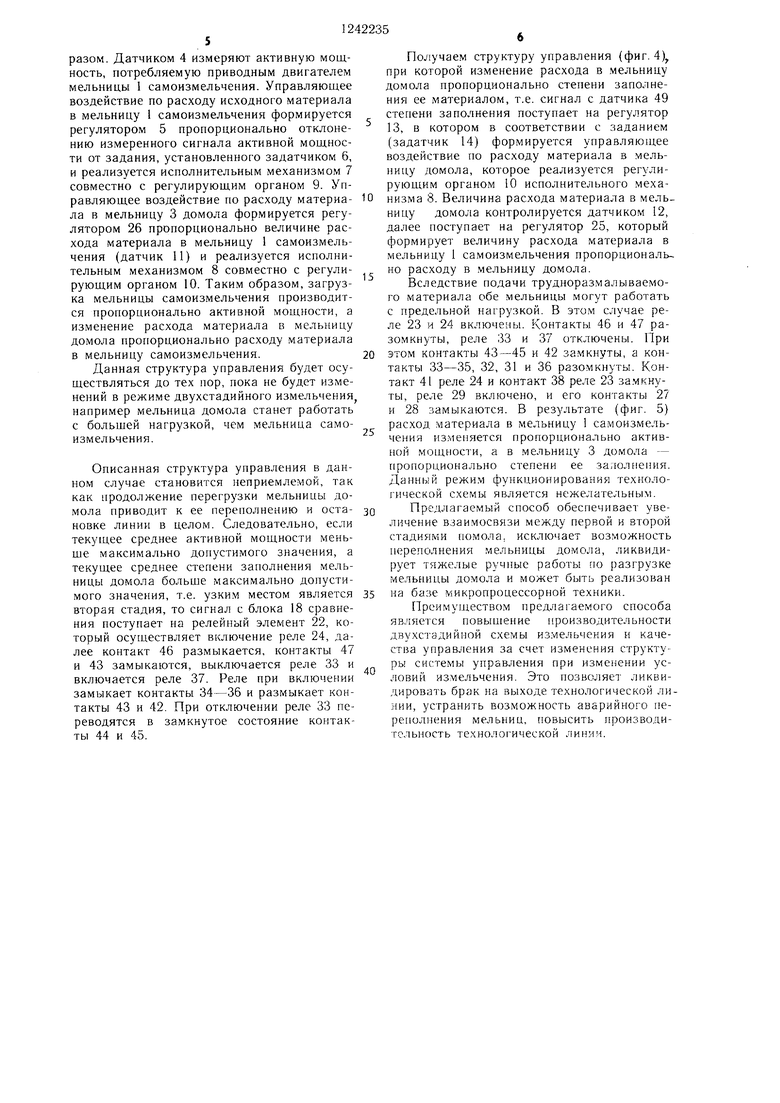

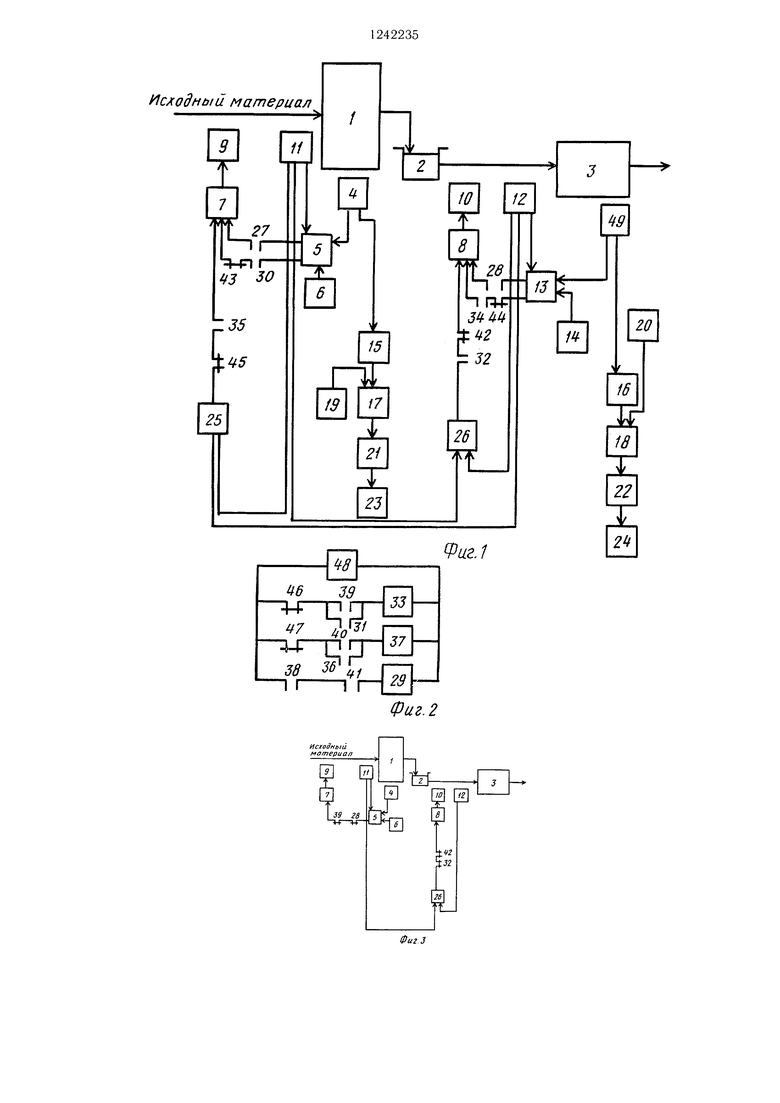

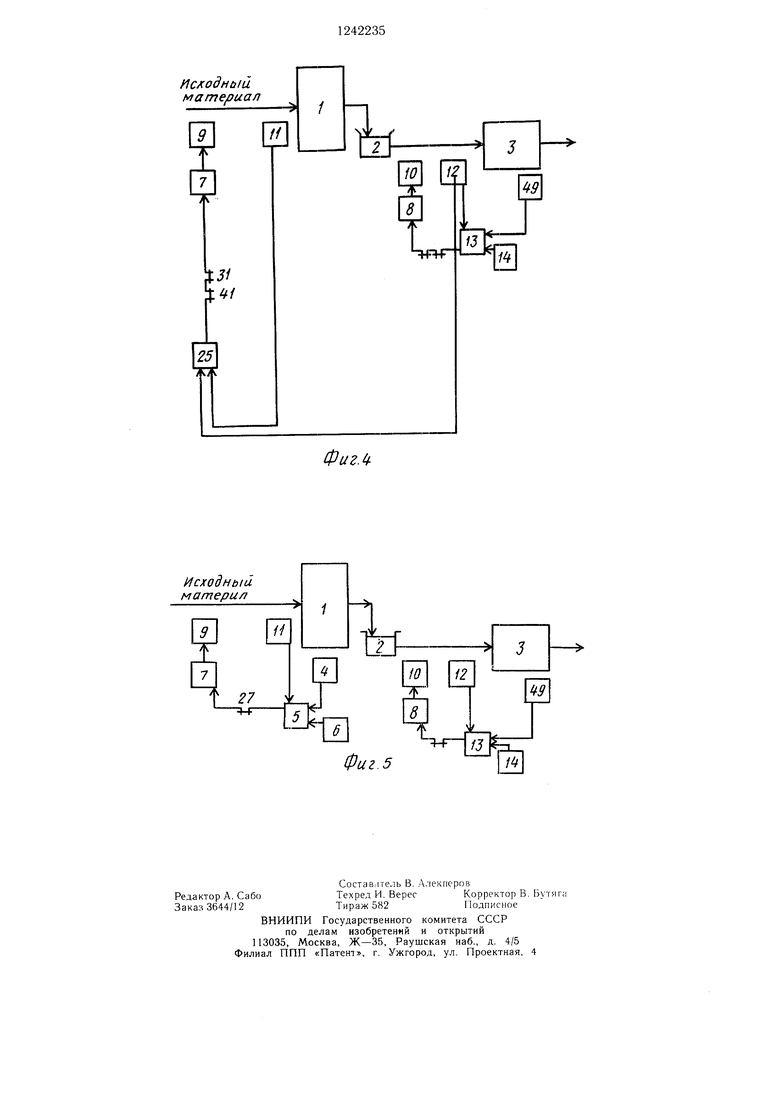

На фиг. федставлепа схема устройства, реализующего способ, общий вид; на фиг. 2 - блок питапкя системы переключателей; на фиг. 3 - блок-схема устройства в случае, если узким местом технологической схе.мы является первая стадия; на фиг. 4 - блок- схема устройства для случая, если узким местом является вторая стадия (т.е. мельница домола); на фиг. 5 - блок-схема устройства для случая плохой проходимости материала как в первой, так и во второй стадии.

Допустим, что в момент включения ука- занного способа управления каждая из мельниц управляется автономно, линия работает в оптимальном режиме, так как активная мощность, потребляемая главным приводом мельницы самоизмельчения, не превышает максимального значения, а частота шума мельницы домола больше минимально допустимого значения.

Далее вследствие изменения физико- химических характеристик материала мельница самоизмельчения начинает перегру- жаться, активная мощность начинает возрастать и превышает максимально допустимое значение. Расход материала в мельни

5

0

цу самоизмельчения уменьшают, следова тельно, падает уровень заполнения и в мельнице домола. Если сохранить первоначальную структуру управления, то мельница домола будет работать недогруженной, на выходе схемы получаем переизмельченный, т.е. бракованный продукт, в конечном итоге мельница домола может перейти на холостой ход.

В случае, если активная мо1цность превышает донусти.мое максимальное значение, а частота шума больше минимально допустимого значения, то устанавливают изменение расхода в мельницу самоизмельчения пропорционально активной мощности, а изменение расхода материала в мельницу домола пропорционально расходу материала в мельницу самоизмельчения. Тем самым первая и вторая стадия загружены равномерно, брака на выходе не наблюдается.

Пусть через некоторый промежуток вре- .мени свойства материала из.менились таким образом, что активная мощность стала мень- nie максимально допустимой. Управление продолжает проводится по ранее описанному принципу и считается удовлетворительным. С течением времени вследствие различных возмущений мельница домола начинает перегружаться, частота шума становится меньше минимально допустимой. Если про- лолжзть управление загрузкой мельницы самоизмельчепия активной мощности, а вторая стадия не может обработать получаемый расход материала, то сначала получаем на выходе мельницы грубый, бракованный продукт, а затем мельница самоиз.мельчения переполняется и «заваливается, это недопустимо.

При обнаружении данной ситуапии структура управления двухстадийной схемой из- .меняется, расход в мельницу домола устанавливают пропорционально частоте шума, а расход в мельницу самоизмельчения - пропорционально расходу материала в мельницу домола.

Такая структура управления сохраняется до тех пор, пока .мельница самоизмельчения не станет узким местом. При этом ВОЗМО.ЖНЫ две ситуации: переполнепа мельница самоизмельчения, а мельница домола работает в нормальном режиме - этому соответствует описанная структура управ- .ления: обе мельницы переполнены, т.е. активная мощпость выше максимально допустимого значения, частота шума ниже минимально допустимого. В этом случае расход материала в мельницу самоизмельчения ус- танавл|1вают пропорциональным активной мощности, а в гу1ельницу домола - частоте . Мельницы работают автономно, дисбаланс между стадиями компенсируется промежуточной емкостью. При этом запаздывание в системе повышается, но процесс измельчения протекает достаточно стаби.1ьно, качество выходного продукта поддерживается в рамках технологической нормы.

Таким образом, в зависимости от положения определяюш,его участка технологической схемы имеют место три следующих режима функционирования двухстадийного цикла измельчения:

мельница самоизмельчения работает с большей нагрузкой, чем мельница домола;

мельница домола работает с большей

реле 33, замыкаюш,ие контакты 34-36 реле 37, замыкающие контакты 38 и 39 реле 23. замыкающие контакты 40 и 41 реле 24, размыкающие контакты 42 и 43 реле 37, размыкающие контакты 44 и 45 реле 33, размыкаю- ший контакт 46 реле 24, размыкающий контакт 47 реле 23, блок 48 питания, датчик 49 степени заполнения мельницы домола материалом.

Исходный материал подается в мельнинагрузкой, чем мельница самоизмельчения;ю цу 1 самоизмельчения, затем в промежуточусловия измельчения таковы, что мель-ную емкость 2 и в мельницу 3 домола. В заница самоизмельчения и мельница домолависимости от состояния процессов грубого и

работают с предельной нагрузкой.тонкого измельчения предлагаемый способ

В соответствии с указанными режимами работы технологической схемы возможным три структуры системы регулирования:

а)основное управление загрузкой мельницы самоизмельчения по сигналу активной мощности, потребляемой приводным двигателем мельницы самоизмельчения с последующим управлением загрузкой мельницы 20 домола, пропорционально расходу материала в мельницу самоизмельчения;

б)основное управление загрузкой мельницы домола по сигналу датчика степени заполнения мельницы домола с последующим управлением загрузкой мельницы самоизмельчения пропорционально расходу материала в мельницу домола;

Б) основное управление загрузкой осуществляется одновременно по двум мельницам, в мельницу самоизмельчения - про- j,, порционально сигналу активной .мощности, в мельницу домола - пропорционально величине степени заполнения мельницы домола.

Устройство содержит мельницу 1 самоизмельчения, промежуточную емкость 2, ща- 35 ровую мельницу 3 домола, датчик 4 активной мощности, потребляемой приводным двигателем мельницы самоизмельчения, регулятор 5 расхода материала в мельницу самоизмельчения по величине активной мощности, задатчик б регулятора расхода, исполнительные механизмы 7 и 8, регулирующие органы 9 и 10 расхода материала, датчики 11 и 12 расхода материала, регулятор 13 расхода материала в мельницу домола по стереализует три различные структуры контуров регулирования, которым соответствуют блок-схемы, представленные на фиг. 3-5. При изменении условий размола материала в отдельны.х стал.иях изменяется соотношение между ЗОЗМОЖНОС1 я.ми стадий, что может привести и к перемене узкого места технологической с.че:,1Ы. В этом случае устройство предусматривает формирование такой структуры KOiiTvpOB управления, которая наиболее lio.iino с/гвечала бы новым условиям измельчени т.

С выбсзра структуры управления 25 необходимо определить какая из мельниц работает с большей нагрузкой. Для этого величина ;;кт11вной мощности, измеряемая датчиком 4, усредняете фильтром 15 низких частот, а велнчи};; crt iieiin зано.пнения мельницы .домола и;г ;сряется датчиком 49 и усгедняется i- фнл;/гпе 16 ьизких частот. Текущее среднее значение сигнала активной МО1ЦНОСТИ сг,ннивак: т к б.юке сравнения 17 с максп; ;1;;.1-о допуст1;л;ь М зпачонн- ем (задатчик Я

Текущее ;1,:.лкеи лначенис .K- н- пени заполнения мельницы дсмола cpyniiH- вают в блоке 18 ::ранне ; Я г - аксммально допустимым зи;; енис%: i :ii;. 20). Питание схемы лерсключсиня производится от блока питания 45.

Допустим, что в указанный момент времени устройство находится в состоянии, которому соответствует блок-схема, приведенная на фиг. 3. Данная структура системы реализуется, когда узким местом технологнчес40

пени загрузки мельницы домола; задатчик 45 схемы являегся первая стадия. При этом 14 регулятора расхода, фильтры 15 и 16 низких частот, блоки 17 и 18 сравнения, задатчик 19 максимально допустимого значения активной мощности, задатчик 20 максимально допустимого значения степени заполнения мельницы домола, релейные эле- 50 менты 2 и 22, реле 23 и 24, регулятор 25 расхода материала в мельницу самоизмельчения по сигналу датчика расхода материала в мельницу домола, регулятор 26 расхода

текущее среднее активной мощности будет больше максимально допустимого значения мощности, а текущее среднее степени заполнения мельницы домола меныне максимально допустимого значения. Сигнал с блока 17 сравнения поступает на релейный элемент 21, который осуп1,ествляст включение реле . Реле 23 замыкает контакг 39, что ведет к включению реле 33. Реле .33 включено и самоблокируется контактом 31. Контакты

материала в мельницу домола по сигналуи 32 реле 33 замкнуты, ч контакты 45 и 44

датчика расхода материала в мельницу са-реле 33 разомкнуты.

моизмельчения, замыкающие контакты 27Унравление процессом двучстадийного

и 28 реле 29, замыкающие контакты 30-32измельчения осуществляется следующим обреле 33, замыкаюш,ие контакты 34-36 реле 37, замыкающие контакты 38 и 39 реле 23. замыкающие контакты 40 и 41 реле 24, размыкающие контакты 42 и 43 реле 37, размыкающие контакты 44 и 45 реле 33, размыкаю- ший контакт 46 реле 24, размыкающий контакт 47 реле 23, блок 48 питания, датчик 49 степени заполнения мельницы домола материалом.

Исходный материал подается в мельни0

,,

5

реализует три различные структуры контуров регулирования, которым соответствуют блок-схемы, представленные на фиг. 3-5. При изменении условий размола материала в отдельны.х стал.иях изменяется соотношение между ЗОЗМОЖНОС1 я.ми стадий, что может привести и к перемене узкого места технологической с.че:,1Ы. В этом случае устройство предусматривает формирование такой структуры KOiiTvpOB управления, которая наиболее lio.iino с/гвечала бы новым условиям измельчени т.

С выбсзра структуры управления 5 необходимо определить какая из мельниц работает с большей нагрузкой. Для этого величина ;;кт11вной мощности, измеряемая датчиком 4, усредняете фильтром 15 низких частот, а велнчи};; crt iieiin зано.пнения мельницы .домола и;г ;сряется датчиком 49 и усгедняется i- фнл;/гпе 16 ьизких частот. Текущее среднее значение сигнала активной МО1ЦНОСТИ сг,ннивак: т к б.юке сравнения 17 с максп; ;1;;.1-о допуст1;л;ь М зпачонн- ем (задатчик Я

Текущее ;1,:.лкеи лначенис .K- н- пени заполнения мельницы дсмола cpyniiH- вают в блоке 18 ::ранне ; Я г - аксммально допустимым зи;; енис%: i :ii;. 20). Питание схемы лерсключсиня производится от блока питания 45.

Допустим, что в указанный момент времени устройство находится в состоянии, которому соответствует блок-схема, приведенная на фиг. 3. Данная структура системы реализуется, когда узким местом технологнчес0

схемы являегся первая стадия. При этом

текущее среднее активной мощности будет больше максимально допустимого значения мощности, а текущее среднее степени заполнения мельницы домола меныне максимально допустимого значения. Сигнал с блока 17 сравнения поступает на релейный элемент 21, который осуп1,ествляст включение реле . Реле 23 замыкает контакг 39, что ведет к включению реле 33. Реле .33 включено и самоблокируется контактом 31. Контакты

-

разом. Датчиком 4 измеряют активную мощность, потребляемую приводным двигателем мельницы 1 самоизмельчеЕ1ия. Управляющее воздействие по расходу исходного материала в мельницу 1 самоизмельчения формируется регулятором 5 пропорционально отклонению измеренного сигнала активной мощности от задания, установленного задатчиком 6, и реализуется исполнительным механизмом 7 совместно с регулирующим органом 9. Управляющее воздействие по расходу матерна ла в мельницу 3 домола формируется регулятором 26 пропорционально величине расхода материала в мельницу 1 самоизмельчения (датчик 11) и реализуется исполнительным механизмом 8 совместно с регулирующим органом 10. Таким образом,загрузка мельницы самоизмельчения производится пропорционально активной мощности, а изменение расхода материала в мельницу домола пропорционально расходу материала в мельницу самоизмельчения.

Данная структура управления будет осуществляться до тех пор, пока не будет изменений в режиме двухстадийного измельчения например мельница домола станет работать с больщей нагрузкой, чем мельница самоизмельчения.

Описанная структура управления в данном случае становится неприемлемой, так как продолжение перегрузки мельницы домола приводит к ее переполнению и остановке линии в целом. Следовательно, если текущее среднее активной мощности мень- ще максимально допустимого значения, а текущее среднее степени заполнения мель- ниць домола больще максимально допустимого значения, т.е. узким местом является вторая стадия, то сигнал с блока 18 сравнения поступает на релейный элемент 22, который осуществляет включение реле 24, далее контакт 46 размыкается, контакты 47 и 43 замыкаются, выключается реле 33 и включается реле 37. Реле при включении замыкает контакты 34-36 и размыкает контакты 43 и 42. При отключении реле 33 переводятся в замкнутое состояние контакты 44 и 45.

10

15

20

3525

30

40

Получаем структуру управления (фиг. 4) при которой изменение расхода в мельницу домола пропорционально степени заполнения ее материалом, т.е. сигнал с датчика 49 степени заполнения поступает на регулятор 13, в котором в соответствии с заданием (задатчик 14) формируется управляющее воздействие по расходу материала в мельницу домола, которое реализуется регулирующим органом 10 исполнительного .механизма 8. Величина расхода материала в мельницу домола контролируется датчиком 12, далее поступает на регулятор 25, который формирует величину расхода материала в мельницу 1 самоизмельчения пропорционально расходу в мельницу домола.

Вследствие подачи трудноразмалываемого материала обе мельницы могут работать с предельной нагрузкой. В этом случае реле 23 и 24 включены. Контакты 46 и 47 разомкнуты, реле i33 и 37 отключены. При этом контакты 43-45 и 42 замкнуты, а контакты 33-35, 32, 31 и 36 разомкнуты. Контакт 41 реле 24 и контакт 38 реле 23 замкнуты, реле 29 включено, и его контакты 27 и 28 замыкаЕОтся. В результате (фиг. 5) расход материала в мельницу 1 самоизмельчения изменяется пропорционально активной мощности, а в .мельницу 3 домола - пропорционально степени ее залолиения. Данный режим функционирования технологической схемы является нежелательным.

Предлагаемый способ обеспечивает увеличение взаимосвязи между первой и второй стадиягии помола, исключает возможность переполнения мельницы домола, ликвидирует тяжелые ручные работы по разгрузке 1ельницы домола и может быть реализован на базе микропроцессорной техники.

Преимуц еством предлагаемого способа является повышение производительности двухстадийной схемы измельчения и качества управления за счет изменения структуры системы управления при изменении условий измельчения. Это позволяет ликвидировать брак на выходе технологической линии, устранить возможность аварийного переполнения мельниц, повысить производительность технологической линии.

Ислоднтй материал

Ь

if3 30

35 t

25

id

9

Рг

8 Tff 26

П

f z J2

/7

rX

и.г.1

U6

39

l r-prp

7

36 1

53

37

29

Фиг. 2

Исходный материал

ФигЛ

27 i

Фиг. 5

/2

(

J

«

%W

1:

| название | год | авторы | номер документа |

|---|---|---|---|

| Самонастраивающаяся система управления барабанной мельницей | 1974 |

|

SU521012A1 |

| Способ управления процессом измельчения в мельнице замкнутого цикла | 1980 |

|

SU980832A1 |

| Система автоматического регулирования гранулометрического состава загрузки в мельницах самоизмельчения | 1984 |

|

SU1158239A1 |

| Способ автоматического управления процессом измельчения в двухкамерной сепараторной мельнице | 1981 |

|

SU961776A1 |

| Система автоматического управления процессом измельчения | 1986 |

|

SU1360795A1 |

| Способ управления загрузкой мельницы многокомпонентной шихтой | 1977 |

|

SU737010A1 |

| Устройство для связи двух энергосистем | 1986 |

|

SU1427478A1 |

| Система регулирования загрузки измельчительного агрегата | 1983 |

|

SU1146085A1 |

| Способ управления двухстадийным циклом мокрого измельчения | 1984 |

|

SU1232283A1 |

| Способ оптимального управления работой мельницы самоизмельчения | 1977 |

|

SU740281A1 |

| Патент США № 3773268, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для профилактики и тушения подземных пожаров | 1985 |

|

SU1298395A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-07-07—Публикация

1985-01-16—Подача