1

Изобретение относится к автоматизации процессов измельчения и может быть использовано, например, в промышленности строительных материалов, химической, металлургической и других отраслях производства.

Известен способ автоматического регулирования процесса измельчения в противоточной газоструйной мельнице, заключающийся в измерении перепада температур в камере сгорания и в помольной камере с использованием этого значения для изменения подачи исходного материала при поддержании температуры в камере сгорания постоянной путем изменения подачи газа 1.

Недостатки известного способа заключаются в том, что перепад температур не отражает достаточно точно степень загрузки мельницы, а следовательно, система не обеспечивает заданного качества регулирования колебаний физических характеристик исходного материала, например влажности, приводит к перерасходу топлива и занижению производительности агрегата.

Наиболее близким к предлагаемому является способ автоматического управления

процессом измельчения в двухкамерной сепараторной мельнице с элеватором, включающий регулирование загрузки первой камеры по ее шуму с воздействием на подачу исходного материала, регулирование загрузки второй камеры по ее шуму с воздействием на перераспределение циркулирующей нагрузки, измерение мощности привода элеватора и корректировку подачи исходного материала. При этом корректировку подачи исходного сырья осуществляют по загрузке второй камеры и поддерживают экспериментальные значения мощности привода элеватора путем дополнительной корректировки подачи исходного материала в первую камеру 2.

Недостатком этого способа является то,

15 что использование пробных щагов, необходимых для поиска экстремума, из-за существенного запаздывания и инерционности по каналу расход исходного сырья - мощность привода элеватора приводит к значительным

20 колебаниям производительности мельницы, а следовательно, к снижению среднего ее значения. Кроме того, нарушение равномерности и колебания расхода в поступлении крупки в распределитель ее по камере мельницы приводит к тому, что корректировка подачи исходного материала по загрузке второй камерцы не всегда оказывается эффективной, в результате чего резко ухудшаются показатели качества регулирования

Цель изобретения - повышение качества управления.

Это достигается тем, что в способе автоматического управления процессом измельчения в двухкамерной сепараторной мельнице с элеватором, включаюш,ем регулирование загрузки первой камеры по ее шуму с воздействием на подачу исходного материала, регулирование загрузки второй камеры по ее шуму с воздействием на перераспределение циркулирующей нагрузки, измерение мощности привода элеватора и корректировку подачи исходного материала, дополнительно подают топливо и измеряют температуру в камере сгорания на входе в мельницу, измеряют температуру пылевоздушного потока на выходе из мельницы и изменяют подачу топлива, причем изменение подачи топлива осуществляют при температуре на входе мельницы в диапазоне 250-750°С, поддерживая температуру в камере сгорания на входе в мельницу на заданном уровне, с коррекцией пос,леднего в зависимости от температуры на выходе мельницы, а корректировку подачи исходного материала осуществляют при отклонении температуры на входе мельницы от диапазона 250-750°С и мощности привода элеватора от заданного значения, причем при температуре меньще 250°С дополнительно увеличивают подачу исходного материала на 2-10% и при температуре выше 750°С уменьшают подачу исходного материала на 5-20%.

Сущность способа заключается в следую щем.

Изменение характеристик исходных материалов (размалываемость, минералогический состав, влажность) требует постоянной корректировки заданий на подачу количества исходного материала и температуру воздушного потока на входе мельницы. Косвенными показателями, характеризующими производительность мельницы по готовому продукту и влажность измельченного материала, являются, соответственно, на грузка элеватора, измеряемая как мощность (или ток) привода элеватора и температура пылевоздушного потока, измеренная на выходе мельницы. Кроме того, эта температура косвенно характеризует и величину внутримельничного заполнения.

Перечисленные косвенные показатели подлежат стабилизации. Задание на нагрузку элеватора выбирается экспериментальным путем, исходя из условия получения максимально возможной производительности с учетом ограничений на технологические возможности установленного оборудования. Задание на температуру пылевоздущного потока на выходе мельницы определяется из условия гарантированного высушивания материала до определенного уровня влажности и может быть оценено как-по экспериментальным данным, так и

путем балансовых расчетов.

Упреждающая информация о производительности мельницы содержится в показателе внутримельничного заполнения, основным измерителем которого является шум в первой камере. Поэтому в условиях нормального температурного режима управление загрузкой мельницы осуществляется путем- стабилизации шума первой камеры с учетом корректирующих сигналов, формируемых на основании информации, поступающей от датчиков мощности привода элеватора и температуры пылевоздущного потока на выходе мельницы. Эти корректирующие воздействия дают возможность осуществить компенсацию неучтенных сигналом шума первой камеры возмущений и, следовательно, эффективней осуществлять стабилизацию нагрузки элеватора.

Регулирование загрузки второй камеры, где производится домол крупки, осуществляется по сигналу датчика щума этой камеры путем перераспределения потока круп ки между камерами. В корректирующем сигнале от регулятора загрузки второй камеры к регулятору загрузки первой камеры нет необходимости, так как сигнал шума первой камеры практически без запаздывания фиксирует величину внутримельничного заполнения. Кроме того, колебания расхода крупки в распределитель могут привести к понижению качества регулирования по причине неинформативности этого корректирующего сигнала.

5 Регулирование температурного режима мельницы осуществляется путем изменения расхода топлива, подаваемого в камеру сгорания на входе в мельницу. В диапазоне температур в камере сгорания 250-750°С осуществляется следящее регулирование тем0, пературы в этой камере, причем уставка на температуру теплоносителя на входе мельницы меняется в зависимости от температу ры пылевоздушной смеси на выходе мельницы из условия стабилизации последней. Отсутствие жесткой уставки на температуру в камере сгорания дает возможность осуществлять оптимизацию температурного режима за счет косвенного учета меняющихся физических характеристик исходных компонентов и переменной производительности

0 помольного агрегата. Это дает возможность осуществлять экономию топлива.

Верхняя граница температуры (750°С) на входе мельницы определяется конструктивными особенностями камеры сгорания и помольного агрегата, а нижняя (250°С) -

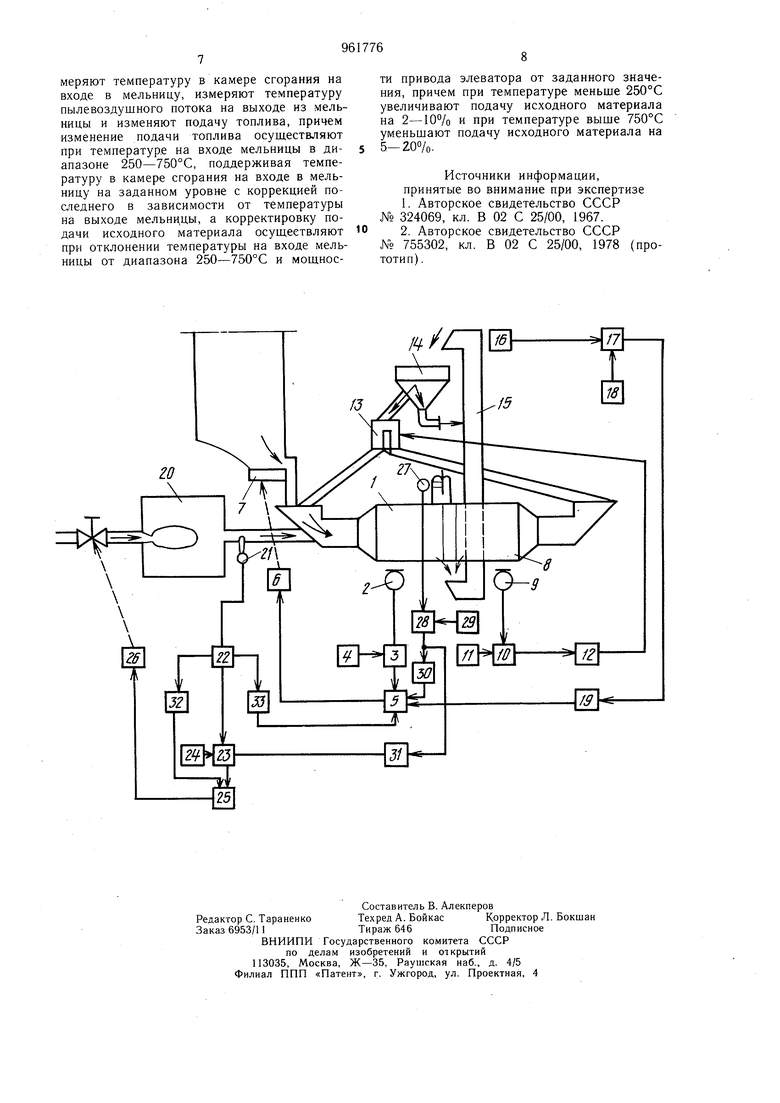

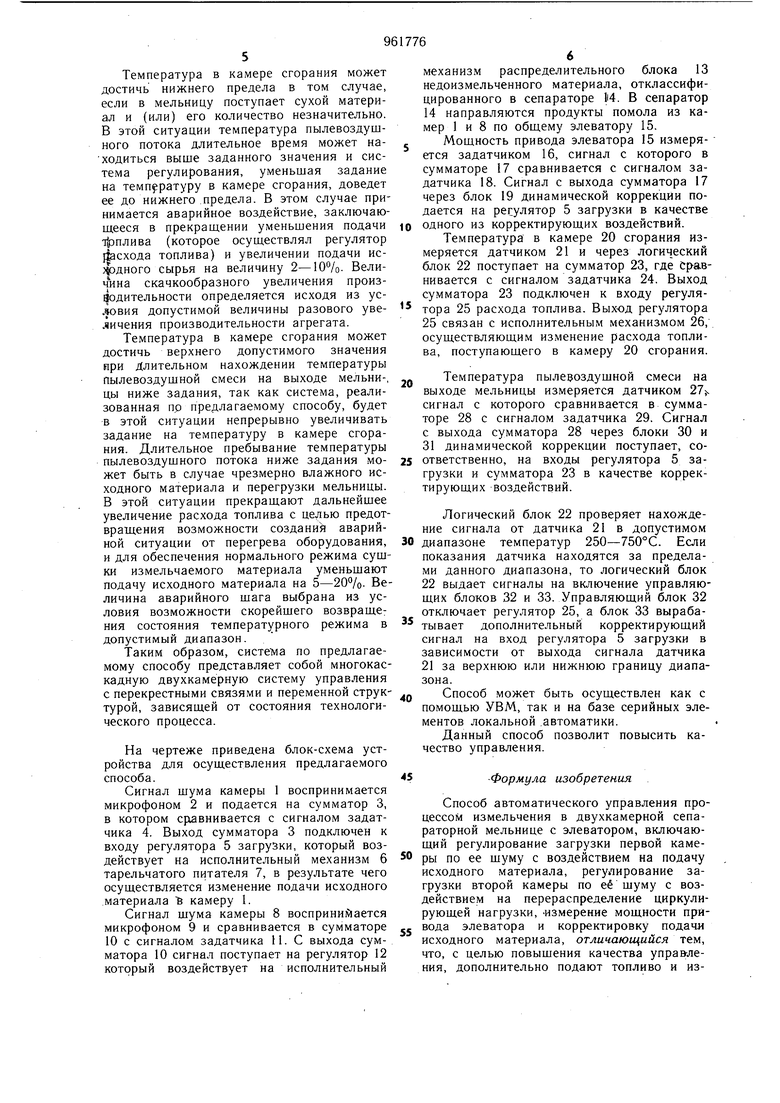

5 из условия возможности эффективного сжигания топлива и возможности подсушки загружаемого материала до влажности, исключающей «замазывание мельницы. Температура в камере сгорания может достичь нижнего предела в том случае, если в мельницу поступает сухой материал и (или) его количество незначительно. В этой ситуации температура пылевоздушного потока длительное время может находиться выше заданного значения и система регулирования, уменьшая задание на температуру в камере сгорания, доведет ее до нижнего предела. В этом случае принимается аварийное воздействие, заключающееся в прекращении уменьшения подачи фплива (которое осуществлял регулятор Дасхода топлива) и увеличении подачи ис)|одного сырья на величину 2-10%. Велич 1на скачкообразного увеличения производительности определяется исходя из условия допустимой величины разового увеличения производительности агрегата. Температура в камере сгорания может достичь верхнего допустимого значения при Длительном нахождении температуры пылевоздушной смеси на выходе мельни-, цы ниже задания, так как система, реализованная пр предлагаемому способу, будет в этой ситуации непрерывно увеличивать задание на температуру в камере сгорания. Длительное пребывание температуры пылевоздушного потока ниже задания может быть в случае чрезмерно влажного исходного материала и перегрузки мельницы. В этой ситуации прекращают дальнейщее увеличение расхода топлива с целью предотвращения возможности создания аварийНОЙ ситуации от перегрева оборудования, и для обеспечения нормального режима сушки измельчаемого материала уменьщают подачу исходного материала на 5-20%. Величина аварийного шага выбрана из условия возможности скорейшего возвраще: ния состояния температурного режима в допустимый диапазон. Таким образом, система по предлагаемому способу представляет собой многокаскадную двухкамерную систему управления с перекрестными связями и переменной структурой, зависящей от состояния технологического процесса. На чертеже приведена блок-схема устройства для осуществления предлагаемого способа. Сигнал шума камеры 1 воспринимается микрофоном 2 и подается на сумматор 3, в котором сравнивается с сигналом задатчика 4. Выход сумматора 3 подключен к входу регулятора 5 загрузки, который воздействует на исполнительный механизм 6 тарельчатого питателя 7, в результате чего осуществляется изменение подачи исходного материала Ъ камеру 1. Сигнал шума камеры 8 воспринимается микрофоном 9 и сравнивается в сумматоре 10 с сигналом задатчика 11. С выхода сумматора 10 сигнал поступает на регулятор 12 который воздействует на исполнительный механизм распределительного блока 13 недоизмельченного материала, отклассифицированного в сепараторе 14. В сепаратор 14 направляются продукты помола из камер 1 и 8 по общему элеватору 15. Мощность привода элеватора 15 измеряется задатчиком 16, сигнал с которого в сумматоре 17 сравнивается с сигналом задатчика 18. Сигнал с выхода сумматора 17 через блок 19 динамической коррекции подается на регулятор 5 загрузки в качестве одного из корректирующих воздействий, Температура в камере 20 сгорания измеряется датчиком 21 и через логич еский блок 22 поступает на сумматор 23, где Сравнивается с сигналом задатчика 24. Выход сумматора 23 подключен к входу регулятора 25 расхода топлива. Выход регулятора 25 связан с исполнительным механизмом 26, осуществляющим изменение расхода топлива, поступающего в камеру 20 сгорания. Температура пылеэоздущной смеси на выходе мельницы измеряется датчиком 27; сигнал с которого сравнивается в сумматоре 28 с сигналом задатчика 29. Сигнал с выхода сумматора 28 через блоки 30 и 31 динамической коррекции поступает, соответственно, на входы регулятора 5 загрузки и сумматора 23 в качестве корректирующих воздействий. Логический блок 22 проверяет нахождение сигнала от датчика 21 в допустимом диапазоне температур 250-750°С. Если показания датчика находятся за пределами данного диапазона, то логический блок 22 выдает сигналы на включение управляющих блоков 32 и 33. Управляющий блок 32 отключает регулятор 25, а блок 33 вырабатывает дополнительный корректирующий сигнал на вход регулятора 5 загрузки в зависимости от выхода сигнала датчика 21 за верхнюю или нижнюю границу диапазона. Способ может быть осуществлен как с помощью УВМ, так и на базе серийных элементов локальной .автоматики. Данный способ позволит повысить качество управления. Формула изобретения Способ автоматического управления процессом измельчения в двухкамерной сепараторной мельнице с элеватором, включающий регулирование загрузки первой камеры по ее шуму с воздействием на подачу исходного материала, регулирование загрузки второй камеры по её щуму с воздействием на перераспределение циркулирующей нагрузки, измерение мощности привода элеватора и корректировку подачл исходного материала, отличающийся тем, что, с целью повышения качества управления, дополнительно подают топливо и измеряют температуру в камере сгорания на входе в мельницу, измеряют температуру пылевоздушного потока на выходе из мельницы и изменяют подачу топлива, причем изменение подачи топлива осуществляют при температуре на входе мельницы в диапазоне 250-750°С, поддерживая температуру в камере сгорания на входе в мельницу на заданном уровне с коррекцией последнего в зависимости от температуры на выходе мельнццы, а корректировку подачи исходного материала осуществляют при отклонении температуры на входе мельницы от диапазона 250-750°С и мощности привода элеватора от заданного значения, причем при температуре меньще 250°С увеличивают подачу исходного материала на 2-10% и при температуре выще 750°С уменьшают подачу исходного материала на 5-20%.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 324069, кл. В 02 С 25/00, 1967. 2. Авторское свидетельство СССР

№ 755302, кл. В 02 С 25/00, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом пылеприготовления в пылесистемах с шаровыми барабанными мельницами и устройство для его осуществления | 1977 |

|

SU741938A1 |

| Способ управления процессом пылеприготовленияВ пылЕСиСТЕМАХ C шАРОВыМи бАРАбАННыМиМЕльНицАМи и уСТРОйСТВО для ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU820884A1 |

| Система управления процессом измельчения в мельнице замкнутого цикла | 1989 |

|

SU1694221A1 |

| Устройство для управления пылесисте-МОй C шАРОВыМи бАРАбАННыМи МЕльНицАМи | 1979 |

|

SU841686A1 |

| Способ автоматического управления загрузкой двухкамерной сепараторной мельницы и устройство для осуществления этого способа | 1975 |

|

SU551048A1 |

| Способ управления процессом обработки карбонатного материала и устройство для его осуществления | 1989 |

|

SU1696404A1 |

| Способ управления процессом измельчения в мельнице замкнутого цикла | 1987 |

|

SU1477474A1 |

| Устройство для регулирования загрузки измельчительного агрегата | 1981 |

|

SU990307A1 |

| Способ автоматического управления процессом активации гранулированных углеродсодержащих материалов во вращающейся печи | 1990 |

|

SU1736925A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАГРУЗКИ КОТЛА С ПЫЛЕСИСТЕМАМИ ПРЯМОГО ВДУВАНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2419746C2 |

Авторы

Даты

1982-09-30—Публикация

1981-02-16—Подача