входом первого ключа, второй вход которого соединён с выходом блока коррекции и с первым входом таймера,, выход которого соединен с первыми входами второго ключа, первого и второго пороговых элементов, выходы которых соединены с входами элемента И, выход которого соединен с вторым входом второго ключа, выход которого соединен с третьим входом регулятора, выход первого ключа через

последовательно соединенных второй сглаживающий фильтр, второй блок дифференцирования, третий блок определения модуля и третий адаптивный фильтр соединены с вторым входом таймера, выход третьего задатчяка опорных сигналов соединен с вторьм входом первого порогового элемента, а выход четвертого задатчика опорных сигналов с вторым входом второго порогового элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования загрузки измельчительного агрегата | 1981 |

|

SU990307A1 |

| Самонастраивающаяся система автоматического управления процессом мокрого измельчения | 1981 |

|

SU1018106A1 |

| Система автоматического управления измельчительным комплексом | 1983 |

|

SU1134237A1 |

| Система регулирования питания мельницы открытого цикла измельчения | 1981 |

|

SU992096A1 |

| Система автоматического регулирования загрузки мельницы | 1981 |

|

SU1007729A1 |

| Система адаптивного управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1480878A1 |

| Система автоматического управления циклом измельчения | 1983 |

|

SU1357072A1 |

| Устройство для диагностики состояния измельчительного агрегата | 1984 |

|

SU1192855A1 |

| Система управления измельчительным агрегатом | 1982 |

|

SU1101302A1 |

| Система автоматического управления одностадийным циклом мокрого измельчения | 1987 |

|

SU1491579A1 |

СИСТЕМА РЕГУЛИРОВАНИЯ ЗАГРУЗКИ ИЗМЕЛЬЧИТЕЛЬНОГО АГРЕГАТА, содержащая двигатель измельчительного агрегата, датчик мощности, задатчик мощности, первьй элемент сравнения, регулятор, пусковой элемент, двигатель питателя, датчик вибрации, детектор, первьй сглаживающий фильтр, задатчик уровня вибрации, первьй блок дифференцирования, первьй и второй блоки определения модуля, первьй и второй адаптивные фильтры, блок коррекции, масштабирующий усилитель, первьй и второй блоки суммирования, первьй и второй задатчик опорных сигналов, второй элемент сравнения и блок деления, причем вход датчика мощности соединен с выходом двигателя измельчительного агрегата, выход регулятора через пусковой элемент подключен к двигателю питателя, выход датчика вибрации через детектор соединен с входом первого сглаживающего фильтра, выход которого и выход задатчика уровня вибрации со1адинены с входами второго элемента сравнения, выход которого через последовательно соединенные первьй блок определения модуля и первьй . адаптивный фильтр соединен с одним входом первого блока суммирования, к другому входу которогоподключен выход первого задатчика опорных сиг- налов, а выход первого блока суммирования соединен с первым входом блока деления, к второму входу которого подключен выход второго блока суммирования, выход первого сглаживающего фшьтра соединен через последовательно соединенные первый блок дифференцирования, второй блок определения модуля, второй адаптивный фильтр и масштабирующий усили(Л тель с первым входом второго блока суммирования, к второму входу которого подключен выход второго задатчика опорных сигналов, выход блока деления соединен с первым-входом ,регулятора, а выход второго элемента сравнения через блок коррекции соединен с входом задатчика мощности, ; Од отличающаяся тем, что, О 00 СП с целью повьшения качества регулировав ния, она снабжена таймером, первым ивторым ключами, вторым блоком дифференцирования, третьим блоком определения модуля, третьим адаптивным фильтром, вторым сглаживающ№1 фильтром, третьим и четвертым задатчиками опорных сигналов, первым и -вторым пороговымиэлементами и элементом И, причем выходы задатчика мощности и датчика мощности соединены с входами первого элемента сравнения, выходы которого соединены с вторым входом регулятора и парным

Изобретение относится к автойатическому управлению процессов дробления и измельчения, преимущественно к устройствам управления измельчительных агрегатов .- конусных дробилок, стержневых, и: шаровых мельниц, мельниц са1«1оизмельчения, и может найти применение на дробильных и обогатительных .фабриках цветной и черной металлургии, химической промьшленности и промышленности строительных материалов.

Известно устройство для регулиронания загрузки измельчительного агрегата, преимущественно конусной дробилки, содержащее двигатель конусной дробилки, который через датчик мощности соединен .с одним из входов регулятора, другой вход которого соединен с задатчиком мощности, вькод которого соединен с датчиком мощности, а выход регулятора через пускорегулирующую аппаратуру подключен к двигателю питателя Cl3,

Недостатком известного устройства является возможность возникновения аварийных ситуаций - переполнение дробилки измельчаемьм материалом, пр (максимизации производительности по параметрам сигнала мощности.

Наиболее близким к изобретению по технической супуюсти является система регулирования загрузки измельчитального агрегата, содержащая двигатель измельчительного агрегата, датчик мощности, задатчик мощности, первьй элемент сравнения, регулятор пусковой элемент, двигатель питателя, датчик вибрации, детектор, первый сглаживающий фильтр, задатчик

уровня вибрации, первьй блок дифференцирования, первьй и второй блоки определения модуля, первьй и второй адаптивные фильтры, блок коррекции, масштабирзпощий блок, первьй и второй блоки-суммирования, первый и второй задатчики опорного сигнала, второй элемент сравнения и блок деления, причэм вход датчика мощности соединен с выходом двигателя измельчительного агрегата, выход регулятора через пусковой элемент подключен к двигателю питателя, выход датчика вибраций через детектор соединен

5 с входом первого сглаживающего фильтра, выход которого и вькод за- датчика уровня вибрации соединен с входами второго элемента сравнения, выход которого через последовательно

0 соединенные первьй блок определения модуля и первьй адаптивный фильтр соединен с входом первого блока суммирования, к другому входу которого подключен выход печного задатчика

5 опорных сигналов, а выход первого блока суммирования соединен с- первым входом блока деления, к второму входу которого подключен выход второго блока суммирования, выход

0 .первого сглаживающего фильтра соединен через последовательно соеди ненные первьй блок дифференцирования, второй блок определения модуля, второй адаптивный фильтр и масштабирующий усилитель с Первым входом

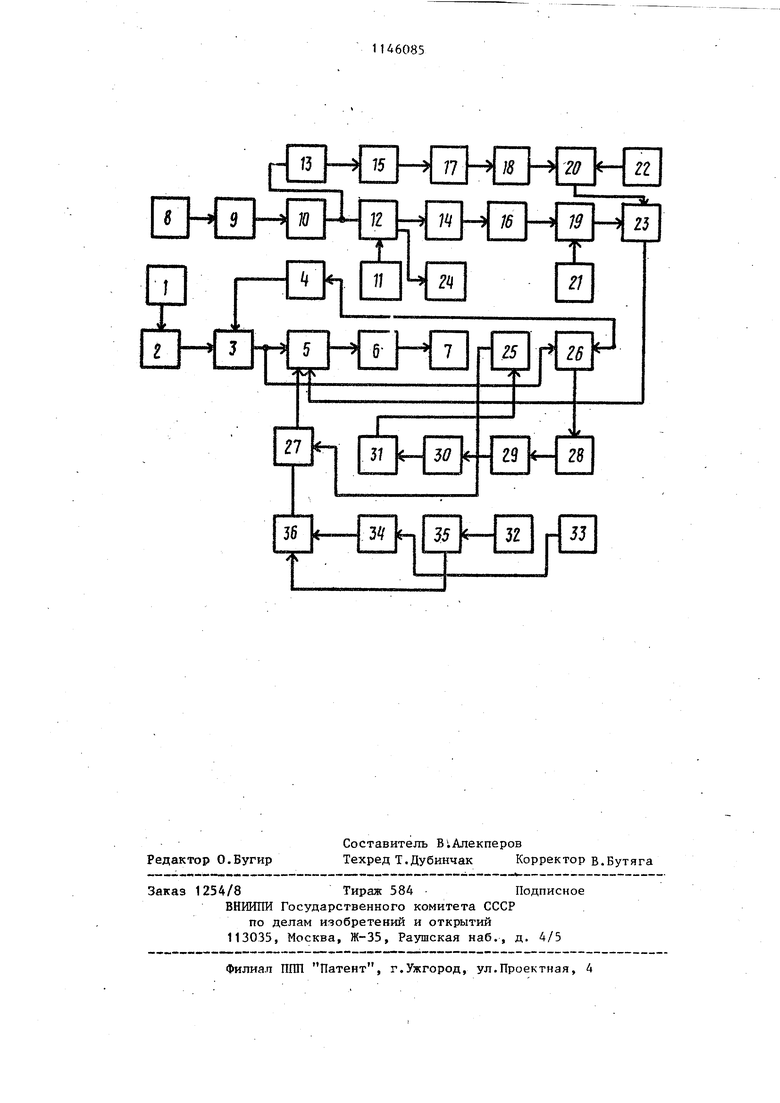

5 второго блока суммирования, к второму входу которого подключен выход второго задатчика опорных сигналов, выход блока деления соединен с пер0вым входом регулятора, а выход второго элемента сравнения через блок коррекции соединен с входом задатчика мощности 2. Недостатком известной системы является неучет изменяющихся динамичес ких свойств объекта регулирования. Цель изобретения - повьшение качества регулирования. Эта цель достигается тем, что сис тема регулирования загрузки измельчительного агрегата, содержащая двигатель измельчительного агрегата, датчик мощности, задатчик мощности, первьй элемент сравнения, регулятор, пусковой элемент, двигатель питателя, датчик вибрации, детектор, первь сглаживающий фильтр, задатчик уровня вибрации,первьй блок дифференцирования, первьй и второй блоки определения модуля, первый и второй адаптивные фильтры, блок коррекции, масштабирующий усилитель, первьй и второй блоки суммирования, первьй и второй задйтчики опорных сигналов второй элемент сравнения и блок деле ния, причем вход датчика мощности соединен с выходом двигателя измельчительного агрегата, выход регулятор через пусковой элемент подключен к двигателю питателя, выход датчика вибраций через детектор соединен с входом первого сглаживающего фильтра выход которого и выход задатчика уровня вибрации соединены с входами второго элемента сравнения, выход которого через последовательно соединенные первьй блок определения модуля и первьй адаптивный фильтр соединен с одним входом первого блока суммирования, к другому входу которого подключен выход первого задатчика опорных сигналов, а выход первого блока суммирования соединен с первым входом блока деления, к второму входу которого подключен выход второго блока суммирования, выход первого сглаживающего фильтра соединен через последовательно соединенные первьй блок дифференцирования, второй блок определения модуля второй адаптивный фильтр и масштабирующий усилитель с первым входом вто рого блока суммирования, к второму входу которого подключен выход второго задатчика onqpHjix сигналов, выход блока деления соединен с первым входом регулятора, а выход второго элемента сравнения через блок коррек ции соединен с входом задатчика мощности, снабже:: таймером, первым и вторым ключами, вторым блоком дифференцирования, третьим блоком определения модуля, третьим адаптивным фильтром, вторым сглаживающим фильтром, третьим и четвертым задатчиками опорных сигналов, первьм и вторьЫ пороговыми элементами и элементен И, причем выходи задатчика мощности и датчика мощности соединены с входами первого элемента сравнения, выходы которого соединены с вторым входом регулятора и первым входом первого ключа, второй вход которого соединен с выходом блока коррекции и с первым входом таймера, выход которого соединен с первьми входами второго ключа, первого и второго пороговых элементов, выходы которых соединены с входами элемента И, выход которого. соединен с вторым входом вт.орого ключа, выход которого соединен с третьим входом регулятора, выход первого ключа через последовательно соединен|ные второй сглаживающий фильтр, второй блок дифференцирования, третий блок определения модуля и третий адапТ1-ШНЫЙ фильтр соединены с вторым входом таймера, выход третьего задатчика опорных сигналов с вторым входом первого порогового элемента, а выход четвертого задатчика опорных сигналов - с вторым входом второго порогового элемента. На чертеже представлена блок-схема .устройства. Система состоит из двигателя, 1. измельчительного агрегата, электри-. 4fecKH соединенного датчиком 2 мощ- ности с первым элементом 3 сравнения, на вход которого подается .также сигнал с задатчика 4 мощности, а его выход через регулятор 5, пусковой элемент 6 подключен к двигателю 7 питателя. Система содержит контзф адапт1-шной статической коррекции, включающий датчик 8 вибрации, детектор 9, первьй сглаживающий фильтр 10, задатчик 11 уровня вибрации, второй элемент 12 сравнения, первьй блок 13 дифференцирования,,первьй 14 и второй 15 блоки определения модуля сигналов, первьй второй 17 адаптивнь1е фильтры, масштабирующий усилитель 18,первьй 19 и втброй 20 блоки суммирования, первьй 21 и второй 22 задатчи1си опорных сигналов, блок 23 деления, блок 24 коррекции. Кроме

того, система, содержит контур динамической коррекции, включающий таймер 2 первьй 26 и второй 27 , второй сглаживающий фильтр 28, второй блок 29 дифференцирования, третий блок 30 определения модуля, третий адаптивный фильтр 31, третий 32 и четвертый 33 задатчики опорных сигналов, первьй 34 и второй 35 пороговые элементы, элемент И 36.

В качестве блоков 14, 15 и 30 определения модуля использованц элементы определения модуля стандартных субблоков КТС ЛИУС-СУПС типа БМАР1, в качестве блоков 13 и 29 дифференцирования использованы блоки типа БМАД, в качестве адаптивных фильтров - блоки Tiffla БМАФ.

Система осуществляет регулирова- ние измельчительным агрегатом, .в качестве .которого может быть конусная дробилка, стержневая шти шаровая мельница, или мельница самоизмельчения, следующим образом.

Выходной сигнал датчика 2 мощноети сравнивается в элементе 3 сравнения ссигналом от задатчика 4 и через регулятор 5, пусковой элемент 6 поступает на двигатель 7 питателя. Одновременно датчик 8 вибраций преобразует колебания наружного конуса (для конусных дробилок) или вибраций на коренном подшипнике (для мельниц) ,в переменное напряжение, которое выпрямляется детектором 9 и сглаживается фильтром 10. Сигнал текущего уровня вибраций для всех типов измельчительных агрегатов является индикатором заполнения измельчительным материалом, а для мельниц изменение характера -вибраций характеризует динамические свойства измельчительного агрегата по каналу: изменяющийся тип руды по крупности и измельчаемости - запас материала в агрегате.

Сглаженный сигнал уровня вибраций с выхода фильтра 10 поступает на вход блока.13 дифференцирования и на вход элемента 12 сравнения, с другим выходом которого соединен выход задатчика 11 уровня вибрации. Сигнал рассогласования с выхода элемента 12 сравнения поступает на вход блока 14 определения модуля и на вход блока 24 коррекции задания. Еели величина рассогласования превьппает допустимый уровень, блок 24 изменяет задание задатчику 4 мощности.

npt-гчем для конусных дробилок задание снижается, а для мельниц увеличивается. Это объясняется тем, что увеличение уровня вибраций для конусных дробилок может быть вызвано увеличением количества материала в камере дробления и его крупности, что ведет к переполнению дробилки, подпрессовке конусаИ выдаче некондиционного по крупности материала в разгрузке. Увеличение уровня вибраций для стержневых и шаровых мельниц характеризует процесс уменьшения заполнения мельниц материалом, что вызьюает переизмельчение материала и может привести к разрушению брони мельниц внутримельничной загрузкой. Для мельниц Самоизмельчения повыпение уровня вибраций характеризует процесс повышения крупности внутримельничной загрузки и уменьшение содержания твердого в пульпе.

Для всех типрв измельчительных агрегатов повьшение уровня вибрации ведет к снижению производительности по готовому продукту.

Исследованиями.установлено, что процесс повь1шения уровня вибрации характеризует изменение характеристик перерабатьшаемого материала по крупности (содержание крупных классов) , по измельчаемости (времени измельчения до заданной крупности).

Сигнал уровня вибрации 5 с фильтра 10 поступает на блок 13 дифференцирования, где определяет.ся произв.одт ная сигнала на фиксированном интер- вале времени контроля. Сигнал скорости изменения уровня вибрации поступает на второй блок 13 определения модуля и далее на второй адаптивный фильтр 17, с выхода которого получают оценку максимального значения модуля реальной производной i сигнала /уровня вибрации : . Сигнал с выхода блока 17 умножается в блоке 18 на постоянную величину, равную тп, и далее складывается в элементе 12 сравнения с сигналом Rj о задатчика 22. Сигнал рассогласования с выхода элемента 12 сравнения поступает через блок 14 определения модуля и первый адаптивный фильтр 16 на первьй блок 19 суммирования, на второй вход которого поступает сигнал от первого задатчика 21 опорного сигнала. В блоке 23 деления осуществляется вычисление коэффициента ста7

тической коррекции V, характеризующего изменяющиеся статические свойства измельчительного агрегата по выражению

k--(+1с)(т5 + ) ,

где Е - максимальное значение модуля рассогласования .сигналов текущего и заданного уровня вибрацииs - максимальное значение модуля реальной производной величины уровня вибрации; )iA2 постоянные настраиваемые

величины.

Коэффициент коррекции 1 с выхода блока 23 поступает на вход регулятора 5, парируя изменяющиеся статические свойства измельчительного агрегата.

Таким образом осуществляется оптимальная по статическим свойствам коррекция величины управляющего сигнала от регулятора 5. В случае постоянства уровня вибрации коэффициент коррекции равен нулю. Одновременно с изменением задания от блока 24 коррекции в контуре динамической коррекции осуществляется помехозащищенная активная идентификация динамического параметра измельчительного агрегата, пропорционального времени достижения первой производной модуля сигнала рассогласования с выхода элемента 3 своего максимального значения, от начального момента времени, совпадающего с моментом изменения задания. Блок 24 запускает таймер 25 и разрешает прохождение сигнала рассогласования

460858

с выхода элемента 3 сравнения через ключ 2G на сглаживающий фильтр 28. Сглаженное значение сигнала с выхода блока 28 поступает через блок,29 5 дифференцирования и блок 30 опреде- , ления модуля на адаптивный.фильтр 31 , который выделяет максимальное значение модуля производной сигнала рассогласования и останавливает тай0 мер 25 в момент, когда вторая производная модуля рассогласования равна нулю. Сигнал-с выхода таймера 25 поступает на два пороговых элемента 34 и 35, величины порогов

5 |В которых задаются задатчиками 32 и 33. Если оцененное в таймере время Т находится в пределахТ „ Т Т, то сигналы с пороговых элементов J4 и 35 поступают на элемент И, который

0 открьгоает ключ 27, разрешая прохождение сигнала динамической коррекции от таймера 25 на регулятор 5, изменяющий коэффициент при интегральной составляющей ПИ закона регулирования пропорционально величине сигнала с выхода таймера 25.

Если оцененное значение параметра Т выходит за пределы диапазона мс(их:К сигнал коррекции на

Q регулятор 5 не подается, управление остается прежним.

Таким образом осуществляется компенсация изменякндихся динамических свойств измельчительного агрегата (постоянной времени и времени

5 запаздьгоания).

Улучшается качество формируемого устройством переходного процесса, снижаются возможности возникновения аварийных ситуаций.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОИЗВОДИТЕЛЬНОСТИ ДРОБИЛОК | 0 |

|

SU405594A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для регулирования загрузки измельчительного агрегата | 1981 |

|

SU990307A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1985-03-23—Публикация

1983-12-08—Подача