Изобретение относится к прокатному производству и может быть использовано при холодной прокатке и дрессировке листов и полос.

Цель изобрете1дая - снижение серпо видности прокатанной полосы, имеющей исходную клиновидность.

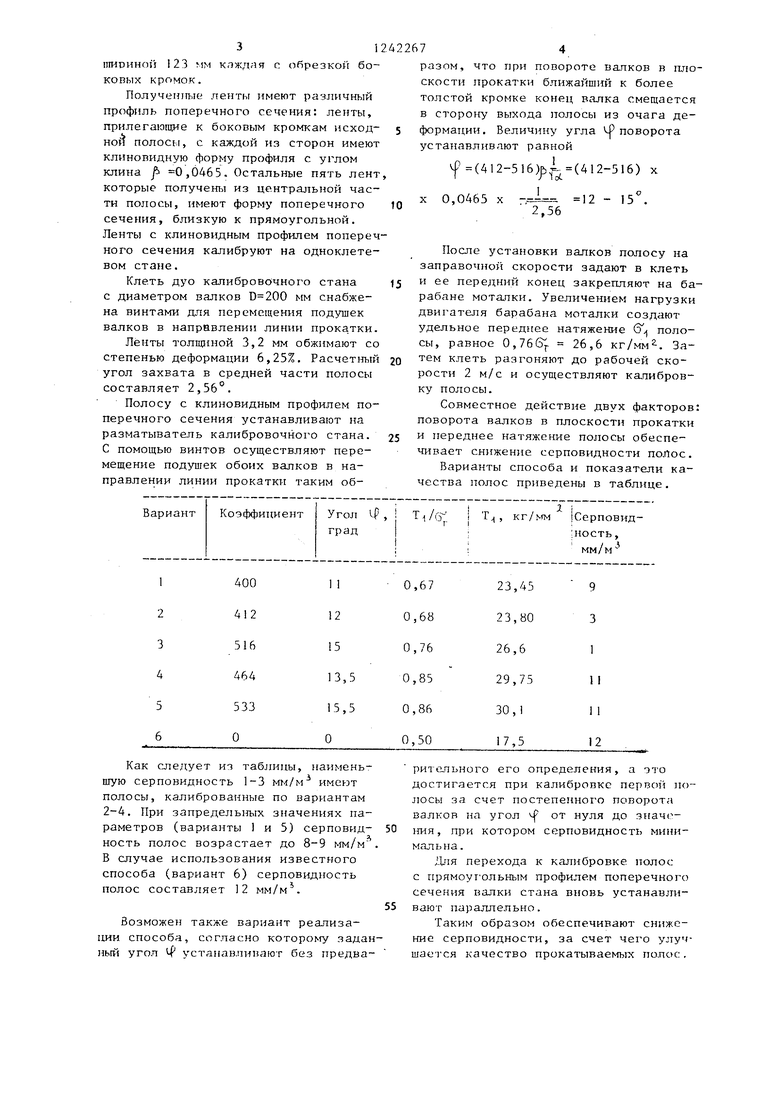

На чертеже изображено расположе ние валков относительно полосы при прокатке, вид сверху.

Деформадию заготовки 1 осуществляют парой дилиндрических валков 2, оси вращения которых параллельны. К полосе прикладывают переднее натяжение 1 . Величина удельного передне го натяжения составляет 0,68-0,85 от предела текучести материала заготовки 1. Заготовка 1 имеет клиновидную форму поперечного сечения с углом клина, равным р . При входе полосы в очаг деформадии валки 2 поворачивают в плоскости прокатки в направлении вь1хода полосы из очага деформадии со стороны более толстой крчомки. Поворот валков 2 осуществляют на угол от оси, перпендикулярной оси прокатки.

Так как кромки заготовки имеют разную толщину, вытяжка осуществляется поворотом пары валков на один и тот же угол относите пьно оси, пер- , пендикулярной оси прокатки MN, ние металла в очаге деформации проходят в соответствии с законом наименьшего сопротивления в направлерши век- тора АС, лежап1его на оси прокатки 00 . Вектор АС представляет собой сумму вектора АВ, лежащего на оси MN, и нормального к нему вектора AD. За счет течения металла в направле- рши вектора АЕ происходит удлинение прокатываемой заготовки I, а за счет течения металла в направлении вектора AD - увеличение ее ширины. Таким образом, относительный избыток металла на левой крбмке заготовки 1. уходит не на избыточное удлинение этой кромки, приводящее к искривлению полосы, а на ее уширение, что в сочетании с удельньп передним натяжением, равным 0,68-0,85 предела текучести материала заготовки 1, обеспечивает получение Готовой полосы с минимально возможной серповидностью. Зависимость угла Р , при котором серповидность минимальна, от углов ог и 3 определяют экспериментально. Установлено, что при вагтичине коэффи

5

0

циента, меньшей 412, кривизна не устраняется даже при величине удельного переднего натяжения-более 0,85б, когда не исключена возможность обрыва, переднего конда полосы заготовки вследствие технически неизбежных колебаний натяжения, неоднородности свойств заготовки, нестабильности скоростей валков. Увеличение коэффициента более 516 не уменьшает серпо- видности, а только увеличивает уширение полосы, осевые нагрузки под- пшпников валков и усиление прокатки, что нецелесообразно.

При величине удельного переднего натяжения большей, чем 0,85 предела текучести материала, не исключена возможность обрыва полосы. При величине этого коэффициента менее 0,68 не обеспечивается выравнивание вытяжек и опережений по ширине полосы, и в результате не устраняется полно стью серповидность. Совместное действие двух факто5 ров; поворота валков в плоскости прокатки в сторону выхода полосы из очага деформации со стороны более толстой кромки с регламентированной величиной угла поворота, а также регла- ментироваьпюе значение удельного переднего натяжения позволяют получить полосу с минимально возможной серпо- видностью и таким образом улучшить ее качество.

П р и м е р. орячекатаные поло сы профилеразмера 5,5x920 м из стали подвергают соляно-кислотному травлению в линии непрерывного травильного агрегата. Полосы имеют двояковынук- льй симметричнь Й (чечевицеобразньй) профиль поперечного сечения. При травлении осуществляют обрезку кромок полосы. Ширина полосы после травления 890 мм. Травленую полосу прокатывают на непрерывном четырех- клетевом стане кварто 1700 до толищ- ны 3,2 мм. Свернутые в рулон полосы отжигают в одностопной копаковой печи с температурой отжига 690 С. Полное время отжига 160 ч. Отожженные полосы дрессируют на одноклетевом дре.ссировочном стане 1700. Степень де юрмации при дрессировке составляет 1,1%. Металл после дрессировки сохраняет чечевицеобразный профиль

0

0

5

0

5

поперечного сечения и имеет величину предела текучести кг/мм ,

После дрессировки полось; разрезают вдоль (распускают-) на семь лент

ШИРИНОЙ 123 мм каждая с (эбрезкой боковых кромок.

Получеи1гые лентьг имеют различный профиль поперечного сечения: ленты, прилегающие к боковым кромкам исход- НОИ полосы, с каждой из сторон имеют клиновидную форму профиля с углом клина ji 0,0465. Остальнь1е пять лент которые получешз из центральной части полосы, имеют форму поперечного сечения, близкую к прямоугольной. Ленты с клиновидным профилем поперечного сечения калибруют на одноклете- вом стане.

Клеть дуо калибровочного стана с диаметром валков мм снабжена винтами для перемещения подушек валков в направлении линии прокатки.

Ленты толщиной 3,2 мм обжимают со степенью деформации 6,25%. Расчетный угол захвата в средней части полосы составляет 2,56°.

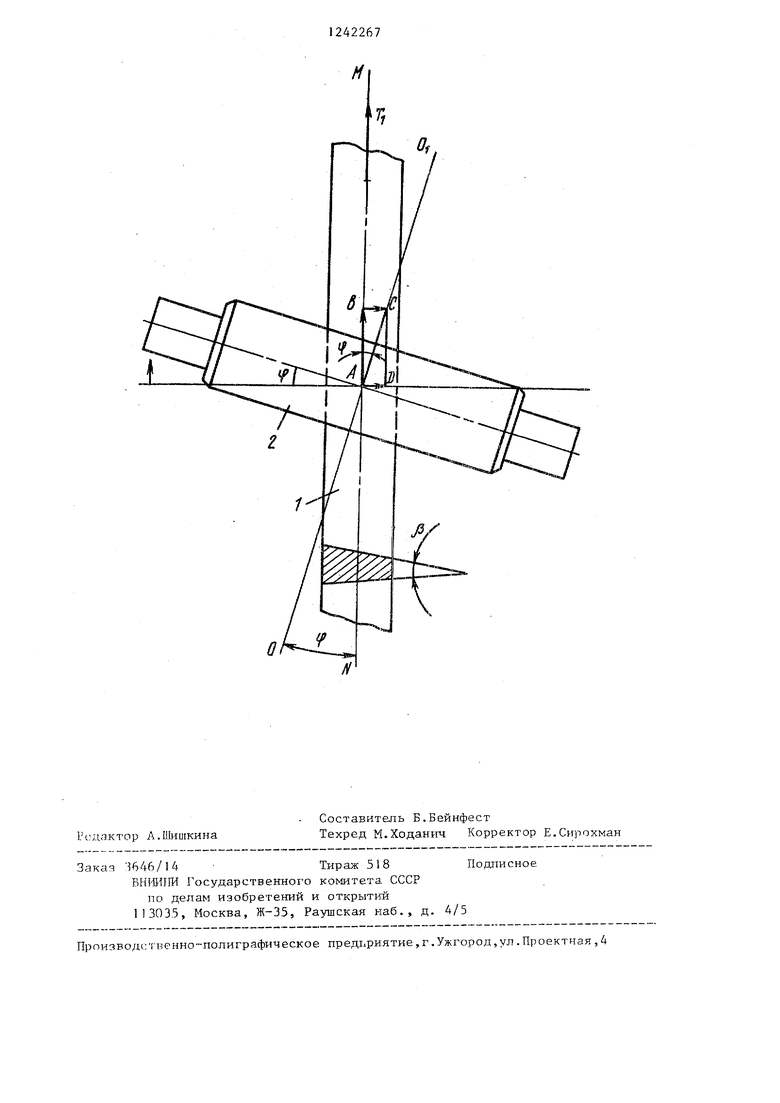

Полосу с клиновидным профилем поперечного сечения устанавливают на разматыватель калибровочного стана. С помощью винтов осуществляют перемещение подушек обоих валков в направлении линии прокатки таким обКак следует из таб;п1цы, наименьшую серповидность 1-3 мм/м имеют полосы, калиброванные по вариантам 2-4. При запредельных значениях параметров (варианты 1 и 5) серповидность полос возрастает до 8-9 мм/м В случае использования известного способа (вариант 6) серповидность полос составляет 12 мм/м.

Возможен также вариант реализации способа, согласно KOTOpohry задан- 1ьгй угол tf устанавливают без предваразом, что при повороте вапков в плоскости прокатки ближайший к более толстой кромке конец валка смещается в сторону выхода полосы из очага деформации. Величину угла Ц- поворота устанавливают равной

vp(412-516)jbi (412-516) X

X 0,0465 X

. 12 2,56

15

После установки вапков полосу на заправочной скорости задают в клеть и ее передний конец закрепляют на барабане моталки. Увеличением нагрузки двигателя барабана моталки создают удельное переднее натяжение б полосы, равное 0,766 26,6 кг/мм. Затем клеть разгоняют до рабочей скорости 2 м/с и осуществляют калибровку полосы.

Совместное действие двух факторов поворота валков в плоскости прокатки и переднее натяжение полосы обеспечивает снижение серповидности поЛос.

Варианты способа и показатели качества полос приведены в таблице.

рительного его определения, а ото достигается при калибровке nepeoii полосы за счет постепенного поворота валков на угол f от нуля до знач.}тя, при котором серповидность минимальна.

Для перехода к калибровке полос с прямоуг ольным профилем поперечного сечения валки стана вновь устанавяивают параллельно.

Таким образом обеспечивают снижение серповидности, за счет чего улуч- шаеч ся качество прокатываемых полос:.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРЕССИРОВКИ ОТОЖЖЕННОЙ СТАЛЬНОЙ ПОЛОСЫ | 2011 |

|

RU2464115C1 |

| Способ производства сварных труб | 1985 |

|

SU1230711A1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО ПРОКАТА | 2020 |

|

RU2737526C1 |

| СПОСОБ ДРЕССИРОВКИ СТАЛЬНЫХ ОТОЖЖЕННЫХ ПОЛОС | 2012 |

|

RU2492947C1 |

| СПОСОБ ПРОКАТКИ ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 2017 |

|

RU2650464C1 |

| Способ изготовления сварных труб и стан для его осуществления | 1985 |

|

SU1301516A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2008 |

|

RU2365440C1 |

| СПОСОБ ДРЕССИРОВКИ СТАЛЬНЫХ ГОРЯЧЕКАТАНЫХ ПОЛОС | 2012 |

|

RU2492006C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2615670C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2492945C1 |

14-дактор Л.и.1ншкина

Составитель Б.Бейнфест

Техред М.Ходанич Корректор Е.Сирохман

Закггз 646/14Тираж 518Подписное

ВНШГШ Государственно1ю комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-полиграфическое предприятие,г.Ужгород,ул.Проектная,4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Экспресс-информация | |||

| Черная металлургия | |||

| Сер | |||

| Прокатное и трубное производство | |||

| -М.:Черметинформация, 03.01.85, с.1-4. | |||

Авторы

Даты

1986-07-07—Публикация

1985-01-31—Подача