Изобретение относится к прокатному производству и может быть использовано для получения трапециевидных (в пластовом положении - клиновидных) профилей, служащих заготовками для волочения коллекторных полос, используемых в производстве электрических машин постоянного тока.

Известен способ изготовления проката различной по ширине толщины путем прокатки в специальной клети с наклонным нижним рабочим валком и верхними профилирующими рабочими роликами [1]. Недостатками способа [1] являются повышенный износ валков и сложность настройки и регулировки роликов.

Известны способы прокатки полос с переменной толщиной по ширине, причем в качестве заготовки применяется прокатанная полоса прямоугольного сечения. Прокатка может производиться как в двух последовательно расположенных клетях дуо [2], так и в клети кварто [3], причем клети имеют валки ступенчатой формы. Известен также способ прокатки прямоугольной полосы в закрытом калибре, образованном прямоугольным ручьем нижнего валка и цилиндрическим выступом верхнего валка, входящим в нижний ручей [4]. К недостаткам указанных способов, особенно способов, относящихся к прокатке в закрытых калибрах, следует отнести повышенный износ валков и необходимость иметь точные размеры сечения заготовки во избежание переполнения или незаполнения калибра.

Известен способ изготовления трапециевидного профиля путем горячей прокатки на непрерывном трехклетевом стане [5]. Заготовка прямоугольного поперечного сечения прокатывается сначала в клети с вертикальными валками для калибрования размера, определяемого шириной конечного трапециевидного профиля. Далее заготовка задается в первую клеть с наклонными к горизонтали осями валков. За первой клетью помещена массивная боковая проводка, которая препятствует искривлению (серпению) и поперечному смещению полосы, возникающим в результате прокатки ее в наклонных валках в условиях неравномерной деформации по ширине. При этом в заднем конце полосы создаются значительные напряжения, снимаемые после прохождения через вторую клеть. Следующая, третья клеть также имеет наклонные валки. Наклон валков в клетях регулируют таким образом, чтобы в каждой точке по ширине полосы соотношение коэффициентов высотной деформации (коэффициентов обжатия) при переходе ее из одной клети в другую было одинаковым. Между второй и третьей клетью создается натяжение, которое также препятствует возникновению серповидности.

Этот способ, принятый в качестве наиболее близкого аналога, имеет следующие недостатки. Прокатка в наклоненных друг к другу валках или в конических калибрах чрезвычайно неустойчива из-за того, что раскат перед клетью со значительной силой угоняется на шейку валка в сторону большего зазора (этот процесс подробно рассмотрен в статье [6]). Направляющие проводки или линейки манипулятора не всегда могут удержать раскат от такого угона. За счет неравномерного обжатия по ширине при прокатке прямоугольной заготовки на трапециевидную скорость выхода полосы из валков будет возрастать от толстой к тонкой ее кромке. Это приводит к тому, что выходящая из клети полоса проявляет серповидность, т.е. появляется кривизна полосы в поперечном направлении. При этом возникает значительное силовое воздействие полосы на проводку. Например, расчет показывает, что при горячей прокатке в одной из предчистовых клетей 350 прямоугольной заготовки 20×100 мм из кадмиевой бронзы БрКд1 на трапециевидный профиль с углом 4° (температура прокатки 800°С, степень деформации 50%) усилие, с которым выходящая из валков полоса действует на проводку, составляет ~0,1 МН [7]. Значительные усилия, с которыми полоса прижимается к проводке, вызывают задиры на боковой поверхности проката, особенно при прокатке полос из металлов, склонных к налипанию, в частности из меди и медных сплавов. Это затрудняет дальнейшую обработку полос волочением и приводит к браку.

При определенных условиях, например если полоса тонкая и широкая, она теряет устойчивость в поперечном направлении и со стороны тонкой кромки на ней образуется волнистость. Это обстоятельство также создает трудности при прокатке в наклонных валках в связи со сложностью дальнейшей обработки такой волнистой полосы прокаткой или волочением.

Техническая проблема, на решение которой направлено изобретение, заключается в повышении качества трапециевидного профиля.

Технический результат, достигаемый при реализации изобретения - устранение серповидности профиля при прокатке.

Заявляемый способ прокатки трапециевидного профиля включает прокатку прямоугольной заготовки с формированием из этой заготовки трапеции при использовании по крайней мере двух проходов в валках с клиновидным межвалковым зазором.

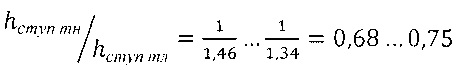

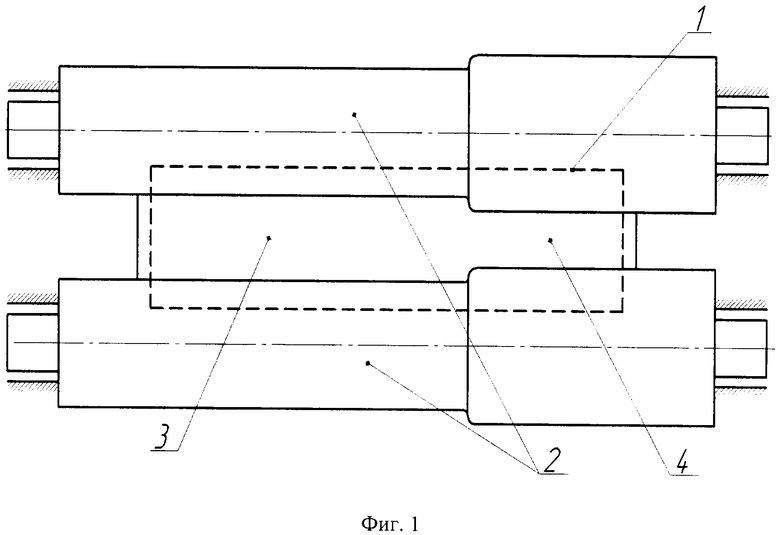

Технический результат достигается тем, что промежуточной заготовке придают форму поперечного сечения, составленного по меньшей мере из двух неконгруэнтных прямоугольников (см. фиг. 1), обращенных друг к другу меньшими сторонами и симметричных относительно прямой линии, перпендикулярной оси прокатки и лежащей в плоскости, параллельной плоскости осей валков. Причем отношение толщины тонкой части полученного ступенчатого сечения к толщине толстой части этого сечения выдерживают в пределах 0,6...0,85, а отношение ширины тонкой части к ширине толстой части выдерживают в пределах 0,7…0,9. При получении промежуточной ступенчатой заготовки из исходной заготовки прямоугольного сечения отношение относительного обжатия в пределах толстой части к относительному обжатию в пределах тонкой части составляет 0,6…0,9.

Во избежание образования закатов на поверхности трапециевидного профиля переходная ступень от толстой к тонкой части промежуточной заготовки выполнена с углом наклона ступени, соответствующим, например, общепринятым значениям выпусков прямоугольных калибров 8…12°, и с закруглениями в углах сечения ступени.

Существенным в предлагаемом способе является то, что сначала из прямоугольной заготовки формируют промежуточную ступенчатую заготовку путем прокатки в клети с валками ступенчатой формы и далее получают клиновидный (трапециевидный) профиль путем прокатки промежуточной ступенчатой заготовки в валках чистовой клети с клиновидной межвалковой щелью. При этом валки чистовой клети имеют угол конусности, соответствующий углу прокатываемого трапециевидного профиля, и настроены на необходимые размеры готового профиля.

Сущность изобретения поясняется чертежами, на которых изображены:

- на фиг. 1 - схема получения промежуточной ступенчатой заготовки из исходной прямоугольной заготовки,

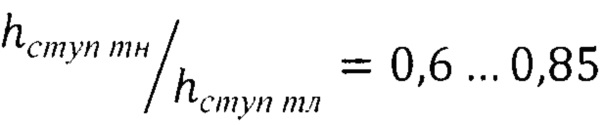

- на фиг. 2 - схема получения профиля трапециевидного сечения из промежуточной заготовки ступенчатого сечения,

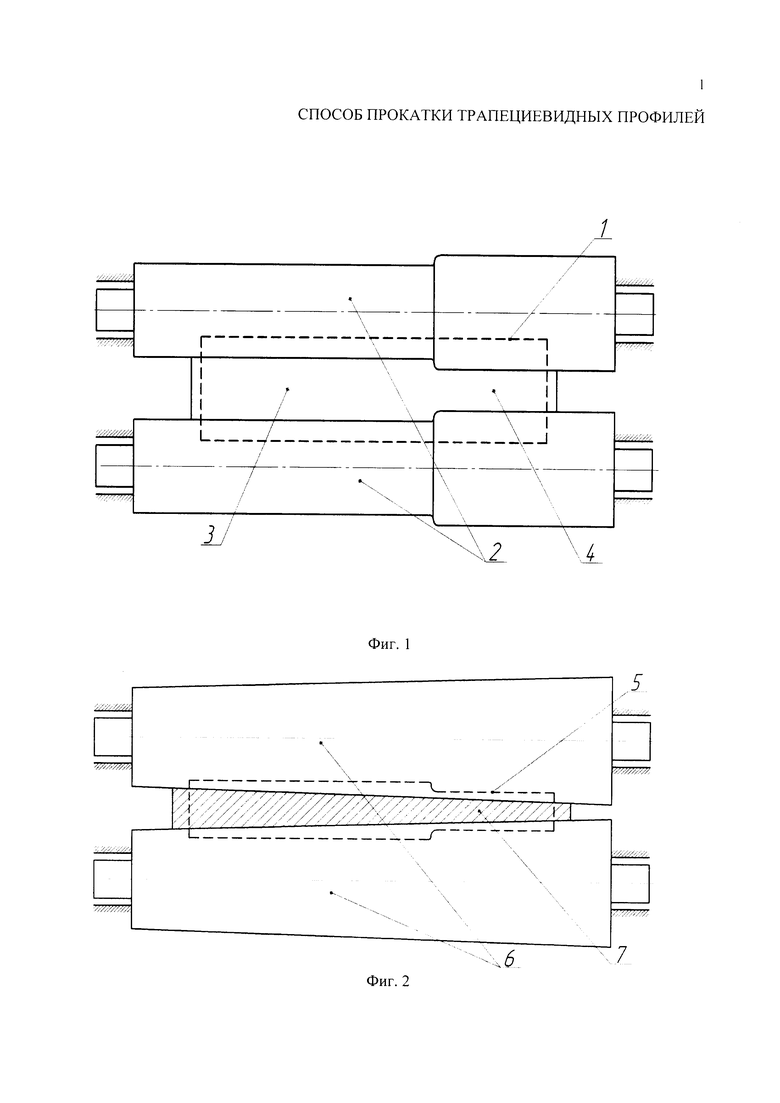

- на фиг. 3 - схема деформации промежуточной ступенчатой заготовки посредством прокатки на ступенчатых валках.

Исходную заготовку 1 (на фиг. 1 ее контур образован штриховой линией) подвергают прокатке в клети с валками 2 ступенчатой формы, распределяя деформацию по ширине заготовки 1 таким образом, чтобы относительное обжатие в пределах более толстой и широкой части 3 составляло, как отмечено выше, 0,6…0,9 от обжатия в пределах тонкой и узкой части 4. Серповидности в этом случае не возникает, т.к. толстая и широкая часть заготовки обладает по отношению к тонкой части значительно большей жесткостью, она сдерживает течение металла в длину в пределах тонкой и узкой части заготовки, и металл в пределах узкой части более интенсивно течет в ширину. Далее на основе теоретического анализа процесса приведено развернутое обоснование этой ситуации.

Далее промежуточную заготовку 5 (фиг. 2) подвергают деформации в валках 6 с клиновидной межвалковым зазором. За счет того что заготовке 5 была придана ступенчатая форма сечения, практически устраняется неравномерность деформации по ширине, поэтому серповидность у получаемого трапециевидного профиля 7 отсутствует. При необходимости получения профиля с иным углом и толщиной межвалковый зазор уменьшают или увеличивают и получают профиль с требуемыми размерами и углом сечения.

Процессу прокатки клиновидной полосы свойственны отрицательные тенденции, порождаемые асимметрией распределения обжатия и скорости течения металла по ширине профиля: склонность к поперечному смещению заготовки (угону) на входе в валки и изгибу полосы в горизонтальной плоскости (серпению) на выходе ее из валков. Угон и серпение предотвращаются соответственно вводной и выводной арматурой прокатной клети, но при этом развиваются значительные усилия, поэтому проводки работают как силовые, т.е. вынуждены принимать участие в деформации полосы. В связи с этим на режим прокатки накладывается требование минимизировать ребровой изгиб (серпение) полосы, т.к. подавление этой тенденции вызывает опасность образования на полосе односторонней волнистости.

Если промежуточной заготовке (виртуально) придать форму поперечного сечения в виде ряда ступенек, то по существу это мог быть идеальный конечный вариант, который приближает ее форму к клиновидной форме. Однако получение многоступенчатого профиля существенно усложняет профилирование валков, возникают дополнительные трудности при их изготовлении, настройке и т.д., и это приводит к логичному выводу об организации прокатки как минимум одноступенчатой промежуточной заготовки. При этом используется представление о том, что при ровном входе заготовки условие обеспечения ровного выхода сводится к требованию: частицы металла на противоположных кромках полосы, одновременно поступающие в очаг деформации, должны одновременно выходить из него. Иными словами - это условие равного времени деформации тонкой и толстой кромок или, что то же самое, условие стабильного массопереноса в продольном направлении прокатки. Согласно этому условию, чем больше длина очага деформации по одной из кромок, тем больше металла должно смещаться здесь в ширину и меньше - в длину, чтобы обеспечить по этой кромке понижение вытяжки, уменьшение скорости выхода металла из валков и тем самым достичь такой же длительности прохождения очага деформации металлом, что и по противоположной кромке.

С учетом вышеизложенного следуют известные из библиографии выводы о возможных вариантах обеспечения ровного выхода клиновидной полосы - в частности применение конических валков или валков со сближающимися осями. В настоящем документе заявляется способ прокатки в одноступенчатых валках с параллельными осями промежуточной заготовки ступенчатой формы сечения, из которой во втором проходе получают полосу с клиновидной формой сечения. Следовательно, чем ближе параметры прокатки к тем значениям, при которых выполняется условие естественного обеспечения ровности, тем меньше усилие воздействия полосы на выводную проводку и тем выше гарантия, что стремление к серпению, сдерживаемое выводной проводкой, не обернется волнистостью полосы по тонкой кромке.

Таким образом, технический результат реализуется тогда, когда промежуточной заготовке (фиг. 3) придают форму поперечного сечения, образованного по меньшей мере (то есть как минимум) из двух неравновеликих прямоугольников 3 и 4, составленных друг с другом меньшими сторонами 3' и 4' и симметричных по отношению к прямой линии 8, перпендикулярной направлению прокатки 9 и лежащей в плоскости 10 осей валков 11 и 12.

Затем заготовку трапециевидного сечения подвергают процессу волочения с целью придания ей точных размеров готового профиля в соответствии с [8, 9]. После этого из коллекторных полос на электромашиностроительном заводе производят вырубку ламелей и используют их в соответствии с технологической схемой сборки коллектора электрической машины.

Коллекторные полосы трапециевидного (клиновидного) сечения из меди и медных сплавов являются одним из основных видов продукции заводов обработки цветных металлов и кабельных заводов. В настоящее время сортамент этих полос чрезвычайно широк - он включает в себя сотни позиций, отличающихся друг от друга размерами сечения и углом α. Толщина и ширина сечения большинства полос находятся в пределах соответственно от 1 до 10 мм и от 15 до 120 мм, при этом угол α изменяется в основном от 0°40' до 6°. В то же время размеры и угол поперечного сечения подавляющей доли коллекторных полос, которые производятся предприятиями цветметобработки из горячекатаных заготовок или (в более широком смысле) могут в принципе выпускаться с участием таких заготовок, находятся в более узком диапазоне. Так, по материалам выборки, проведенной на одном из заводов ОЦМ, из 250 выпускаемых предприятием профилей наибольшую долю составляют профили с шириной от 40 мм до 110 мм, углом от 1°30' до 3°30' и толщиной тонкой кромки от 2 до 4 мм.

Далее приведено обоснование:

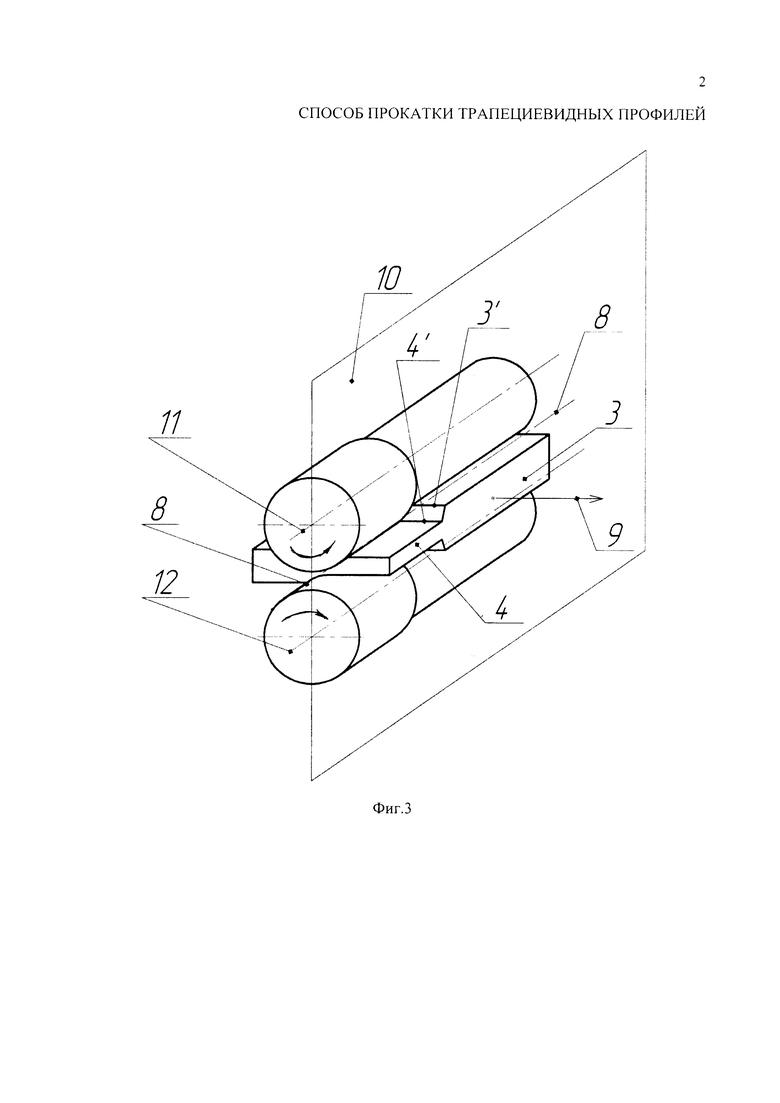

1) отношения толщины тонкой части ступенчатого сечения горячекатаной заготовки после первого прохода к толщине толстой части ступенчатого сечения той же заготовки в интервале 0,6…0,85;

2) отношения ширины тонкой части заготовки ступенчатого сечения к ширине толстой части этого сечения в интервале 0,7…0,9;

3) отношения относительного обжатия в пределах толстой части заготовки ступенчатого сечения к относительному обжатию в пределах тонкой части этого сечения в интервале 0,6…0,9.

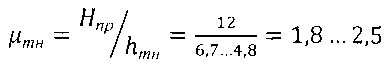

1. Положенные в основу расчетов интервалы параметров составляют: ширина холоднотянутых чистовых профилей b=40…110 мм; толщина тонкого основания hтн=2…4 мм; угол клиновидности α=1°30'…3°30'; применяется трехпроходный маршрут волочения; толщина исходной горячекатаной заготовки прямоугольного сечения Нпр=12…20 мм. При прокатке исходной заготовки за 2 прохода - в 1-м проходе на ступенчатую заготовку, во 2-м - на клиновидную с интервалами толщин тонкой кромки hтн=4,8…6,7 мм и толстой кромки hтл=9,5…13,3 мм суммарные (общие за два прохода) коэффициенты обжатия по толщине составят:

- по тонкой кромке клиновидного профиля  ;

;

- по толстой кромке клиновидного профиля  .

.

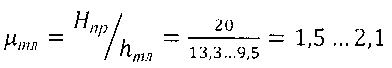

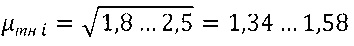

Усредненные значения этих коэффициентов за 1-й проход при получении ступенчатого сечения:

- по тонкой части сечения  ; μтн ср=1,46;

; μтн ср=1,46;

- по толстой части сечения  ; μтн ср=1,34.

; μтн ср=1,34.

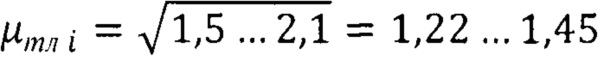

Следовательно, рассчитанное отношение толщины тонкой части ступенчатого профиля к его толстой части составит  . При реальном для практического применения расширении этого интервала получается

. При реальном для практического применения расширении этого интервала получается  .

.

Приведенный выше (с. 4 и 5) анализ ситуации показывает, что приблизиться к условию ровного выхода клиновидной полосы из валков тем проще, чем толще прокатываемая полоса и выше обжатие. Из углубленного анализа этого условия следует вывод, что снижению тенденции к серпению способствуют те же факторы, которые ведут к увеличению уширения Δb. Это увеличение уширения достигается понижением отношения l/hc, где l - длина очага деформации; hc - его средняя высота (толщина); hc=(h0+h1)/2. В данном конкретном случае рационально использовать обозначения hстн и hстл - соответственно средняя толщина очага деформации по тонкой и толстой частям ступенчатой промежуточной заготовки.

Широко известно, что чем ниже отношение l/hc, то есть чем толще прокатываемая полоса, тем величина уширения Δb выше. Следовательно, уширение толстой части заготовки (на фиг. 2 - ее левая часть) больше уширения ее тонкой части, и тем самым минимизируется тенденция к серпению и появлению волнистости.

2. Ранее отмечено, что более толстая и широкая часть ступенчатой заготовки имеет по отношению к тонкой части значительно повышенную жесткость - с целью сдерживания течения металла в длину в пределах тонкой части заготовки во избежание серповидности и волнистости раската. Опытами по прокатке свинцовых образцов на лабораторном стане 200 и по горячей прокатке в производственных условиях образцов медных полос в одной из клетей 350 установлен целесообразный интервал отношения ширины тонкой части ступенчатой заготовки к ширине ее толстой части bтн/bтл=0,7…0,9. При превышении верхнего предела этого интервала резко ослабляется позитивное воздействие толстой части на ликвидацию серповидности полосы. Выход за нижний предел интервала порождает три негативных явления: 1) нарушается ламинарное течение металла в процессе преобразования ступенчатой заготовки в клиновидную с учетом угла ее сечения; 2) существенно ухудшается распределение деформации по ширине при прокатке прямоугольной заготовки в ступенчатую и ступенчатой - в клиновидную; 3) оба указанных фактора провоцируют появление волнистости, особенно при прокатке наиболее широких и тонких полос. Таким образом, интервал 0,7…0,9 оказывает существенное влияние на достижение заявленного технического результата.

3. При прокатке исходной заготовки прямоугольного сечения на промежуточную заготовку ступенчатого сечения назначение соотношения относительного обжатия в пределах толстой части ступенчатого профиля εступ тл и относительного обжатия в пределах тонкой части этого же профиля εступ тн проводят исходя из следующего принципа. Учитывая крайне вредное явление ребрового изгиба (серпения) раската, в данной конкретной ситуации следует назначать весьма умеренные значения коэффициентов вытяжки и в довольно узком интервале, т.е. на уровне 1,25…1,35. Согласно этому соображению установили λступ тн=1,35 и λступ тл=1,25. Тогда в соответствии с известной формулой ε=1-1/λ относительные обжатия составляют εступ тн=0,26; εступ тл=0,2, а их отношение εступ.тл/εступ.тн=0,2/0,26=0,77. С целью использования этого отношения на практике (с учетом реального диапазона параметров сечения выпускаемых промышленностью коллекторных полос) полученное отношение целесообразно представить в виде интервала, а именно εступ.тл/εступ.тн=0,6…0,9. Следовательно, значения этого интервала выдержаны согласно формуле изобретения.

В качестве примера конкретной реализации способа рассмотрен технологический процесс изготовления выпускаемого промышленностью профиля с чистовыми размерами 3,65×5,23×47 мм и углом α=1°56'.

Для получения чистового профиля трапециевидного сечения с указанными размерами сечения в одной из клетей непрерывной группы 350 полунепрерывного стана 250 прокатали вгорячую заготовку из кадмиевой бронзы БрКд1 с размерами сечения 12×43 мм. Затем полученную заготовку задавали в следующую клеть с валками ступенчатой формы, при этом 0,44 ширины заготовки обжимали на 21%, а 0,56 ширины обжимали на 18%. После этого полученную промежуточную заготовку ступенчатого сечения 9×20+11×25=293 мм2 задали в клеть с клиновидным калибром. В итоге из исходной прямоугольной заготовки 12×43 мм путем горячей прокатки в 1-м проходе на ступенчатую промежуточную заготовку указанных размеров сечения и посредством прокатки во 2-м проходе ступенчатой заготовки получили горячекатаную клиновидную заготовку с размерами 5,7×8,2×49 мм и углом α=2°55'. В дальнейшем эту заготовку подвергли двухпроходному волочению до чистовых размеров 3,65×5,23×47 мм и угла α=1°56'.

Следовательно, в приведенном примере конкретной реализации способа получено отношение εступ.тл/εступ.тн=0,18/0,21=0,86, то есть оно находится в интервале 0,6…0,9 согласно формуле. Далее, отношение bступ тн/bступ тл=0,44/0,56=0,79 также соответствует заявленному интервалу 0,7…0,9. Наконец, отношение hступ тн/hcтуп тл=9/11=0,82 находится в заявленном интервале 0,6…0,85. Таким образом, все три приведенных в формуле параметра прокатки соответствуют их диапазонам при процессе прокатки полосы, рассмотренном в примере конкретной реализации способа.

При необходимости получения профиля с другими размерами и углом уменьшают или увеличивают клиновой зазор между валками, что позволяет получить широкий сортамент прокатываемых профилей.

Предлагаемый способ изготовления трапециевидных профилей позволяет сократить количество брака, особенно при прокатке тонких полос, склонных к появлению волнистости, которая затрудняет дальнейшую прокатку трапециевидных профилей, их транспортирование и смотку в бунты.

При прокатке по заявляемому способу нет необходимости иметь используемые в настоящее время жесткие силовые проводки, изготовленные из легированных высокопрочных сталей. Кроме того, из-за повышенной склонности медных сплавов к налипанию на проводковую арматуру резко снижается срок ее службы, ухудшается качество поверхности полос. Поиски материала, способного противостоять налипанию, привели к оптимальному варианту, проверенному многолетней практикой, - использованию нержавеющих сталей (по опыту горячей прокатки меди в ОАО «Камкабель», г. Пермь).

Однако, как известно, нержавеющие стали являются дефицитными и дорогостоящими. Предлагаемый способ позволяет прокатывать трапециевидные профили в условиях отсутствия бокового давления и серпения, в связи с чем не возникают задиры металла на боковой поверхности профилей и нет необходимости применять для проводок дорогостоящую нержавеющую сталь.

Согласно действующей технологии получения коллекторных полос повышенной и высокой точности (классы точности 3а и 3 [8]), готовый профиль получают из горячекатаной заготовки за 3-4 прохода волочения с промежуточными отжигами, травлениями и другими сопутствующими операциями. Способ получения трапециевидного профиля из промежуточной ступенчатой заготовки за счет устранения волнистости сокращает количество проходов до 2-3, что способствует значительному снижению трудоемкости и экономии металла.

Источники информации

1. Патент Японии №52-114557, МКИ B21В, 1/08.

2. Патент США №3869899, МКИ В21В, 1/08, 1975.

3. Патент США №3834207, МКИ В21В, 1/08, 1974.

4. Патент Швеции №353475, МКИ В21Н, 7/00.

5. Баженов М.Ф., Кручер Г.Н. Производство проката из цветных металлов на некоторых заводах Франции. М.: ЦИИН цветмет, 1960. С. 25-29.

6. Стукач А.Г. О прокатке листов в валках, наклоненных друг к другу. Цветные металлы №3, 1978. С. 58-60.

7. Железняк Л.М., Гуселетов Б.П., Потопаев А.П. Горячая прокатка заготовки коллекторного профиля на непрерывном стане 250. Цветные металлы №5, 1982. С. 74-77.

8. ГОСТ 4134-75. Профили из медных сплавов для коллекторов электрических машин. М.: Издательство стандартов. 7 с. Группа В53. УДК 669.35-422:621.313.

9. ГОСТ 3568-70. Профили медные для коллекторов электрических машин. М.: Издательство стандартов. 17 с. Группа В53. УДК 669.3-423:006.354.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1999 |

|

RU2156666C1 |

| СПОСОБ ПОДГОТОВКИ ПЕРЕДНИХ КОНЦОВ ЗАГОТОВОК К ВОЛОЧЕНИЮ ПРИ ПРОИЗВОДСТВЕ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087222C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2615670C1 |

| Способ прокатки рельсов | 2019 |

|

RU2717251C1 |

| СИСТЕМА ЧЕРНОВЫХ КАЛИБРОВ ДЛЯ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2021 |

|

RU2784961C1 |

| СПОСОБ УСТАНОВКИ СОСТОЯНИЯ ПРОКАТЫВАЕМОГО МАТЕРИАЛА, В ЧАСТНОСТИ, ЧЕРНОВОЙ ПОЛОСЫ | 2008 |

|

RU2473406C2 |

| Способ производства высокоточных несимметричных полособульбовых профилей | 1991 |

|

SU1787051A3 |

| Способ получения профилей | 1988 |

|

SU1585025A1 |

Изобретение относится к прокатному производству и может быть использовано для получения трапециевидных профилей, служащих, в частности, заготовками для волочения коллекторных полос, используемых в производстве электрических машин постоянного тока. Способ включает прокатку прямоугольной заготовки в валках с клиновидным межвалковым зазором. Исключение образования волнистости профиля, затрудняющей дальнейшую прокатку трапециевидных профилей, их транспортирование и смотку в бунты, обеспечивается за счет того, что формируют промежуточный ступенчатый профиль заготовки путем прокатки с регламентированными обжатиями в клети с валками ступенчатой формы с последующим получением трапециевидного профиля путем прокатки промежуточного ступенчатого профиля в валках чистовой клети с клиновидным межвалковым зазором. 3 ил.

Способ прокатки трапециевидного профиля, включающий прокатку прямоугольной заготовки по меньшей мере в двух проходах в валках с клиновидным межвалковым зазором, отличающийся тем, что поперечному сечению заготовки придают форму промежуточного ступенчатого профиля, образованного в виде по меньшей мере двух неконгруэнтных прямоугольников, обращенных друг к другу меньшими сторонами и симметричных относительно прямой линии, перпендикулярной оси прокатки и лежащей в плоскости, параллельной плоскости осей валков, с отношением толщины тонкой части промежуточного ступенчатого профиля к толщине толстой части этого профиля 0,6…0,85 и отношением ширины тонкой части промежуточного ступенчатого профиля к ширине толстой части этого профиля 0,7…0,9, при этом при прокатке промежуточного ступенчатого профиля из исходной заготовки прямоугольного сечения отношение относительного обжатия в пределах толстой части промежуточного ступенчатого профиля к относительному обжатию в пределах тонкой части составляет 0,6…0,9.

| Способ прокатки клиновидных профилей | 1979 |

|

SU995921A1 |

| Способ прокатки клиновидных профилей | 1982 |

|

SU1077672A1 |

| Способ прокатки нессимметричных фасонных профилей | 1979 |

|

SU772616A1 |

| US 3869899 A, 11.03.1975. | |||

Авторы

Даты

2018-04-13—Публикация

2017-06-05—Подача