Изобретение относится к прокатному производству и может быть использовано при изготовлении холоднокатаных полос и лент.

Известен способ производства листового проката, включающий последовательную деформацию полосы из прямоугольного в поперечном сечении профиля в волнообразный и снова в прямоугольный, причем полосе придают неравномерный волнообразный профиль в неравномерном волнообразном калибре, полушаг которого от середины бочки валка к периферии изменяют по соотношению

tn=t0kn,

где t0 - начальный полушаг;

k- коэффициент, характеризующий интенсивность полушага, k>1;

n - порядковый номер полушага волны, считая от середины бочки валка к периферии (см. а.с. 719716 СССР, МКИ В21В 1/38).

В известном способе металл, наряду со смещением в продольном направлении, получает возможность перемещения в поперечном направлении. Однако такая возможность существенно ограничивается преобладанием продольного течения (плоской деформации) в объеме деформируемого металла. Поэтому неравномерность деформации по ширине неизбежно приводит к появлению значительной неплоскостности, а в случае использования подката с клиновидным поперечным профилем последняя будет сочетаться с серповидностью.

Наиболее близким по технической сущности к заявляемому объекту является способ прокатки полос, включающий деформацию заготовки между двумя цилиндрическими валками с регулированием формы полосы поворотом осей валков в плоскостях, параллельных плоскостям прокатки и с приложением к полосе переднего натяжения, при этом поворот осей валков осуществляют в одну сторону и на один угол, равный

,

,

где φ - угол поворота осей валков от положения, перпендикулярного оси прокатки, град;

β - величина угла исходной клиновидности полосы, рад;

α - угол захвата полосы в средней по ширине части;

причем ближайший к более толстой кромке полосы конец валков смещают в сторону выхода полосы из валков, а удельное натяжение к полосе прикладывают величиной, равной 0,68-0,85 предела текучести прокатываемого материала.

Недостатком известного способа является неравномерность деформации по ширине полосы, что неизбежно приводит к снижению качества полосы - появлению неплоскостности и серповидности, особенно при использования подката с клиновидным поперечным профилем.

Целью предлагаемого изобретения является повышение качества полосы путем устранения дефекта формы поперечного сечения полосы - клиновидность.

Указанная цель достигается тем, что в способе холодной прокатки полос, включающем деформацию заготовки между двумя цилиндрическими валками с регулированием формы полосы воздействием на оси валков в одну сторону, в плоскостях, параллельных плоскости прокатки, согласно изобретению воздействие на оси валков осуществляют путем деформирования валков и получения осей валков в виде линий второго порядка, расположенных в плоскостях, параллельных плоскости прокатки и ориентированных выпуклостью в сторону входа полосы в валки, при этом концы валков, расположенные со стороны более толстой кромки полосы, перемещают в сторону выхода полосы из валков, а концы валков, расположенные со стороны более тонкой кромки полосы, располагают перпендикулярно направлению прокатки.

Воздействие на оси валков путем деформирования валков и получения осей валков в виде линий второго порядка известно. Известно устройство для получения листового проката, включающее клеть, установленные в клети опорные и рабочие валки, подушки опорных валков и подушки рабочих валков, систему гидроизгиба рабочих валков, установленную в вертикальной плоскости, включающую в себя подушки опорных валков, установленных с каждой стороны клети и снабженных гидроцилиндрами, подушки рабочих валков, имеющие вертикальные отверстия, через которые проходят цилиндрические штоки, опирающиеся на плунжеры гидравлических цилиндров, пружины, удерживающие штоки в подушках рабочих валков, при этом плунжеры гидроцилиндров упираются непосредственно в подушки опорных валков. (см. А.А.Королев. Конструкция и расчет машин и механизмов прокатных станов. - М., Машиностроение, 1985, с. 172-173). Однако воздействие на оси валков путем деформирования валков (посредством системы гидроизгиба рабочих валков) и получения осей валков в виде кривых линий осуществляют в вертикальной плоскости. Это обстоятельство снижает качество получаемой полосы, т.к. не обеспечивает исправление дефекта формы поперечного сечения полосы - клиновидность.

Отличительный признак: деформирование валков и получение осей валков в виде линий второго порядка, расположенных в плоскостях, параллельных плоскости прокатки, - неизвестен.

Отличительный признак: оси валков в виде линий второго порядка, ориентированных выпуклостью в сторону входа полосы в валки, - неизвестен.

Отличительный признак: концы валков, расположенные со стороны более толстой кромки полосы, перемещают в сторону выхода полосы из валков, - неизвестен.

Так как предлагаемое изобретение содержит неизвестные отличительные признаки, то предлагаемое изобретение соответствует условию «новизна».

Для специалиста в области холодной прокатки совокупность отличительных признаков: воздействие на оси валков осуществляют путем деформирования валков и получения осей валков в виде линий второго порядка, расположенных в плоскостях, параллельных плоскости прокатки и ориентированных выпуклостью в сторону входа полосы в валки (выпуклостью навстречу направлению прокатки), при этом концы валков, расположенные со стороны более толстой кромки полосы, перемещают в сторону выхода полосы из валков, а концы валков, расположенные со стороны более тонкой кромки полосы, располагают перпендикулярно направлению прокатки, - явным образом не следует из уровня техники, что эти отличительные признаки направлены на повышение качества полосы, а именно на устранение дефекта формы поперечного сечения полосы - клиновидность. Следовательно, предлагаемое техническое решение соответствует критерию изобретательский уровень.

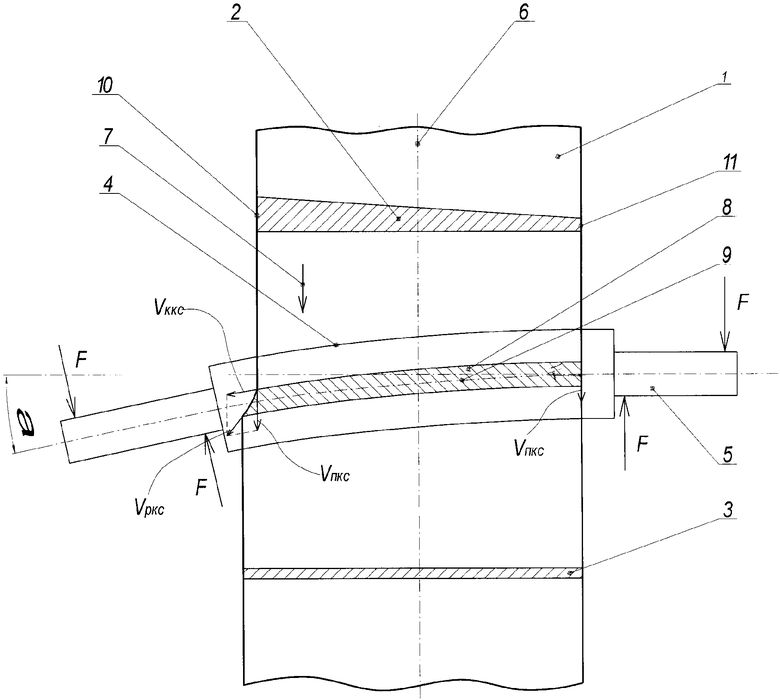

Сущность изобретения поясняется чертежом. На чертеже приведена схема осуществления способа.

На схеме (см. чертеж) изображены: прокатываемая полоса 1, имеющая исходный клиновидный профиль 2 поперечного сечения, и конечный профиль 3 прямоугольной формы поперечного сечения, рабочий валок 4, имеющий шейки 5. Позициями обозначены: 6 - ось прокатки, 7 - направление прокатки полосы 1, 8 - пятно контакта, 9 - изогнутая ось рабочего валка 4 (под действием горизонтального гидроизгиба). Оси валков в виде линий второго порядка ориентированны выпуклостью в сторону входа полосы в валки (выпуклостью навстречу направлению прокатки 7). Позицией 10 обозначена более толстая кромка и 11 - более тонкая кромка клиновидного профиля 2 прокатываемой полосы 1. Стрелками и символами на чертеже обозначены: F - усилия со стороны гидравлических цилиндров на подушки рабочих валков 4, VПКС - продольная компонента скорости прокатываемой полосы 1, VТКС - тангенциальная компонента скорости, VРКС - результирующая компонента скорости, α - угол поворота осей шеек 5 рабочих валков 4 относительно друг друга.

Способ осуществляется следующим образом. Перед прокаткой полосы 1, имеющей исходный клиновидный профиль 2, предварительно осуществляют следующие операции: через подушки рабочих валков 4 к шейкам 5 посредством гидравлических цилиндров системы гидроизгиба в горизонтальной плоскости прикладывают усилия F, в результате чего оси шеек 5 рабочих валков 4 поворачиваются на угол α относительно друг друга, оси 9 рабочих валков 4 деформируются и принимают вид линий второго порядка, при этом выпуклости осей 9 ориентируют (направляют) в сторону входа полосы 1 в рабочие валки 1 (выпуклостью навстречу направлению прокатки 7). Кроме того, расположенные со стороны более толстой кромки 10 полосы 1 концы рабочих валков 4 перемещают в сторону выхода полосы 1 из рабочих валков 4 (т.е. в направлении прокатки 7), а концы рабочих валков 4, расположенные со стороны более тонкой кромки 11 полосы 1, располагают перпендикулярно направлению прокатки 7 полосы 1. После этого прокатываемую полосу 1 задают в рабочие валки 4 и осуществляют ее деформирование. При этом металл, находящийся в области более тонкой кромки 11 прокатываемой полосы 1, деформируется с незначительным уширением, и направление продольной компоненты скорости VПКС ориентировано параллельно направлению прокатки 7. Металл, находящийся в области более толстой кромки 10 прокатываемой полосы 1, деформируется как в направлении прокатки 7, так и в направлении тангенциальной компоненты скорости VТКС (с уширением). Причем направление тангенциальной компоненты скорости VТКС расположено параллельно изогнутой оси 9 рабочего валка 4, находящейся в области более толстой кромки 10 прокатываемой полосы 1. В итоге металл, находящийся в области более толстой кромки прокатываемой полосы 1, деформируется в направлении результирующей компонента скорости VРКС. В результате чего в процессе прокатки конечный профиль 3 поперечного сечения прокатываемой полосы 1 принимает форму прямоугольника.

При прокатке полосы, клиновидность поперечного сечения которой направлена в другую сторону (т.е. более толстая кромка 10 полосы 1 и более тонкая кромка 11 полосы 1 меняются между собой местами), способ холодной прокатки полос осуществляют аналогичным образом.

На основании вышеизложенного можно сделать вывод, что предлагаемый способ холодной прокатки полос работоспособен и устраняет недостатки, имеющие место в прототипе, что подтверждается примером осуществления способа. Холоднокатаная полоса, изготовленная по заявляемому способу, обладает высокой плоскостностью и прямоугольной формой поперечного сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ТРАПЕЦИЕВИДНЫХ ПРОФИЛЕЙ | 2017 |

|

RU2650464C1 |

| Способ прокатки полос | 1985 |

|

SU1242267A1 |

| СПОСОБ ПРОКАТКИ ПОЛОС ИЗ ТРАНСФОРМАТОРНОЙ СТАЛИ И СТАН ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2559069C1 |

| ВАЛКОВЫЙ УЗЕЛ ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 1997 |

|

RU2115493C1 |

| СПОСОБ УСТАНОВКИ СОСТОЯНИЯ ПРОКАТЫВАЕМОГО МАТЕРИАЛА, В ЧАСТНОСТИ, ЧЕРНОВОЙ ПОЛОСЫ | 2008 |

|

RU2473406C2 |

| Рабочая клеть прокатного стана | 1982 |

|

SU1037978A1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| Комплект рабочих валков чистовой клети полосового стана и способ прокатки полос в рабочих валках чистовой клети полосового стана | 1988 |

|

SU1597242A1 |

| Способ прокатки широких полос илиСТОВ | 1979 |

|

SU839625A1 |

| Способ прокатки клиновидных профилей | 1988 |

|

SU1616724A1 |

Способ предназначен для повышения качества полос путем устранения дефекта формы поперечного сечения. Способ включает деформацию заготовки двумя цилиндрическими валками с воздействием на оси валков в одну сторону. Исключение клиновидности поперечного сечения полосы обеспечивается за счет того, что через подушки рабочих валков к шейкам посредством гидравлических цилиндров системы гидроизгиба в горизонтальной плоскости прикладывают усилия, в результате чего оси рабочих валков деформируются и принимают вид линий второго порядка, при этом выпуклости осей ориентируют (направляют) в сторону входа полосы в рабочие валки (выпуклостью навстречу направлению прокатки), при этом расположенные со стороны более толстой кромки полосы концы рабочих валков перемещают в сторону выхода полосы из рабочих валков, а концы рабочих валков, расположенные со стороны более тонкой кромки полосы, располагают перпендикулярно направлению прокатки полосы. После этого прокатываемую полосу задают в рабочие валки и осуществляют ее деформирование, в результате которого в процессе прокатки конечный профиль поперечного сечения прокатываемой полосы принимает форму прямоугольника, 1 ил.

Способ холодной прокатки полос, включающий деформацию заготовки между двумя цилиндрическими валками с регулированием формы полосы воздействием на оси валков в одну сторону, в параллельных плоскости прокатки плоскостях, отличающийся тем, что воздействие на оси валков осуществляют путем деформирования валков с получением их осей в виде линий второго порядка, расположенных в плоскостях, параллельных плоскости прокатки, и ориентированных выпуклостью в сторону входа полосы в валки, при этом ближайшие к более толстой кромке полосы концы валков перемещают в сторону выхода полосы из валков, а концы валков, ближайшие к более тонкой кромке полосы, располагают перпендикулярно направлению прокатки.

| Способ прокатки полос | 1985 |

|

SU1242267A1 |

| RU 2058203 C1, 20.04.1996 | |||

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ ПОЛОСОВОЙ СТАЛИ | 2004 |

|

RU2254944C1 |

| US 2007095121 A, 03.05.2005. | |||

Авторы

Даты

2009-08-27—Публикация

2008-01-21—Подача