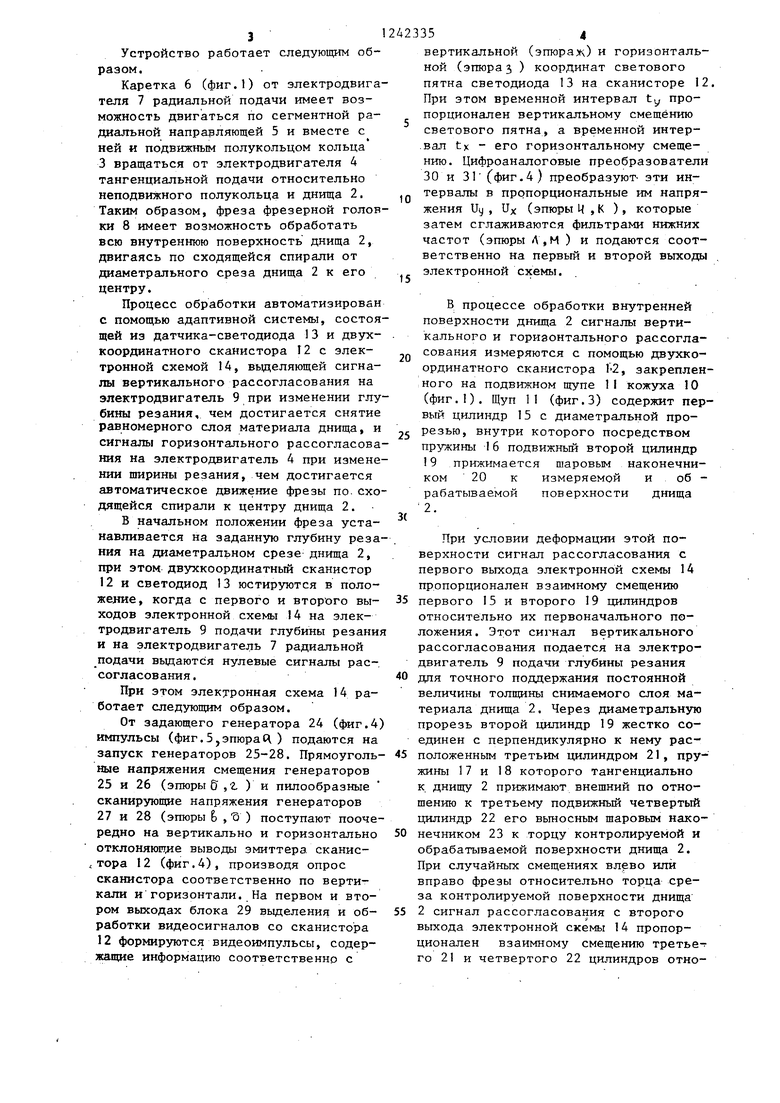

2. Устройство по П.1, отличающееся тем, что датчик глубины резания состоит из установленного на корпусе привода подачи перед инструментом первого цилиндра, внутри которого с возможностью перемещения расположен второй цилиндр, который подпружинен относительно первого цилиндра и предназначен для взаимодействия с обрабатываемой поверхностью, причем второй цилиндр через диаметральную прорезь первого цилиндра жестко соединен с перпендикулярно к нему расположенным третьим цилиндром, на котором с возможностью перемещения установлен четвертый цилиндр предназначенный для взаимодействия с торцом обрабатываемой поверхности и подпружиненный относительно нее, при этом на четвертом цилиндре установлен позиционно-чувствительный фо

топриемник, а на первом - светодиод.

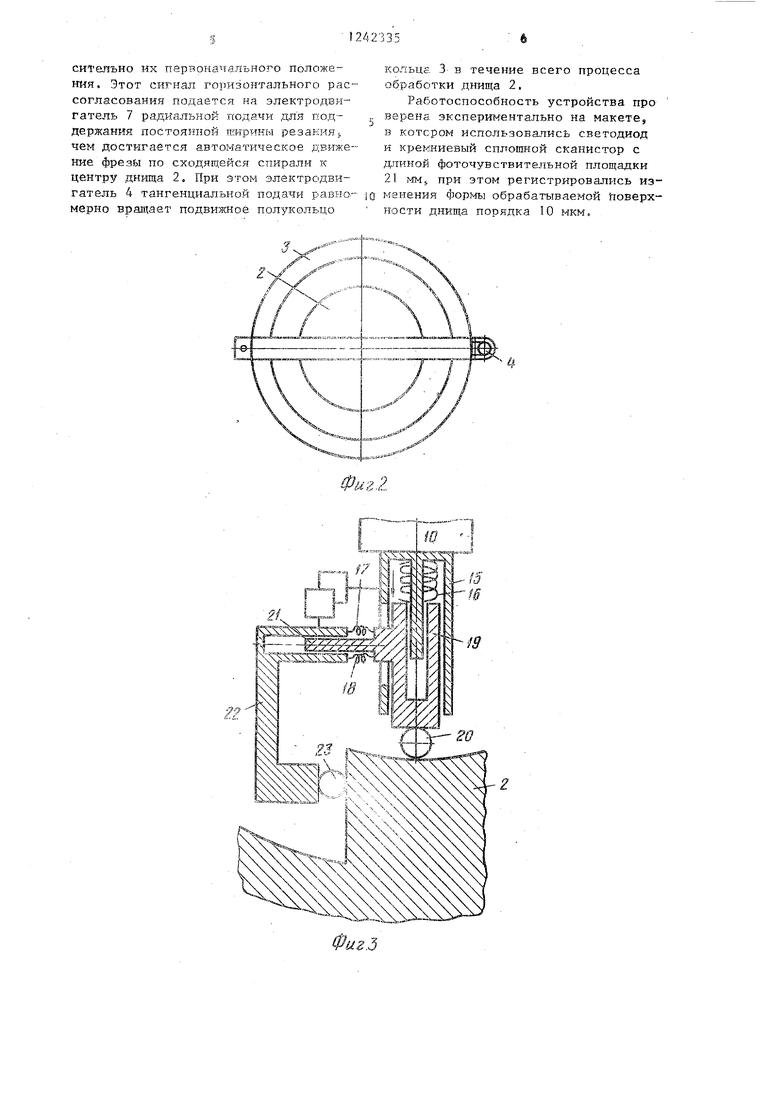

3. Устройство по ПП.1 и 2, о т - личающееся тем, что схема управления содержит задающий генератор импульсов, подсоединенный паралI

Изобретение относится к области металлорежущего оборудования для снятия равномерногс слоя материала на деталях, деформированных после термообработки.

Цел изобретения - повьшение качества обработки за счет повьшения равномерности толщины снимаемого сло материала с деформированной поспе термообработки внутренней поверхности сферическог о днища.

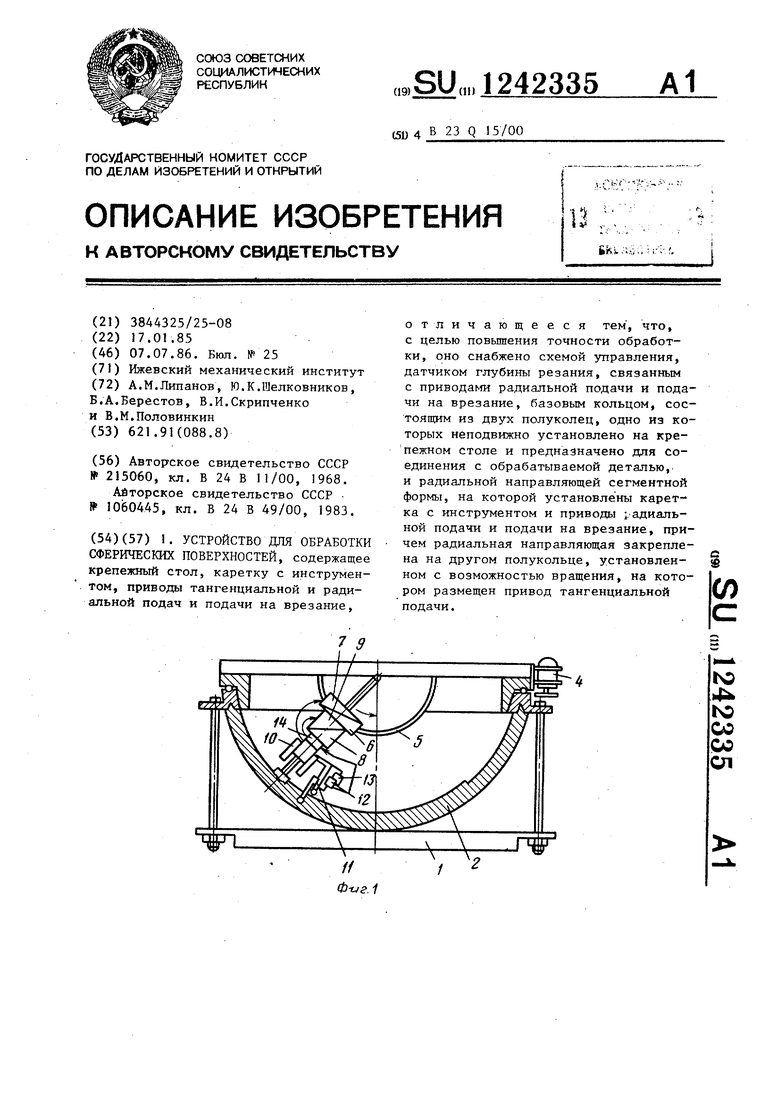

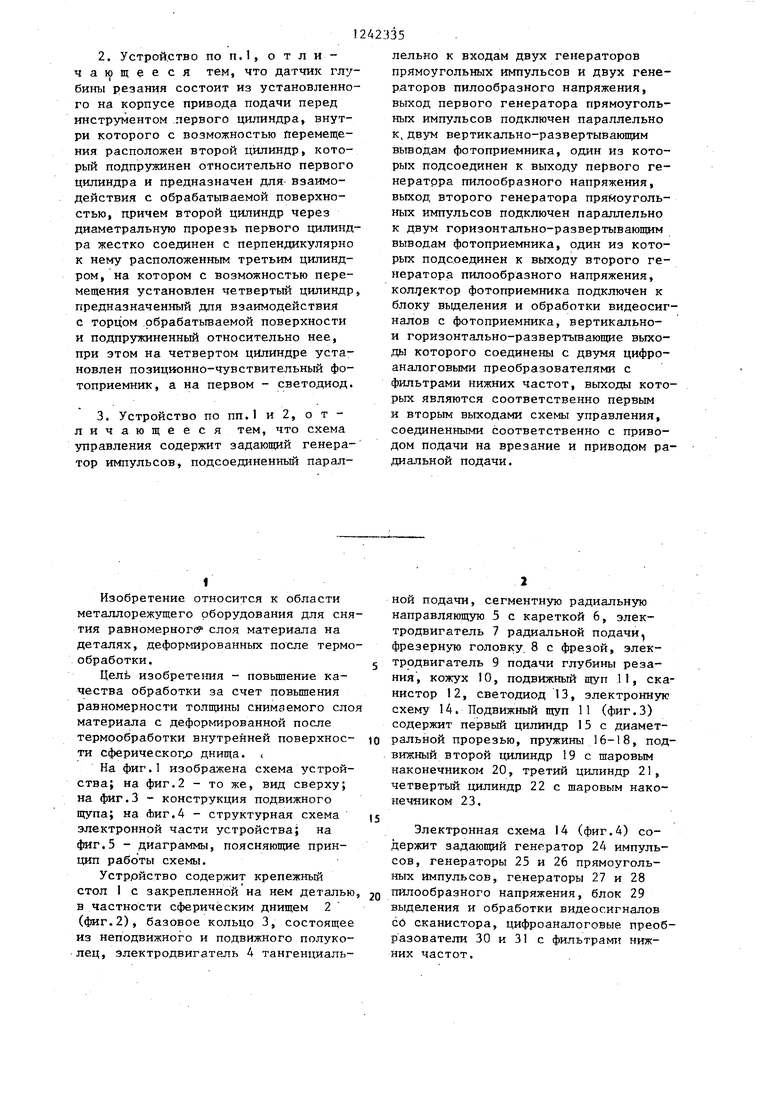

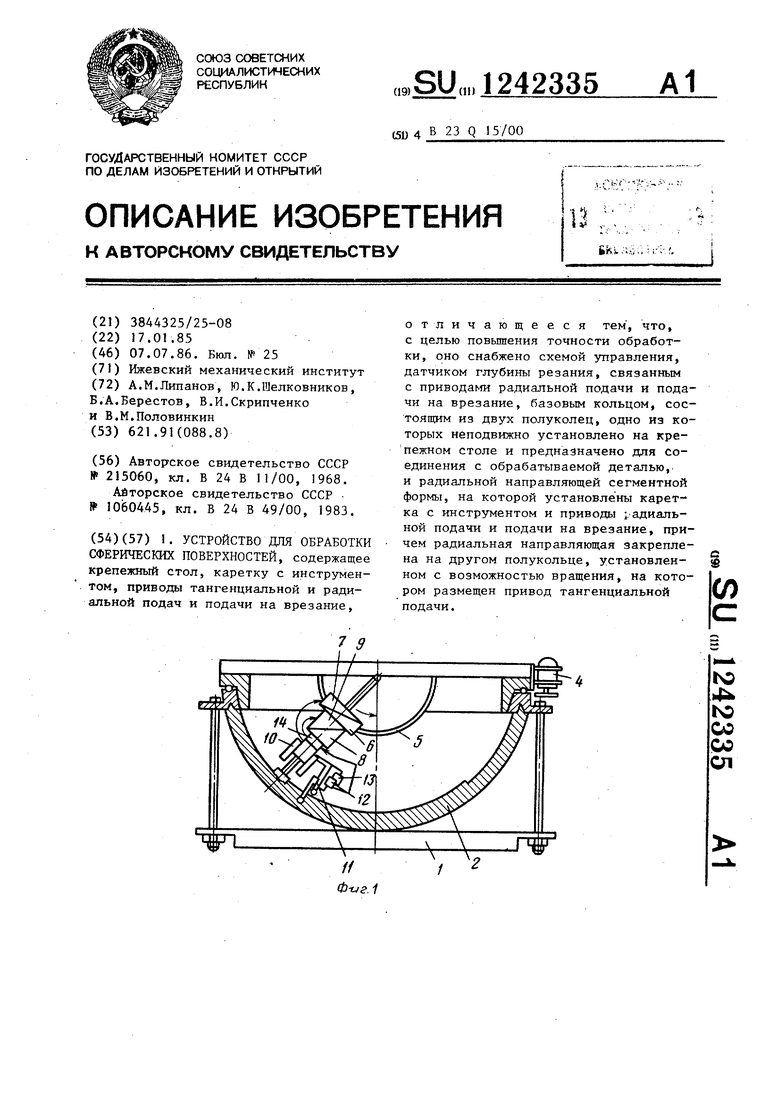

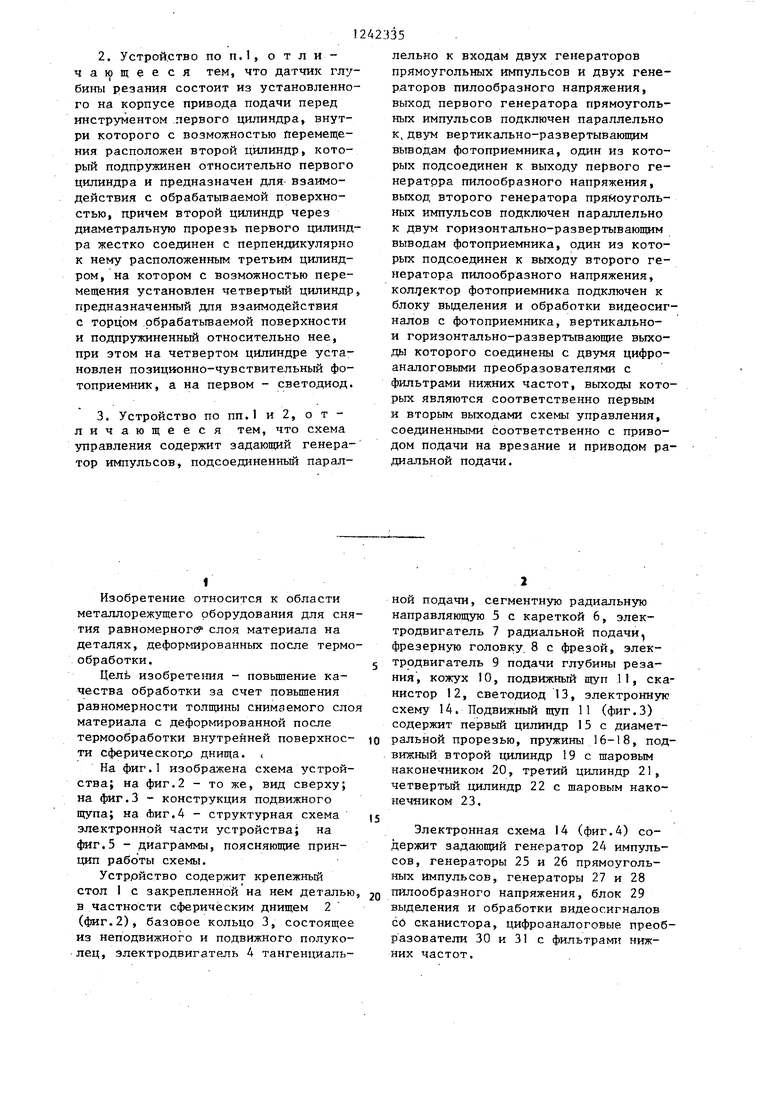

На фиг.1 изображена схема устройства; на фиг.2 - то же, вид сверху; на фиг.З - конструкция подвижного щупа; на Лиг.4 - структурная схема электронной части устройства; на фиг.З - диаграммы, поясняющие принцип работы схемы.

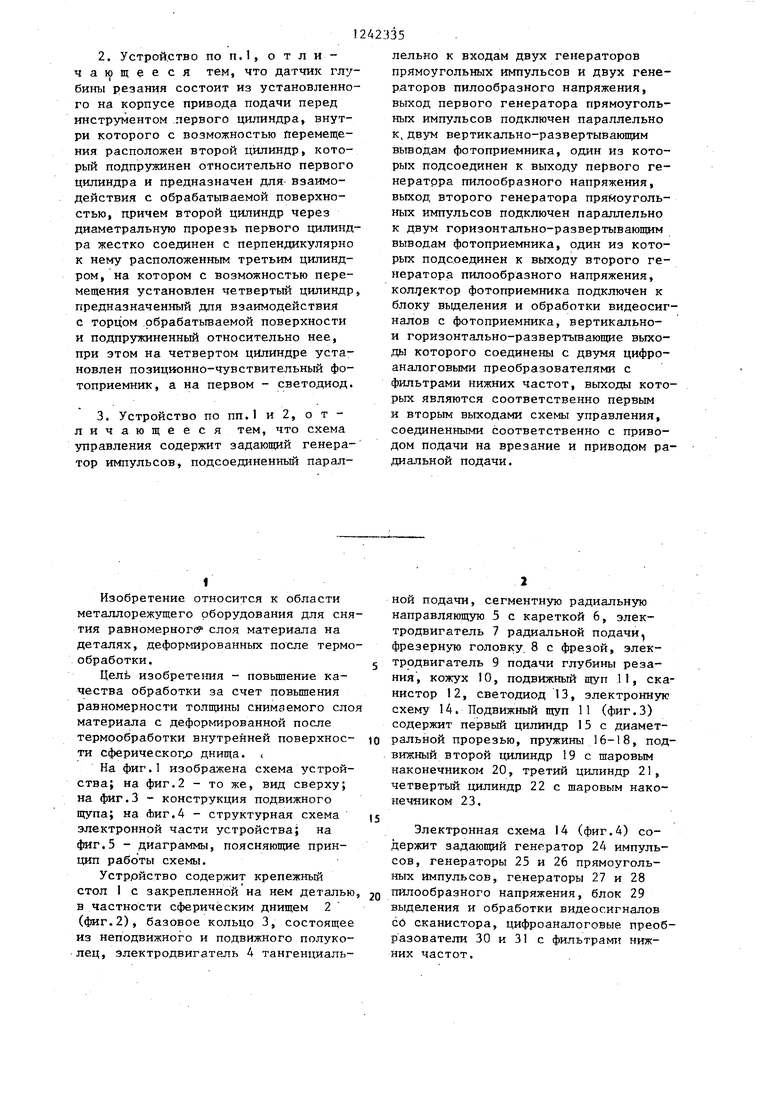

Устройство содержит крепежный стол 1 с закрепленной на нем деталью в частности сферическим днищем 2 (фиг.2), базовое кольцо 3, состоящее из неподвижного и подвижного полуколец, электродвигатель 4 тангенциальлельно к входам двух генераторов прямоугольных импульсов и двух гене- ряторов пилообразного напряжения, выход первого генератора прямоугольных импульсов подключен параллельно к,двум вертикально-развертывающим выводам фотоприемника, один из которых подсоединен к выходу первого ге- нератрра пилообразного напряжения, выход второго генератора прямоугольных импульсов подключен параллельно к двум горизонтально-развертывающим выводам фотоприемника, один из которых подсоединен к выходу второго генератора пилообразного напряжения, KosvjBKTop фотоприемника подключен к блоку выделения и обработки видеосигналов с фотоприемника, вертикально- и горизонтапьно-развертьшающие выходы которого соединены с двумя цифро- аналоговыми преобразователями с фильтрами нижних частот, выходы которых являются соответственно первым и вторым выходами схемы управления, соединенными соответственно с приводом подачи на врезание и приводом радиальной подачи.

ной подачи, сегментную радиальную направляющ5та 5 с кареткой 6, электродвигатель 7 радиальной подачи, фрезерную головку. 8 с фрезой, электродвигатель 9 подачи глубины резания, кожух 10, подвижный щуп 11, ска- нистор 12, светодиод 13, электроннук схему 14. Подвижный щуп 11 (фиг.З) содержит первый цилиндр 15 с диаметральной прорезью, пружины 16-18, подвижный второй цилиндр 19 с шаровым наконечником 20, третий цилиндр 21, четвертьш цилиндр 22 с шаровым наконечником 23.

Электронная схема 14 (фиг.4) содержит задающий генератор 24 импульсов, генераторы 25 и 26 прямоугольных импульсов, генераторы 27 и 28 пилообразного напряжения, блок 29 выделения и обработки видеосигналов с6 сканистора, цифроаналоговые преобразователи 30 и 31 с фильтрами нижних частот.

31

Устройство работает следующим образом.

Каретка 6 (фиг.1) от электродвигателя 7 радиальной подачи имеет возможность двигаться по сегментной радиальной направляющей 5 и вместе с ней и подвижным полукольцом кольца 3 вращаться от электродвигателя 4 тангенциальной подачи относительно неподвижного полукольца и днища 2. Таким образом, фреза фрезерной головки 8 имеет возможность обработать всю внутреннюю поверхность днища 2, двигаясь по сходящейся спирали от диаметрального среза днища 2 к его центру.

Процесс обработки автоматизирован с помощью адаптивной системы, состоящей из датчика-светодиода 13 и двух- координатного сканистора 12 с электронной схемой 14, вьщеляющей сигналы вертикального рассогласования на электродвигатель 9 при изменении глубины резания, чем достигается снятие равномерного слоя материала днища, и сигналы горизонтального рассогласования на электродвигатель 4 при изменении ширины резания, чем достигается автоматическое движение фрезы по. сходящейся спирали к центру днища 2.

В начальном положении фреза устанавливается на заданную глубину резания на диаметральном срезе днища 2, при этом двухкоординатный сканистор 12 и светодиод 3 юстируются в положение, когда с первого и второго выходов электронной схемы 14 на электродвигатель 9 подачи глубины резания и на электродвигатель 7 радиальной подачи выдаются нулевые сигналы рассогласования.

При этом электронная схема 14 работает следующим образом.

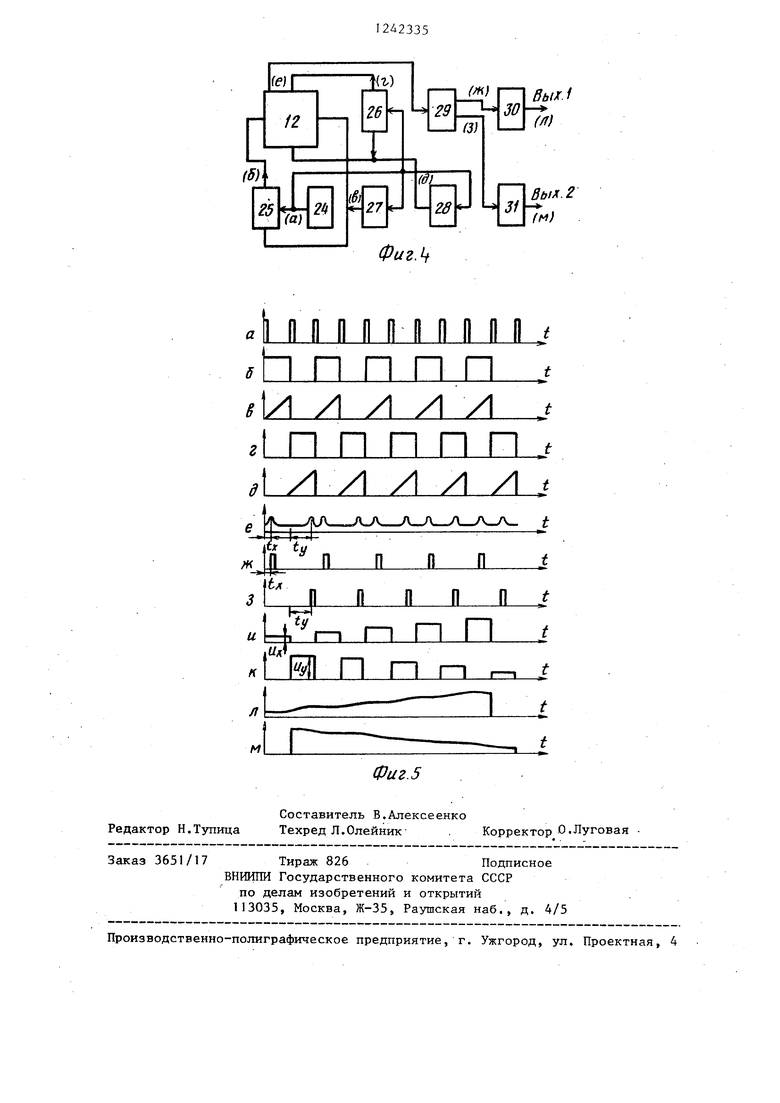

От задающего генератора 24 (фиг.4) импульсы (фиг.5,эпюраС ) подаются на запуск генераторов 25-28. Прямоугольные напряжения смещения генераторов 25 и 26 (эпюры &,Z ) и пилообразные сканирующие напряжения генераторов 27 и 28 (эпюры & , о ) поступают поочередно на вертикально и горизонтально отклоняющие выводы эмиттера сканис- тора 12 (фиг.4), производя опрос сканистора соответственно по вертикали и горизонтали. На первом и втором выходах блока 29 выделения и обработки видеосигналов со сканистора 12 формируются видеоимпульсы, содержащие информацию соответственно с

5

10

423354

вертикальной (эпюраж) и горизонтальной (эпюра 3 ) координат светового пятна светодиода 13 на сканисторе 12. При этом временной интервал ty пропорционален вертикальному смещению светового пятна, а временной интер- .вал tx - его горизонтальному смещению. Цифроаналоговые преобразователи 30 и 31 (фиг.4) преобразуют- эти интервалы в пропорциональные им напряжения Uy , Ux (эпюры Ц ,К ), которые затем сглаживаются фильтрами нижних частот (эпюры Л,М ) и подаются соответственно на первый и второй выходы электронной схемы.

В процессе обработки внутренней поверхности дншца 2 сигналы вертикального и горизонтального рассогла2Q сования измеряются с помощью двутско- ординатного сканистора Г 2, закрепленного на подвижном щупе 11 кожуха 10 (фиг.1). Щуп II (фиг.З) содержит первый цилиндр 15 с диаметральной про25 резью, внутри которого посредством пружины 16 подвижный второй цилиндр 19 прижимается шаровым наконечником 20 к измеряемой и об - рабатываемой поверхности днища

зс При условии деформации этой поверхности сигнал рассогласования с первого выхода электронной схемы 14 пропорционален взаимному смещению

35 первого 15 и второго 19 цилиндров относительно их первоначального положения. Этот сигнал вертикального рассогласования подается на электродвигатель 9 подачи глубины резания

40 дпя точного поддержания постоянной величины толщины снимаемого слоя материала днища 2. Через диаметральную прорезь второй цилиндр 19 жестко соединен с перпендикулярно к нему рас45 положенным третьим цилиндром 21, пружины 17 и 18 которого тангенциально к днищу 2 прижимают внешний по отношению к третьему подвижный четвертый цилиндр 22 его выносным шаровым нако50 нечником 23 к торцу контролируемой и обрабатываемой поверхности днища 2. При случайных смещениях влево или вправо фрезы относительно торца среза контролируемой поверхности днища

55 2 сигнал рассогласования с второго выхода электронной схемы 14 пропорционален взаимному смещению третьего 21 и четвертого 22 цилиндров относителъно их первонгтчального положения. Этот сигнал гогзизонтального рассогласования подается на электродвигатель 7 радигигьной подачи для поддержания постоянной niHpvfHbi резакиЯ;, чем достигается автоматическое движение фрезы по сходящейся спирали к центру днища 2. При этом электродвигатель 4 тангенциальной подачи равгю-- мерно вращает подвижное полукольцо

кольцй. 3 в течение всего процесса обработки днища 2.

Работоспособность устройства про

верена. эвгспериментально на макете, в котором использовались светодиод и кремниевый спхюпшой сканистор с д,1икой фоточувствительной площадки 21 MMj при этом регистрировались изменения формы обрабатываемой ттоверх- ности днища порядка 10 мкм.

Фиг2.

Bbiif-1

В ЫХ-2

Фиг.Ц

| название | год | авторы | номер документа |

|---|---|---|---|

| Оптоэлектронный измеритель скорости и угловых перемещений | 1976 |

|

SU661338A1 |

| Фотоэлектрическое считывающее устройство | 1981 |

|

SU1024946A1 |

| Устройство для измерения параметров движущейся магнитной ленты | 1976 |

|

SU590821A1 |

| Некогерентный оптический коррелометр | 1975 |

|

SU541182A1 |

| УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 2008 |

|

RU2366005C1 |

| Генератор пачек импульсов | 1980 |

|

SU930608A1 |

| Обрабатывающее устройство с системой активного контроля | 1986 |

|

SU1484592A1 |

| Устройство для измерения углов наклона | 1981 |

|

SU1012018A1 |

| Устройство для измерения линейных и угловых перемещений, скоростей и ускорений объектов | 2020 |

|

RU2767589C1 |

| Устройство для стабилизации натяжения длинномерного материала | 1987 |

|

SU1444264A1 |

а

fl fl О И П II П fl О Я t

п п п

Л Л Л А П П П П П

А Л Л АЛ At

П П П П

п п п

п п п пt

m п п

п п г-1

m п п

л

м

Редактор Н.Тупица

ф1/г.5

Составитель В.Алексеенко

Техред Л.Олейник . Корректор 0.Луговая

Заказ 3651/17 Тираж 826Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| ПОЛУАВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ШЛИФОВАНИЯ СФЕРИЧЕСКИХ И ПЛОСКИХ ПОВЕРХНОСТЕЙ | 1965 |

|

SU215060A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-07-07—Публикация

1985-01-17—Подача