Известны станки для шлифования оптических деталей алмазным трубчатым инструментом типа «Алмаз».

Предложенный станок для шлифования сферических и плоских поверхностей, например, оптических изделий трубчатым алмазным инструментом, содержащий гидровинтовой двигатель, качающийся суппорт, механизм подачи инструмента и зажима детали, отличается тем, что станок снабжен устройством для автоматического изменения подачи во время цикла обработки детали, например гидравлическим регулятором, выполненным в виде полого корпуса, в одном из торцов которого вмонтирован шток с дроссельной щелью, перекрываемой при перемещении золотника по штоку при возрастании давления в штоковой полости при возрастании мощности шлифования.

Полуавтоматический станок для шлифования сферических и плоских поверхностей предложен с целью, сокращения цикла обработки заготовки.

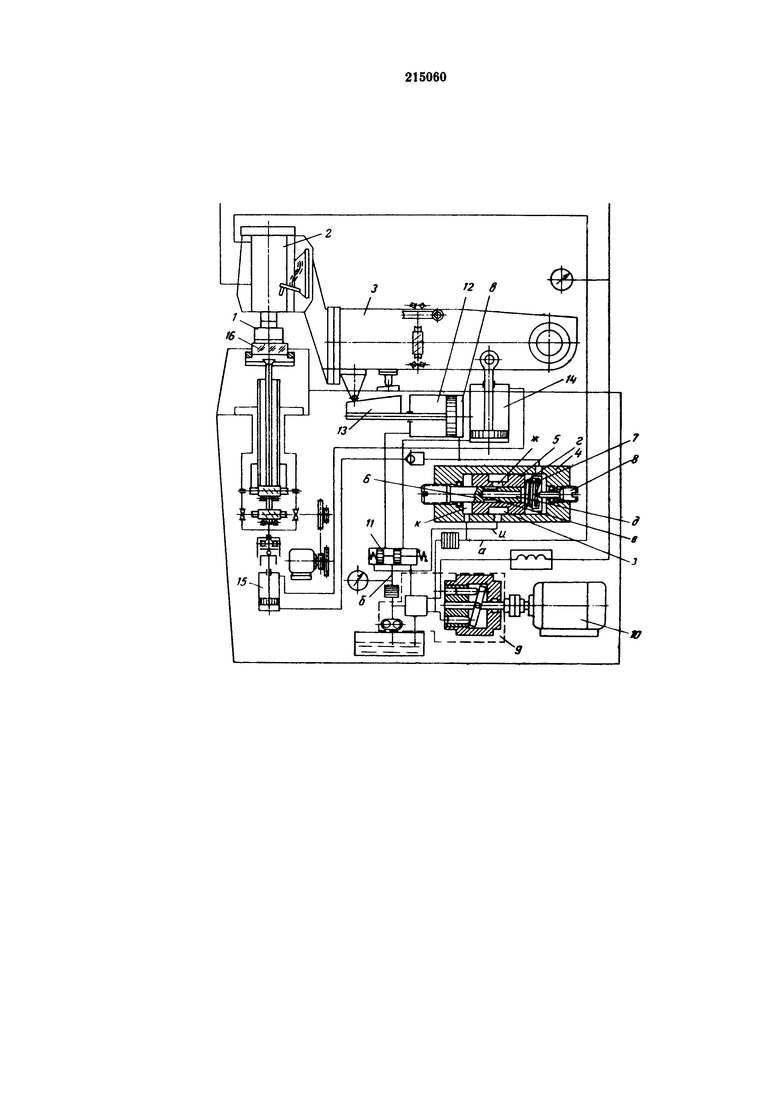

На чертеже изображена гидрокинематическая схема полуавтоматического станка для шлифования сферических и плоских изделий трубчатым инструментом 1, шпиндель которого имеет привод от гидровинтового двигателя 2 и установлен на качающемся суппорте 3, совершающим движение подачи по дуге окружности.

Величина подачи автоматически изменяется от максимума до минимума при помощи гидравлического регулятора 4 с золотником 5, перемещающимся по штоку 6 пружиной 7 и винтом 8. Блок насосов 9 с приводом от электродвигателя 10 подает масло по двум магистралям: по магистрали а к гидровинтовому двигателю 2 и по магистрали б через золотниковый распределитель 11 к цилиндру 12 подачи, на штоке поршня которого установлен клин 13, цилиндру 14 прижима-подъема суппорта 3 и цилиндру 15 зажима детали 16, установленной в цанговом патроне. Постановка и снятие детали 16 производится вручную.

После быстрого опускания суппорта 3 во время рабочей подачи масло под давлением поступает из магистрали б через золотник 11 в штоковую полость цилиндра 12 подачи, што-ковую полость цилиндра 14 прижима-подъема суппорта 3 и в штоковую полость цилиндра 15 зажима детали 16.

Из поршневой полости в цилиндра 12 подачи масло вытесняется в полость г гидравлического регулятора 4 и далее по каналу д и через отверстие е к автоматически изменяющейся дроссельной щели ж, откуда масло попадает в полость з и далее в сливную магистраль и.

Таким образом осуществляется прижим суппорта 3 к клину 13, зажим детали 16 в цанговом патроне, и рабочая подача суппорта 3 за счет перемещения поршня цилиндра 12 подачи с клином 13. После окончания рабочей подачи и выхаживания срабатывает золотник 11, занимая крайнее правое положение, и масло поступает в поршневую полость цилиндра 14 прижима-подъема суппорта 3, поршневую полость цилиндра 15 зажима детали 16 и поршневую полость цилиндра 12 подачи.

При этом происходит быстрый подъем суппорта 3, разжим патрона и возврат поршня цилиндра 12 подачи с клином 13 в исходное положение. Величина рабочей подачи определяется количеством масла, вытесненным в единицу времени из поршневой полости в цилиндра 12 подачи, в свою очередь расход масла из полости в, а следовательно, и рабочая подача зависят от открытия дроссельной щели ж, выполненной в штоке 6, находящемся в полом корпусе гидравлического регулятора 4.

Величина давления в линии а гидровинтового двигателя 2 при данном числе оборотов и имеющемся инструменте и охлаждении зависит от мощности шлифования, т.е. от величины подачи и площади контакта инструмента 1 с деталью 16 в данный момент времени. Масло под давлением из линии а гидровинтового двигателя 2 поступает в полость к золотника 5 гидравлического регулятора 4.

С другой стороны золотник 5 уравновешивается пружиной 7, которая выбрана и затянута таким образом, что крайним положениям золотника 5 соответствует оптимально выбранное с допуском давление в линии гидродвигателя.

Когда давление при начале резания в линии а гидровинтового двигателя 2 максимально, золотник 5 под действием пружины 7 отжат влево - дросселирующая щель ж максимально открыта, что соответствует масимальной величине подачи. При увеличении мощности шлифования давление в линии а гидровинтового двигателя 2, а следовательно, и в полости к гидравлического регулятора 4 возрастет и золотник 5, преодолевая усилие пружины 7, переместится вправо, уменьшая величину открытия дросселирующей щели ж, а следовательно, и подачу. При уменьшении давления в линии а гидровинтового двигателя 2 золотник 5 переместится влево - подача при этом возрастает.

Таким образом, гидравлический регулятор 4 обеспечивает постоянную (без учета статической ошибки гидравлического регулятора 4) оптимально выбранную мощность шлифования. Настройка на необходимую мощность шлифования производится поджатием пружины 7 с помощью винта 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК-АВТОМАТ ДЛЯ ПОЛУЧЕНИЯ ПЛОСКИХ, КОНИЧЕСКИХ И СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 1967 |

|

SU195920A1 |

| Гидравлический привод вывешивания и горизонтирования грузовой платформы | 1980 |

|

SU918584A1 |

| Гидрокопировальный фрезерный станок | 1978 |

|

SU768571A1 |

| Алмазно-расточной станок с автоматическим циклом обработки | 1980 |

|

SU1009639A1 |

| Система дроссельного регулированияпОдАчи МЕТАллОРЕжущЕгО CTAHKA | 1978 |

|

SU832141A1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

| Устройство для установки кулачковых валов на копировальных станках | 1982 |

|

SU1061969A1 |

| Алмазно-расточный станок | 1973 |

|

SU477789A1 |

| Гидравлический привод шлифовально- полировального станка | 1977 |

|

SU738850A1 |

| Гидравлическое устройство для прижима инструмента | 1979 |

|

SU876361A1 |

Полуавтоматический станок для шлифования сферических и плоских поверхностей, например, оптических изделий трубчатым алмазным инструментом, содержащий гидровинтовой двигатель, качающийся суппорт, механизм подачи инструмента и зажима детали, отличающийся тем, что, с целью автоматического изменения подачи во время обработки детали, станок снабжен гидравлическим регулятором, выполненным в виде полого корпуса, на одном из торцов которого укреплен шток с дроссельной щелью, перекрываемой при перемещении по нему золотника.

Авторы

Даты

1968-07-09—Публикация

1965-07-30—Подача