Изобретение относится к металлорежущему оборудованию, а именно к фрезерным и шлифовальным станкам.

Цель изобретения - повышение точности и уменьшение разброса размеров обработанных деталей путем бесконтактного измерения и автоматической коррекции возникающих вследствие износа инструмента отклонений размеров при обработке плоских и криволинейных поверхностей.

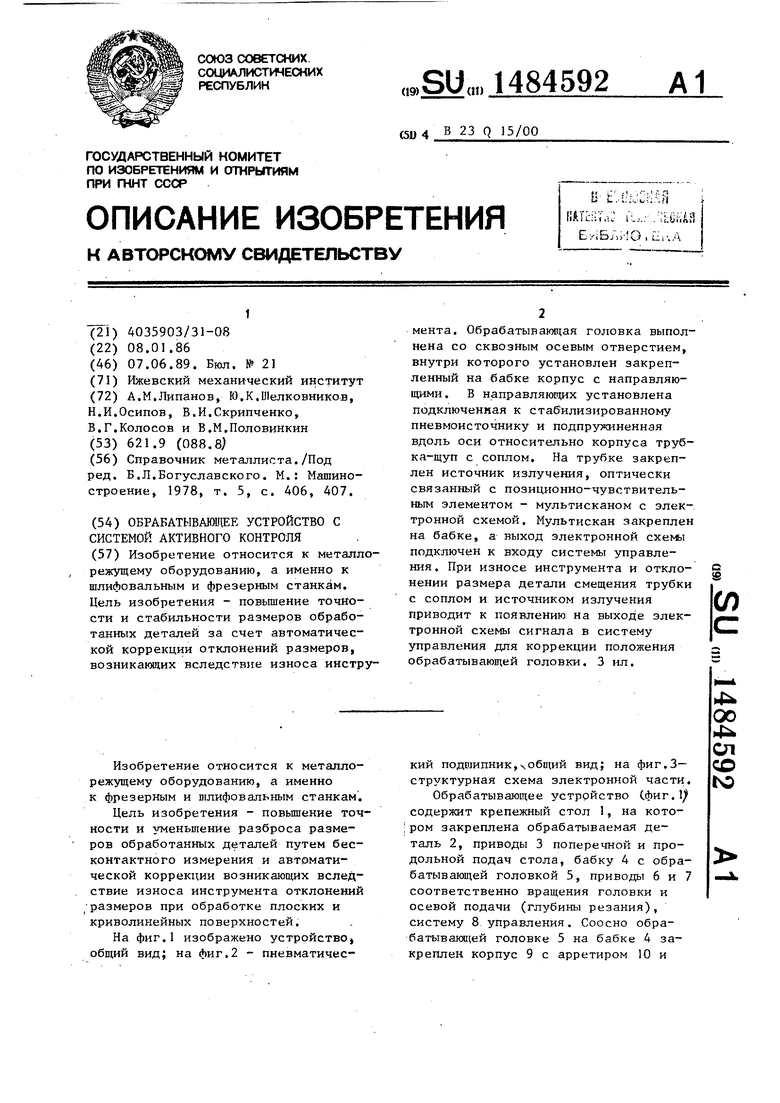

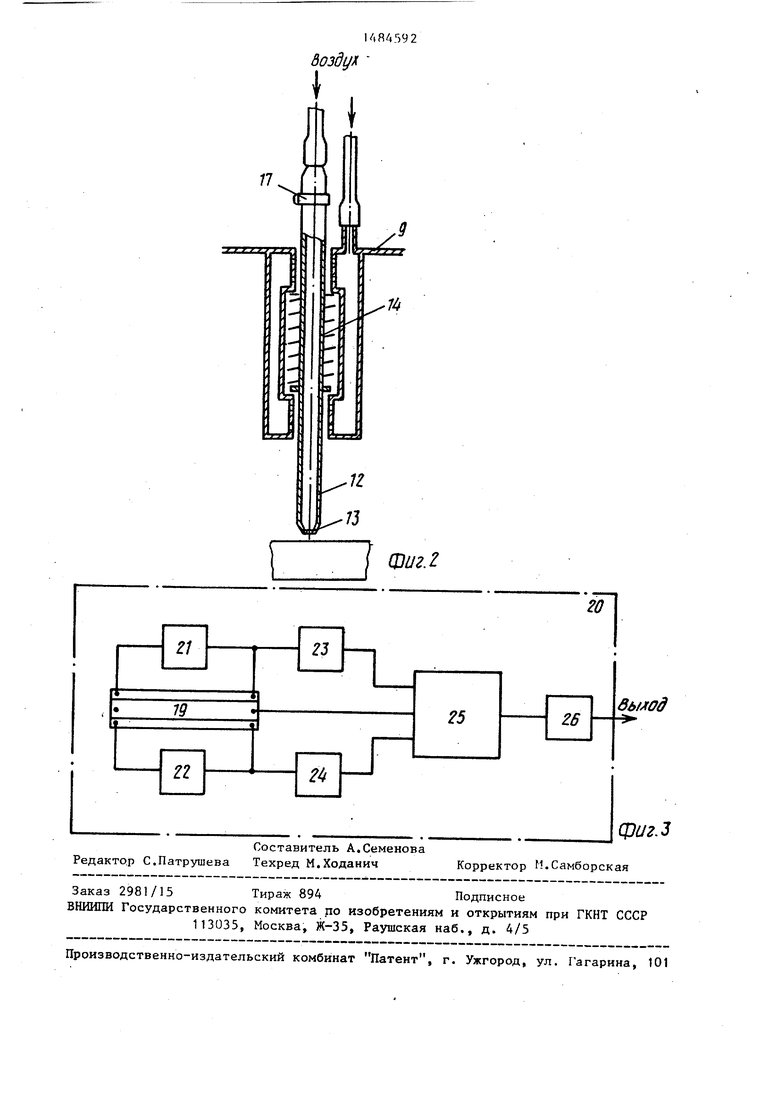

На фиг.1 изображено устройство общий вид; на фиг.2 - пневматический подшипник,чобщий вид; на фиг.З- структурная схема электронной части. Обрабатывающее устройство (фиг.1) содержит крепежный стол 1, на котором закреплена обрабатываемая деталь 2, приводы 3 поперечной и продольной подач стола, бабку 4 с обрабатывающей головкой 5, приводы 6 и 7 соответственно вращения головки и осевой подачи (глубины резания), систему 8 управления. Соосно обрабатывающей головке 5 на бабке 4 закреплен корпус 9 с арретиром 10 и

Я

оо

4 СЛ СО ГО

направляющими 11, в которых установлена трубка-щуп 12 с соплом 13, подпружиненная пружиной 14 относительно корпуса 9 в направлении к обрабатываемой детали 2. К трубке 12 посредством гибкого трубопровода чере электроконтактный манометр 15 подведен сжатый воздух от пневмоисточ,- ника 16 со стабилизированным давлением. Нижнее предельное положение трубки 12 под действием пружины 14 в случае отсутствия контакта обрабатывающей головки 5 с деталью 2 ограничивается упором (не показан). При помощи арретира 10 корпус 9 может быть установлен относительно бабки 4 таким образом, что сопло 13 трубки 12 находится в плоскости резания обрабатывающей головки 5 или ниже ее при износе последней.

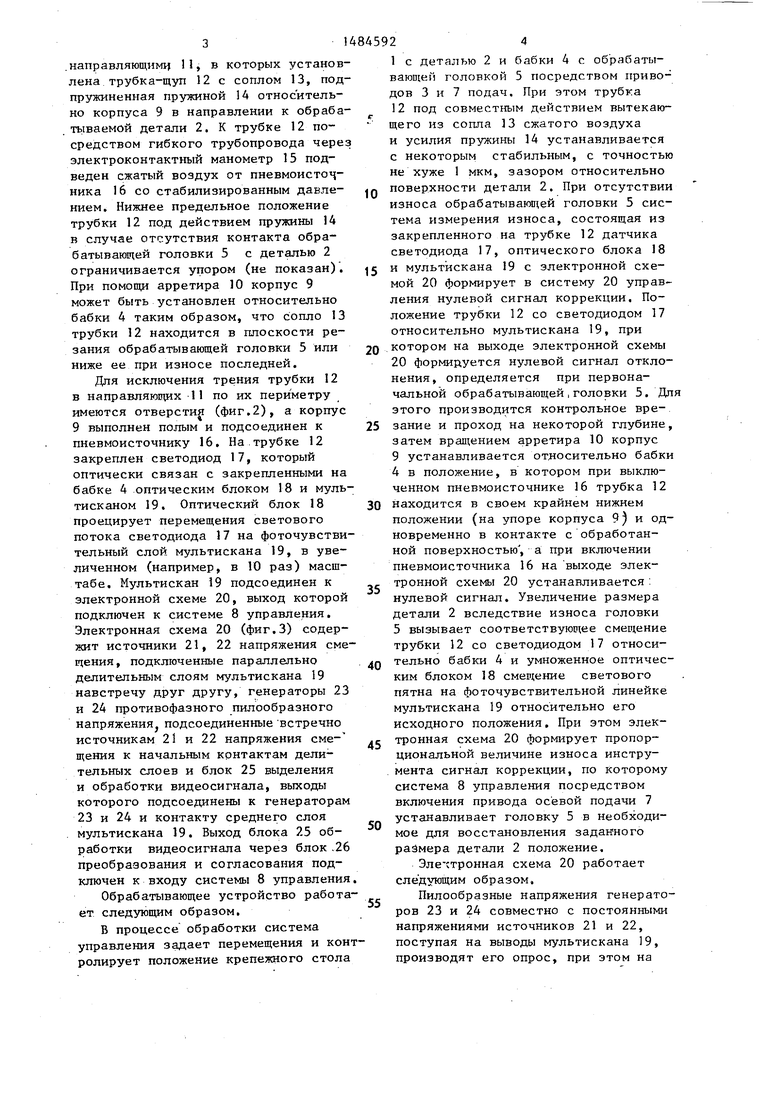

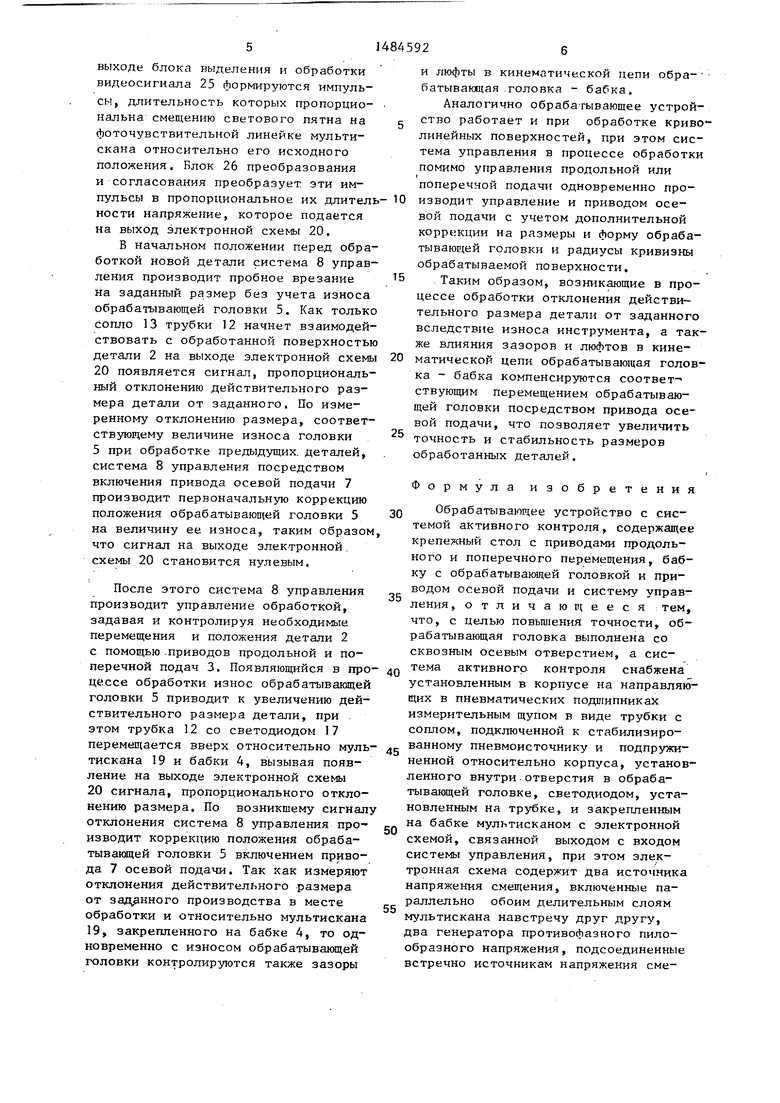

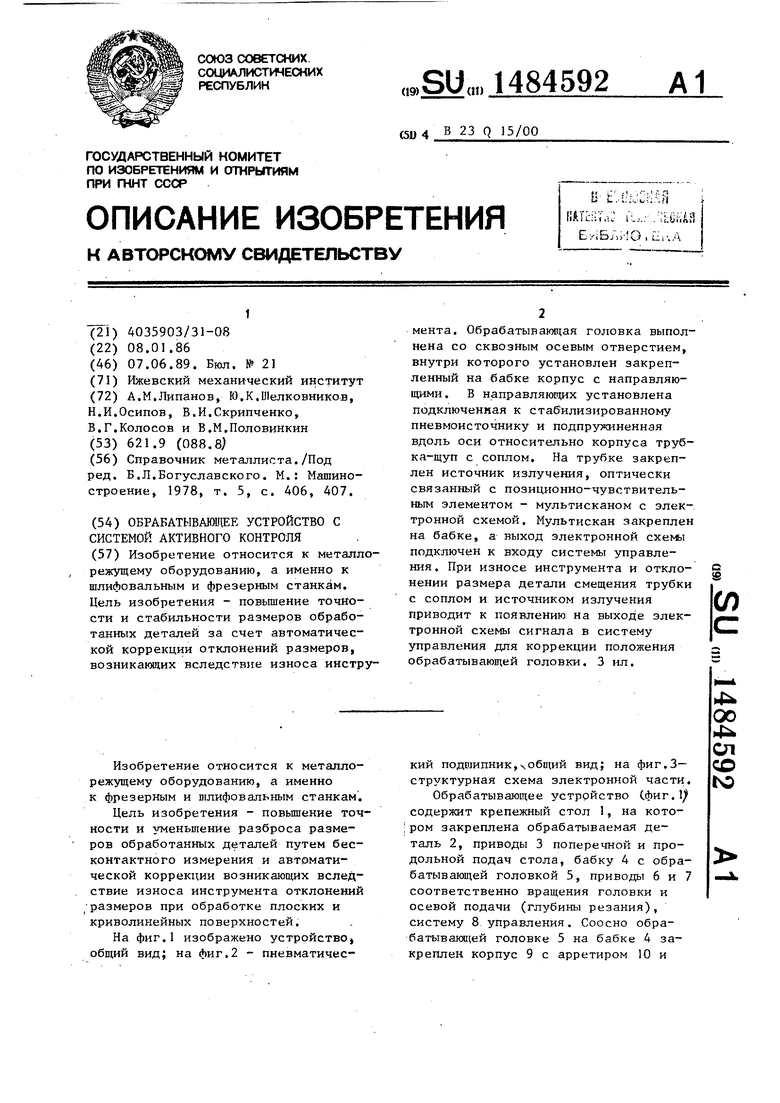

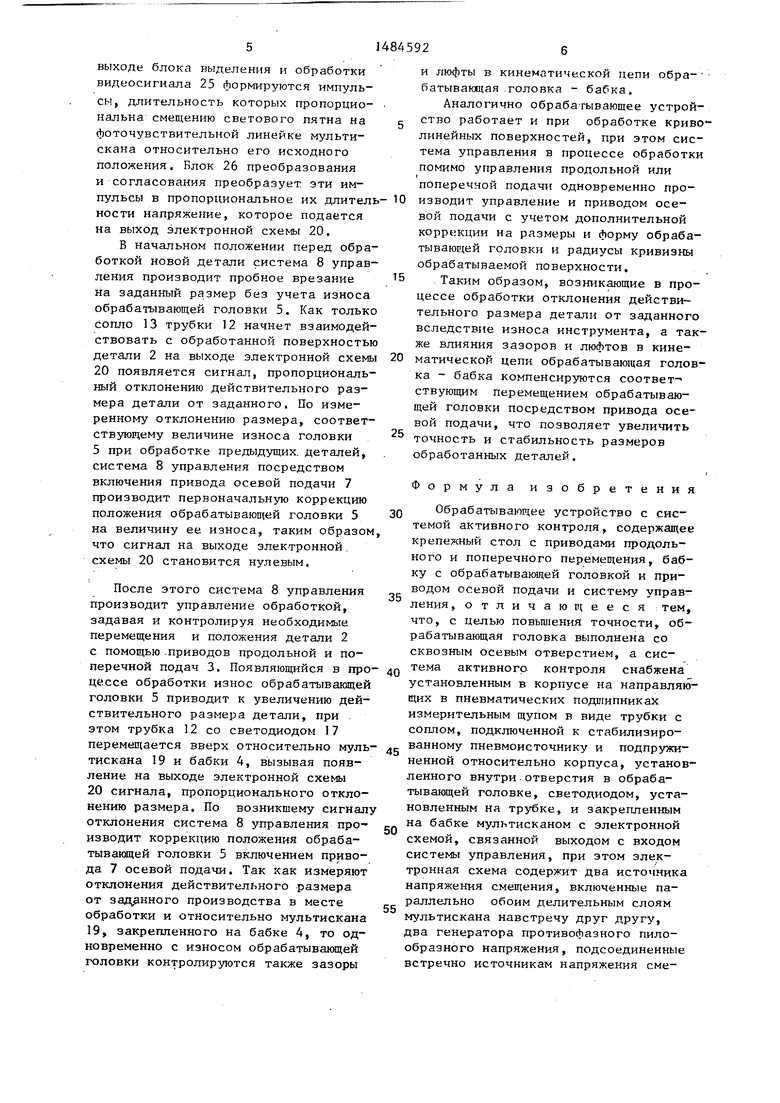

Для исключения трения трубки 12 в направляющих 11 по их периметру имеются отверстия (фиг.2), а корпус 9 выполнен полым и подсоединен к пневмоисточнику 16. На трубке 12 закреплен светодиод 17, который оптически связан с закрепленными на бабке 4 оптическим блоком 18 и муль тисканом 19. Оптический блок 18 проецирует перемещения светового потока светоднода 17 на фоточувствительный слой мультискана 19, в увеличенном (например, в 10 раз) масштабе. Мультискан 19 подсоединен к электронной схеме 20, выход которой подключен к системе 8 управления. Электронная схема 20 (фиг.З) содержит источники 21, 22 напряжения смещения, подключенные параллельно делительным слоям мультискана 19 навстречу друг другу, генераторы 23 и 24 противофазного пилообразного напряжения подсоединенные встречно источникам 21 и 22 напряжения сме- щения к начальным контактам делительных слоев и блок 25 выделения и обработки видеосигнала, выходы которого подсоединены к генераторам 23 и 24 и контакту среднего слоя мультискана 19. Выход блока 25 обработки видеосигнала через блок .26 преобразования и согласования подключен к входу системы 8 управления

Обрабатывающее устройство работает следующим образом.

В процессе обработки система управления задает перемещения и конролирует положение крепежного стола

0

5

0

5

0

5

0

5

0

5

1 с деталью 2 и бабки 4 с обрабатывающей головкой 5 посредством приводов 3 и 7 подач. При этом трубка 12 под совместным действием вытекающего из сопла 13 сжатого воздуха и усилия пружины 14 устанавливается с некоторым стабильным, с точностью не хуже 1 мкм, зазором относительно поверхности детали 2. При отсутствии износа обрабатывающей головки 5 система измерения износа, состоящая из закрепленного на трубке 12 датчика светодиода 17, оптического блока 18 и мультискана 19 с электронной схемой 20 формирует в систему 20 управления нулевой сигнал коррекции. Положение трубки 12 со светодиодом 17 относительно мультискана 19, при котором на выходе электронной схемы 20 формируется нулевой сигнал отклонения, определяется при первоначальной обрабатывающей,головки 5. Для этого производится контрольное врезание и проход на некоторой глубине, затем вращением арретира 10 корпус 9 устанавливается относительно бабки

4в положение, в котором при выключенном пневмоисточнике 36 трубка 12 находится в своем крайнем нижнем положении (на упоре корпуса 9) и одновременно в контакте с обработанной поверхностью , а при включении пневмоисточника 16 на выходе электронной схемы 20 устанавливается нулевой сигнал. Увеличение размера детали 2 вследствие износа головки

5вызывает соответствующее смещение трубки 12 со светодиодом 17 относительно бабки 4 и умноженное оптическим блоком 18 смещение светового пятна на фоточувствительной линейке мультискана 19 относительно его исходного положения. При этом электронная схема 20 формирует пропорциональной величине износа инструмента сигнал коррекции, по которому система 8 управления посредством включения привода осевой подачи 7 устанавливает головку 5 в необходимое для восстановления заданного размера детали 2 положение.

Электронная схема 20 работает следующим образом.

Пилообразные напряжения генераторов 23 и 24 совместно с постоянными напряжениями источников 21 и 22, поступая на выводы мультискана I9, производят его опрос, при этом на

выходе блока выделения и обработки видеосигнала 25 формируются импульсы, длительность которых пропорцио- нальна смещению светового пятна на фоточувствительной линейке мульти- скана относительно его исходного положения. Блок 26 преобразования и согласования преобразует, эти импульсы в пропорциональное их длительности напряжение, которое подается на выход электронной схемы 20.

В начальном положении перед обработкой новой детали система 8 управления производит пробное врезание на заданный размер без учета износа обрабатывающей головки 5. Как только сопло 13 трубки 12 начнет взаимодействовать с обработанной поверхностью детали 2 на выходе электронной схемы 20 появляется сигнал, пропорциональный отклонению действительного размера детали от заданного. По измеренному отклонению размера, соответствующему величине износа головки 5 при обработке предыдущих, деталей, система 8 управления посредством включения привода осевой подачи 7 производит первоначальную коррекцию положения обрабатывающей головки 5 на величину ее износа, таким образом что сигнал на выходе элек-тронной схемы 20 становится нулевым.

После этого система 8 управления производит управление обработкой, задавая и контролируя необходимые перемещения и положения детали 2 с помощью .приводов продольной и поперечной подач 3, Появляющийся в процессе обработки износ обрабатывающей головки 5 приводит к увеличению действительного размера детали, при этом трубка 12 со светодиодом 17 перемещается вверх относительно муль- тискана 19 и бабки 4, вызывая появление на выходе электронной схемы 20 сигнала, пропорционального отклонению размера. По возникшему сигналу отклонения система 8 управления производит коррекцию положения обрабатывающей головки 5 включением привода 7 осевой подачи. Так как измеряют отклонения действительного размера от заданного производства в месте обработки и относительно мультискана 19, закрепленного на бабке 4, то одновременно с износом обрабатывающей головки контролируются также зазоры

5

и люфты в кинематической цепи обра- батывающая головка - бабка.

Аналогично обрабатывающее устрой- ство работает и при обработке криволинейных поверхностей, при этом система управления в процессе обработки

помимо управления продольной или

i

поперечной подачи одновременно про- 0 изводит управление и приводом осевой подачи с учетом дополнительной коррекции на размеры и форму обрабатывающей головки и радиусы кривизны обрабатываемой поверхности. 5 Таким образом, возникающие в процессе обработки отклонения действительного размера детали от заданного вследствие износа инструмента, а также влияния зазоров и люфтов в кине- 0 матической цепи обрабатывающая головка - бабка компенсируются соответ-1 ствующим перемещением обрабатывающей головки посредством привода осевой подачи, что позволяет увеличить точность и стабильность размеров обработанных деталей.

Формула изобретения

0 Обрабатывающее устройство с системой активного контроля, содержащее крепежный стол с приводами продольного и поперечного перемещения, бабку с обрабатывающей головкой и приводом осевой подачи и систему управ5

ления, о тличающееся тем,

что, с целью повышения точности, обрабатывающая головка выполнена со сквозным осевым отверстием, а сис- 0 тема активного контроля снабжена установленным в корпусе на направляющих в пневматических подшипниках измерительным щупом в виде трубки с соплом, подключенной к стабилизированному пневмоисточнику и подпружиненной относительно корпуса, установленного внутриотверстия в обрабатывающей головке, светодиодом, установленным на трубке, и закрепленным на бабке мультисканом с электронной схемой, связанной выходом с входом системы управления, при этом электронная схема содержит два источника напряжения смещения, включенные параллельно обоим делительным слоям мультискана навстречу друг другу, два генератора противофазного пилообразного напряжения, подсоединенные встречно источникам напряжения сме5

0

5

щения к начальным контактам делительных слоев, и блок выделения и обработки видеосигнала, подключенный первым и вторым входами к генераторам пилообразного напряжения, а третьим входом к одному из контактов среднего слоя мультискана, а выходом к входу блока преобразования и согласования, выход которого является выходом электронной схемы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ТОЧНОСТЬЮ МНОГОПРОХОДНОЙ МЕХАНИЧЕСКОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2082584C1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| Устройство для управления роботом | 1982 |

|

SU1261555A3 |

| УСТРОЙСТВО КОНТРОЛЯ ТОЧНОСТИ ОБРАБОТКИ ДЕТАЛЕЙ НА ТОКАРНЫХ СТАНКАХ С ЧИСЛОВЫМ ПРОГРАММНЫМ УПРАВЛЕНИЕМ | 2010 |

|

RU2452595C2 |

| Фотоэлектрический преобразователь | 1986 |

|

SU1362925A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

| СПОСОБ УПРАВЛЕНИЯ ЦИКЛОМ ШЛИФОВАНИЯ НА МНОГОИНСТРУМЕНТАЛЬНОМ СТАНКЕ | 1990 |

|

RU2038943C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ШЛИФОВАНИЯ ЗАГОТОВКИ В ПОДРЕЗКУ И ШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1999 |

|

RU2238182C2 |

| СПОСОБ ПОВЫШЕНИЯ ТОЧНОСТИ НАРЕЗНОГО СТРЕЛКОВОГО ОРУЖИЯ И РЕАЛИЗУЮЩЕЕ УСТРОЙСТВО | 2015 |

|

RU2603334C2 |

| Устройство управления процессом резания | 1987 |

|

SU1759603A1 |

Изобретение относится к металлорежущему оборудованию, а именно к шлифовальным и фрезерным станкам. Цель изобретения - повышение точности и стабильности размеров обработанных деталей за счет автоматической коррекции отклонений размеров, возникающих вследствие износа инструмента. Обрабатывающая головка выполнена со сквозным осевым отверстием, внутри которого установлен закрепленный на бабке корпус с направляющими. В направляющих установлена подключенная к стабилизированному пневмоисточнику и подпружиненная вдоль оси относительно корпуса трубка - щуп с соплом. На трубке закреплен источник излучения, оптически связанный с позиционно-чувствительным элементом - мультисканом с электронной схемой. Мультискан закреплен на бабке, а выход электронной схемы подключен к входу системы управления. При износе инструмента и отклонении размера детали смещение трубки с соплом и источником излучения приводит к появлению на выходе электронной схемы сигнала в систему управления для коррекции положения обрабатывающей головки. 3 ил.

Фаг.1

вылод

Сриг.З

| Справочник металлиста./Под ред | |||

| Б.Л.Богуславского | |||

| М.: Машиностроение, 1978, т | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Электрическая лампа накаливания с двумя нитями | 1923 |

|

SU406A1 |

Авторы

Даты

1989-06-07—Публикация

1986-01-08—Подача