Изобретение относится к производству сложных удобрений путем разложения природных фосфатов азотной и серной кислотами и касается стадии нейтрализации получаемой пульпы. Цель изобретения - сокращение расхода фосфорного сырья путем уменьшения ретроградации фосфорных соединений; , Пример 1. 292,3 кг апатитового концентрата о брабатывают 346,6 к 56%-нйй asbfhbft кислоты и 206 кг 93%-ной серлод кислотой в течение 40 69 мин. Полученную пульпу при перемешивании нейтрализуют 48,3 кг газообразного аммиака, а затем добавляют 30% от массы газообразного аммиака, т.е. 67,2 кг аммиаката аммиачной селитры до рН 5 (здесь и в других примерах аммиакат аммиачной селитры содержит, %: NH, 16,6; , 66,8; 16,6. Давление паров над ним составляет 1,07 ат. Нейтрализованную пульпу смешивают со 183 кг хлористого калия и высушивают с удалением 143,4 кг воды. В результате N:P О : :К 0 1:1:1 с суммарным содержанием питательных веществ 33%.

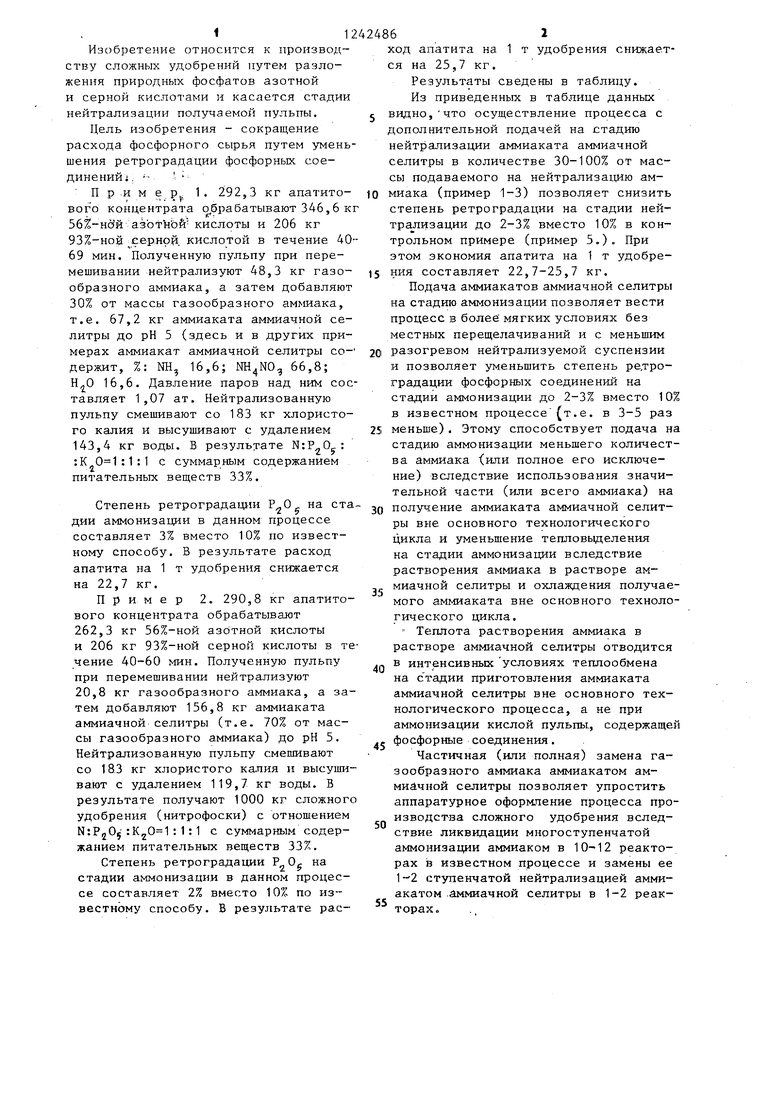

Степень ретроградации на стадии аммонизации в данном процессе составляет 3% вместо 10% по известному способу. В результате расход апатита на 1 т удобрения снижается на 22,7 кг.

Пример 2. 290,8 кг апатитового концентрата обрабатывают 262,3 кг 56%-ной азотной кислоты и 206 кг 93%-ной серной кислоты в течение 40-60 мин. Полученную пульпу при перемешивании нейтрализуют 20,8 кг газообразного аммиака, а затем добавляют 156,8 кг аммиаката аммиачной селитры (т.е. 70% от массы газообразного аммиака) до рН 5. Нейтрализованную пульпу смешивают со 183 кг хлористого калия л высушивают с удалением 119,7 кг воды. В результате получают 1000 кг сложного удобрения (нитрофоски) с отношением N:P205:К20 1:1:1 с суммарным содержанием питательных веществ 33%.

Степень ретроградации Р стадии аммонизации в данном процессе составляет 2% вместо 10% по известному способу. В результате расход апатита на 1 т удобрения снижается на 25,7 кг.

Результаты сведены в таблицу. Из приведенных в таблице данных видно, ЧТО осуществление процесса с дополнительной подачей на стадию нейтрализации аммиаката аммиачной селитры в количестве 30-100% от массы подаваемого на нейтрализа1щю ам- миака (пример 1-3) позволяет снизить степень ретроградации на стадии нейтрализации до 2-3% вместо 10% в контрольном примере (пример 5.). При этом экономия апатита на 1 т удобре- 5 ния составляет 22,7-25,7 кг.

Подача аммиакатов аммиачной селитры на стадию аммонизации позволяет вести процесс в более мягких условиях без местных перещелачиваний и с меньшим 0 разогревом нейтрализуемой суспензии и позволяет уменьшить степень ре.тро- градации фосфорных соединений на стадии аммонизации до 2-3% вместо 10% в известном процессе (т.е. в 3-5 раз 5 MeHbttie). Этому способствует подача на стадию аммонизации меньшего количества аммиака (или полное его исключение) вследствие использования значительной части (или всего аммиака) на 0 получение аммиаката аммиачной селитры вне основного технологического цикла и уменьшение тепловыделения на стадии аммонизации вследствие растворения аммиака в растворе ам- ,. миачной селитры и охлаждения получаемого аммиаката вне основного технологического цикла.

Т€ Ш1ота растворения аммиака в растворе аммиачной селитры отводится , в интенсивных условиях теплообмена на с тадии приготовления аммиаката аммиачной селитры вне основного технологического процесса, а не при аммонизации кислой пульпы, содержащей ., фосфорные соединения.

Частичная (или полная) замена газообразного аммиака аммиакатом аммиачной селитры позволяет упростить аппаратурное оформление процесса производства сложного удобрения вследствие ликвидации многоступенчатой аммонизации аммиаком в 10-12 реакторах 13 известном процессе и замены ее 1-2 ступенчатой нейтрализацией аммиакатом аммиачной селитры в 1-2 реак50

55

торах.

Нецелесообразны вследствие более высокой ретроградации фосфатов за счет взаимодействия с газообразным аммиаком

Редактор Н, Рогулич

Составитель Р. Герасимов

Техред М.Ходанич Корректор В. Синицкая

Заказ 3666/25 Тираж 419Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, MoCKBaj Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 1999 |

|

RU2145316C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2000 |

|

RU2167843C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2003 |

|

RU2234485C1 |

| Способ получения сложного удобрения | 1983 |

|

SU1186609A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2002 |

|

RU2223933C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2005 |

|

RU2286320C1 |

| СЛОЖНОЕ АЗОТНО-ФОСФОРНОЕ УДОБРЕНИЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2221758C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2007 |

|

RU2330003C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ НИТРОАММОФОСКИ | 2001 |

|

RU2182142C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО АЗОТНО-ФОСФОРНОГО УДОБРЕНИЯ | 2006 |

|

RU2336251C2 |

| Позин М.Е | |||

| Технология минеральных солей | |||

| - М.: Химия, 1974, с | |||

| Геликоптер | 1924 |

|

SU1307A1 |

| Соколовский А.А., Яшке f .B | |||

| Технология минеральных удобрений и кислот | |||

| - М.: Химия, 1979, с | |||

| Кардочесальная машина | 1923 |

|

SU341A1 |

Авторы

Даты

1986-07-07—Публикация

1984-10-23—Подача