Изобретение относится к облаетн металлургии, в частности к электроЛи тическому получению алюминия.

Целью изобретения является повыше ние срока службы электролизера ц выхода по току за счет улучшения распределения тока в подине и уменьшения утечек т.ока через периферийный шов и боковую углеродистую футеровку

В электролизере для получения алюминия , включающем м еталлический кожух, теплоизоляционную футеровку, боковые углеродистые блоки, подовые углеродистые блоки с токоотводящими стержнями, межблочные и периферийные швы из углеродистой массы, насыпной слой из компонентов электролита между теплоизоляционной и углеродистой футеровкой подины и анодное устройство, периферийный шой в нижней части на высоту 1,5-2,0 высоты токоотводя- щего стержня заполнен глиноземом, между подовыми и боковыми углеродистыми блоками установлен слой огнеупорного электроизоляционного материала высотой 0,5-0,75 от высоты подового блока и шириной 0,3-0,6 от ширины периферийного шва, смежные подовые блоки установлены на металлическую пластину шириной 1,3-2,0 от ширины межблочного шва, часть катодных стержней, находящаяся вне проекции анода на подину, покрыта слоем огнеупорной электроизоляции, например огнеупорным бетоном.

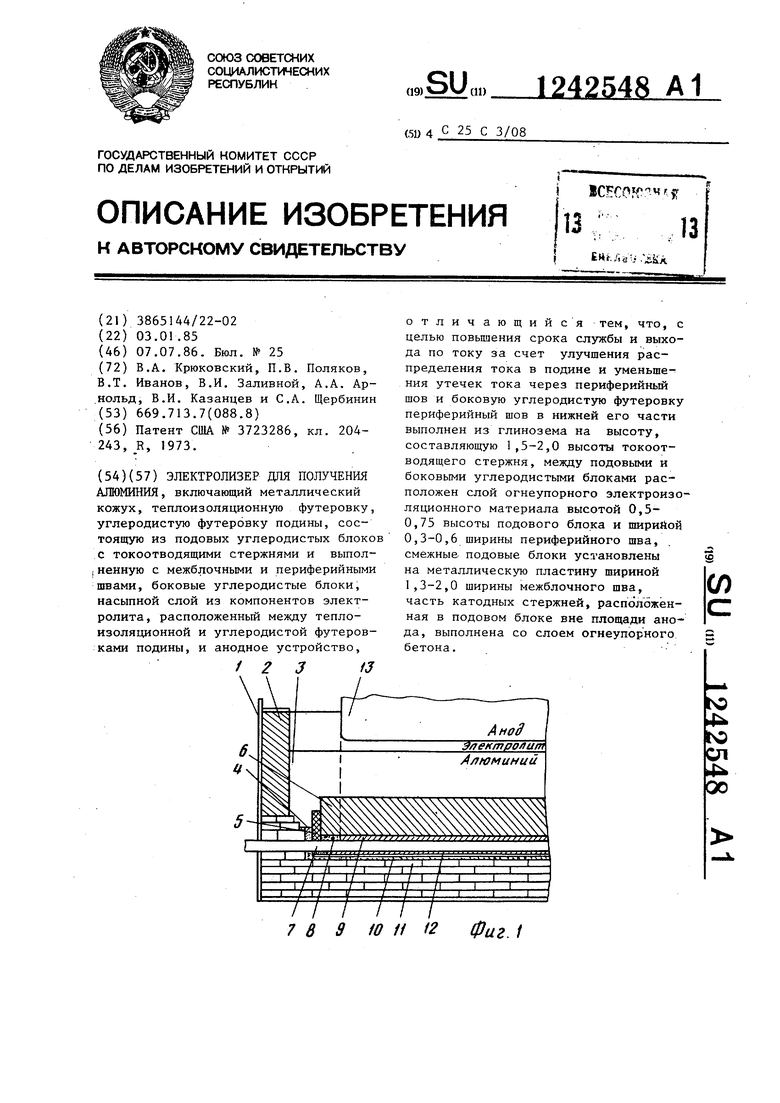

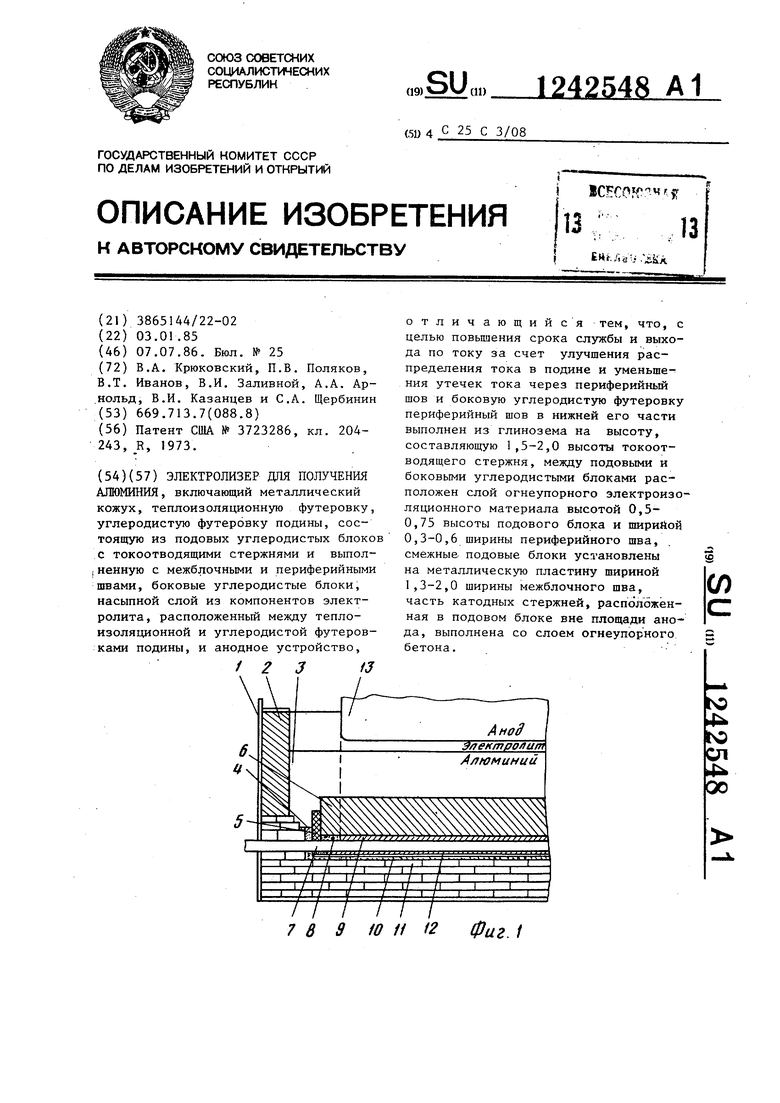

На фиг. 1 показан электролизер, поперечный разрез; на фиг, 2 - то же продольный разрез.

Электролизер включает металличес- кий кожух 1, боковые углеродистые блоки 2, периферийный шов из углеродистой массы 3, слой глинозема 4, огнеупорную электроизоляционную вставку 5, подовые углеродистые блоки 6 с токоотБодящими стержнями 7, покрытыми вне проекции анода на подину слоем огнеупорного бетона 8 и под проекцией анода чугуном 9, глиноземную засыпку 10, т.еплоизоля1щонную футеровку 1I, металлическую пластину 12 под смежными подовыми блоками 6 и анодное устройство 13.

Заполнение нижЯЬй части периферий ндго шва 3 глиноземом 4 исключает

контакт между катодным стержнем 7 и углеродистой массой периферийного шва 3, что исключает утечку тока в цепи катодный стержень 7 - углеродистая i-iacca периферийного шва 3 - боковая футеровка 2. Наряду с этим наличие глиноземной засыпки в нижней части периферийного шва исключает протеки металла и электролита через

окна для катодных стержней, так как глинозем хорошо уплотняется, не смачивается расплавленным алюминием и хорошо впитывает электролит.

Высота засыпки глинозема - 1,52,0 высоты катодного стержня обусловлена следующим.

Слой засыпки глинозема менее 1,5 высоты токоподводящего стержня не обеспечивает покрытие катодного

стержня глиноземом и не исключает контакт между катодным стержнем и углеродистой массой периферийного шва. Выполнение слоя засьшки периферийного шва высотой более 2,0 высоты токоподводящего стержня ведет к невозможности уплотнения глинозема из-за начала проявления им свойств .жидкотекучести и ухудшения по этой причине ка:чества набойки периферийного шва, для которого засыпка глинозема служит основанием.

Для сведения к минимуму утечек тока от катодного блока через перифе- рийный шов к боковым углеродистым блокам между подовыми 6 и боковыми углеродистыми блоками 2 установлен слой-огнеупорного электроизоляционно го материала 5, например магнезитовые кирпичи.

Ширина слоя огнеупорного электроизоляционного материала менее 0,3 ширины периферийного шва не обеспечивает надлежащей электроизоляции

при температуре процесса выполнение слоя электроизоляционного материала шириной более 0,6 ширины периферийного Е1ва затрудняет набойку периферийного шва без снижения его качества,

что ведет к его разрушению уже в период пуска и к снижению срока службы.

При высоте слоя электроизоляции мен€ .е 0,5 высоты углеродистого подо- вого блока его наличие практически

31

не сказывается, поскольку весь ток нижней половины блока собирается катодными стержнями, имеющими высоту 0,5 от высоты блока, а при высоте более 0,75 от высоты подового углеродистого блока резко снижается прочность периферийного шва у подового блока из-за некачественного уплотнения шва при его малой высоте, что ведет к прорыву металла и электролита, т.е. к снижению срока службы электролизера.

Установка смежных.подовых блоков на металлические пластины шунтирует все подовые блоки, так как сопротивление металлической пластины в несколько раз меньше сопротивления межблочного шва, что исключает горизонтальные токи в электролизере. Установка металлических пластин под смежными подовыми блоками позволяет снизить неравномерность распределения тока, обусловленную различным электросопротивлением жидкого алюми- .1ИЯ, блоков, стержней и чугунной заливки , Выполнение металлической пластины шириной менее 1,3 ширины межблочного шва не гарантирует соприкосновение блоков по всей их длине с пластиной с учетом допусков на блоки и их установки в кожухе.

Выполнение металлической пластины шириной более 2,0 ширины межблочного шва не повьш1ает эффект токораспреде- ления, а расход металла возрастает.

Защита части катодных стержней, находящейся в теле подового блока, ,слоем огнеупорного бетона позволяет организовать электрическое поле электролизера таким образом, чтобы электрический ток в электролизере проходил только перпендикулярно от анода к катоду, как это необходимо для исключения горизонтальных токов.

Пример. Смонтировано пять - электролизеров в соответствии с предлагаемым техническим решением.

Катодные стержни на длину 250 мм (вне проекции анода) покрыты слоем огнеупорного бетона на основе жидкого стекла и глинозема . При пуске электролизера с высотой глиноземистой за- сьшки 1,5-2,0 от высоты токоотводяще- го стержня и слоем огнеупорного электроизоляционного материала высо5484

той 0,5-0,75 высоты катодного блока .протечек металла и электролита в окна блюмсов не было. При.пуске электролизера с высотой глиноземистой за- сыпки 2,2 высоты катодного стержня и высоте слоя электроизоляции между боковыми и;подовыми блоками высотой 3,83 подового блока через окна с 9 до 21 блюмс начались протеки металла,

в силу чего один электролизер отключен.

Распределение тока по катодн ым стержням приведено в таблице.

Как видно из таблицы, выполнение

металлической полосы шириной 1,3- 2,0 ширины межблочного шва уменьшает разброс Токовой нагрузки по катодным стержням максимум до 0,7 кА (примеры 3-5). Увеличение металлической полосы по подовым блокам до 2,2 ширины межблочного шва не улучшает токорас- пределение (пример 6). Уменьшение горизонтальных токов способствует тому, что через 22 сут после пуска опытных

электролизеров на бортовых блоках образовались прочные защитные настыли, ограничивающие подину по проекции анода, профиль которых соответствовал оптимальной форме рабочего пространства,

. На электролизерах-свидетялх продолжительность формирования настылей составляет 34 сут, а перекос металла - 3 см. На опытных электролизерах перекос металла достигает величины только до 1 см, что свидетельствует о значительном снижении величины горизонтальных токов.

При пуске предлагаемых электролизеров не было случаев преждевременного отключения их со сроком службы менее года, йа электролизерах-свидетелях - один случай.

Выход по току на опытных электролизерах увеличился на 0,3-0,5%.

Ориентировочный экономический расчет показывает, что за счет ожидаемого повьш1ения срока службы электроли- зера на 0,4 мес., а также за счет увеличения выхода по току на 0,5% эффект от внедрения предлагаемого технического решения составит 316 тыс. руб. в год по сравнению с

55

иявестным.

Пример

Катодный стержень

...kj..kj.J..iLJ.lLiLi l

Г Электро- лизер- свнде- тель 4,2 5„0 5,8 4,3 6,0 6„ 4,2 4,8 5,3 5,7 6,0 7,2 8,0 4,3

2Опытный электролизер С металлическойпластиной шириной

.,2ширины

межблоч-

ного шва 4, 5,1 5,7 4,4 6,9 6,1 А,3 4,7 5,0 6,0 6,9 7,2 8,0 4,3

3Опытный электролизер с металлическойпластиной шириной

1.3межблочного

шва 4,6 4,9 5,1 5,2 5,3 5,1 4,8 4,9 5,2 5,1 5,4 5,2 5,0 4,9

4Опытный электролизер с металлк- ческой пластиной шириной

2,0 межблочногошва 4,7 4,5 5,0 5,2 5,4 5,1 5,2 4,9 4,8 4,8 4,9 5, 5,2 5,3

5Опытный электролизер с металлическойпластиной ши-. риной

2,0 межблочногошва 4,9 4,9 5,0 5,2 5,3 3,0 4,9 4,9 5,2 5,1 5,3 5,3 5,0 4,9

6Опытный электролизер с металлическойпластиной шириной , 2,2 межблочного

шва и,9 4,9 -5,2 5,3 5,0 5,0 4|,9 4,9 5,2 5,3 5,1 5,3 5,0 4,9

Сила в катодных стержнях, кА

-Т РГТ Т ТТ ТТ ГТТ Т ТТ

15 I 16 1 17 I J8 I 19 I 20 I 21 i22 123 l24 | 25 26 127 28 Ьэ |30

6,Q 4,8 5,2 6,4 6,2 6,8 4,3 4,0 4,2 5,0 5,3 5,4 4,4 4 5,2

6,0 4,7 5,3 6,3 6,3 6,8 4,3 4,0 4,3 4,9 5,2 5,5 4,5 4,5 4,7 5,3

4,7 .4,8 5.0 5,2 5,1 5,3 5,0 4,8 5,1 5,0 4,7 4,9 5,1 4,8 5,1

5,1 5,1 4,8 5,0 5,1 4,9 4,7 4,8 5,0 5,2 5,1 5,3 5,0 4,8 5,1 5,0

4,8 4,8 4,9 5,2 5,1 5,2 5,1 4,9-5,0 5,0 4,8 4,8 5,1 5,0 4,9 5,0

4,8 4,9 4,8 5,1 5,2 5,2 5,1 4,9 5,0 4,8 5,0 4,8 5,1 4,9 5,0 5,0

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Катодное устройство электролизера для получения алюминия | 1987 |

|

SU1527324A1 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082828C1 |

| Электролизер для получения алюминия | 1991 |

|

SU1788091A1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1995 |

|

RU2095485C1 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2200212C2 |

| СПОСОБ МОНТАЖА ПОДОВОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082827C1 |

| ПОДИНА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2010 |

|

RU2449060C2 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2088696C1 |

| ПОДИНА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2085619C1 |

| ФУТЕРОВКА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С ИНЕРТНЫМИ АНОДАМИ | 2012 |

|

RU2544727C1 |

| Патент США № 3723286, кл | |||

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

Авторы

Даты

1986-07-07—Публикация

1985-01-03—Подача