Изобретение относится к цветной металлургии, в частности к электролитическому получению алюминия, а именно к футеровке алюминиевого электролизера.

Известна футеровка для алюминиевого электролизера, выполняемая блоками из огнеупорного бетона. Бетонная смесь готовится в следующей пропорции: 15% быстросхватывающего цемента, 85% заполнителя-антрацита, 10% известь и 6% воды. После формования блоков классическими способами вибрационного уплотнения они поступают в сушильную камеру для получения схватывания и отвода основной части воды при температуре 450°С. Установка блоков в электролизер и соединение швов производится традиционным способом (SU, авторское свидетельство №1050574, С25С 3/08, опубл. 23.10.83).

Недостатком данной футеровки алюминиевого электролизера является то, что при таком способе изготовления блоков с заполнителем из антрацита при работе электролизера будет иметь место окисление угольной составляющей огнеупорных блоков воздухом с внешней стороны, через отверстия в катодном кожухе и с внутренней стороны (со стороны расплава), оксидом углерода (СО). В результате чего, будет происходить разрушение огнеупорных блоков, которое в дальнейшем приведет к проникновению расплава электролита к катодному кожуху и в случае наихудшего развития событий приведет к уходу металла и электролита из ванны.

Также, известна футеровка для алюминиевого электролизера (многоячеистого), выполненная предварительно отлитыми блоками на основе криолита или криолита в смеси с оксидом алюминия (глинозема) и углеродистого материала. Блоки изготавливаются следующим образом: в литейную форму засыпается определенное количество измельченного углеродистого материала, добавляется около 20% вес. оксида алюминия и все заливается предварительно расплавленным криолитом. Из полученных блоков выкладывается подовая и боковая футеровка, на стыкуемые поверхности наносится слой порошкообразного или расплавленного криолита и затем вся футеровка нагревается для сварки блоков между собой в общий монолит (Патент СССР №252224, C22D 3/02, 3/12, опубл. 10.09.69).

Недостатком данной конструкции футеровки алюминиевого электролизера является то, что при использовании таких блоков на основе криолита с температурой плавления 1010°С всегда есть риск расплавления блоков в результате расстройства технологического процесса и роста температуры расплава.

Наиболее близкой к заявленному изобретению является футеровка алюминиевого электролизера, в которой подина выполнена из огнеупорного, неугольного материала (бетона) и покрыта слоем диборида титана, не взаимодействующего с жидким алюминием. Токоотводящие элементы выполнены из алюминия в виде усеченного конуса, жидкими в верхней части в контакте с расплавом катодного алюминия и твердыми в нижней части в контакте с катодной шиной, и установлены проходящими вертикально через подину (Патент РФ №2281986, С25С 3/08, опубл. 20.08.2006).

Данная конструкция позволяет: исключить горизонтальные токи в катоде, и соответственно, уменьшить циркуляцию и волнообразования границы металла с электролитом, а это напрямую влияет на показатели выхода по току и расхода электроэнергии; уменьшить фильтрацию расплава через подину и по границам катодный токоотводящий элемент - футеровка, снизить внедрение в подину щелочных металлов и обеспечить благодаря этому увеличение срока службы электролизера.

Однако установка вертикальных токоотводящих элементов в монолитную подину, укладываемую в 4-5 слоя, крайне не технологично: во-первых - требуется сложная опалубка, во-вторых - заливка бетона объемом 50-60 т - это достаточно сложный и долгий процесс; в третьих - сушка и разогрев такой бетонной футеровки займет от 10 до 20 дней в противном случае возможно взрывоопасное выделение пара, приводящее к разрушению футеровки.

Кроме того, использование токоотводящих элементов в виде перевернутого усеченного конуса, верхняя часть которых находится в жидком состоянии, а нижняя - в твердом, приведет к тому, что не растворившийся в электролите глинозем будет оседать на дне ванны и забивать каналы токоотводящих элементов в подине. Это приведет к росту перепада напряжения в катоде, а в случае наихудшего развития событий может привести даже к полной потери контакта между жидким катодом и твердыми частями токоотводящих элементов, что в свою очередь может вызвать разрыв серии электролизеров и тем самым резко снизить энергетическую эффективность работы электролизера.

К тому же, установка и выполнение токоотводящих элементов в виде перевернутого конуса с отношением площади верхнего сечения к нижнему как 1:2 и в количестве, равном или большем количества анодов в прототипе, имеет серьезные недостатки в виде существенного теплосъема осуществляемого токоотводящими элементами из алюминия, для восполнения которого необходимо будет увеличивать межэлектродный зазор. Тем самым увеличивая расход электроэнергии, необходимой на производство тонны электролитического алюминия. При этом площадь нижнего сечения определяется допустимой для алюминия плотностью тока 0,65 А/мм2. Это означает, что для условного электролизера на силу тока 120 кА с 16-ю анодами, при 16-ти токоотводящих элементах, размеры последних составят ⌀120 мм в нижней и ⌀170 мм в верхней частях соответственно.

Задача изобретения - разработка энергоэффективной конструкции футеровки, позволяющей снизить расход электроэнергии на получение алюминия и обеспечить безаварийную работу электролизеров путем исключения случаев забивания каналов с токоотводящими элементами в подине.

Техническим результатом является снижение теплосъема осуществляемого токоотводящими элементами из алюминия и получение стабильного электрического сопротивления токоотводящих элементов в течение всего срока службы электролизера.

Решение поставленной задачи обеспечивается тем, что в футеровке алюминиевого электролизера с инертными анодами, заключенного в катодный кожух, включающей подину, выполненную из огнеупорного, неугольного материала, и токоотводящие элементы из алюминия, выполненные жидкими в верхней части в контакте с расплавом алюминия и твердыми - в нижней части, и установленные проходящими вертикально через подину, согласно заявляемому решению, подина выполнена из подовых блоков большей высоты с выступами и подовых блоков меньшей высоты, при этом подовые блоки меньшей высоты установлены у торцов подины, причем подовые блоки меньшей высоты чередуются с подовыми блоками большей высоты с выступами, а в выступах блоков, на всю толщину блока выполнены вертикальные каналы для установки токоотводящих элементов, кроме того, токоотводящие элементы в нижней части прикреплены к токоведущему коллектору, выполненному в виде пластины, выведенной горизонтально из торцов подовых блоков и через продольные стороны катодного кожуха.

Выполнение подовых блоков меньшей и большей высоты, а также то, что подовые блоки большей высоты снабжены выступами и в них выполнены каналы для токоотводящих элементов, а вход в канал расположен выше относительно уровня подины, позволяет снизить вероятность забивания каналов и сократить потери электроэнергии.

Соединение токоотводящих элементов с токоведущим коллектором, выполненным в виде пластины, выведенной горизонтально из торцов подовых блоков в отличие от вертикального вывода вниз (по прототипу), обеспечивает значительное снижение тепловых потерь, что приводит к снижению расхода электроэнергии при получении тонны алюминия. Пластины расположены внутри кожуха, и большая часть тепла остается в ванне.

Изобретение дополняют частные отличительные признаки, способствующие достижению поставленной задачи.

Согласно п.2 формулы изобретения - с целью полного исключения случаев забивания каналов с токоотводящими элементами в подине глиноземом, токоотводящие элементы выполнены Г- или Т-образной формы, что позволяет расположить выход канала на боковую поверхность выступа подового блока.

Согласно п.3 формулы изобретения - подовые блоки выполнены из высокоглиноземистого огнеупорного бетона, который обожжен до 1200°С, или из нескольких слоев: рабочего слоя, выполненного из высокоглиноземистого бетона толщиной, равной 0,4-0,6 от толщины блока, и второстепенного слоя, выполненного из алюмосиликатного бетона - остальное.

При температуре 1200°С протекает процесс спекания компонентов бетона, образуются керамические связи и бетон набирает максимальную прочность. При пропитке рабочей слоя компонентами электролита, последний, дойдя до второстепенного слоя, будет вступать в реакцию с образованием альбита, который, в свою очередь, растворяя в себе фториды металлов, будет создавать высоковязкую стекловидную силикатную систему, препятствуя дальнейшему проникновению компонентов электролита.

Согласно п.4 формулы изобретения - заполнение межблочных швов между отдельными блоками подины осуществляется огнеупорным высокоглиноземистым бетоном с пониженной вязкостью или при помощи клеящей или цементирующей композиции с толщиной шва 5-20 мм.

Заполнение межблочных швов огнеупорным высокоглиноземистым бетоном с пониженной вязкостью обеспечивает хорошую заполняемость швов на всю высоту, даже при сложном профиле боковой поверхности подового блока. Соединение швов при помощи клеящей или цементирующей композиции уменьшает площадь межблочных швов и обеспечивает монолитность подины, а это в свою очередь снижает вероятность протеков электролита в футеровку.

Сущность изобретения поясняется графическим материалом.

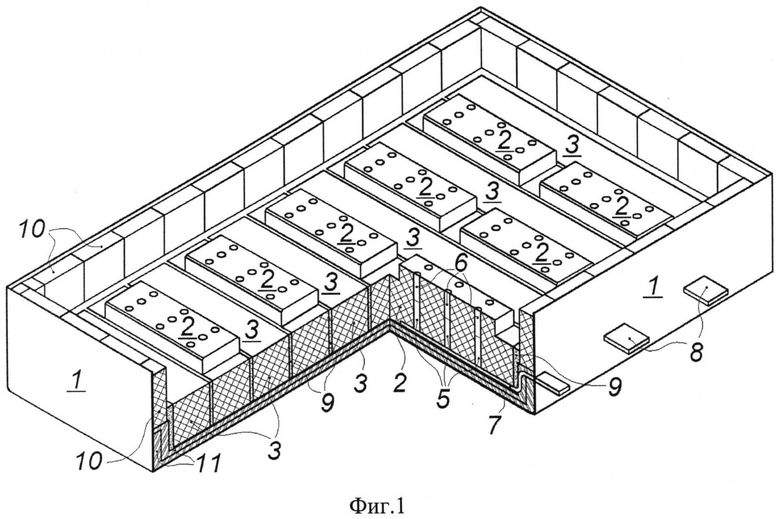

На фиг.1 изображена предлагаемая футеровка алюминиевого электролизера, показано с вырезом ¼ части;

на фиг.2 представлен подовый блок в сборе, изображено с вырезом;

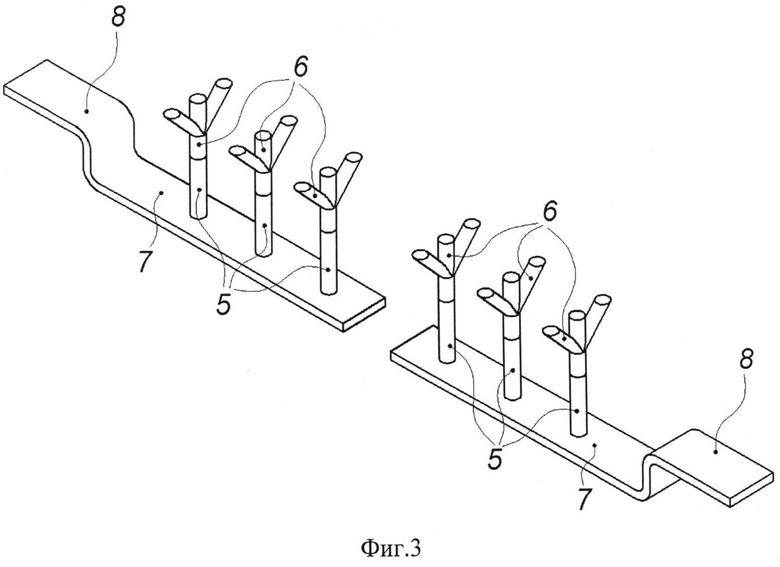

на фиг.3 изображены токоотводящие элементы в сборе с токоведущим коллектором;

на фиг.4 представлена футеровка алюминиевого электролизера с токоотводящими элементами Г-образной формы;

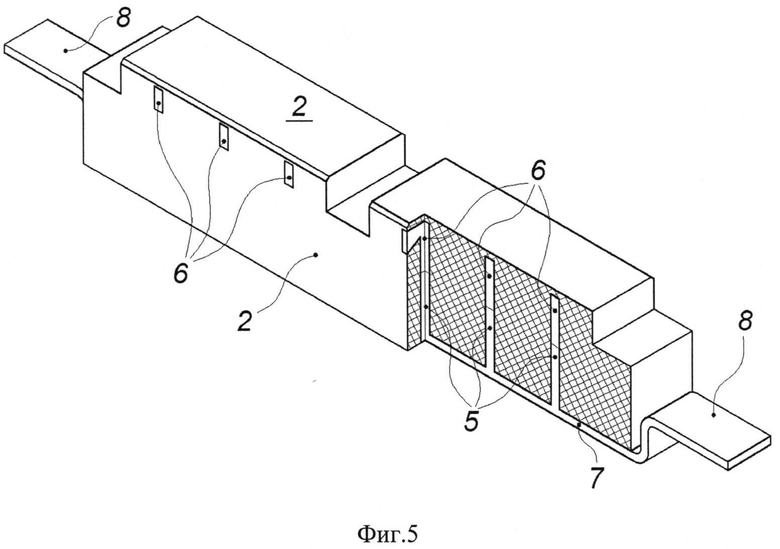

на фиг.5 - подовый блок с токоотводящими элементами Г-образной формы;

на фиг.6 показаны токоотводящие элементы Г-образной формы в сборе с токоведущим коллектором;

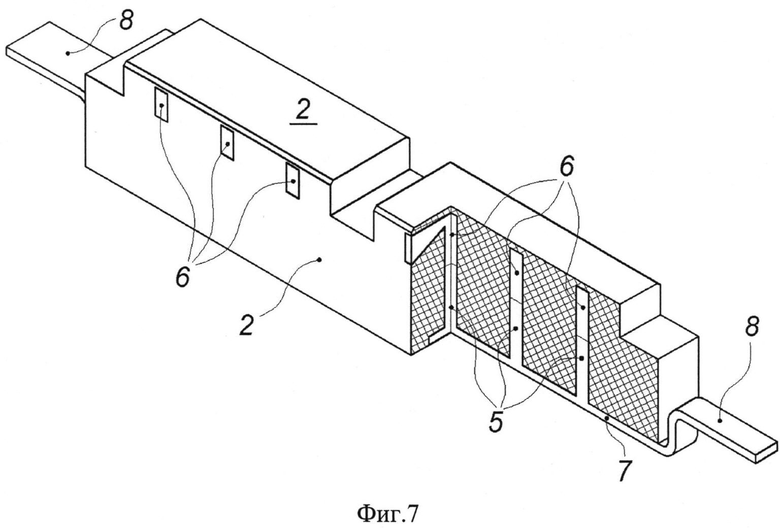

на фиг.7 изображен подовый блок с токоотводящими элементами Т-образной формы;

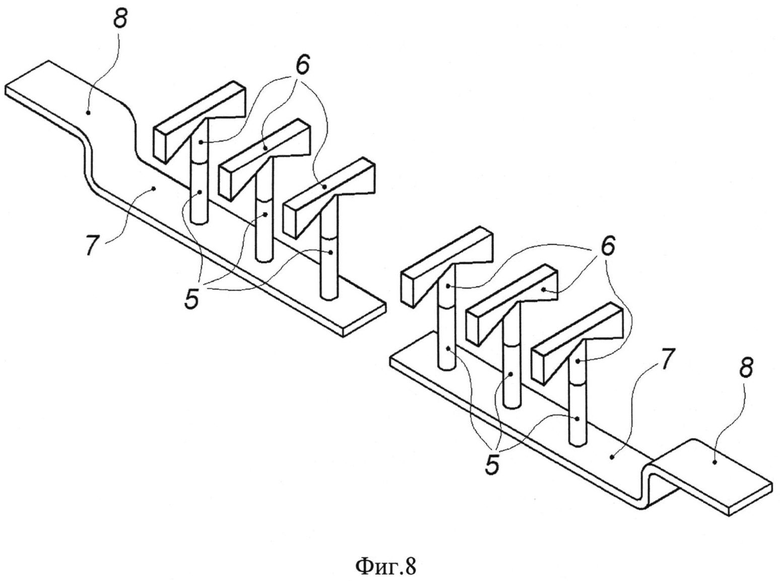

на фиг.8 представлены токоотводящие элементы Т-образной формы в сборе с токоведущим коллектором;

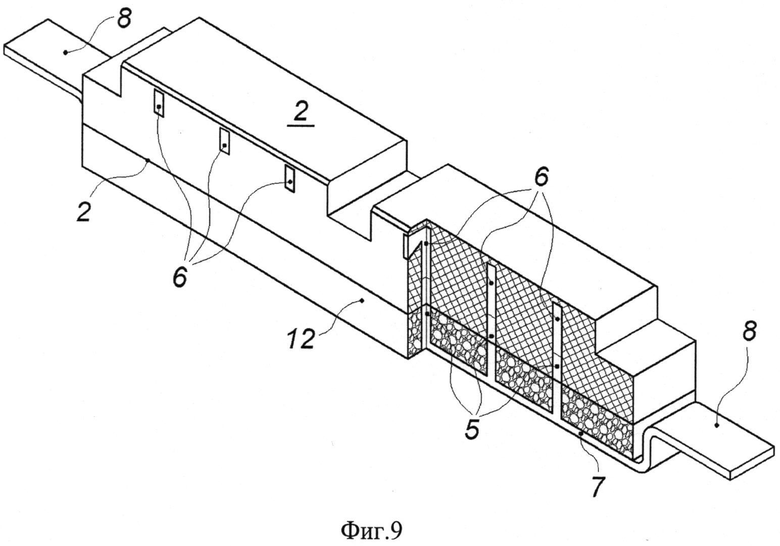

на фиг.9 показан подовый блок в сборе, выполненный по п.6. формулы изобретения.

Футеровка алюминиевого электролизера с инертными анодами включает стальной катодный кожух 1, подовые блоки большей высоты с выступами 2, подовые блоки меньшей высоты 3, установленные в каналах 4 подовых блоков 2 токоотводящие элементы 5 из алюминия, с жидкой частью 6, токоведущий коллектор 7 из алюминиевой пластины с выходящей наружу частью 8, межблочные швы 9 из высокоглиноземистого бетона, бортовые блоки 10, слои огнеупорного изготовленного, например из шамотного, высокоглиноземистого, магнезиального, периклазоуглеродистого кирпича и теплоизоляционных материалов 11, которые могут быть изготовлены, например, из шамота-легковеса, вермикулита, пенодиатомита, диатомита, силиката кальция, второстепенный слой подового блока 12, изготовленный из алюмосиликатного бетона.

С целью полного исключения случаев забивания каналов с токоотводящими элементами в подине глиноземом, токоотводящие элементы 5 выполнены Г- или Т-образной формой, т.е. верхняя часть токоотводящего элемента 6 разворачивается на 90° с выходом канала на боковую поверхность выступа блока 2 в случае Г-образной формы. Или в случае Т-образного блока верхняя часть токоотводящего элемента 6 раздваивается и также выходит на боковые поверхности выступа подового блока 2.

Для лучшего заполнения межблочных швов между подовыми блоками предлагается использовать огнеупорный высокоглиноземистый бетон с пониженной вязкостью, т.е. использовать саморастекающийся бетон. После смешивания с малым количеством воды он образуют бетон, который растекается и дегазируется без приложения вибрации. При этом он обладает всеми преимуществами низкоцементных бетонов (низкая пористость, высокая плотность, прочность, абразивостойкость, термостойкость), он образует гладкую зеркальную поверхность. Применение такого бетона целесообразно для футеровки труднодоступных мест, каковыми являются межблочные швы.

С целью образования монолитной подины из подовых блоков возможно использовать их склейку. Такой способ соединения уменьшает площадь межблочных швов и обеспечивает монолитность подины, а это в свою очередь снижает вероятность протеков электролита в футеровку. Для этого можно использовать клеящую или цементирующую композицию, толщина шва будет 5-20 мм.

Типично, блоки из огнеупорного высокоглиноземистого бетона обжигают до температуры 900°С, в данном случае предлагается обжигать их до 1200°С. При этой температуре протекает процесс спекания компонентов бетона, образуются керамические связи и бетон набирает максимальную прочность. В этом случае, подовые блоки обладают повышенной стойкостью к криолит-глиноземного расплаву.

В случае, если подовые блоки выполнены из нескольких слоев: рабочего слоя из высокоглиноземистого бетона толщиной, равной 0,4-0,6 от толщины блока, и второстепенного слоя, выполненного из алюмосиликатного бетона, то при пропитке рабочего слоя компонентами электролита последний, дойдя до второстепенного слоя, будет вступать в реакцию с образованием альбита, который, в свою очередь, растворяя в себе фториды металлов, будет создавать высоковязкую стекловидную силикатную систему, препятствуя дальнейшему проникновению компонентов электролита.

Монтаж футеровки алюминиевого электролизера с инертными анодами осуществляется следующим образом.

Подина, из огнеупорного высокоглиноземистого бетона выполняемая отдельными блоками, которые после процесса формования проходят стадии сушки и обжига, монтируется в течение 5-8 часов, при этом качество блоков будет заведомо выше, чем у монолитной подины, заливаемой по месту.

Первоначально осуществляют сборку подовых блоков, для этого в сформованный подовый блок, снабженный каналами, помещаются предварительно соединенные токоведущий коллектор с токоотводящими элементами (вертикальными стержнями), закрепляются там, после этого подовый блок перевозится к месту монтажа футеровки.

После сборки и установки стального катодного кожуха 1, его днище футеруется огнеупорными и теплоизоляционными материалами 11, после чего, поверхность огнеупорного слоя покрывается слоем сыпучего материала, играющего роль выравнивающей подушки, на которую устанавливаются подовые блоки с определенным шагом, чтобы между соседними блоками был зазор 30-50 мм, для создания межблочного шва 9. После этого производится кладка боковой футеровки так называемой ″бровки″, размещенной по периметру катодного кожуха между подовыми блоками и нижней частью стенок катодного кожуха и состоящей из слоя теплоизоляционного материала устанавливаемого вплотную к стенкам кожуха, и огнеупорного материала, устанавливаемого вплотную к теплоизоляционному материалу. Выступающие части токоведущих коллекторов обкладываются боковой футеровкой, обеспечивая при этом герметичность ″бровки″, одновременно не препятствуя термическому расширению алюминиевых коллекторов. ″Бровка″ является основанием для монтажа бортовой футеровки. Установка бортовых блоков из неметаллических тугоплавких соединений производится в один ряд вдоль стенок кожуха 1, с приклеиванием их к стенкам кожуха и промазкой всех опорных и стыковочных поверхностей. В качестве клеящего или цементирующего состава могут быть использованы, например, торкретмасса, мертели или огнеупорный бетон, содержащий порошок карбида кремния.

Завершающей и ответственной операцией монтажа футеровки является заполнение межблочных швов между подовыми блоками.

Предлагаемая футеровка алюминиевого электролизера с инертными анодами позволит осуществлять монтаж при снижении трудоемкости, улучшить технико-экономические показатели работы за счет снижения расхода электроэнергии и повысить надежность работы электролизера за счет исключение случаев забивания каналов с токоотводящими элементами в подине.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИЯ ТОКООТВОДОВ КАТОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2553132C1 |

| КАТОДНОЕ УСТРОЙСТВО ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2320782C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ИЗ СМЕСИ РАСПЛАВЛЕННЫХ СОЛЕЙ И ГЛИНОЗЕМА | 2005 |

|

RU2281986C1 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1996 |

|

RU2096531C1 |

| СПОСОБ МОНТАЖА ПОДОВОЙ СЕКЦИИ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1994 |

|

RU2082827C1 |

| СПОСОБ ГОРЯЧЕГО РЕМОНТА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1997 |

|

RU2123545C1 |

| Электролизер для получения алюминия | 1985 |

|

SU1242548A1 |

| СПОСОБ МОНТАЖА ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2001 |

|

RU2200212C2 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА С РЕЛЬЕФНОЙ ПОДИНОЙ | 2011 |

|

RU2482224C2 |

| КАТОДНОЕ УСТРОЙСТВО АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2010 |

|

RU2458185C1 |

Изобретение относится к футеровке алюминиевого электролизера. Футеровка включает подину и токоотводящие элементы из алюминия, выполненные жидкими в верхней части в контакте с расплавом алюминия и твердыми - в нижней части и установленные проходящими вертикально через подину. Подина выполнена из подовых блоков большей высоты с выступами и подовых блоков меньшей высоты, при этом подовые блоки меньшей высоты установлены у торцов подины. Подовые блоки меньшей высоты чередуются с подовыми блоками большей высоты с выступами. В выступах блоков на всю толщину блока выполнены вертикальные каналы для установки токоотводящих элементов. Токоотводящие элементы в нижней части прикреплены к токоведущему коллектору, выполненному в виде пластины, выведенной горизонтально из торцов подовых блоков и через продольные стороны катодного кожуха. Токоотводящие элементы выполнены Г- или Т-образной формы. Подовые блоки выполнены из высокоглиноземистого бетона, обожженного до 1200°С, или из нескольких слоев: рабочего слоя, выполненного из высокоглиноземистого бетона толщиной, равной 0,4-0,6 от толщины блока, и второстепенного слоя, выполненного из алюмосиликатного бетона - остальное. Межблочное соединение подовых блоков выполнено из высокоглиноземистого бетона с пониженной вязкостью или при помощи клеящей или цементирующей композиции с толщиной шва 5-20 мм. Обеспечивается снижение трудоемкости при монтаже, снижение расхода электроэнергии и повышение надежности работы электролизера. 3 з.п. ф-лы, 9 ил.

1. Футеровка алюминиевого электролизера с инертными анодами, размещенного в катодном кожухе, включающая подину, выполненную из огнеупорного неугольного материала, и токоотводящие элементы из алюминия, выполненные жидкими в верхней части в контакте с расплавом алюминия, твердыми - в нижней части и установленные проходящими вертикально через подину, отличающаяся тем, что подина выполнена из подовых блоков большей высоты с выступами и подовых блоков меньшей высоты, при этом подовые блоки меньшей высоты установлены у торцов подины, причем подовые блоки меньшей высоты чередуются с подовыми блоками большей высоты с выступами, а в выступах блоков на всю его толщину выполнены вертикальные каналы для установки токоотводящих элементов, при этом токоотводящие элементы в нижней части прикреплены к токоведущему коллектору, выполненному в виде пластины, выведенной горизонтально из торцов подовых блоков подины и через продольные стороны катодного кожуха.

2. Футеровка по п.1, отличающаяся тем, что токоотводящие элементы выполнены Г- или Т-образной формы.

3. Футеровка по п.1, отличающаяся тем, что подовые блоки выполнены из высокоглиноземистого бетона, обожженного до 1200°С, или из нескольких слоев, состоящих из рабочего слоя, выполненного из высокоглиноземистого бетона толщиной, равной 0,4-0,6 от толщины блока, и второстепенного слоя, выполненного из алюмосиликатного бетона с толщиной, соответствующей остальной толщине блока.

4. Футеровка по п.1, отличающаяся тем, что межблочное соединение подовых блоков выполнено из высокоглиноземистого бетона с пониженной вязкостью или при помощи клеящей или цементирующей композиции с толщиной шва 5-20 мм.

| RU 2011114886 А, 27.10.2012 | |||

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ИЗ СМЕСИ РАСПЛАВЛЕННЫХ СОЛЕЙ И ГЛИНОЗЕМА | 2005 |

|

RU2281986C1 |

| WO 2008106849 A1, 12.09.2008 | |||

| US 5683559 А, 04.11.1997 | |||

| РЕЖУЩИЙ ИНСТРУМЕНТ | 1994 |

|

RU2097168C1 |

Авторы

Даты

2015-03-20—Публикация

2012-11-13—Подача