Изобретение относится к порошковой металлургии, в частности к устройствам для получения металлических порошков и гранул центробежным распьг лением расплавленных метап.пов.

Целью изобретения является повыше ние стабильности работы и обеспечение взрьшобезопасности.

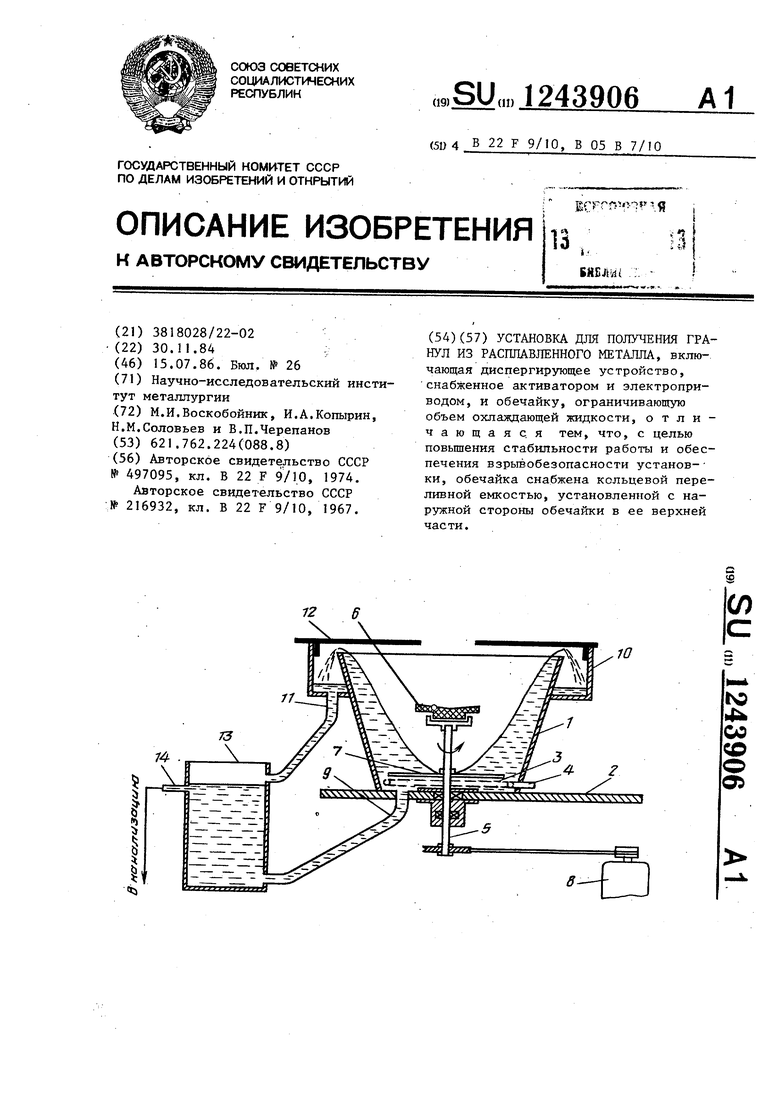

На чертеже показана схема установ ки для получения гранул из расплавленного металла.

Установка состоит из обечайки 1, выполненной в виде усеченного конуса сужающегося в сторону основания, установленной на плите 2. Б нижней час ти обечайки по ее внутреннему периметру закреплена кольцевая трубка 3 с патрубками-вводами 4 охлаждающей среды. На плите 2 смонтированы вал 5 на котором укреплено диспергирующее устройство 6 (диск или перфорированный стакан), и активатор 7. Вал вращается при помощи электропривода 8. Для удаления гранул и стока части охлаждающей воды в плите 2 установлен сливной патрубок 9. Для удаления воды в верхней части обечайки 1 смон тирована кольцевая переливная емкость 10 со сливным патрубком II. Сверху установка закрыта защитной крьппкой 12, Установка снабжена емко- стью 13 для сбора продукта и охлаждающей воды, вьтолнерной со сливным патрубком 14.

Установка работает следующим обра зом.

Жидкий металл через отверстие в защитной крышке 12 подается на диспергирующее устройство 6 (вращающийся диск или стакан с отверстиями). За счет центробежных сил металл разбрызгивается, а через патрубок 4 и кольцевую трубку 3 в установку подается вода (или другая охлаждающая среда). Вода, вращаясь за счет вращения активатора 7, перемещается вверх по внутренней поверхности обечайки и переливается в кольцевую емкость 10. Образующиеся гранулы жидкого металла попадают в воду, где затвердевают, охлаждаются и с водой через сливной патрубок 9 в плите 2 и через патрубок 11 удаляются в емкость 13. Наличие разгрузки части охлаждающей воды через верхний край обечайки 1 в переливную кольцевую емкость обеспечивает стабильность процесса гранулирова439062

НИН и устраняет захлестывание водой диспергируюш.его устройства с расплавом, а следовательно, и опасность взрьша при увеличении подачи охлаж- 5 дающей воды. Увеличе ие подачи воды в установку может быть преднамеренным (в случае интенсификации теплообмена для охлаждения гранул) и непредвиденным (в случае увеличения 0 давления воды в питающей магистрали) . Б обоих случаях кольцевая емкость позволяет поддерживать стабильным количество охлаждающей жидкости в обечайке и практически работать с

15 постоянным расстоянием от края диспергирующего устройства до поверхности воды и без захлестьшания водой диспергатора с расплавленным металлом даже в случае необходимости уве20 личения массовой скорости охлаждающей жидкости. Поддержание четко заданного соотношения массы гранул к массе о шаждающей жидкости обеспечивает получение гранул со стабильными

25 свойствами (окисленность, грануло- метр -гческий состав) и исключает образование сплесов, коржей бесформенных масс гранулируемого металла. Пример. Испытаны предлагае30 мая установка с кольцевой переливной емкостью, установленной в верхней части обечайки вокруг ее наружной стенки, и известная установка без переливной емкости. В известной

31 установке в верхней части обечайки

со стороны внутренней стенки бьшо установлено горизонтальное кольцо. На установке производительностью 1 т/ч гранулировали вторичный алю40 минИ11 марки АБ-86. В качестве диспергирующего устройства использовали диск из чугуна, вращающийся со скоростью 1500-3000 об/мин. Охлаждали гранулы в воде, расход которой из45 меняли от 30 до 80 л/мин (рабочий интервал расхода, обеспечивающий охла; одение гранул при указанной производительности установки, равен 70 л/мин).

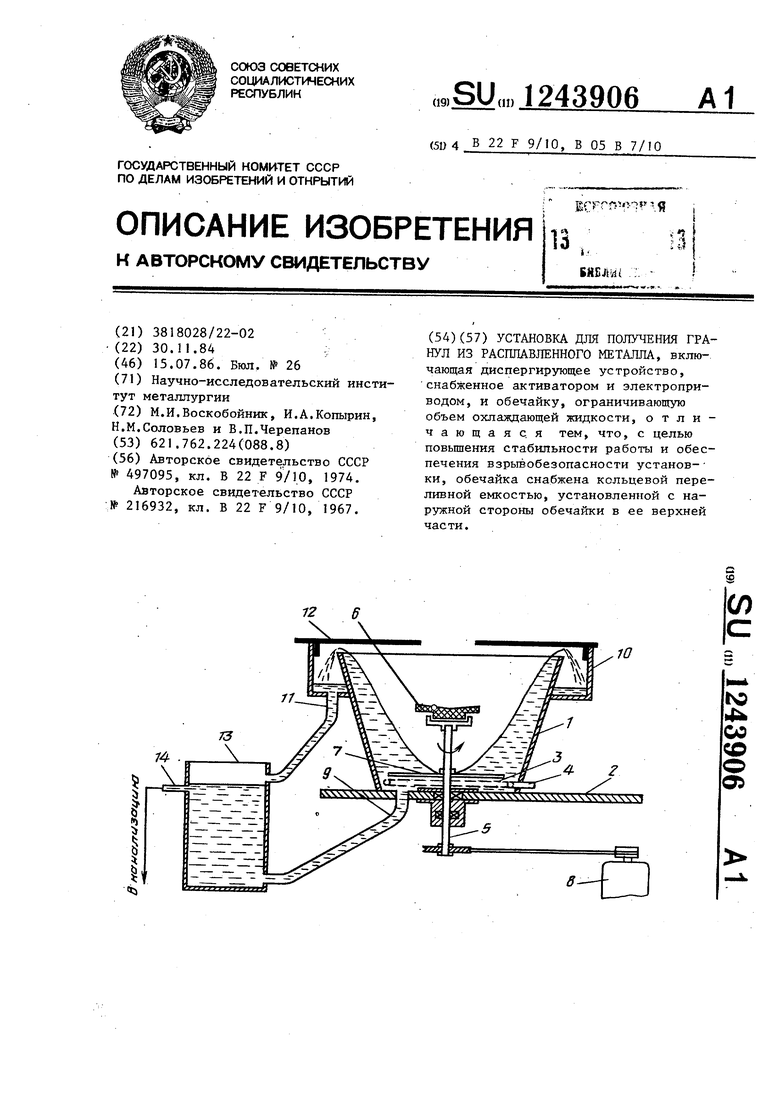

50 Качество получаемых гранул оцени- вали по гранулометрическому составу (опр(2де:г1яли содержание некондиционных фракций -0,5 и +2,0 мм) и окис- ленности (содержание кислорода, %).

55 Результаты испытаний приведены в таблице.

Как следует из результатов опытов, наличие переливной емкости при всех

расходах воды (30, 50 и 80 л/мин) при неизменной производительности по разливаемому алюминию (1 т/ч) обеспечивает постоянное расстояние от края диска до поверхности воды (145 - 1 155 им), Захлестьгоание диска водой не происходит, содержание некондиционной фракции (-0,5 и +2,0 мм) в гранулах не превьшает 5% (не более 1% при оптимальном расходе воды 50 л/мин).

С целью воспроизводства опытов по известному решению кольцевая переливная емкость была заглушена. При расходе воды 50 л/мин расстояние от края диска до поверхности воды уменьшилось до 100 мм вследствие переполнения обечайки. Процесс формирования гранул во время полета в воздухе до входа в воду не успевал завершиться, и количество некондиционных фракций возросло до 12%. Вследствие интенсивного парообразования вокруг частиц расплава, входящих в воду, содержание

Редактор М.Бандура

Составитель И.Киянский Техред О.Гортвай

Заказ 3749/14

Тираж 757

ВНИИПИ Государстрен ого комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Прои-1Ро-г. Т1и-чгчо-пс1.1игп.-)фт погкое предприятие, г. Ужгород, ул. Проектная, 4

кислорода в гранулах возросло до 0,18%. Дальнейшее повьппение расхода воды до 80 л/мин приводило к переполнению обечайки и попаданию воды на - диск, в результате чего возникала опасность взрыва.

При испытаниях предлагаемой и известной установок в опытно-промьшшен- ных условиях установлено, что в связи с увеличением расхода воды (в течение смены 3-5 раз происходило увеличение расхода на 10-40% по отношению к номинальному расходу и 1-2 раза за 10 смен увеличение расхода более чем на 40%) возникала взрывоопасная ситуация в известной установке, а также происходило нарушение стабильности ее работы. При использовании предлагаемой установки указанные

ситуации не возникали. Следовательно, в этом случае стабильность работы на 30-50% вьш1е, чем при использовании известной установки, а взрыво- опасность полностью исключена.

Корректор Л.Шшипенко

Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХГРАНУЛт.тп | 1972 |

|

SU419308A1 |

| Установка для грануляции расплавов штейна, файнштейна и шлака | 2021 |

|

RU2766817C1 |

| Устройство для гранулирования | 1988 |

|

SU1611434A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1997 |

|

RU2125923C1 |

| ГИДРАВЛИЧЕСКИЙ КЛАССИФИКАТОР | 2000 |

|

RU2168363C1 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР ДЛЯ ОБОГАЩЕНИЯ РУДЫ | 1995 |

|

RU2091171C1 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННЫХ ПРОППАНТОВ ОТ НЕФТИ | 2019 |

|

RU2720697C1 |

| ЦЕНТРИФУГА ДЛЯ ИЗВЛЕЧЕНИЯ ИЗ СУСПЕНЗИИ ТЯЖЕЛОГО ЦВЕТНОГО МЕТАЛЛА | 1995 |

|

RU2091170C1 |

| УСТРОЙСТВО ДЛЯ КОНДЕНСАЦИИ И ОЧИСТКИ ПАРОГАЗОВОЙ СМЕСИ, ПРЕИМУЩЕСТВЕННО ПРИ АВАРИЯХ НА АТОМНЫХ ЭЛЕКТРОСТАНЦИЯХ (ВАРИАНТЫ) | 2002 |

|

RU2226301C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 2015 |

|

RU2598613C1 |

| Установка для получения металлических гранул | 1974 |

|

SU497095A2 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1967 |

|

SU216932A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-07-15—Публикация

1984-11-30—Подача