1 Изобретение относится к устройст- ам для гранулирования жидких материалов и может быть использовано в химической, химико-фармацевтической, пищевой и других отраслях промыпшен- iJocTH в производствах гранулирован- материалов.

I Цель изобретения - улучшение ка- Чества продукта и повышение удобства ф работе.

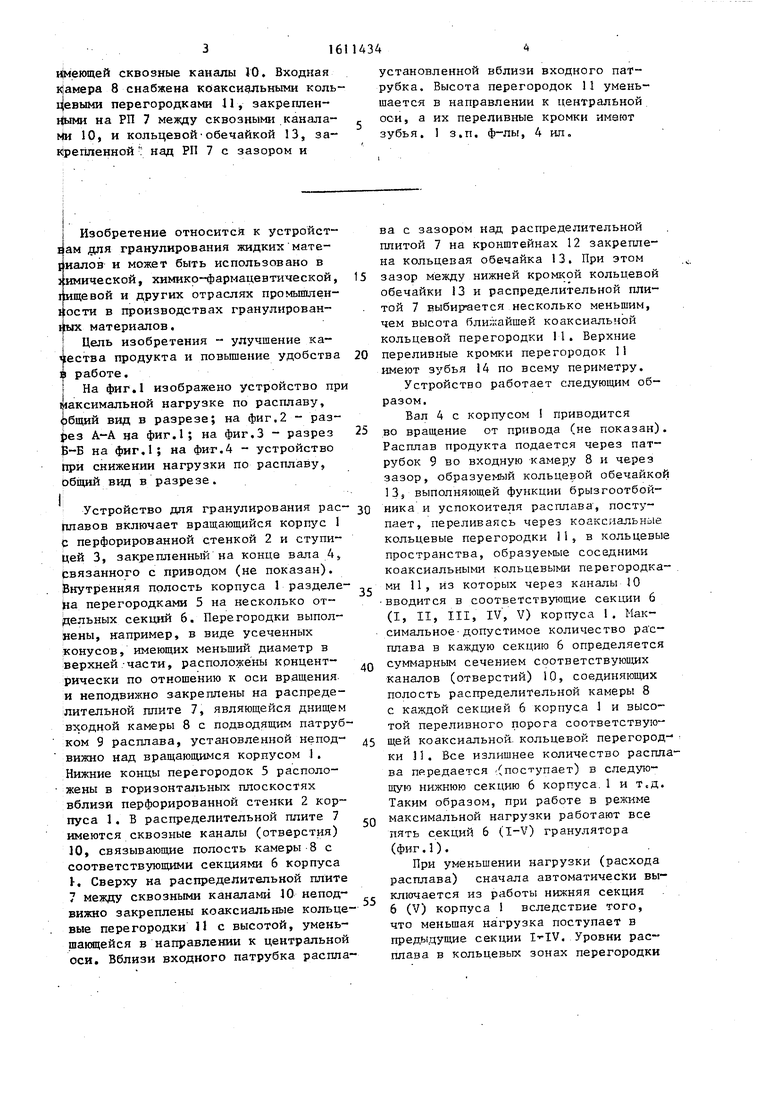

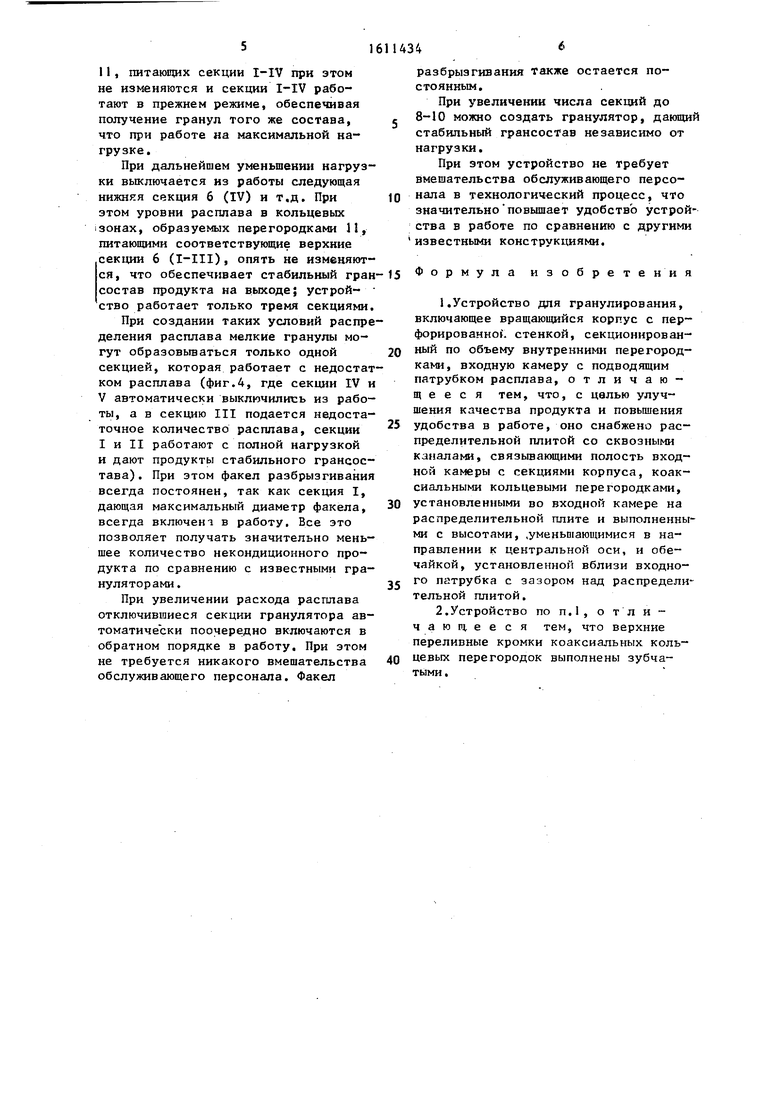

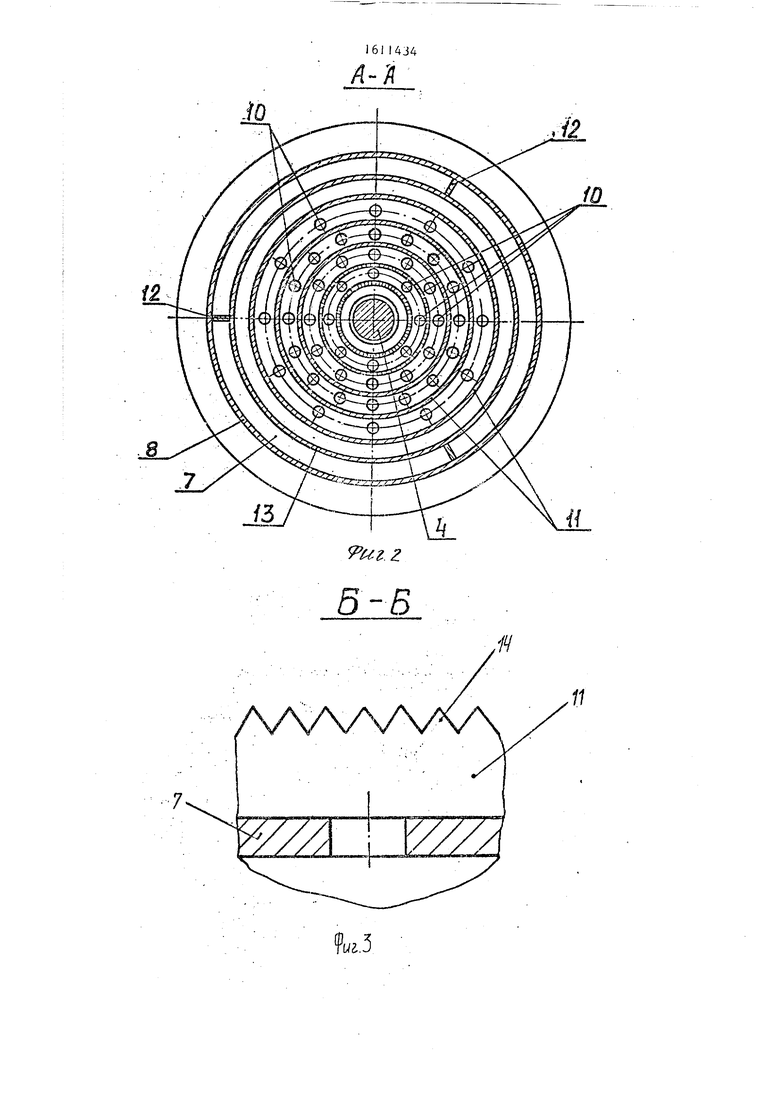

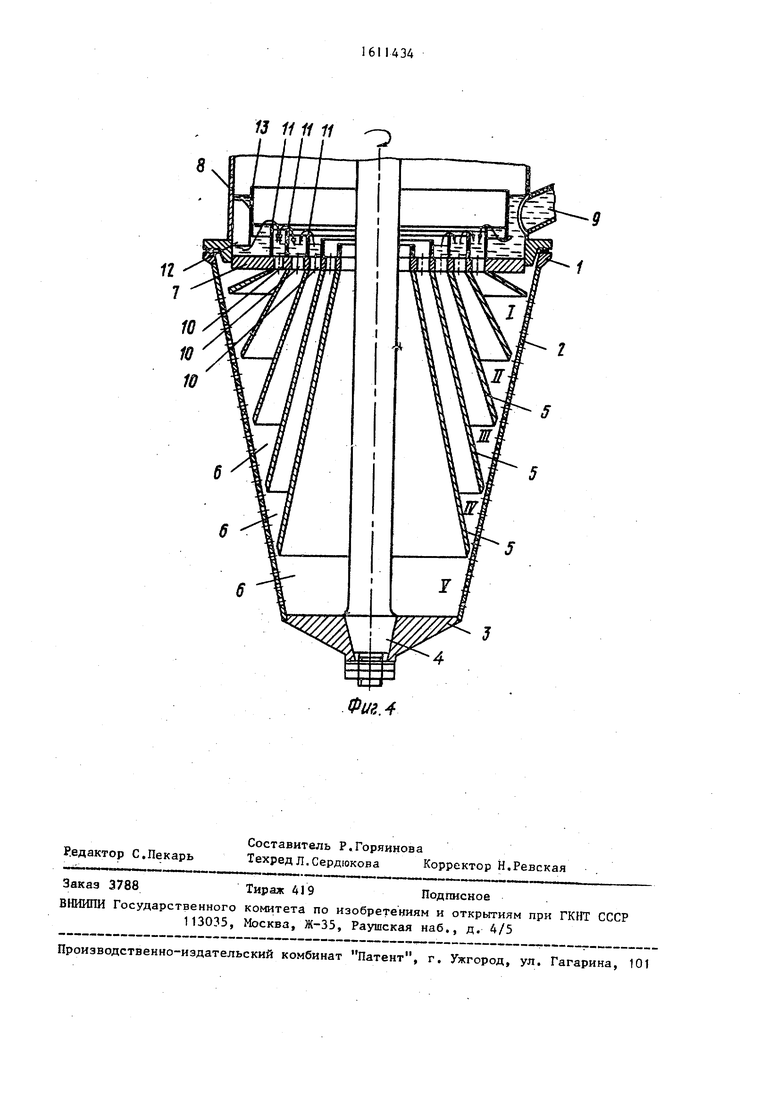

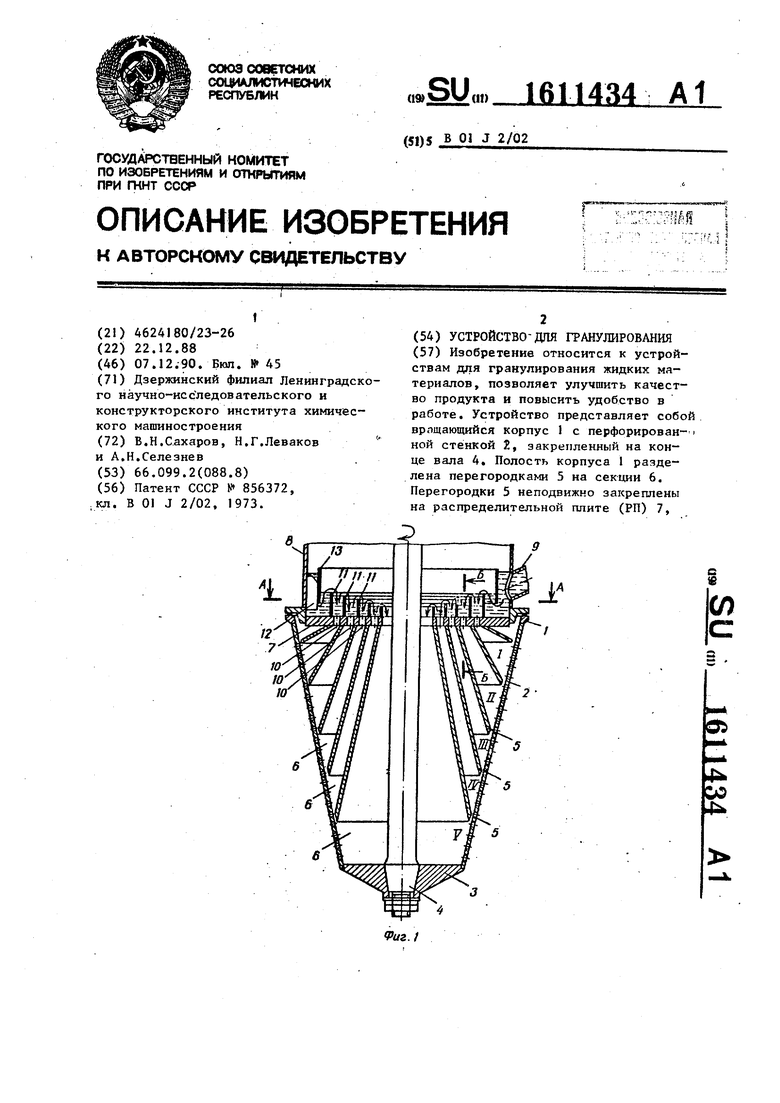

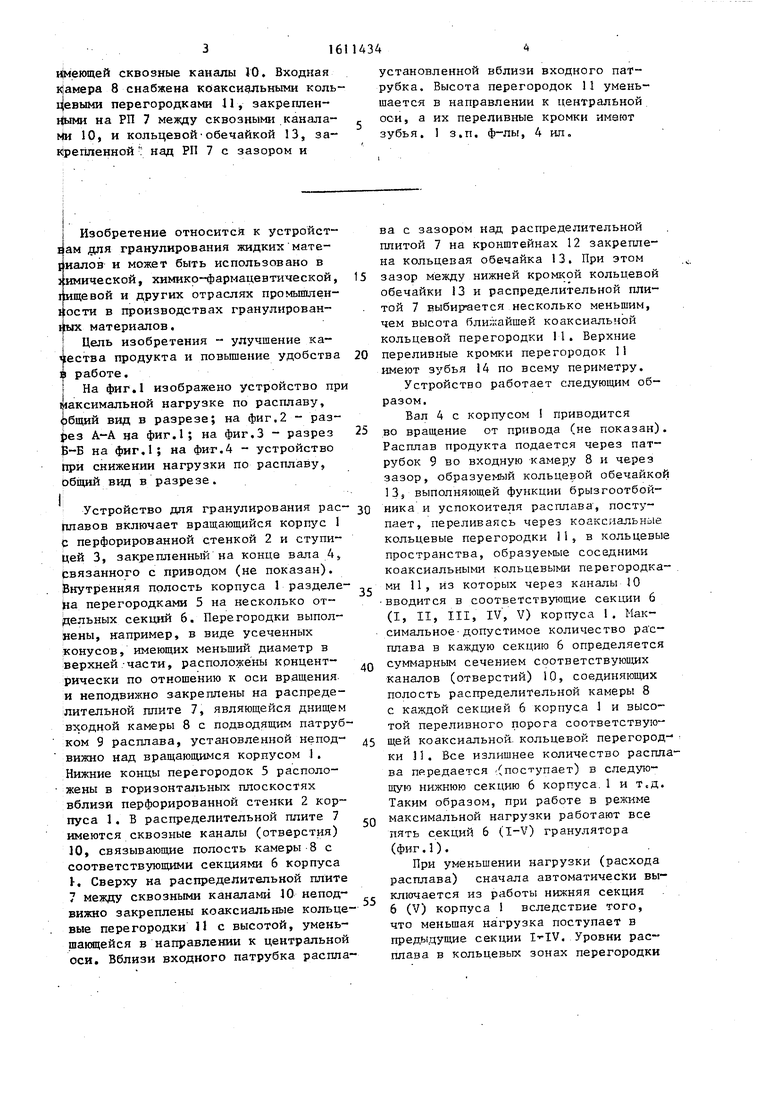

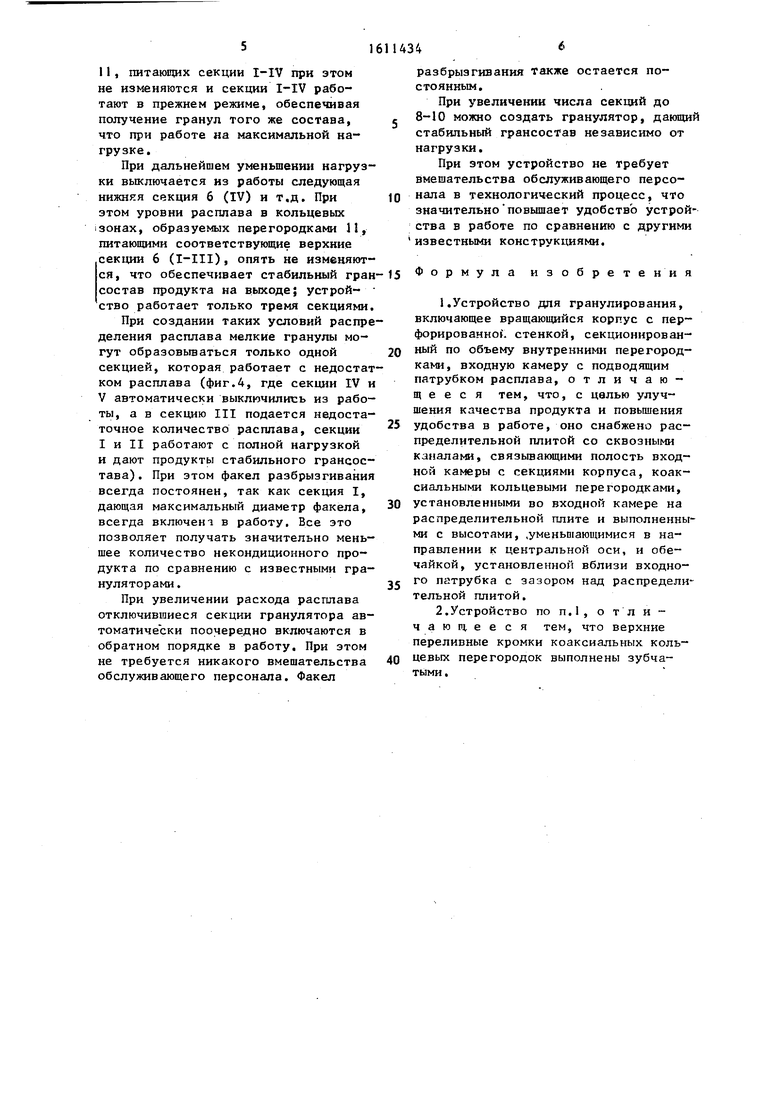

На фиг.1 изображено устройство при Максимальной нагрузке по расплаву, (|)бщий вид в разрезе; на фиг.2 - раз- рез А-А на фиг.1; на фиг.З - разрез р-Б на фиг,1; на фиг.4 - устройство Гфи снижении нагрузки по расплаву, общий вид в разрезе.

Устройство для гранулирования расплавов включает вращающийся корпус 1 С перфорированной стенкой 2 и ступицей 3, закрепленный на конце вала 4, связанного с приводом (не показан). Внутренняя полость корпуса 1 разделе- на перегородками 5 на несколько от- (цельных секций 6. Перегородки выполнены, например, в виде усеченных конусов, имеющих меньший диаметр в верхней-части, расположены концентрически по отношению к оси вращения и неподвижно закреплены на распределительной плите 7, являющейся днищем входной камеры 8 с подводящим патрубком 9 расплава, установленной непод- вижно над вращающимся корпусом I.

Нижние концы перегородок 5 располо-жены в горизонтальных плоскостях вблизи перфорированной стенки 2 корпуса 1. В распределительной плите 7 имеются сквозные каналы (отверстия) 10, связывающие полость камеры 8 с соответств-уюш ши секциями 6 корпуса К Сверху на распределительной плите 7 между сквозными каналами 10 неподвижно закреплены коаксиальные кольцевые перегородки И с высотой, уменьшающейся в направлении к центральной оси. Вблизи входного патрубка расппа0

5

0

ва с зазором над распределительной плитой 7 на кронштейнах 12 закреплена кольцевая обечайка 13. При этом зазор между нижней кромкой кольцевой обечайки 13 н распределительной плитой 7 выбирается несколько меньшим, чем высота блш кайшей коаксиальной кольцевой перегородки 11. Верхние переливные кромки перегородок 1 имеют зубья 14 по всему периметру.

Устройство работает следующим образом.

Вал 4 с корпусом приводится во вращение от привода (не показан). Расплав продукта подается через патрубок 9 во входную камеру В и через зазор, образуемый кольцевой обечайкой 13, выполняющей функции брызгоотбой- ника и успокоителя расплава, поступает, переливаясь через коаксналь 1ые кольцевые перегородки П, в кольцевые пространства, образуемые соседними коаксиальными кольцевыми перегородками 11, из которых через каналы 10 вводится в соответствующие секили 6 (I, II, III, IV, V) корпуса 1. Максимальное-допустимое количество расплава в каждую секцию 6 определяется суммарным сечением соответствуюшлх каналов (отверстий) 10, соединяющих полость распределительной камеры 8 с каждой секцией 6 корпуса 1 и высотой переливного порога соответствую- 45 щей коаксиальной, кольцевой перегородки 1 1 . Все излишнее количество расплава передается .(поступает) в следующую нижнюю секцию 6 корпуса. 1 и т.д. Таким образом, при работе в режиме 50 максимальной нагрузки работают все пять секций 6 (I-V) гранулятора (фиг.1).

При уменьшении нагрузки (расхода расплава) сначала автоматически выключается из работы нижняя секция 6 (V) корпуса вследствие того, что меньшая нагрузка поступает в предыдущие секции I -IV. Уровни рас плава в кольцевых зонах перегородки

5

0

55

11, питающих секции I-IV при этом не измеияются и секции I-IV работают в прежнем режиме, обеспечивая получение гранул того же состава, что при работе на максимальной нагрузке.

При дальнейшем уменьшении нагрузки выключается из работы следующая нижняя секция 6 (IV) и т.д. При этом уровни расплава в кольцевых зонах, образуемых перегородками II, питающими соответствующие верхние сек1щи 6 (I-III), опять не изменяются, что обеспечивает стабильный гран состав продукта на выходе; устрой- ство работает только тремя секциями.

При создании таких условий распре деления расплава мелкие гранулы могут образовьгааться только одной секцией, которая работает с недостат ком расплава (фиг.4, где секции IV и V автоматически выключились из работы, а в секцию III подается недостаточное количество расплава, секции I и II работают с полной нагрузкой и дают продукты стабильного грансос- тава). При этом факел разбрызгивания всегда постоянен, так как секция I, дающая максимальный диаметр факела, всегда включен в работу. Все это позволяет получать значительно меньшее количество некондиционного продукта по сравнению с известными гра- нуляторами.

При увеличении расхода расплава отключившиеся секции гранулятора автоматически поочередно включаются в обратном порядке в работу. При этом не требуется никакого вмешательства обслуживающего персонала. Факел

разбрызгивания также остается постоянным.

При увеличении числа секций до , 8-10 мозкно создать гранулятор, дающий стабильный грансостав независимо от нагрузки.

При этом устройство не требует вмешательства обслуживающего персо- 10 нала в технологический процесс, что значительно повышает удобство устройства в работе по сравнению с другими известными конструкциями.

15 Формула изобретения

1.Ус тройств о для гр анулиро в ания, включающее вращающийся корпус с пер- форированнок стенкой, секционирован20 ный по объему внутренними перегородками, входную камеру с подводящим патрубком расплава, отличающееся тем, что, с целью улучшения качества продукта и повьшгения

25 удобства в работе, оно снабжено распределительной плитой со сквозными каналами, связьшакнцими полость входной камеры с секциями корпуса, коаксиальными кольцевыми перегородками,

30 установленными во входной камере на распределительной плите и выполненными с высотами, .уменьшающимися в направлении к центральной оси, и обечайкой, установленной вблизи входноJC го патрубка с зазором над распределительной плитой.

2.Устройство по П.1, о тл и - чаюгд,ееся тем, что верхние переливные кромки коаксиальных коль-

40 цевых перегородок выполнены зубчатыми.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования расплавов | 1990 |

|

SU1710113A1 |

| Устройство для гранулирования расплавов | 1990 |

|

SU1813549A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2185231C2 |

| Устройство для гранулирования расплавов | 1981 |

|

SU1058593A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2169610C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1995 |

|

RU2138326C1 |

| Устройство для гранулирования жидких материалов | 1990 |

|

SU1717203A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ СУСПЕНЗИЙ | 1991 |

|

RU2024290C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1987 |

|

SU1734271A1 |

| Гранулятор | 1991 |

|

SU1813550A1 |

Изобретение относится к устройствам для гранулирования жидких материалов, позволяет улучшить качество продукта и повысить удобство в работе. Устройство представляет собой вращающийся корпус 1 с перфорированной стенкой 2, закрепленный на конце вала 4. Полость корпуса 1 разделена перегородками 5 на секции 6. Перегородки 5 неподвижно закреплены на распределительной плите (РП) 7, имеющей сквозные каналы 10. Входная камера 8 снабжена коаксиальными кольцевыми перегородками 11, закрепленными на РП 7 между сквозными каналами 10, и кольцевой обечайкой 13, закрепленной над РП 7 с зазором и установленной вблизи входного патрубка. Высота перегородок 11 уменьшается в направлении к центральной оси, а их переливные кромки имеют зубья. 1 з.п. ф-лы, 4 ил.

т-иг г

Б-Б

13 1111 11

Фш.

| Способ гранулирования жидкого материала и устройство для его осуществления | 1974 |

|

SU856372A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-12-07—Публикация

1988-12-22—Подача