Изобретение относится к железнодорожному транспорту, в частности к конструкции сочлененных многоте- лежечных локомотивов, и может быть использовано при создании большегрузных вагонов.

Цель изобретения - повьшение коэффициента использёвания сцепного веса за счет выравнивания осевых нагрузок, улучшение вписывания в кривые и упрощение конструкции.

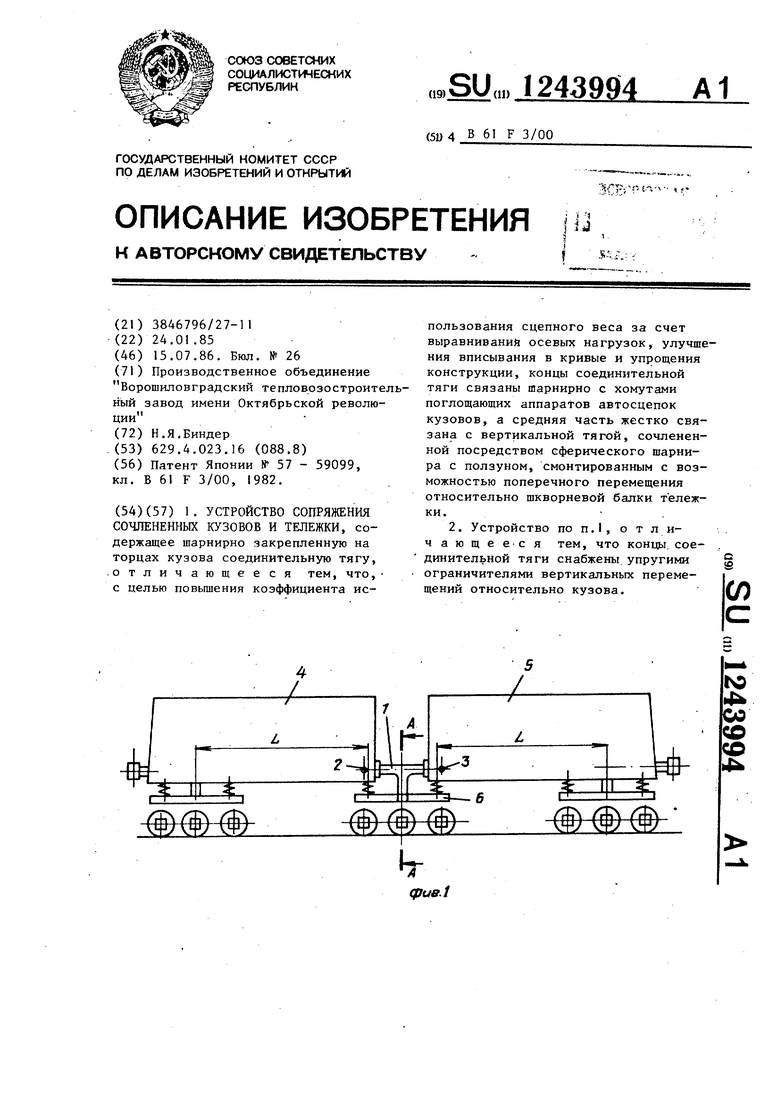

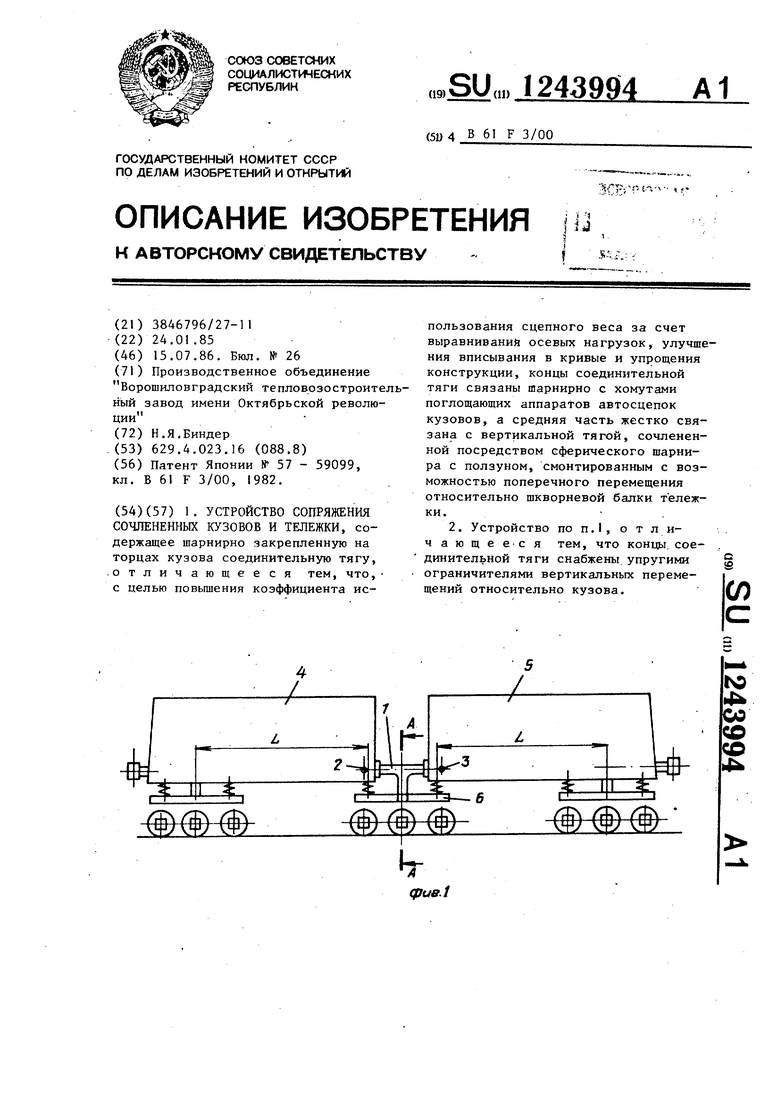

На фиг, 1 изображен двухсекционный трехтележечный локомотив, кузова которого и средняя тележка сопряжены с помощью устройства, общий вид; на фиг. 2 - сечение А-А на фиг.1; на фиг.З - сечение Б-Б на фиг. 2; на фиг. 4 - схема сочлененного локомотива с четырьмя трехосными тележками

на фиг.5 - то же, с четырьмя четырех- 20 на фиг. 8 - 11).

осными тележками; на фиг. 6 - схема сочлененного лркомотива, имеющегЬ больше, чем две секции; на фиг. 7 - схема сочлененного трехтележечного локомотива, имеющего среднюю тележку со специальной рамой; На фиг. 8 - сечение В-В на фиг.4; на фиг. 9 - сечение Г-Г на фиг.З; на фиг.10 - сечение Д-Д на фиг.8; на фиг. 11 - вид Е на фиг. 10; на фиг; 12 - схема: работы устройства; н а фиг. 13 - схема установки в круговой кривой трехтележечного локомотива с цельным кузовом; на фиг. 14 - то же, с сочлененными кузовами.

Устройство 1 сопряжения кузовов и тележки через шарниры 2 и 3 соеди- няет сочлененные кузова 4 и 5 и тележку 6.

Устройство 1 содержит горизонтальную тягу 7 и вертикальную тягу 8, жестко соединенные друг с другом. Концы горизонтальной тяги 7 выполнены по форме и поперечному сечению аналогично конструкции хвостовика головки автосцепки и имеют овальное отверстие 9 для соединительного клина 10, с помощью которого они сопрягаются с поглощающим аппаратом 11 автосцепки 12. В средней части тяга 7 имеет, отверстие 13, в котором запрессована и закреплена гайкой 14 тяга 8, на нижнем конце которой, выполняющем роль шкворня, смонтирован ползун 15, закрепленный гайкой 16. Ползун состоит из внешней 17 и внутренней 18 обойм, сопрягаемые поверхности которых образуют сферический шарнир. Ползун 15 в продольном направлении сопрягается с накладками IS из износостойкой стали в шкворневой коробке 20.

В поперечном направлении ползун

15 установлен с зазорами относительно упругих упоров, выполненных в виде стаканов 21 с пружинами 22 и упорами 23, установленных на поперечных перегородках 24 шкворневой коробки 20.

Шкворневая коробка может быть смонтирована в шкворневой балке 25 тележки типа 6 (фиг.1) или 26 (фиг.7), а также в устройстве сочленения 27 тележек типа 28 (фиг.4), тележек типа 29

(фиг.5), типа 30 (фиг.6), причем конструкция этого сочленения во всех вариантах может быть одинаковой (один из возможных конструктивных вариантов сочленения 27 тележек показан

Кронштейны 31 и 32 прикреплены одними концами к торцам ipaM тележек 28. ВторО й конец кронштейна 31 оканчивается горизонтальной вилкой 33, в проушинах которой выполнено прямоугольное отверстие, соответствующее размерам шкворневой коробки 20.

Второй конец кронштейна 32 выполнен, в вир,е кольцевого хвостовика 34 с .кольцевой сферической проточкой 35. Хвостовик ,ЗА заведен в вилку 33, в кольцевой проточке 35 установ.- лены сферические сегменты 36, прикрепленные к шкворневой коробке 20, заведенной в отверстия вилки 33 и хвостовика 34.

Шкворневая коробка своим фланцем 37 прикреплена к верхней проушине вилки 33„

Таким образом, сочленение 27 тележек 28, 29 и 30 обеспечивает рамам э.тих тележек относительную угловую подвкяшость во всех направлениях. По бокам кольцевого хвостовика 34 кронштейна 32 выполнены отверстия 38, через которые проходят с зазором стаканы 21 i , с пружинами 22 и упорами .13. Стаканы после сборки сочленения прикрепляются своими фланцами 39 к поперечным перегородкам шкворневой коробки 20.

Резино-металлические амортизаторы 40 закреплены на верхней и нижней по верхности тяги 7 и располагаются а проеме розетки 41 автосцепки 12. Специальная тележка 26 (фиг.7) представляет собой тележку с удлиненной рамой в обе стороны так, что на нее возможна установка опор соч

лененных кузовов без каких-либо их конструктивных изменений.

Устройство I передает продольные и поперечные нагрузки от тележки на кузова через шкворень вертикальной тяги 8. Продольные силы между кузовми передаются посредством тяги 7. Кроме .того, после выбора зазора между боковой поверхностью тяги 7 (при ее повороте в шарнирах 2 и 3) и , вертикальной стенкой розетки 41 устройство передает и поперечные силы между кузовами.

Работа устройства рассматривается по схеме фиг.12. При трогании локомотива с места на его автосцепке

рареализуется сила тяги 2 ная сумме сил тяги SF,; кузовов 4 .и 5, а между кузовами на тягу 7 действуют сила ТРц} от кузова 4 и равная ей реакция кузова 5. Сила тяги приложена на высоте Н от уровня головки рельса, при этом на каждый кузов действует опрокидыраю- щий момент Ид„„ Н, вызывающий при направлении движения V поворот кузовов по часовой стрелке. При этом разгружаются передние по ходу каждой секции тележки и догружаются

Vf

задние парой сил Р; - --, где L расстояние между шкворнем и крайней тележки и опорой на средней тележке

, Действие опрокидывающего момента способствует снижению коэфгб

щий момент М д Z вующий действию моментов М

фициента использования сцепного веса за счет перераспределения осевых нагрузок между тележками.

Сила тяги средней тележки STF приложена на расстоянии L от оси автосцепки и создает восстанавливаюL, препятст- на кузовах 4 и 5 .

Момент М| может быть представлен парой сип PJ -, где Е - расстояние между точками горизонтальной тяги 7 на кузовах 4 и 5, направленных противоположно силам PJ, и приложенных в точках опирания горизонтальной тяги 7, например на кромки проема розеток 41 автосцепок. Сила Р-, противодействует сопрягаемым торцам кузовов 4 и 5 совершает вертикальные перемещения относительно друг друга и тем самым предотвращает разгрузку передних и перегрузку задних по ходу локомотива тележек.

При движении трехтележечного локомотива в кривой сочленение кузовов (фиг.14) обеспечивает вписывание в кривую с меньшим поперечным разбегом на средней тележке по срав нению

с цельным кузовом (фиг. 13).

Применение устройства на больше-, грузных вагонах также способствует выравниванию осевых нагрузок и,тем самым, улучшению их динамических характеристик.

6-6

физ.З

pu9 В

г

I

7 ,

Г7 iff

-4

0

Ж-J

/

26

фиг.7

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКИПАЖНАЯ ЧАСТЬ ЛОКОМОТИВА | 2006 |

|

RU2320508C1 |

| Стабилизирующее устройство кузова локомотива | 1990 |

|

SU1789394A1 |

| ЭКИПАЖНАЯ ЧАСТЬ ЛОКОМОТИВА | 2000 |

|

RU2192978C2 |

| УСТРОЙСТВО ПРОДОЛЬНОЙ СВЯЗИ ТЕЛЕЖЕК С КУЗОВОМ ЖЕЛЕЗНОДОРОЖНОГО ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2276029C1 |

| ТЕЛЕЖКА ЛОКОМОТИВА | 1998 |

|

RU2138415C1 |

| УСТРОЙСТВО ПРОДОЛЬНОЙ СВЯЗИ ТЕЛЕЖЕК С КУЗОВОМ ЖЕЛЕЗНОДОРОЖНОГО ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2277486C1 |

| УСТРОЙСТВО ПРОДОЛЬНОЙ СВЯЗИ ДВУХОСНЫХ ТЕЛЕЖЕК С КУЗОВОМ ЖЕЛЕЗНОДОРОЖНОГО ТЯГОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2276030C1 |

| УЗЕЛ СВЯЗИ КУЗОВА ЛОКОМОТИВА С ТЕЛЕЖКОЙ | 1970 |

|

SU276145A1 |

| Узел сочленения кузова грузового вагона с тележкой | 2023 |

|

RU2813223C1 |

| ЖЕЛЕЗНОДОРОЖНОЕ ТЯГОВОЕ ТРАНСПОРТНОЕ СРЕДСТВО С ТРЕХОСНЫМИ ТЕЛЕЖКАМИ | 2005 |

|

RU2281869C1 |

П Tl

J

у/

я

X fff

TS

фи.9

31

Buds eroBep ymo

21

ЗД

фие.Ю

фив.11

Редактор А.Гулько

фие.

Составитель М.Фрадкин

Техред Н.Бонкало Корректор О.Луговая

Заказ 3756/18 Тираж 473 , Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предйриятие, г.Ужгород, ул.Проектная,4

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1986-07-15—Публикация

1985-01-24—Подача