Изобретение относится к термообработке дисперсных материалов и может быть использовано в углеперерабатывающей и химической отраслях промышленности, в промышленности строительных материалов, а также в черной и цветной металлургии.

Цель изобретения - интенсификации тепло- и массообмена и расширение функциональных возможностей путем использования в качестве источника теплоносителя подземного газогенератора .с газоотводящими скважинами.

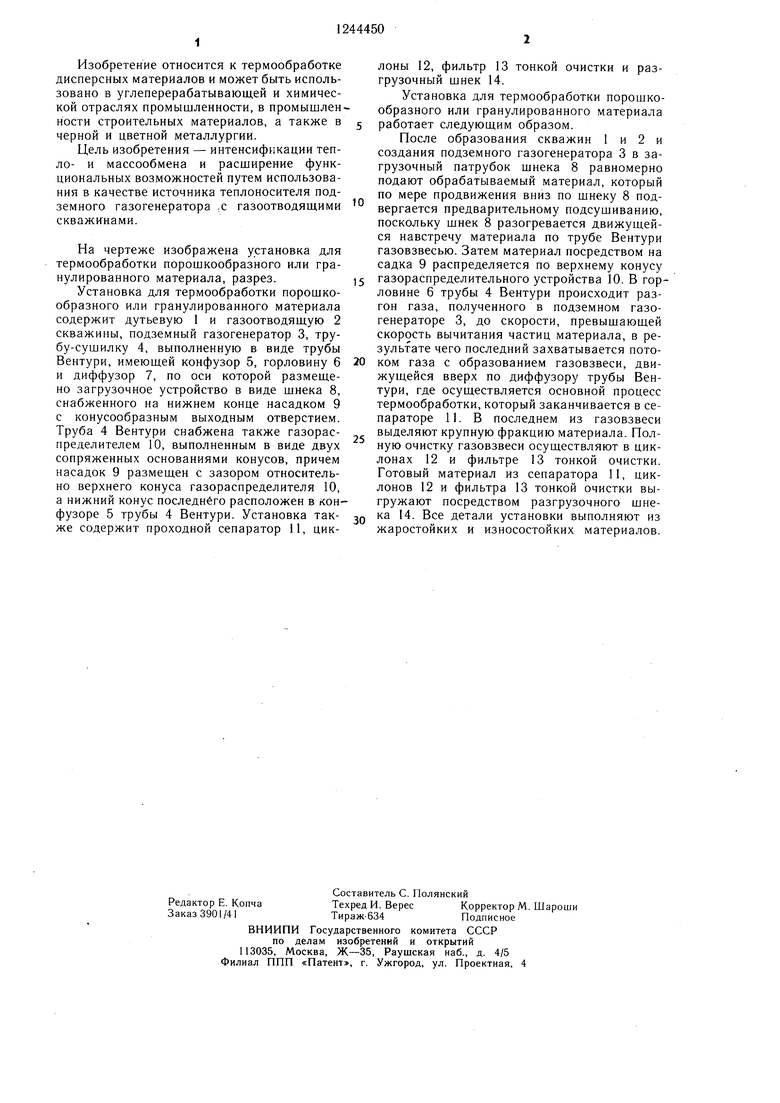

На чертеже изображена установка для термообработки порошкообразного или гранулированного материала, разрез.

Установка для термообработки порошкообразного или гранулированного материала содержит дутьевую 1 и газоотводящую 2 скважины, подземный газогенератор 3, трубу-сушилку 4, выполненную в виде трубы Вентури, имеющей конфузор 5, горловину 6 и диффузор 7, по оси которой размешено загрузочное устройство в виде шнека 8, снабженного на нижнем конце насадком 9 с конусообразным выходным отверстием. Труба 4 Вентури снабжена также газораспределителем 10, выполненным в виде двух сопряженных основаниями конусов, причем насадок 9 размешен с зазором относительно верхнего конуса газораспределителя 10, а нижний конус последнего расположен в кон- фузоре 5 трубы 4 Вентури. Установка также содержит проходной сепаратор 11, цик

лоны 12, фильтр 13 тонкой очистки и разгрузочный шнек 14.

Установка для термообработки порошкообразного или гранулированного материала работает следующим образом.

После образования скважин 1 и 2 и создания подземного газогенератора 3 в загрузочный патрубок шнека 8 равномерно подают обрабатываемый материал, который по мере продвижения вниз по шнеку 8 подвергается предварительному подсушиванию, поскольку шнек 8 разогревается движущейся навстречу материала по трубе Вентури газовзвесью. Затем материал посредством на садка 9 распределяется по верхнему конусу

5 газораспределительного устройства 10. В горловине 6 трубы 4 Вентури происходит разгон газа, полученного в подземном газогенераторе 3, до скорости, превышающей скорость вычитания частиц материала, в результате чего последний захватывается пото0 ком газа с образованием газовзвеси, движущейся вверх по диффузору трубы Вентури, где осуществляется основной процесс термообработки, который заканчивается в сепараторе 11. В последнем из газовзвеси выделяют крупную фракцию материала. Полную очистку газовзвеси осуществляют в циклонах 12 и фильтре 13 тонкой очистки. Готовый материал из сепаратора 11, циклонов 12 и фильтра 13 тонкой очистки выгружают посредством разгрузочного шнеQ ка 14. Все детали установки выполняют из жаростойких и износостойких материалов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОТОКА ИСХОДНОГО ПРОДУКТА ПОДЗЕМНОЙ ГАЗИФИКАЦИИ УГЛЯ | 2011 |

|

RU2581413C2 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА СУХОГО МОЛОТОГО МАТЕРИАЛА | 1992 |

|

RU2035232C1 |

| Устройство для сушки сыпучих материалов | 1989 |

|

SU1712751A2 |

| Производственный комплекс для утилизации твердых бытовых отходов | 2021 |

|

RU2772396C1 |

| Установка для сушки зернистых материалов | 1977 |

|

SU691656A1 |

| Устройство для сушки дисперсных материалов | 1976 |

|

SU576503A2 |

| СПОСОБ ПОДГОТОВКИ ЭНЕРГЕТИЧЕСКОГО ГАЗА ПОДЗЕМНОЙ ГАЗИФИКАЦИИ КАМЕННЫХ И БУРЫХ УГЛЕЙ | 2010 |

|

RU2439313C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2791725C1 |

| Устройство для сушки дисперсных материалов | 1977 |

|

SU645010A2 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ СОРБЦИОННОЙ НЕЙТРАЛИЗАЦИИ ГАЗОВ | 2002 |

|

RU2194565C1 |

| Устройство для сушки дисперсных материалов | 1975 |

|

SU534625A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1986-07-15—Публикация

1985-01-18—Подача