Изобретение относится к способам и устройствам для центробежного фор мования изделий из полимерных композиций и может найти применение в промышленности синтетического каучука, пластических масс, легкой,автомобильной и др.

Цель изобретения - повышение ка- чесгва изделий за счет исключения газовых включений при изготовлении изделий из полимерных композиций на основе форполимеров с концевыми изо цианатными и эпоксидными группами.

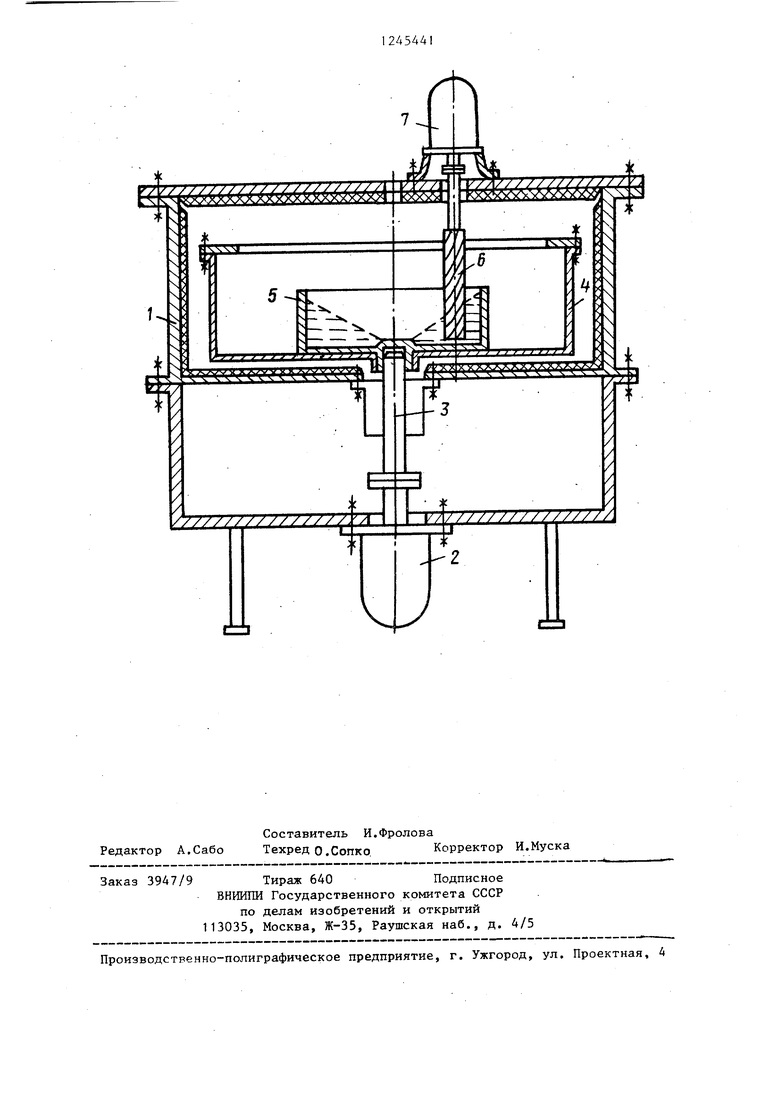

На чертеже представлено устройство, продольный разрез.

Устройство состоит из термошкафа 1,. в нижней части которого закреплен основной электродвигатель 2, соединенный с валом 3, на котором установлена форма 4, и дозировочньй стакан 5. В стакан опущена мешалка в виде шнека 6, соединенного с валом вспомогательного электродвигателя 7.

Отношение длины шнека к высоте дозировочного стакана 5 составляет 0,8:1 - 1:1, отношение диаметра шнека к диаметру стакана составляет 1:2 - 1:10, зазор между образующей шнека к диметру стакана составляет 1:2 - 1:10, зазор между образующей шнека и внутренней поверхностью стакана - 0,05 - 0,25 диаметра шнека. Способ центробежного формования изделий из полимерных композиций на предлагаемом устройстве заключается в следующем.

Включается электронагреватель термошкафа 1. В дозировочный стакан 5 по весу или объему загружаются навески составляющих полимерной композиции - олигомер и отвердитель. Включается вспомогательный электродвигатель 7 и при вращении шнека 6 ведется перемешивание составляющих композиции. При этом основной электродвигатель 2 выключен. За счет сил вязкостного трения стакан 5 с формой 4 и валом 3 вовлекается шнеком 6 во вращение. При этом создаются благоприятные условия для перемешивания и вывода газовых включений; из лшд- костной композиции, которые под действием центробежных сил устремляются к центру и выводятся из композиции.

Освобождение композиции от газовых включений пузырей происходит к .моменту, когда стакан с формой разгоняется до скорости вращения, соот0

5

ветствующей значению центробежного ускорения на внутренней поверхности стакана 1,2-1,8 q. Дпя стакана диаметром 100 мм соответствующая скорость вращения составляет 160- 190 об/мин. После этого включают, основной электродвигатель 2, вращающий форму 4 со скоростью, обеспечивающей выгрузку перемешанной композиции из стакана в форму и придание изделию необходимой формы. Для большинства изделий скорость вращения формы составляет 1000-3000 об/мин. Вспомогательньй электродвигатель от5 ключают.

Удаление газовых пузырей из полимерной композиции достигается при отношении длины шнека к высоте стакана 0,8:1 - 1s1, так как при меньшей длине шнека не дости яется. удовлетворительное перемешивание составляющих композиции, при отношении диаметра шнека к диаметру стакана 1:2 - 1:10, так как при меньшем отношении время разгона формы со стаканом во вращение может превысить время жизнеспособности полимерной композиции, в результате чего композиция может отвердиться в стакане и произойдет недолив изделия,при зазоре между образующей шнека и внутренней поверхностью стакана 0,05- 0,25., так как при меньшем зазоре происходит слишком быстрый разгон стакана и формы во вращение и композиция переливается, из стакана в форму раньше, чем произойдет полное перемешивание составляющих композиции, при большем зазоре время разгона формы со стакав:ом о вращение до значения . центробежного ускорения 1,2q превышает время жизни полимерной композиции.

При формовании изделий из уретано- вых композиций оптимальным оказалась Memajnca в виде шнека, угол наклона винтовой линии 75 и полуцилиндрическая форма винтовой канавки.

Кз .чество получаемых изделий тцени- вается визуально по количеству газовых пузырьков на 1 см поверхности изделия и Экспериментально по прочности отвержденного полимера на разрыв к на примере формования манжетного уплотнения вала по пропуску машинного масла в кг/час.

Пример 1 (контрольньШ). В до зировочный стакан 5, установленный

0

5

0

5

0

S5

3

вне формы 4, загружают при 700 г форполимера с концевыми изо- цианатными группами на основе поли- этлленадипината и толуилендиизоциа- ната и 70 г расплавленного метилен -бис-ортохлоранилина.

Перемешивание составляющих полимерной композиции ведут путем включения электродвигателя, соединенног с лопастной мешалкой при скорости ее вращения 200 об/мин в течение 5 мин. Затем выключают электродвигатель мешалки, устанавливают дозировочный стакан в форме соосно с ней, включают электродвигатель, с;оединен ный с формой, и ведут формование изделия - манжетного уплотнения при , скорости вращения 1500 об/ми в течение 5 ч.

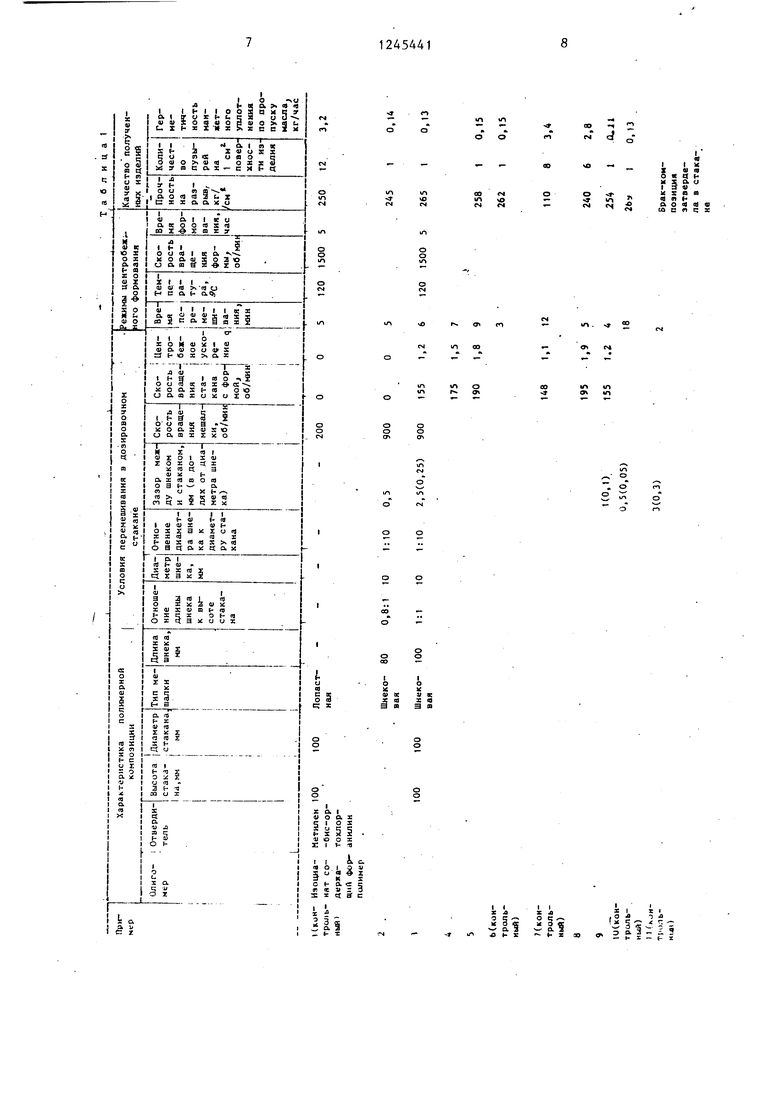

Затем форму разбирают, извлекают готовое изделие. Качество изделия в этом и последующих примерах оценивали визуально по количеству газов пузырьков на 1 см поверхности изделия и экспериментально по прочности отвержденной полимерной композиции на разрыв и герметичности манжетног уплотнения, о котором судили по пропуску машинного масла при уплотнени вала диаметром ,400 мм и перепаде давлений 1,5 кг/cм . Полученные результаты приведены в таблице.

Пример2. В дозировочный стакан 5 с диаметром 100 мм и высотой 100 мм, установленный в форме 4, соосно с ней загружают при 80 С 700 г .форполимера с концевым изоциа натными группами на основе полизти- ленадипината и толуилендиизоцианата и 70 г расплавленного метилен-бис-о тохлоранилина.

Перемешивание составляющих мерной композиции ведут путем вклю- чения электродвигателя 7, соединенного со шнековой мешалкой 6 диаметро 10 мм (отношение диаметра стакана к диаметру шнека 10:1), длиной 100 мм (отношение высоты стакана к длине шнека 1:1), и зазоре между шнеком и стаканом 2,5 мм (отношение величи- ны зазора к диаметру шнека 0,25).

Скорость вращения шнека 900 об/ми При этом стакан 5 и форма 4 вовле- каются во вращение.При дос-пижении м скорости вращения 166 об/мин, что соответствует значению центробежного ускорения на внутренней поверхности дозировочного стакана 1,2 q,вклю

10

f5

20

25

о

0

5

30

5

ЛИЯ

количеству газовых пузырьков 1 см поверхности и эксперименчают электродвигатель 2, вращающий форму 4 со скоростью 1500 об/мин и ведут формование и отверждение изде- манжетного уплотнения при

в течение 5 ч. Затем форму разбирают, извлекают готовое изделие. Качество изделий оценивают визуально по на

тально по прочности на разрыв и герметичности манжетного уплотнения,о котором судили по пропуску машинного масла при диаметре уплотняемого вала 400 мм и перепаде давлений 1,5 кг/см. Полученные результаты приведены в таблице.

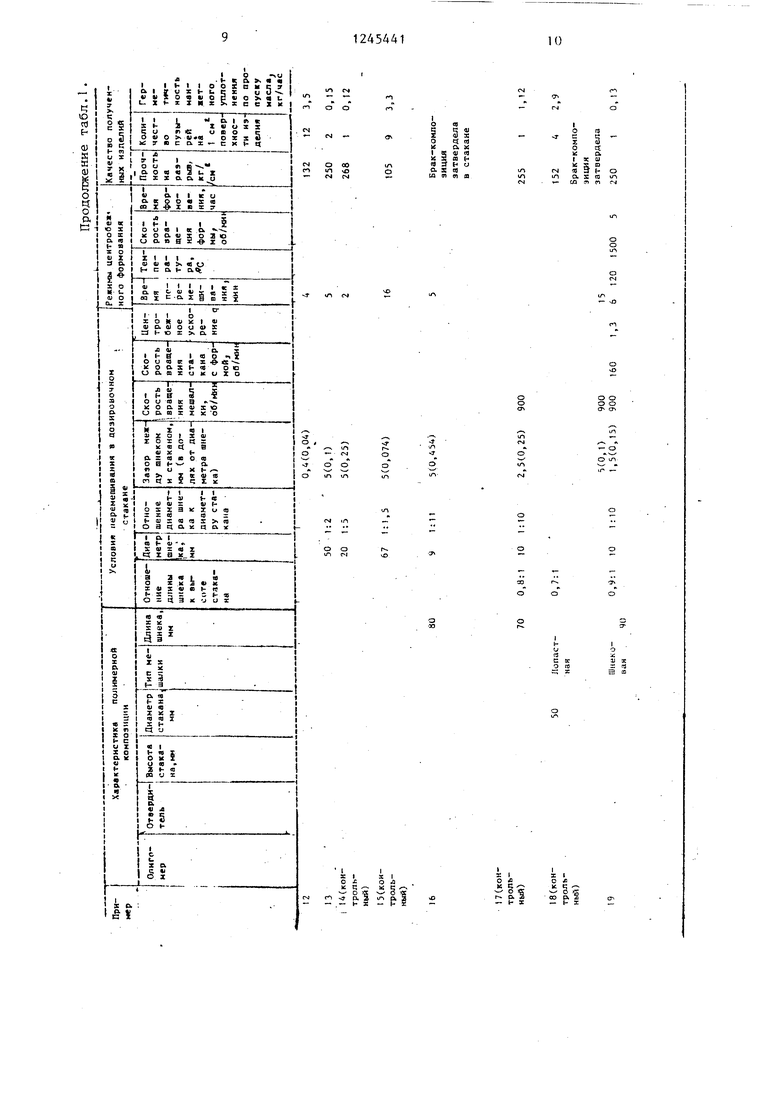

Примеры 3-19. Способ центробежного формования осуществляют также, как в примере 2, изменяя режимные и конструктивные параметры способа и устройства,- которые приведены в табли1 е.

Полученные результаты указаны в табл. 1.

Как видно из приведенных примеров перемешивание составляющих полимерной композиции в дозировочном стакане шнековой мешалкой при отношении длины шнека к высоте стакана 0,8:1 - 1:1, отношение диаметра шнека к диаметру стакана 1:2 - 1:10 и зазоре между образующей шнека и внутренней поверхностью стакана 0,05-0,25 диаметра шнека, при значении центробежного ускорения на внутренней поверхности стакана 1,2-1,8 обеспечивает удовлетворительное качество формуемых изделий (примеры 2,3,4,7,8,11, 12,15,19).

Перемешивание до скорости вращения стакана, соответствующей значению центробежного ускорения иеньше 1,2 q не обеспечивает вьгаод газовых включений, что отрицательно сказывается на прочностных показателях изделия и его работоспособности (герметичности манжетного уплотнения, пример 6).

Перемешивание до скорости вращения стакана, соответствующей значению центробежного ускорения больше 1,8 q,также не обеспечивает вывод газовых включений, так как жидкая полимерная композиция переливается через верхнюю кромку дозировочного стакана раньше, чем из нее выйдут газовые включения (пример 7).

Перемешивание составляющих полимерной композиции в стакане при зазоре между шнеком и стаканом 6 мм (т.е. более, чем 0,25 от диаметра шнека) приводит к браку, так как время разгона стакана до скорости вращения, соответствующей значению центробежного ускорения 1,2 q составляет 18 мин, что больше времени жизнеспособности композиции (пример 10).

Перемешивание составляющих полимерной композиции в стакане при зазоре между шнеком и стаканом меньше, чем 0,05 от диаметра шнека, приводит к получению изделий плохого ка чества, так как вследствие малого времени перемешивания (2 мин) осуществляется плохая гомогенизация составляющих полимерной композиции (пример 11).

Перемешивание составляющих полимерной композиции в стакане при диаметре шнека 67 мм (отношение диаметра шнека к диаметру стакана больше, чем 1:2, также приводит к получению изделий плохого качества вследствие малого времени перемешивания 1,5 мин (пример 14).

Перемешивание составляющих полимерной композиции в стакане при отно гаении диаметра шнека к диаметру стакана меньше, чем 1:10, приводит к , получению бракованного изделия вследствие недолива формы, так как время разгона формы до скорости, соответствующей значению центробежного ускорения 1,2 q составляет 15 мин, что вьшге времени жизнеспособности композиции (пример 16).

Перемешивание составляющих полимерной композиции в стакане при отношении длины шнека к высоте стакана меньше О,8:1 приводит к получению

издел:ий плохого качества из-за ile- удовлетворительного перемешивания (пример 17)

Перемешивание составляющих полимерной композиции в стакане лопастной мешалкой требует длительного времени перемешивания, большего, чем время: жизнеспособности композиции,

что приводит к получению бракованного изделия вследствие недолива формы (пример 18).

Тгжим образом, формование изделий из полимерных композиций по предлагаемому способу и на предлагаемом устройстве обеспечитзает получение качественных изделий, свободных от газовых включений. Изменение вязкости композиции в пределах, известных

для изоцианат-и эпоксисодержащих форполимеров не влияет на выбор режимов формования..

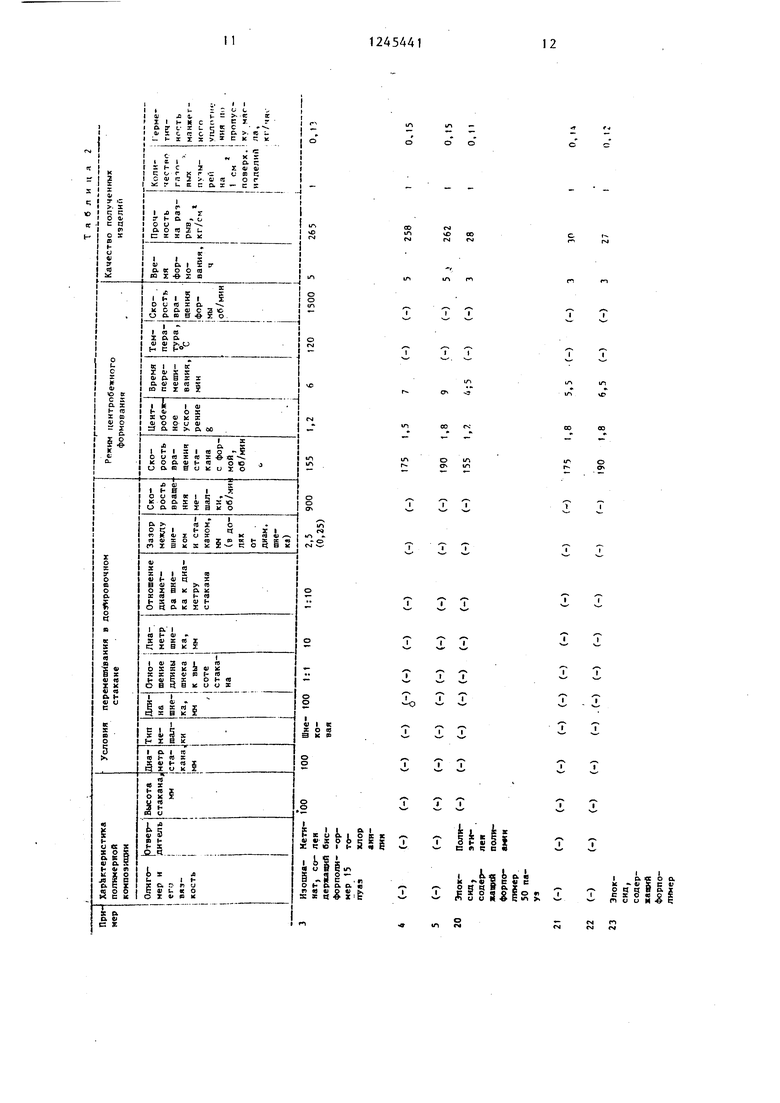

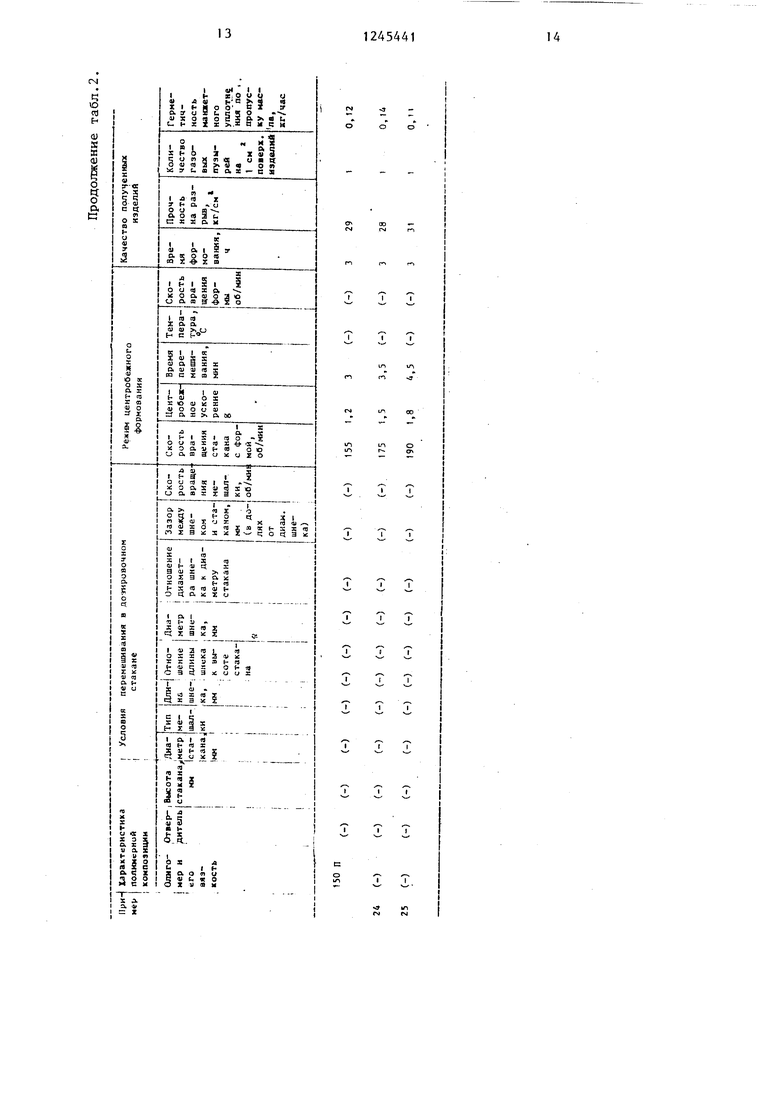

На основе экспериментов с выпускаемыми отечественной промышленностью форполимерами с концевыми зпок- сидными группами (табл. 2) установлено;, что при тех же режимах, что в примерах 3-5, вязкость форполимеров составляла 50 и 150 .

Время разгона формы до 1,2-1,8 q уменьшилось соответственно до 5,0, 5,5, 6,5 с для форполимера с вязкостью 50 пуаз и 3,3,5,4,5 сек, для форполимера с вязкостью 100 пГ

Уменьшение времени в указанных случаях не сказалось на качестве изделий (прочностные показатели соответствуют техническим условиям), но в то же время уменьшилась вероятность

попадания в композицию газовых вклю- чени14 и, несмотря на увеличение . вяз - кости композиции при указанных режимах формования обеспечено минимальное содержание газовых включений в изделии,

Л

о

ОО -ч

- cj

чо Ч

I

.2

«I я

ч ( а и

о

я

г s«

USап

чпн

ао401 0)

швлЕ; X

г О П

«. ч, 2

о м

2§S

а 3 1 ь I

, WJ-

«--- 55

Эо. 3-::.3

-н I-(-I

о оо

in vD rj ГЧ

n

5

ч

§

ш а X га ш

- СД (Т П Г

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЦЕНТРОБЕЖНОГО ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ ПОЛИМЕРНОЙ КОМПОЗИЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2072917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КВАРЦЕВЫХ СТАЛЕРАЗЛИВОЧНЫХ ОГНЕУПОРОВ | 2005 |

|

RU2272012C1 |

| Способ получения формованных изделий из полиуретана | 1985 |

|

SU1281567A1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ ДЛЯ РОТАЦИОННОГО ФОРМОВАНИЯ | 2009 |

|

RU2401851C1 |

| СЛОЖНЫЕ ПОЛИЭФИРЫ И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ | 2013 |

|

RU2652802C2 |

| Способ изготовления кольцевых изделий из литьевых полимеров методом центробежного формования | 1971 |

|

SU466110A1 |

| СПОСОБ ПОЛУЧЕНИЯ УПРУГОГО И ЗВУКОПОГЛОЩАЮЩЕГО ПОЛИМЕРНОГО МАТЕРИАЛА С ТЕРМОПЛАСТИЧНЫМИ МИКРОСФЕРАМИ | 2013 |

|

RU2534240C1 |

| ФОРМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1970 |

|

SU268630A1 |

| ОБЛЕГЧЕННАЯ БРОНЯ | 2007 |

|

RU2456533C2 |

| ЦЕНТРОБЕЖНЫЙ КОНЦЕНТРАТОР ЛЕЙТЕСА А.Б. | 1998 |

|

RU2123884C1 |

1. Способ центробежного .формования изделий из полимерных композиций, включающий загрузку композиции в дозировочный стакан, установленный концентрично в форме, и выгрузку композиции из дозировочного стакана в форму с последующим формованием вращением формы с дозировочным стаканом, отличающийся тем, что, с целью пbвьIшeн я качества Изделий за счет исключения газовых включений при изготовлений изделий из полимерных композиций на основе форполимеров с концевыми изоцианатными и эпоксидными группами, перед выгрузкой композиции из дозировочного стакана осуществляют ее перемешивание в дозировочном стакане ме- шалкой, обеспечивая вращение дозировочного стакана с формой со скоростью, соответствующей достижению центробежного ускорения на внутренней поверхности стакана от 1,2 до 1,8 q, после чего вращение мещалки прекращают. 2. Устройство для центробежного формования изделий из полимерных композиций, содержащее форму, дозировочный стакан, установленный концентрично в форме, и привод вращения, связанный с формой и стаканом, отличающееся тем, что оно снабжено установленной в дозировочном стакане мешалкой в виде шнека с приводом ее вращения, причем отношение длины шнека к высоте дозировочного стакана составляет 0,8:1 1:1, отношение диаметра щне- ка к диаметру дозировочного стакана - 1:2 - 1:10, а отношещ1е зазора между образующей шнека и внутренней поверхностью дозировочного стакана составляет 0,05-0,25 диаметра шнека. i (Л СЛ 4 4а

1Л О

о 1/

ir -

S i

Jigs ::: 1

о

§i

Ю р. .

1Л1Л

1Лхр

СО00

II I

I I I

-О

C OQOEOXI

Лоой ЕтIа«с оо.

к- рU

оq qв о.X

сS оа о

пU ии &€

Редактор А.Сабо

Составитель И.Фролова

Техред о.Сопко. Корректор И.Муска

Заказ 3947/9 Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| ГОЛОВКА МЕХАНИЗМА ОБСЛУЖИВАНИЯ РИГЕЛЬНОГО ЗАТВОРА ДВЕРЕЙ КОКСОВЫХ ПЕЧЕЙ | 0 |

|

SU298630A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-07-23—Публикация

1984-12-30—Подача