Изобретение относится к способам получения изделий из уретановых поли меров и может найти применение для изготовления изделий в промышленности синтетического каучукаs автомобильной, легкой и др.

Целью изобретения является предот вращение образования газовых пузырей на поверхности изделия.

Пример 1 (контрольный). На формующую поверхность формы, прогретой до 100°С, наносят тонким слоем антиадгезионную смазку, состоящую из озокерита и 0,5% от массы смазки катализатора - третичного амина.

В 100 г форполимера с концевыми изоцианатными группами - продукта реаквд1И полиэтиленгликольадипината и 2,4-толуилендиизоцианата вводят при перемешивании и температуре 60°С катализатор - диметилбензиламин в количестве 1 г и расплавленный аро матический диамин - метилен-бис- ортохлоранилин в количестве 8,5 г (при молярном соотношении форполимера и диамина 1:1)

Реакционную смесь заливают в нагретую до 50°С форму, которую затем термостатируют при 110°С в течение 2ч. Затем форму охлаждают и извлекают готовое изделие манжету. Качество поверхнос и изделия характеризуют количеством газовых пузьфей на 1 см поверхности, определяемь1м визуально, и герметичностью манжетного уплотнения, оцениваемой по по терям машинного масла в час. Определяют усилие при выемке изделия из формы, твердость и истирание.

Пример2. На формующую поверхность формы, нагретую до 100°С наносят тонким слоем антиодгезионкую смазку, состоящую из 99 г озокерита, 0,5 г глицидола и 0,5 г си-пикагеля введенными в озокерит непосредственно перед использованием при н перемешивании. В 100 г форполимера с концевыми изоцианатными группами продукта реакции полиэтиленгликоль- адипиийта и 2,4-толуилендиизоцианата вводят при перемешивании и тамперату ре 60°С 0,1 г катализатора третичного амина - диметилбензиламина и затем 8,5 г расплавленного метилен- бис-ортохпораниламина (при экви- больном соотношении изоцианатных групп с аминными) . Реакционну 0 смесь заливают в форму, термостатир:утот

5

5

при в течение 20 ч. Далее форму охлаждают и извлекают готовое изделие.

П р и м е р 3. Покрытие формы ан- тиадгезионной смазкой, получение реакционной смеси, заливку и отверждение изделня проводят как в примере 2, но при содержании в жидкой смазке озокерита, эпоксиспирта и силикагеля 95; 2,5; 2,5 г соответственно.

П р и м е р 4. Покрытие формы антиадгезионной смазкой, получение акционной смеси, заливку и отвержде ние изделия проводят как в примере 2, но при содержании в жидкой смазке озокерита, эпоксиспирта и силикагеля 98; 1; 1 г соответственно.

П р и м е р 5 (контрольный). Покрытие формы антиадгезионной смазкой , получение реакционной .смесиg заливку и отверждение изделия проводят как в примере 2, но при содаржаник в жидкой смазке озокерита, эпокси- спирта и силикагеля 99,5; 0,25; 0,25 г соответственно,

П р и м е р 6 (контрольный). Покрытие формы антиадгезионной смазкой,, получение реакционной смеси, заливку и отверждение изделия проводят в при- мере 2, но при содержании в жидкой смазке эпоксиспирта и силикагеля 94 3j 3 г соответственно.

Пример. Покрытие формы ак - тиадгезионной смазкой, получение ре- 3 акционной смеси, заливку и отверждение изделия проводят как в примере 2, но в качестве эпоксиспирта используют фенилглицидиловый зфир.

Примере. Покрытие формы ан- тиадгезионной смазкой, получение реакционной смеси, заливку и отверйще - ние изделия проводят как в примере 2, но при содержании в жидкой смазке , озокерита, глицидола и силикагеля 99 0,66s 0,33 г соответствекно (соотношение глицидола к силикагелю равно 2:1).

П р и м е р 9. Покрытие формы антиадгезионной смазкой, получение реакционной смеси, заливку и отверясде- аие изделия проводят как в примере 2, но при содержании в жидкой смазке озокерита, глицидола и силикагеля 99; 0,6; 0,4 г соответственно (соотношение глииидола к силикагелю равно 1 .,5 : 1) .

Пример 10. Покрытие антиадгезионной смазкой, получение

0

0

4Э

50

.55

31281567

реакционной смеси, заливку и отверждение изделия осуществляют как в примере 2, но смешение озокерита с эпоксиспиртом и силикагелем проводят заранее за 6 мес до использования.

и м е р 1 (контрольный). Покрытие формы антиадгезионной смазкой, получение реакционной смеси заливку и отверждение изделия проводят как в примере 2, но при содержании озокерита, глицидола и силика- геля 99; 0,4; 0,6 г соответственно, (соотношение глицидола к силикагелю равно 1:1,5).

5

fO

гезионную смазку не вводят силика- гель.

Пример 18 (контрольный). По крытие формы антиадгезионной смазко получение реакционной смаси, заливк и отверждение изделия проводят как в примере 2, но в антиадгезионную смазку не вводят эпоксиспирт.

Пример 19. Покрытие формы антиадгезионно11 смазкой, получение реакционной смеси, заливку и отверж дение изделия проводят как в примере 2, но в качестве форполимера с концевыми изоцианатными группами ис

Пример 12 (кoнtpoльный) . По- польэ-уют продукт реакции полиоксикрытие формы антиадгезионной смазкой получение реакционной смеси, заливку и отверждение изделия проводят, как в примере 2, но при содержании озокерита, глицидола и силикагеля 99; 0,75; 0,25 г соответственно (соотно- . шение глицидола к силикагелю равно 3:1).

Пример 13. Покрытие формы антиадгезионной смазкой, получение реакционной смеси, заливку и отверждение изделия проводят как в примере 2, но в качестве третичного амина используют триэтаноламин.

Пример 14. Покрытие формы антиадгезионной смазкой, получение реакционной смеси, заливку и отверждение изделия проводят как в примере 2, но в качестве жидкой смазки используют силиконовый полимер СКГН с мол. массой 1000.

Пример 15. Покрытие формы антиадгезионной смазкой, получение реакционной смеси, заливку и отверждение изделия проводят как в примере 2, но в качестве форполимера с концевыми изоцианатными группами используют продукт реакции сополимера бутадиена и пиперилена мол. массы 2СОО с содержанием гидроксильных групп 1,5% к 2,4-толуилендиизоциана- та .

Пример 16 (контрольный). Покрытие формы антиадгезионной смазкой, получение реакционной смеси, заливку и отверждение изделия проводят как в примере 2, но в форполимер с концевыми изоцианатными группами не вводят третичный амин.

Пример 17 (контрольный).Покрытие формы антиадгезионной смазкой, пол чение реакционной смеси, заливку и отверждение изделия проводят как в примере 2, но в антиад

гезионную смазку не вводят силика- гель.

Пример 18 (контрольный). Покрытие формы антиадгезионной смазкой, получение реакционной смаси, заливку и отверждение изделия проводят как в примере 2, но в антиадгезионную смазку не вводят эпоксиспирт.

Пример 19. Покрытие формы антиадгезионно11 смазкой, получение реакционной смеси, заливку и отверждение изделия проводят как в примере 2, но в качестве форполимера с концевыми изоцианатными группами ис0

5

0

5

0

5

0

5

пропиленгликоля мол. массы 3100 с содержанием гидроксильных групп 2,3- и 2,4-толуилендиизоционата.

П р и м е р 20. Парафин (99 г) нагревают до 80°С и в него вводят при перемешивании 1 мас.% смеси глицидола и силикагеля, взятых в соотношении 1:1 (т.е. вводят смесь 0,5 г глицидола и 0,5 г силикагеля).

Формуемую смесь готовят смеше-. нием при 60°С 100 г форполимера с концевыми изоцианатными группами с 0,1 г катализатора - диметилбензил- амином и 8,5 г расплавленного лен-бис-ортохлоранилина. На формующую поверхность формы, нагретую до 100 С, Наносят предварительно модифицированный парафин, заливают формуемую смесь и затем термостатируют при 110 С в течение 20 ч.

Пример21.По методике, описанной в примере 20, проводят модификацию антиадгезионной смазки - хлорированного парафина (99 г) смесью глицидола и силикагеля (по 0,5 г каждого, т.е. с соотношением 1 : 1) в количестве 1 мас.%. Состав формуемой смеси такой же, как в примере 20. Формование изделия осуществляют в условиях, описанных в примере 20.

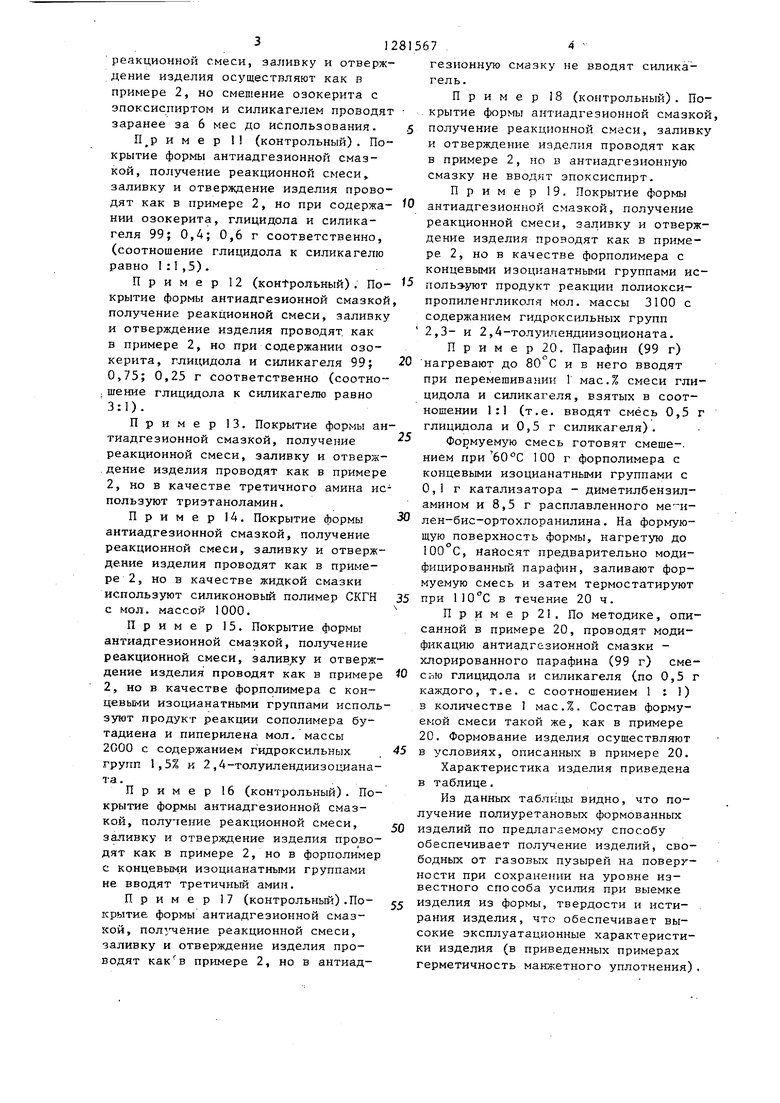

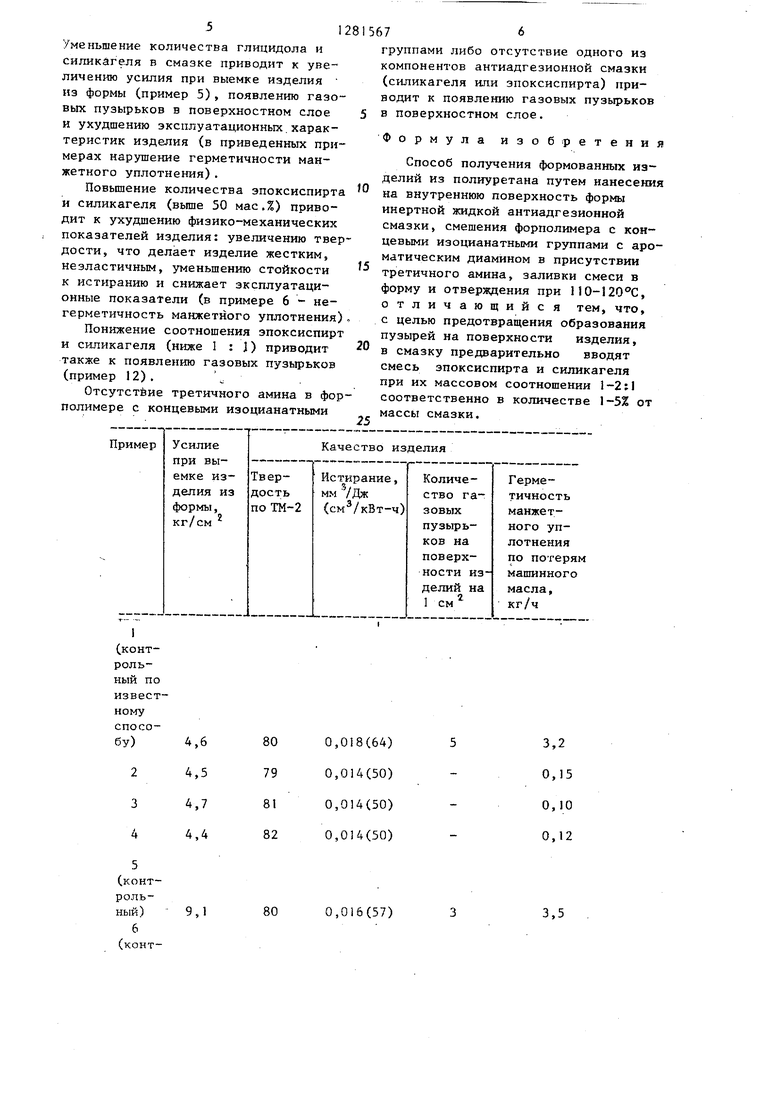

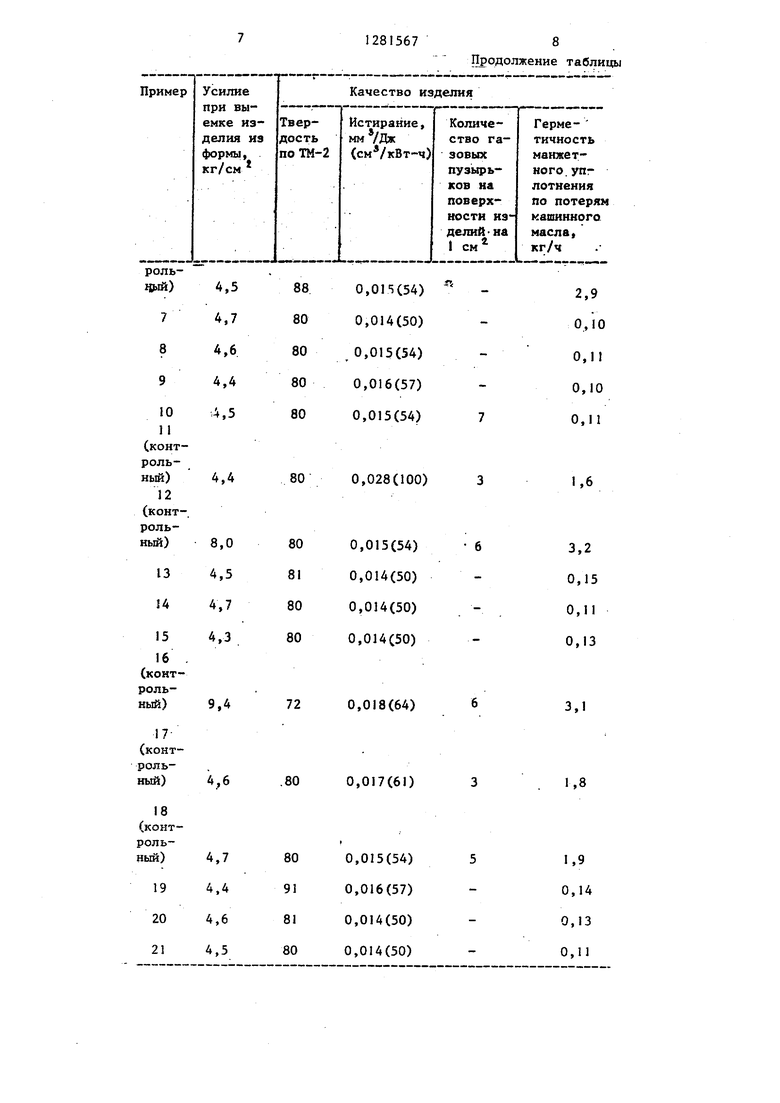

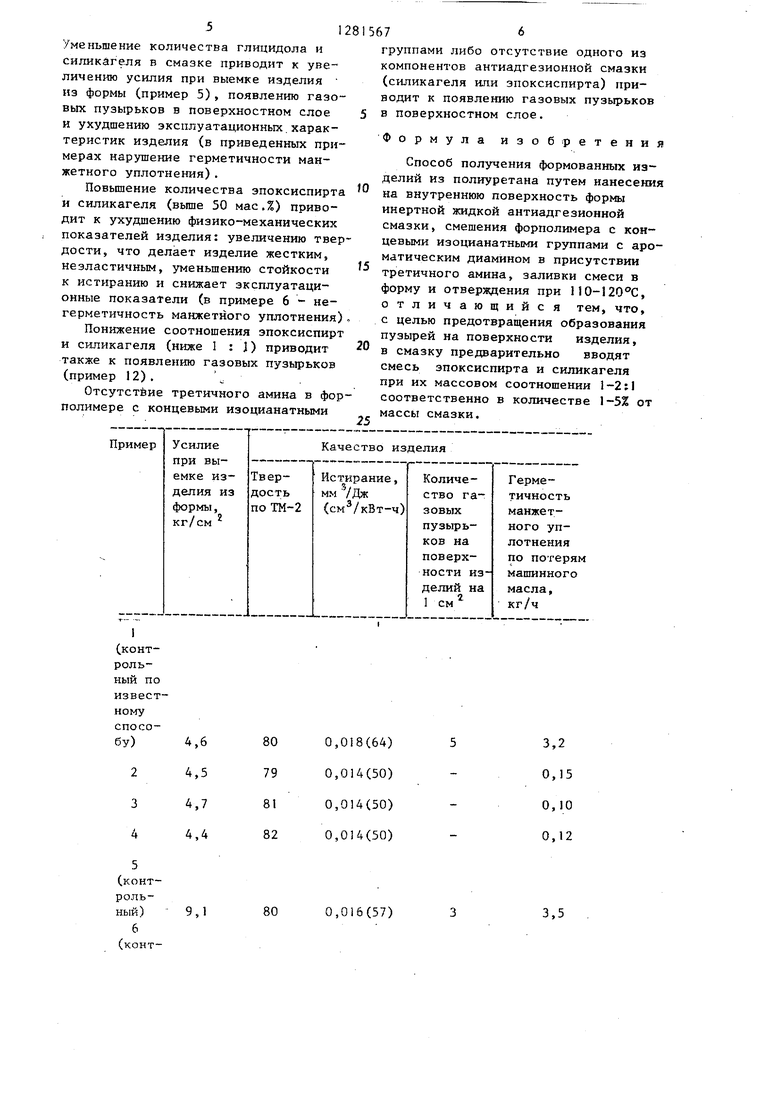

Характеристика изделия приведена в таблице.

Из данных таблицы видно, что получение полиуретановых формованных изделий по предлагаемому способу обеспечивает получение изделий, свободных от газовых пузырей на поверхности при сохранении на уровне известного способа усилия при выемке изделия из формы, твердости и исти- , рания изделия, что обеспечивает высокие эксплуатационные характеристики изделия (в приведенных примерах герметичность манжетного уплотнения),

512

Уменьшение количества глицидола н силикйгеля в смазке приводит к увеличению усилия при выемке изделия из формы (пример 5), появлению газовых пузырьков в поверхностном слое и ухудшению эксплуатационных.характеристик изделия (в приведенных примерах нарушение герметичности манжетного уплотнения).

Повышение количества эпоксиспирта и силикагеля (въте 50 мас.%) приводит к ухудшению физико-механических показателей изделия: увеличению твердости, что делает изделие жестким, неэластичным, уменьшению стойкости к истиранию и снижает эксплуатационные показатели (в примере 6 - негерметичность манжетного уплотнения)

Понижение соотношения эпоксиспирт и С1 ликагеля (ниже 1 : Л) приводит также к появлению газовых пузырьков (пример 12) . ;

Отсутстйие третичного амина в фор- полимере с концевьми изоцианатными

9,1

80 79 81 82

80

0,018(64) 0,014(50) 0,014(50) 0,014(50)

0,016(57)

15676

группами либо отсутствие одного из компонентов антиадгезионной смазки (силикагеля или эпоксиспирта) приводит к появлению газовых пузырьков

5 в поверхностном слое.

Формула изобретения

Способ получения формованных изделий из полиуретана путем нанесения на внутреннюю поверхность формы инертной жидкой антиадгезионной смазки, смешения форполимера с концевыми изоцианатными группами с ароматическим диамином в присутствии третичного амина, заливки смеси в форму и отверждения при 110-120°С, отличающийся тем, что, с целью предотвращения образования пузырей на поверхности изделия, в смазку предварительно вводят смесь эпоксиспирта и силикагеля при их массовом соотношении 1-2:1 соответственно в количестве 1-5% от массы смазки.

3,2 0,15 0,10 0,12

3,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления формованных изделий из полиуретана | 1987 |

|

SU1696437A1 |

| Жидкий отвердитель для форполимера с концевыми изоцианатными группами | 1978 |

|

SU768791A1 |

| Способ формования изделий из полиуретанов | 1975 |

|

SU596455A1 |

| Способ получения диеновых полимеров с триизоцианатными кольцами в цепи | 1990 |

|

SU1799877A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСИЛОКСАНУРЕТАНДИЭПОКСИДНЫХ ЭЛАСТОМЕРОВ | 2020 |

|

RU2736264C1 |

| Полиуретанэпоксидная композиция | 1983 |

|

SU1151557A1 |

| Полимерная композиция | 1987 |

|

SU1544780A1 |

| Жидкий отвердитель для форполимера с концевыми изоцианатными группами | 1983 |

|

SU1130574A2 |

| Способ нанесения полиуретанового покрытия на трубчатые длинномерные изделия | 1977 |

|

SU709634A1 |

| Внутренняя антиадгезионная смазка для формования изделий из полиуретана, полиольная композиция для формования изделий из полиуретана и способ формования изделий из полиуретана | 1986 |

|

SU1741605A3 |

Изобретение относится к способам получения полиуретановых эласто- меров и может быть использовано для получения формованных изделий из полиуретана Изобретение позволяет ликвидировать образование пузЬфей на поверхности изделия и обеспечить герметичность манжетного уплотнения

| Способ формования изделий из полиуретанов | 1975 |

|

SU596455A1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ брикетирования металлической стружки | 1939 |

|

SU62835A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1987-01-07—Публикация

1985-01-07—Подача