Изобретение относится к железнодорожному транспорту и касается конструкции связей экипажей в составе поезда.

Цель изобретения - снижение воздействия на путь тяжелого экипажа и улучшение его динамических характеристик путем создания дополнительных восстанавливающих усилий при возрастании прогибов рессорных комплектов.

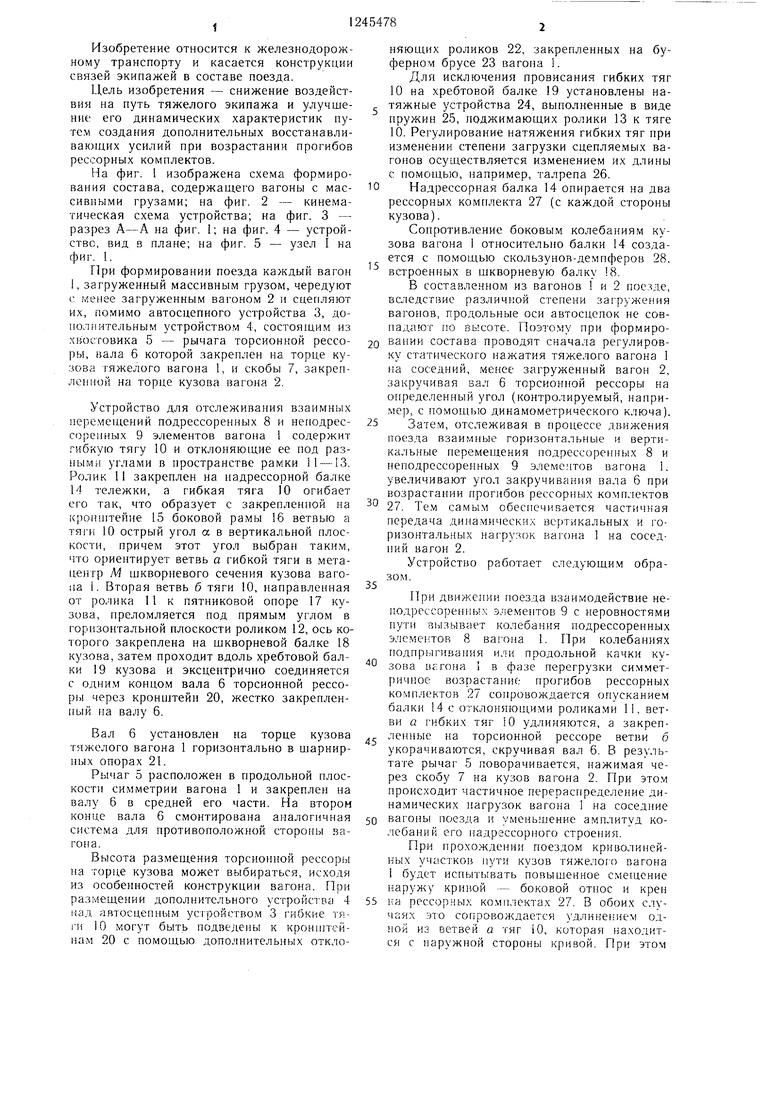

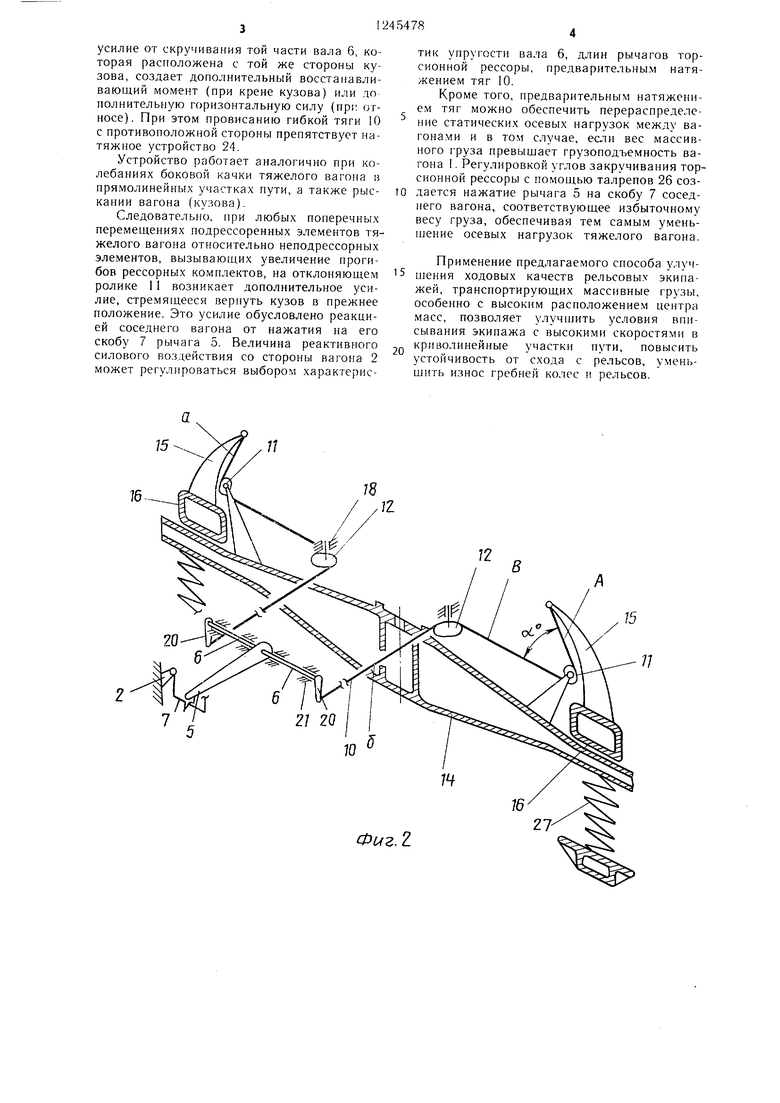

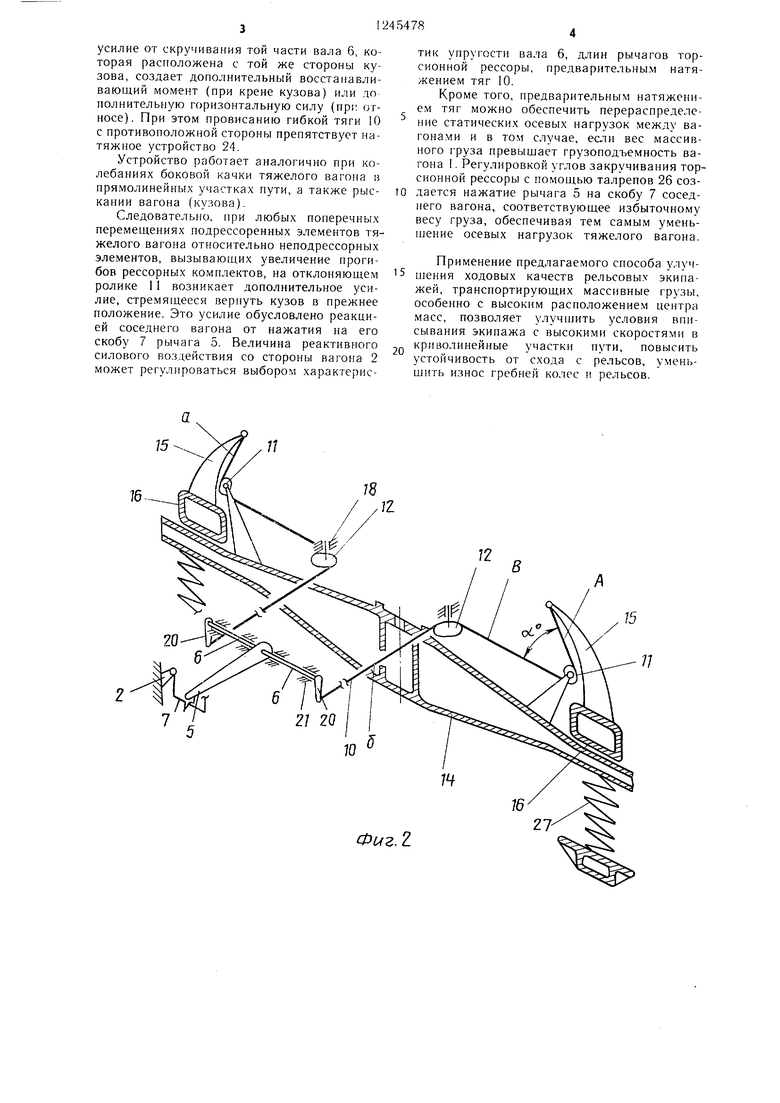

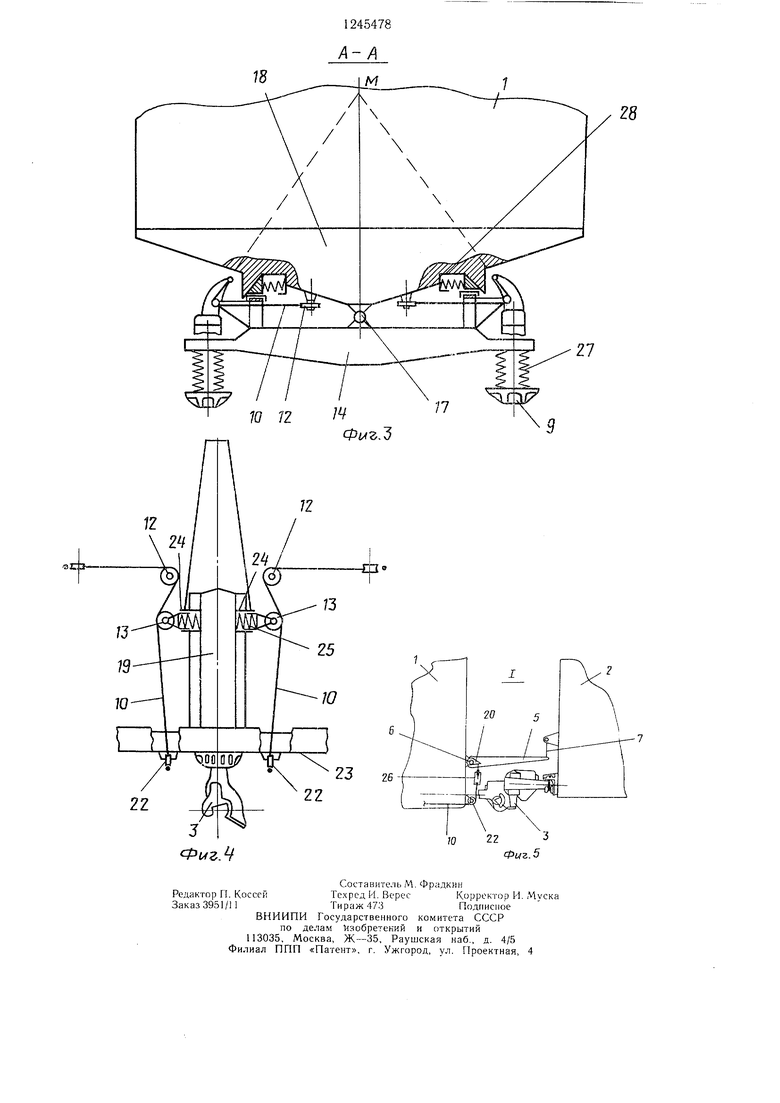

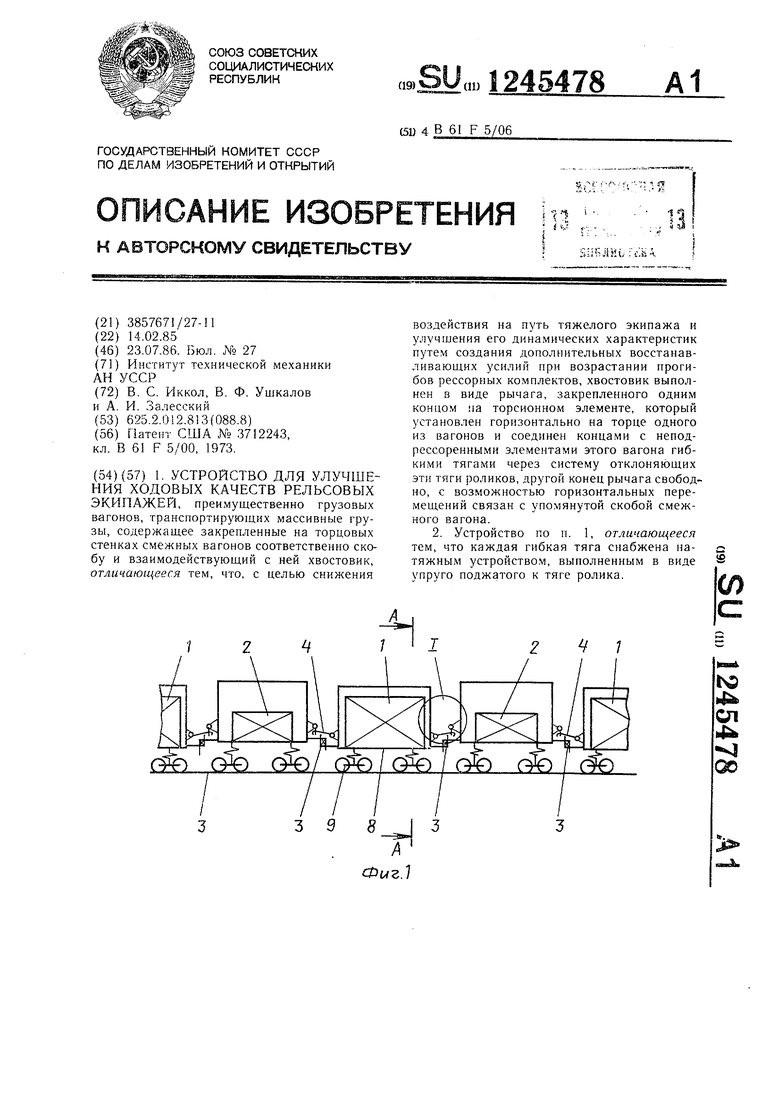

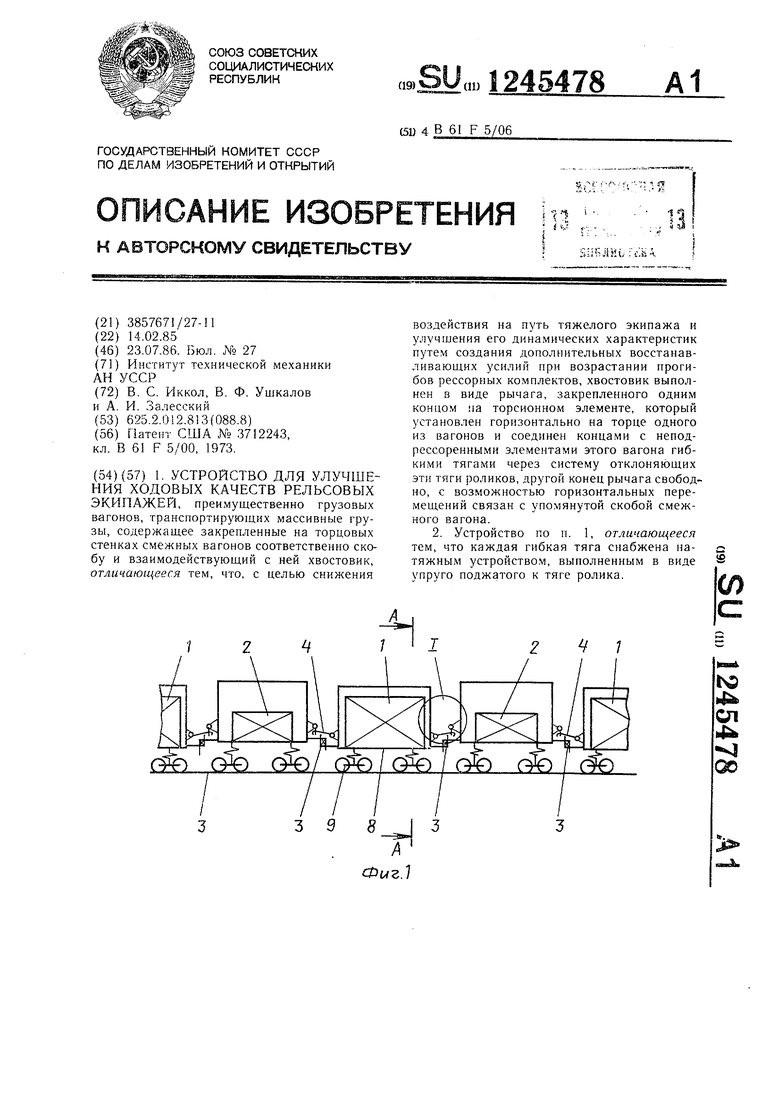

На фиг. 1 изображена схема формирования состава, содержап его вагоны с массивными грузами; на фиг. 2 - кинематическая схема устройства; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - устройство, вид в плане; на фиг. 5 - узел I на фиг. 1.

При формировании поезда каждый вагон 1, загруженный массивным грузом, чередуют с менее загруженным вагоном 2 и сцепляют их, помимо автосцепного устройства 3, дополнительным устройством 4, состоящим из хвостовика 5 - рычага торсионной рессоры, вала б которой закреплен на торце кузова тяжелого вагона 1, и скобы 7, закрепленной на торце кузова вагона 2.

Устройство для отслеживания взаимных перемещений подрессоренных 8 и нег одрес- соренных 9 элементов вагона 1 содержит гибкую тягу 10 и отклоняющие ее под разными углами в пространстве рамки 11 -13. Ролик 11 закреплен на надрессорной балке 14 тележки, а гибкая тяга 10 огибает его так, что образует с закрепленной на кронштейне 15 боковой рамы 16 ветвью а тяги 10 острый угол а в вертикальной плоскости, причем этот угол выбран таким, что ориентирует ветвь а гибкой тяги в метацентр М шкворневого сечения кузова вагона 1. Вторая ветвь б тяги 10, направленная от ролика 11 к пятниковой опоре 17 кузова, преломляется под прямым углом в горизонтальной плоскости роликом 12, ось которого закреплена на шкворневой балке 18 кузова, затем проходит вдоль хребтовой балки 9 кузова и эксцентрично соединяется с одним концом вала 6 торсионной рессоры через кронштейн 20, жестко закрепленный Fia валу 6.

Вал 6 установлен на торце кузова тяжелого вагона 1 горизонтально в шарнирных опорах 21.

Рычаг 5 расположен в продольной плоскости симметрии вагона 1 и закрепле на валу 6 в средней его части. На втором конце вала 6 смонтирована аналогичная система для противоположной стороны вагона.

Высота размещения торсио)П1ой рессоры на торце кузова может выбираться, исходя из особенностей конструкции вагона. При размещении дополнительного устройства 4 над явтосцепным усгройство.м 3 гибкие тяги 10 могут быть подведены к кронн1тей- нам 20 с помощью дополнительных отклоняющих роликов 22, закрепленных на буферном брусе 23 вагона 1.

Для исключения провисания гибких тяг 10 на хребтовой балке 19 установлены натяжные устройства 24, выполненные в виде пружин 25, поджимающих ролики 13 к тяге 10. Регулирование натяжения гибких тяг при изменении степени загрузки сцепляемых вагонов осуществляется изменением их длины с помощью, например, талрепа 26. На.грессорная балка 14 опирается на два рессорных комплекта 27 (с каждой стороны кузова).

Сопротивление боковым колебаниям кузова вагона 1 относительно балки 14 создается с по.мощью скользунов-демпферов 28.

встроенных в шкворневую балку 8.

В составленном из вагонов

и Z поезде.

вачедствие различной степени загружения вагонов, продольные оси автосцепок не совпадают по высоте. Поэтому при формировании состава проводят сначала регулировку статического нажатия тяжелого вагона 1 на соседний, .менее загруженный вагон 2, закручивая вал 6 торсионной рессоры на определенный угол (контролируемый, например, с помощью динамометрического ключа).

Затем, отслеживая в процессе движения поезда взаимные горизонтальные и вертикальные перемец),ения подрессорещ ых 8 и неподрессоренных 9 элементов вагона 1. увеличивают угол закручивания вала 6 при возрастании прогибов рессорных комп;1ектов

27. Тем самым обеспечивается частичная передача динамических вертикальных и горизонтальных нагрузок вагона 1 на соседний вагон 2.

Устройство работает сле.аующим образо.м.

При движении поезда взаимодействие не- гюдрессорениых элементов 9 с неровностями пути вызывает колебания подрессоренных элеме 1тов 8 вагона 1. При колебаниях поднрыгивания или продольной качки кузова иЕгона 1 в фазе перегрузки симметричное возрастание прогибов рессорных комплектов 27 сопровождается опусканием балки 14 с отклоняющими роликами 11. ветви а гибких тяг 10 удлиняются, а закрепленные на торсионной рессоре ветви б укорачиваются, скручивая вал 6. В результате рычаг 5 поворачивается, нажимая через скобу 7 на кузов вагона 2. При этом происходит частичное перераспределение динамических нагрузок вагона на соседние

вагоны поезда и уменыиение амплитуд колебаний его надрессорного строения.

При прохо.ждении поездом криволинейных участков пути кузов тяжелого вагона i будет испытывать повышенное смещение р;аружу кривой - боковой относ и крен

1-;а рессорных комплектах 27. В обоих случаях это сопровождается } длиненнем одной из ветвей а тяг 10, которая находится с наружной стороны кривой. При этом

усилие от скручивания той части вала 6, которая расположена с той же стороны кузова, создает дополнительный восстанавливающий момент (при крене кузова) или до полнительную горизонтальную силу (прс относе). При этом провисанию гибкой тяги 10 с противоположной стороны препятствует натяжное устройство 24.

Устройство работает аналогично при колебаниях боковой качки тяжелого вагона а прямолинейных участках пути, а также рыскании вагона (кузова).

Следовательно, при любых поперечных перемещениях подрессоренных элементов тяжелого вагона относительно неподрессорных элементов, вызывающих увеличение прогибов рессорных комплектов, на отклоняющем ролике 1 1 возникает дополнительное усилие, стремящееся вернуть кузов в прежнее положение. Это усилие обусловлено реакцией соседнего вагона от нажатия на его скобу 7 рычага 5. Величина реактивного силового воздействия со стороны вагона 2 может регулироваться выбором характеристик упругости вала б, длин рычагов торсионной рессоры, предварительным натяжением тяг 10.

Кроме того, предварительным натяжением тяг можно обеспечить перераспределение статических осевых нагрузок между вагонами и в том случае, если вес массивного груза превышает грузоподъемность вагона 1. Регулировкой углов закручивания торсионной рессоры с помопхью талрепов 26 еоз- дается нажатие рычага 5 на скобу 7 соседнего вагона, соответствующее избыточному весу груза, обеспечивая тем самым умень- щение осевых нагрузок тяжелого вагона.

Применение предлагаемого способа улуч- шения ходовых качеств рельсовых экипажей, транспортирующих массивные грузы, особенно с высоким расположением центра масс, позволяет улучшить условия вписывания экипажа с высокими скоростями в криволинейные участки пути, повысить

устойчивость от схода с рельсов, умень- износ гребней колес и рельсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Скользун-демпфер тележки железнодорожного экипажа | 1983 |

|

SU1131721A2 |

| ТЕЛЕЖКА ПАССАЖИРСКОГО ВАГОНА | 2008 |

|

RU2376181C2 |

| РЕССОРНОЕ ПОДВЕШИВАНИЕ РАМЫ ТЕЛЕЖКИ СПЕЦИАЛИЗИРОВАННОГО ГРУЗОВОГО ВАГОНА | 2002 |

|

RU2224665C2 |

| Восьмиосный рельсовый экипаж | 2021 |

|

RU2760372C1 |

| ДВУХОСНАЯ ТЕЛЕЖКА РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2005 |

|

RU2301166C2 |

| ЕЗСЕСОЮЗКАЛTi f-]•;,•'-'-:• -г, ---.-.. ...•% Тб'-блигтомлв. А. Лазарян, О. М. Савчук, Ю, В. Демин, Г. Ф. Осадчий, В. Ф. Грачев, В. С. Иккол, В. Ф. Мячев и А. В. Кузнецов | 1973 |

|

SU370098A1 |

| ГРУЗОВОЙ ВАГОН | 2009 |

|

RU2402446C1 |

| Безрамная двухосная тележка железнодорожного транспортного средства | 1990 |

|

SU1794730A1 |

| Способ контроля дозирования сыпучего груза, преимущественно балласта, на железнодорожный путь из специального подвижного состава с известной жесткостью рессорного подвешивания и система для его реализации | 2021 |

|

RU2769590C1 |

| ПАССАЖИРСКИЙ ВАГОН | 2003 |

|

RU2256571C1 |

15

А

15

Фиг..

22

28

Составитель М. Фрадкнн

Редактор П. КоссейТехред И. ВересКорректор И. Муска

Заказ 3951/11Тираж 473Подписное

ВНИИПИ Государственного комитета СССР

по делам Изобретений и открытий

113035, Москва, Ж-35, Раушсиая наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Патент США № 3712243, кл | |||

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1986-07-23—Публикация

1985-02-14—Подача