Изобретение относится к железнодорожному транспорту и касается конструкции рессорного подвешивания специализированных грузовых вагонов (цистерн, зерновозов, полувагонов для перевозки угля и др.), которыми обеспечивается до 70% всего грузооборота.

Известно рессорное подвешивание тележки (А. с. 1341087, М.кл. В 61 F 5/12, опубликовано 15.11.1988, БИ 42), содержащее надрессорную балку, упругий элемент, состоящий из комплекта пружин, и фрикционные клинья, взаимодействующие с фрикционными планками, которые, в свою очередь, опираются на антифрикционные направляющие, расположенные между вертикальными стенками буксового проема. В этом проеме смонтированы упругие упоры, установленные с зазором по отношению к упомянутым фрикционным планкам. При малых прогибах рессорного подвешивания клинья, прижатые к фрикционной планке, перемещаются вместе с ней по игольчатым подшипникам, не создавая силы трения до того момента, пока фрикционная планка не упрется в упругий упор. Однако такое подвешивание обладает совокупностью недостатков, к главному из которых следует отнести его большую жесткость, что негативно сказывается на плавности хода вагона. В результате этого при движении вагона по неровностям рельсового пути экипаж совершает колебания в дорезонансной и резонансной зонах, что свидетельствует о неудовлетворительном качестве виброзащиты подвижного состава, т.е. колебания не только ни снижаются, но и возрастают. Отсюда следует острая необходимость создания систем обрессоривания, эффективно защищающих экипаж от вибровоздействий, возникающих при его движении по неровностям пути.

Известны также рессорные подвески железнодорожных транспортных средств, содержащие либо амортизирующее устройство, расположенное между буксой и рамой тележки, и дополнительный упругий элемент (виброзащитное устройство), выполненный в виде двух плоских листовых рессор, скрепленных по концам упорными призмами и распорной рессорой, жестко соединенной средней частью с буксой колесной пары (А.с. 331951, М.кл. В 61 F 5/02, опубликовано 14.03.1977, БИ 10), либо листовую рессору и регулятор жесткости, выполненный в виде пакета разнесенных друг относительно друга в вертикальной плоскости поджатых с торцов синусоидально изогнутых пружин, соединенных своими серединами с упомянутой рессорой (А.с. SU 1351823 А1, М.кл. В 61 F 5/24, опубликовано 15.11.1987 г., БИ 42), либо типовое рессорное подвешивание и включенные параллельно ему корректирующие рычажно-пружинные элементы, выполненные в виде изогнутых рессорных листов, взаимодействующих посредством двузубой вставки со стояком, соединяющим надрессорную балку с кузовом вагона (А.с. 379418, М.кл. В 60 G 17/00, опубликовано 20.04.1973, БИ 20). Рассеяние энергии колебаний осуществляется за счет трения в шарнирных сочленениях подвески и в направляющих упорных призм (А.с. 331951 и А.с. 379418), а также в листовой рессоре и дополнительно - путем межпроволочного и межстренгового трения в тросе (А.с. 1351823 A1).

Однако такие устройства обладают значительными недостатками. Главный из них заключается в том, что дополнительные упругие элементы в узлах их сочленения обладают самым высоким уровнем сил сухого трения именно в положении статического равновесия, а не на границах прогибов, чего требуют теория и практика виброзащиты. В результате этого, во-первых, снижается эффективность виброзащитных свойств системы обрессоривания и даже ее блокирование силами сухого трения при малых амплитудах возмущающего воздействия и, во-вторых, развивается интенсивный износ контактирующих поверхностей в узлах взаимодействия элементов системы. Кроме того, этим устройствам, и особенно компенсирующему (А.с. 379418), принятому за прототип, присущи значительная металлоемкость и конструктивная сложность, требующие значительного габаритного пространства. Еще один существенный недостаток этого устройства заключается в том, что оно не обеспечивает идентичности динамических характеристик вагона в груженом и порожнем состояниях. Это следует из того, что данное компенсирующее устройство снижает только суммарную жесткость рессорного подвешивания, однако массы груженого и порожнего вагонов отличаются в четыре раза. Следовательно, их собственные частоты колебаний, от которых зависит плавность хода вагонов, будут отличаться в два раза.

Цель изобретения - повышение эффективности защиты экипажа от динамических вибрационных воздействий, возникающих при его движении по неровностям пути как в груженом, так и в порожнем состояниях, и повышение надежности и технологичности конструкции.

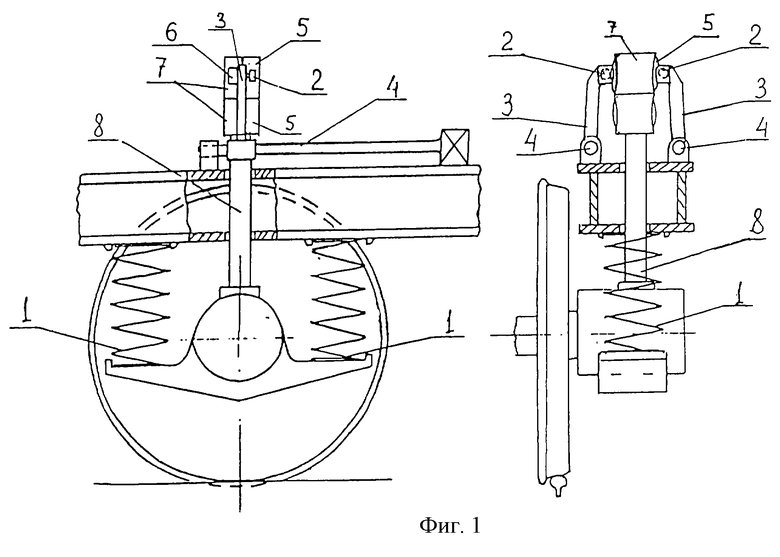

Это достигается тем, что основной упругий элемент выполнен в виде двух винтовых пружин, расположенных на кронштейнах буксы, а дополнительный упругий элемент (т.е. компенсирующее устройство), являющийся вторым каналом передачи возмущающего воздействия, выполнен в виде двух торсионов и двух разнесенных по вертикали упоров, закрепленных на вертикальном штоке, который смонтирован на корпусе буксы. При этом расстояние между упорами равно статическому прогибу основного упругого элемента под действием силы тяжести груза. Каждый из этих упоров выполнен в виде двух жестко скрепленных между собой вертикальных планок, причем профилированные боковые поверхности одной из них, компенсирующей, - выпуклые, а другой из них, фрикционной, - вогнутые. Упомянутые торсионы расположены вдоль боковой балки рамы тележки, причем одни их концы жестко скреплены с упомянутой балкой, а другие снабжены рычагами, несущими ролики и фрикционные ползуны. Ролики установлены в силовом контакте с выпуклыми боковыми поверхностями одной из планок профилированного упора, а фрикционные ползуны - с зазором по отношению к вогнутым профилированным поверхностям другой планки

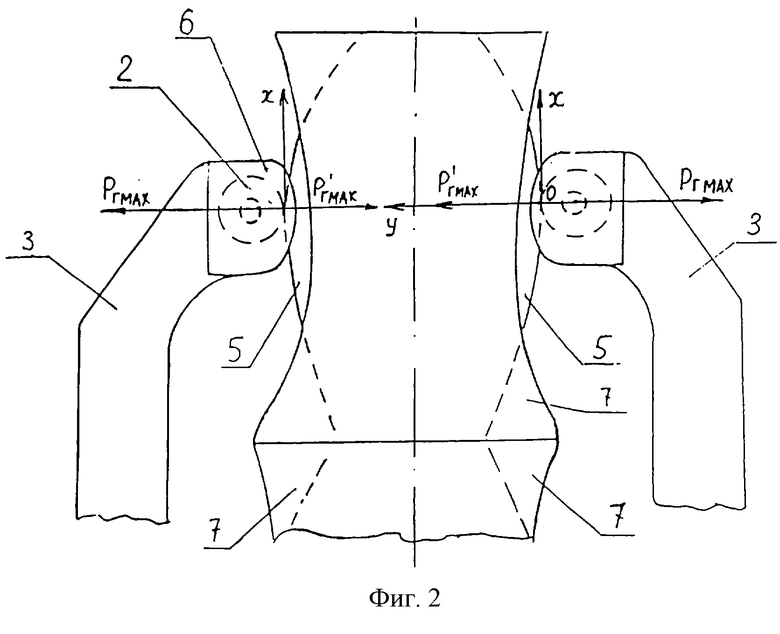

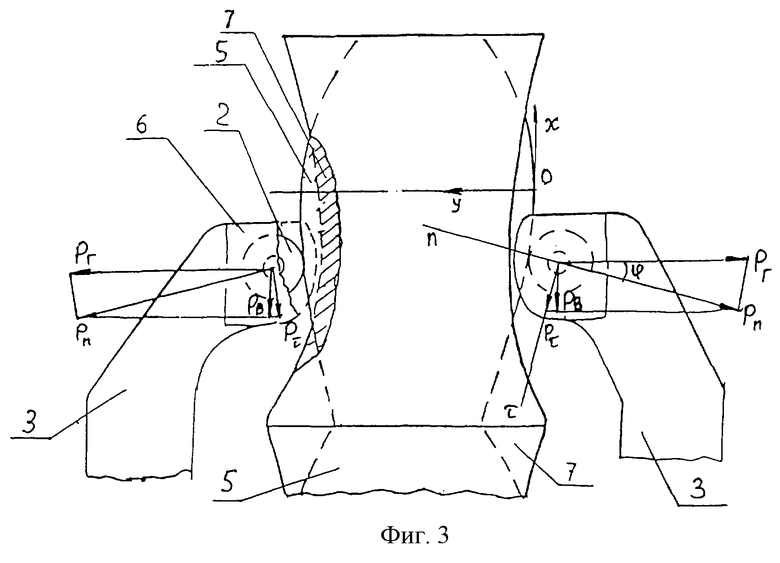

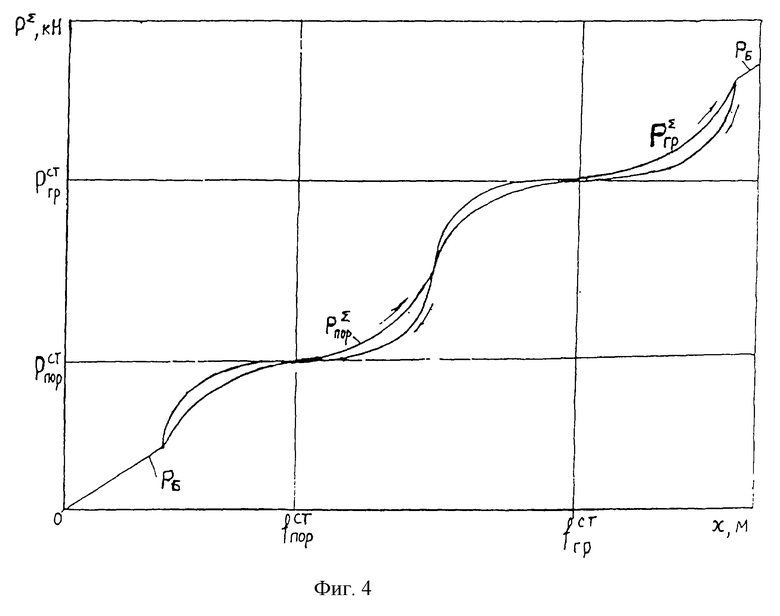

Решение проблемы повышения эффективности виброзащитных качеств рессорного подвешивания как в груженом, так и порожнем состояниях вагона поясняется чертежами. На фиг. 1 схематически изображено предлагаемое устройство в положении, соответствующем полной загрузке вагона, на фиг.2 - схема взаимодействия узлов предлагаемого устройства в одном из положений статического равновесия (груженом либо порожнем), на фиг.3 - схема сил взаимодействия выпуклой планки одного из упоров (верхнего или нижнего) при некотором дополнительном прогибе основного упругого элемента, на фиг.4 - силовые характеристики системы обрессоривания в груженом и порожнем состоянии.

Устройство работает следующим образом. В положении статического равновесия (фиг.2) сила тяжести надрессорного строения порожнего вагона, приходящаяся на одну буксу, уравновешивается статической реакцией основного упругого элемента, состоящего из двух винтовых пружин сжатия 1. При этом ролики 2, смонтированные на рычагах 3 торсионов 4, установлены в силовом контакте с выпуклыми боковыми поверхностями компенсирующей планки 5 верхнего упора, а торсионы закручены на максимальный угол, т.е. обладают максимальным запасом потенциальной энергии. Силы давления роликов 2 на боковые поверхности планки 5 при этом направлены горизонтально навстречу друг другу и взаимноуравновешиваются. Фрикционные ползуны 6, которые также смонтированы на упомянутых рычагах торсионов, установлены с зазором по отношению к вогнутым профилированным боковым поверхностям фрикционной планки 7 и силы трения не создают.

При наезде колеса на неровность железнодорожного пути основной упругий элемент 1, сжимаясь, формирует динамическую добавку силы упругости, направленную вверх и приложенную к раме тележки. Одновременно с этим вертикальный шток 8 толкает упор, состоящий из планок 5 и 7, вверх, в результате чего ролики 2, перекатываясь по выпуклым боковым поверхностям компенсирующей планки 5, выходят из положения равновесия, что приводит к формированию дополнительным упругим элементом вертикальной компенсирующей силы, направленной навстречу динамической добавке силы основного упругого элемента (фиг.3). При дальнейшем увеличении прогиба основного упругого элемента и смещении упора относительно роликов и фрикционных ползунов 6 последние, контактируя с вогнутыми профилированными поверхностями фрикционной планки 7, формируют силы трения, ограничивающие амплитуду прогибов системы обрессоривания. При этом значения конструктивных параметров дополнительного упругого элемента (кривизна профилей боковых поверхностей обеих планок, диаметр торсионов и пр. ) выбраны с учетом обеспечения оптимальной суммарной силовой характеристики, представленной на фиг.4. Так как суммарная динамическая жесткость системы обрессоривания рамы тележки в рассматриваемом случае является малой величиной, то колебания экипажа будут иметь место в зарезонансной зоне. При этом необходимое значение силы трения, обеспечивающее рассеяние энергии колебаний защищаемого объекта на границах рабочих прогибов системы обрессоривания, будет также малой величиной, что способствует снижению износа сопрягаемых пар трения и в результате повышению надежности системы виброзащиты железнодорожного экипажа.

При загрузке вагона до номинальной величины основной упругий элемент сжимается на величину статического прогиба под действием силы тяжести груза. Рама тележки опускается вниз и ролики 2 снова устанавливаются в максимальном для данного случая силовом контакте с выпуклыми боковыми поверхностями компенсирующей планки теперь уже второго (нижнего) упора, а фрикционные ползуны 6 - с зазором по отношению к вогнутым поверхностям фрикционной планки также второго упора. При наезде колеса на неровность дополнительный упругий элемент снова формирует силу, компенсирующую динамическую реакцию основного упругого элемента аналогичным описанному выше образом.

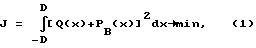

Выбор значений конструктивных параметров дополнительного упругого элемента для порожнего и груженого состояний вагона производится по следующей методике. Из теории и практики виброзащиты объектов известно, что для снижения уровня динамических сил, передаваемых со стороны рессорного подвешивания на защищаемый объект, необходимо стремиться к максимальному снижению жесткости упругого подвеса. Условие, что суммарная динамическая жесткость является малой величиной, сформулируем в среднеквадратичном приближении

где Q(х)=жбх - динамическая сила, создаваемая основным упругим элементом и действующая на раму тележки;

Р(х) - компенсирующая сила, создаваемая дополнительным упругим элементом в пределах необходимого защитного хода D, определяемого максимальной величиной динамической деформации основного упругого элемента.

Для выполнения этого условия необходимо выбрать такие значения конструктивных параметров торсионов и форму профиля выпуклых боковых поверхностей компенсирующей планки упора, которые обеспечивают формирование необходимой силовой характеристики, обладающей нечетной симметрией. Для общего случая примем, что форма подвижного узла описывается уравнением кривой второго порядка

-а11х 2+а22y2+2а1х+2а2y=0, (2)

коэффициенты которой имеют следующую размерность: а11, а22-м2, а1, а2-, м3.

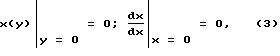

Уравнение (2) при любых а11, а22, а1, а2 должно удовлетворять выполнению условий

откуда следует а1=0.

По мере перемещения подвижного узла от положения статического равновесия (фиг. 3) горизонтальная сила, создаваемая дополнительным упругим элементом, и равная ей по модулю реакция выпуклого упора определяются выражением

PГ(x) = 2жД[Δ-y(x)], (4)

где Δ - начальное горизонтальное отклонение ролика 2 от первоначального положения (положения ролика на рычаге торсиона в свободном недеформированном состоянии), определяемое углом закручивания торсиона и длиной его рычага;

жД - жесткость дополнительного упругого элемента.

Находим касательную и нормальную составляющие горизонтальной реакции:

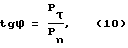

Pτ = P1sinϕ, (5)

Pn = P1cosϕ. (6)

Проецируем Pτ на ось Ox, пренебрегая моментом трения качения в роликах

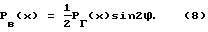

PB(x) = Pτ(x)cosϕ. (7)

Подставляя выражение Pτ из (5) в (7) и осуществляя необходимые преобразования, получаем вертикальную компенсирующую силу, действующую на раму тележки

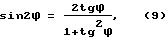

Учитывая, что

и согласно фиг. 3

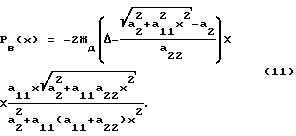

получаем с учетом связи между dx и dy, которая без труда выводится из уравнения (2), что силовая характеристика, формируемая дополнительным упругим элементом, имеет вид:

Варьирование значениями параметров, входящих в эту формулу (11), дает возможность получить такую характеристику, которая удовлетворит условию (1) на необходимом защитном ходе.

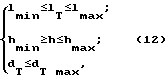

Создавая дополнительный упругий элемент, необходимо обеспечить его соответствие требованиям габаритных и прочностных ограничений, накладываемых на значения его конструктивных параметров. Для торсиона эти параметры будут

здесь lT, и dT - соответственно длина и диаметр рабочей части вала торсиона;

h - длина рычага торсиона.

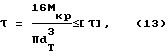

Условие прочности торсионного вала на кручение:

где Мкр - максимальный крутящий момент в сечении торсионного вала;

[τ] - допускаемое касательное напряжение с учетом коэффициента запаса. Крутящий момент, в свою очередь, равен

мкр = РГmax h, (14)

здесь PГmax = жкΔ - максимальная горизонтальная сила дополнительного упругого элемента.

Условия (12)-(14) позволяют определить необходимый максимальный угол закручивания торсиона:

где Iρ - полярный момент инерции поперечного сечения вала торсиона;

G - модуль сдвига материала.

Начальное горизонтальное отклонение ролика 2 от первоначального положения, определяемое длиной рычага торсиона и углом ϕ, будет:

Δ = hϕ. (16)

Приведенные выше габаритные и прочностные ограничения учитываются введением соответствующих функций штрафа Φ. Так как штрафные функции безразмерные, то функцию цели (1) необходимо нормировать, после чего она имеет вид

Определение ее оптимума можно найти на ПЭВМ различными методами, например методом наискорейшего спуска. Исходной информацией для расчетов служили жесткость основного упругого элемента жб и желаемая величина защитного хода D. За границами защитного хода влияние сухого трения и профиля вогнутой боковой поверхности фрикционной планки упора на формирование суммарной силовой характеристики определяется на основе известного метода статистической линеаризации нелинейности силы сухого трения.

Так как колесная пара вагона вследствие наличия конусности бандажей совершает извилистое движение, то в конструкцию рессорного подвешивания необходимо вводить устройство, обеспечивающее упругую связь рамы тележки с буксой в поперечном горизонтальном направлении. Эту функцию и выполняют одноименные торсионы (левые или правые), расположенные на боковых балках рамы тележки, при смещении колесной пары относительно оси пути в соответствующую сторону (левую или правую).

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕССОРНОЕ ПОДВЕШИВАНИЕ РАМЫ ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ЭКИПАЖА | 2002 |

|

RU2224664C2 |

| Устройство связи кузова железнодорожного транспортного средства с тележкой | 2017 |

|

RU2664022C1 |

| УСТРОЙСТВО ДЛЯ УМЕНЬШЕНИЯ КОЛЕБАНИЙ ГРУЗОВОГО ВАГОНА | 2004 |

|

RU2270118C2 |

| РЕССОРНОЕ ПОДВЕШИВАНИЕ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2018 |

|

RU2703444C1 |

| ТЕЛЕЖКА ПАССАЖИРСКОГО ВАГОНА | 2001 |

|

RU2220862C2 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ЭКИПАЖА | 1995 |

|

RU2099220C1 |

| ДВУХОСНАЯ ТЕЛЕЖКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 2012 |

|

RU2505438C1 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ЭКИПАЖА | 1991 |

|

RU2047521C1 |

| ТЕЛЕЖКА ПОДВИЖНОГО СОСТАВА ЖЕЛЕЗНЫХ ДОРОГ | 2004 |

|

RU2256573C1 |

| ТЕЛЕЖКА ДВУХОСНАЯ ТРЕХЭЛЕМЕНТНАЯ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ПОСТРОЕНИЯ ТИПОРАЗМЕРНОГО РЯДА ТЕЛЕЖЕК | 2015 |

|

RU2608205C2 |

Изобретение относится к транспортному машиностроению, в частности к системам виброзащиты железнодорожных экипажей, и может быть использовано для повышения динамических качеств специализированных грузовых вагонов. Рессорное подвешивание состоит из основного 1 и дополнительного упругих элементов. Основной упругий элемент состоит из двух пружин, установленных между кронштейнами буксы и боковой балкой рамы тележки, а дополнительный - из двух торсионов 4 и вертикального штока 8, снабженного двумя разнесенными по вертикали упорами, расстояние между горизонтальными осями симметрии которых равно статическому прогибу от веса груза. Оба упора состоят из скрепленных между собой компенсирующей планки 5 и фрикционной планки 7, Торсионы, установленные на боковой балке рамы тележки, закрученные на максимальный угол и взаимодействующие посредством роликов 2 и фрикционных ползунов 6 с профилированными пластинами штока, закрепленного вертикально на буксе, формируют оптимальную силовую характеристику системы виброзащиты железнодорожного экипажа. Технический результат при использовании изобретения заключается в повышении эффективности защиты экипажа от динамических вибрационных воздействий, возникающих при его движении по неровностям пути как в груженом, так и в порожнем состояниях, и в повышении технологичности конструкции. 1 з.п. ф-лы, 4 ил.

| КОМПЕНСИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ РЕССОРНОГО ПОДВЕШИВАНИЯ ТЕЛЕЖЕК СПЕЦИАЛИЗИРОВАННЫХ | 0 |

|

SU379418A1 |

| Фрикционный гаситель колебаний рельсового транспортного средства | 1985 |

|

SU1341087A1 |

| Транспортное средство для перевозки длинномерных грузов | 1986 |

|

SU1311965A1 |

Авторы

Даты

2004-02-27—Публикация

2002-02-12—Подача