Изобретение относится к машиностроению а именно к средствам контроля зуборезного инструмента для изготовления зубчатых колес.

Цель изобретения - расширение функ- циональных возможностей путем обеспечения контроля изделий с винтовой конической поверхностью.

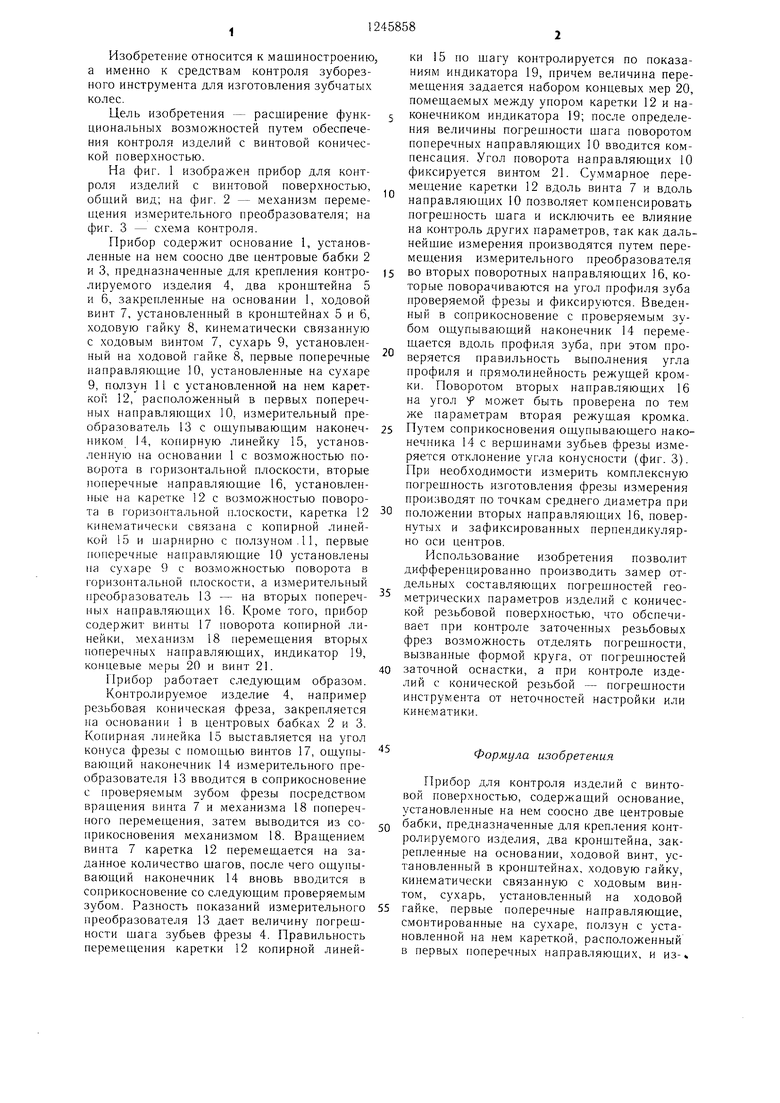

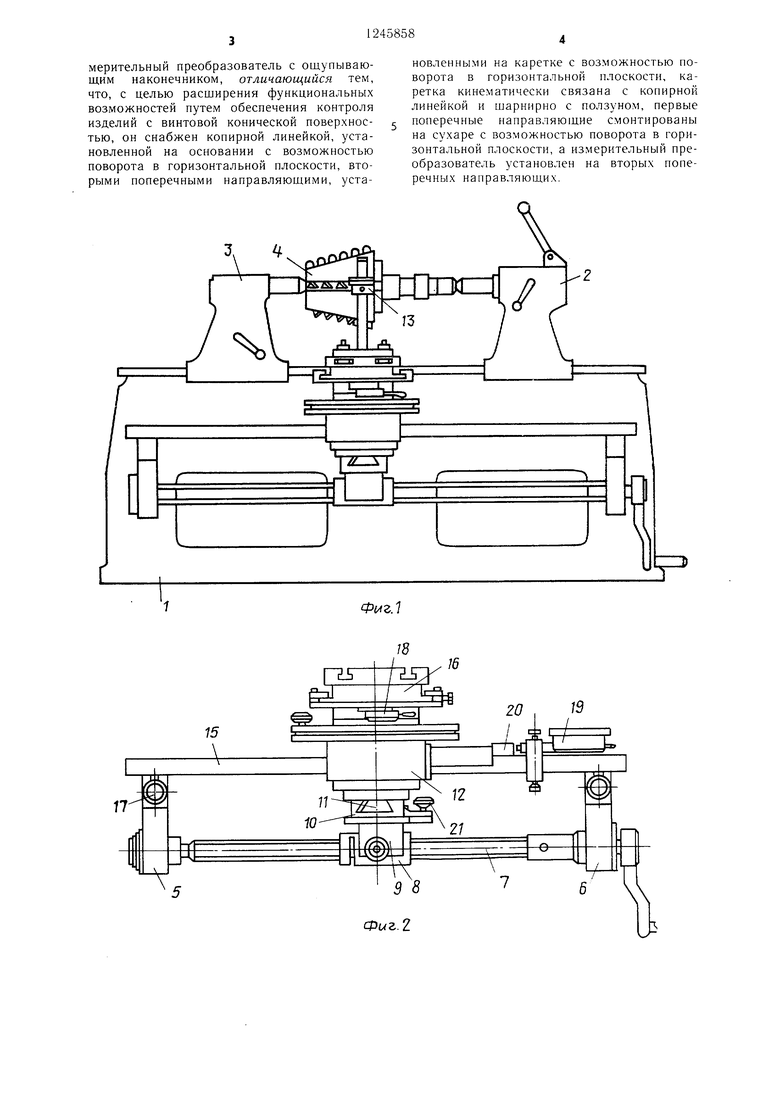

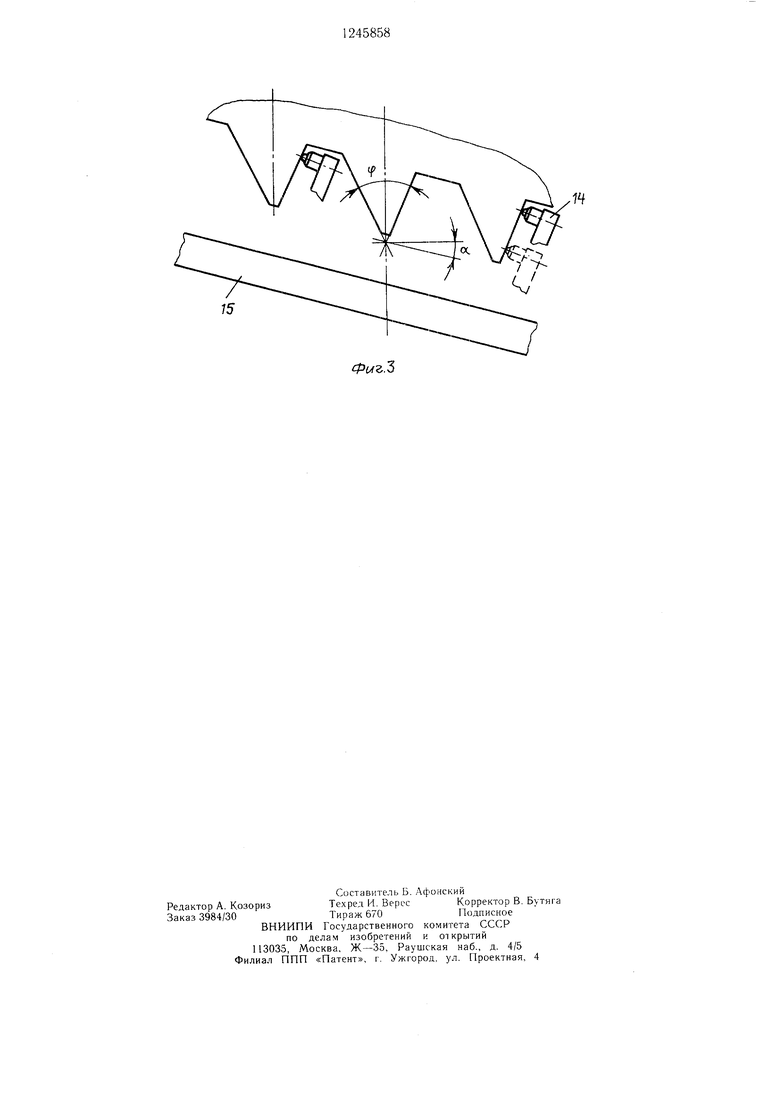

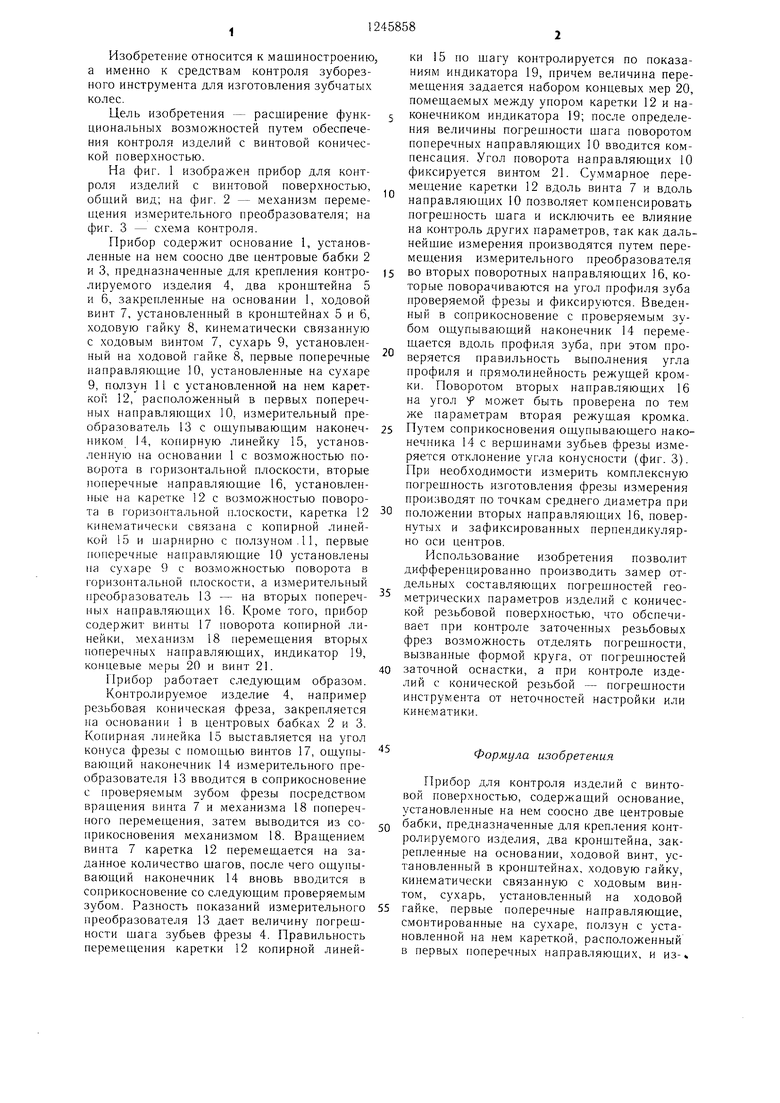

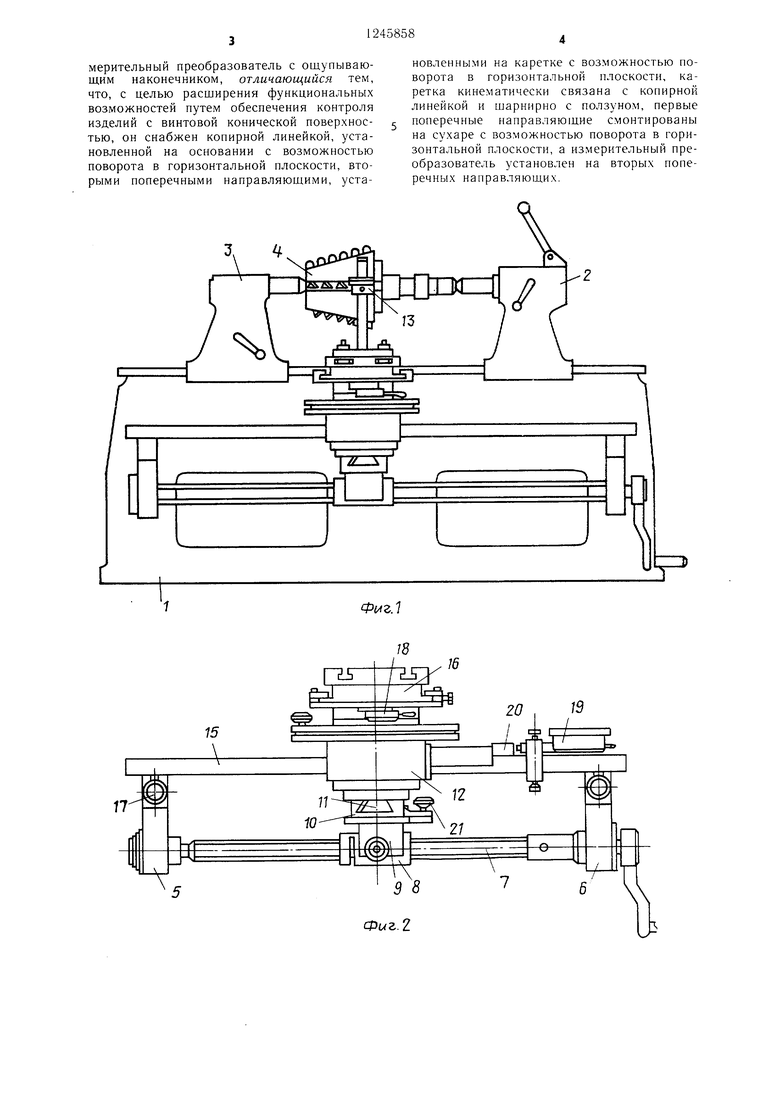

На фиг. 1 изображен прибор для контроля изделий с винтовой поверхностью, общий вид; на фиг. 2 - механизм перемещения измерительного преобразователя; на фиг. 3 - схема контроля.

Прибор содержит основание 1, установленные на нем соосно две центровые бабки 2 и 3, предназначенные для крепления контро- лируемого изделия 4, два кронштейна 5 и 6, закрепленные на основании 1, ходовой винт 7, установленный в кронштейнах 5 и 6, ходовую гайку 8, кинематически связанную с ходовы.м винтом 7, сухарь 9, установленный на ходовой гайке 8, первые поперечные направляющие 10, установленные на сухаре 9, ползун 11 с установленной на нем карет- коп 12, расположенный в первых поперечных на 1равляюш,их 10, из.мерительный преобразователь 13 с ощупывающим наконеч- НИКОМ 14, копирную линейку 15, установленную па основании 1 с возможностью поворота в горизонтальной плоскости, вторые поперечные направляюш.ие 16, установленные на каретке 12 с воз.можностью поворота в горизонтальной плоскости, каретка 12 кине.эдатически связана с копирной линейкой 15 и щарнирно с ползуном. 11, первые поперечные направляющие 10 установлены па сухаре 9 с возможностью поворота в горизонтальной плоскости, а измерительный преобразователь 13 - на вторых попереч- ных направляющих 16. Кроме того, прибор содержит БИНТЫ 17 поворота копирпой линейки, механизм 18 перемещения вторых поперечных направляющих, индикатор 19, концевые меры 20 и винт 21.

Прибор работает следующим образом.

Контролируемое изде.лие 4, например резьбовая коническая фреза, закрепляется на основании i в центровых бабках 2 и 3. Ког ирная линейка 15 выставляется на угол конуса фрезы с помощью винтов 17, ощуны- ваюш,ий наконечник 14 измерительного преобразователя 13 вводится в соприкосновение с проверяемым зубо.м фрезы посредством вращения винта 7 и механизма 18 поперечного пере.мещения, затем выводится из со- прикосновения механизмом 18. Вращением винта 7 каретка 12 перемещается на заданное количество шагов, после чего ощупывающий наконечник 14 вновь вводится в соприкосновение со следующим проверяемым зубом, Разность показаний измерительного преобразователя 13 дает величину погрешности шага зубьев фрезы 4. Правильность пере.мещения каретки 12 копирной линей

ки 15 по шагу контролируется по показаниям индикатора 19, причем величина перемещения задается набором концевых мер 20, помещаемых между упором каретки 12 и наконечником индикатора 19; после определения величины погрешности шага поворотом поперечных направляющих 10 вводится ко.м- пенсация. Угол поворота направляющих 10 фиксируется винтом 21. Суммарное пере- .мещение каретки 12 вдоль винта 7 и вдоль направляющих 10 позволяет компенсировать погрешность шага и исключить ее влияние на контроль других параметров, так как дальнейшие измерения производятся путем перемещения измерительного преобразователя во вторых поворотных направляющих 16, которые поворачиваются на угол профиля зуба проверяемой фрезы и фиксируются. Введенный в соприкосновение с проверяемым зубо.м ощупывающий наконечник 14 перемещается вдоль профиля зуба, при этом проверяется правильность выполнения угла профиля и прямолинейность режущей кромки. Поворотом вторых направляющих 16 на угол f может быть проверена по тем же гтара.метрам вторая режущая кромка. Путем соприкосновения ощупывающего наконечника 14 с верщинами зубьев фрезы измеряется отклонение угла конусности (фиг. 3). При необходимости измерить комплексную погрешность изготовления фрезы измерения производят по точкам среднего диа.метра при положении вторых направляюших 16, повернутых и зафиксированных перпендикулярно оси центров.

Использование изобретения позволит дифференцированно производить замер отдельных составляющих погрешностей геометрических параметров изделий с конической резьбовой поверхностью, что обспечи- вает при контроле заточенных резьбовых фрез воз.можность отделять погрешности, вызванные формой круга, от погрешностей заточной оснастки, а при контроле изделий с конической резьбой - погрещности инструмента от неточностей настройки или кинематики.

Формула изобретения

Прибор для контроля изделий с винтовой поверхностью, содержащий основание, установленные на нем соосно две центровые бабки, предназначенные для крепления контролируемого изделия, два кронштейна, закрепленные на основании, ходовой винт, установленный в кронштейнах, ходовую гайку, кинематически связанную с ходовым винтом, сухарь, установленный на ходовой гайке, первые поперечные направляющие, смонтированные на сухаре, ползун с установленной на нем кареткой, расположенный в первых поперечных напраЕ ляюших, и из-.

мерительный преобразователь с ощупывающим наконечником, отличающийся тем, что, с целью расширения функциональных возможностей путем обеспечения контроля изделий с винтовой конической поверхностью, он снабжен конирной линейкой, установленной на основании с возможностью поворота в горизонтальной плоскости, вторыми поперечными направляющими, установленными на каретке с возможностью поворота в горизонтальной плоскости, каретка кинематически связана с копирной линейкой и щарнирно с ползуном, первые поперечные направляющие смонтированы на сухаре с возможностью поворота в горизонтальной плоскости, а измерительный преобразователь установлен на вторых поперечных направляющих.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для контроля профиля зубьев червячной шлицевой фрезы | 1956 |

|

SU124636A1 |

| Прибор для контроля изделий с винтовой поверхностью | 1975 |

|

SU513241A1 |

| Станок для обработки блочных зубчатых колес | 1984 |

|

SU1284743A1 |

| Прибор для контроля профиля зубьев червячной шлицевой фрезы | 1960 |

|

SU141637A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Устройство для контроля изделий с винтовой поверхностью | 1981 |

|

SU1013745A1 |

| Устройство к токарно-винторезному станку для обработки винтов с переменным шагом | 1976 |

|

SU663488A1 |

| Приспособление для фрезерования конических резьб на токарном станке | 1946 |

|

SU69307A1 |

| Прибор для контроля изделий с винтовой поверхностью | 1976 |

|

SU581369A1 |

| Прибор для контроля ходовых винтов станков | 1981 |

|

SU986613A1 |

Изобретение относится к машиностроению, а именно к средствам контроля зуборезного инструмента для изготовления зубчатых колес. Цель изобретения - расширение функциональных возможностей путем обеспечения контроля изделий с винтовой конической поверхностью. Это достигается введением копирной линейки, которая может устанавливаться параллельно образуюшей конуса контролируемого изделия. С линейкой кинематически связана каретка, несуш,ая поперечные поворотные направляющие и измерительный преобразователь с ошупываюшим наконечником. Это позволяет контролировать направление режуш.их кромок, шаг, угол конуса и др. 3 ил. to 4 сл 00 сл с

9

Фиг. 2

Г5

Фиг.

| Прибор для контроля червяков, мод | |||

| СУХОЙ ОГНЕТУШИТЕЛЬ | 1923 |

|

SU750A1 |

| Каталог фирмы | |||

| ФРГ, № 1225, 1978. | |||

Авторы

Даты

1986-07-23—Публикация

1984-10-23—Подача