Изобретение относится к контролю изделий в машиностроении, а именно контролю прецизионных винтов и других изделий с винтовой поверхностью.

Известна машина для контроля изделий с винтовой поверхностью . fj содержащая станину, переднюю бабку, в виде оптической делительной головки, заднюю бабку, платформу продольных перемещений, с укрепленным на ней измерительным наконечником, контактирующим с контролируемым изделием, люнеты. Измерение отклонений шага на машине осуществляется вручную путем поворота контролируемого изделия на заданный угол с помощью оптической делительной головки ОДГ-10 h измерения линейного перемещения наконечника - по образцовой штриховой мере с помощью фотоэлектрического микроскопа.

Основным недостатком этой машины является низкая производительность вследствие необходимости с высокой точностью выставлять люнетами отдельные участки винта относительно оси центров машины, а также то, что кз мерение и фиксация отклонений производится вручную. Кроме того, нэ

машине не может быть обеспечена высокая точность контроля длинных нежестких винтов, так как при наличии даже нескольких люнетов могут быть участки контролируемого изделия, ось которых не совпадает с осью центров, что вносит в измерения дополнительные погрешности. Кроме того, данная конструкция не позволяет

to менять положение линии отсчета по отношению к линии контакта наконечника с изделием, что при малых диаметрах контролируемого винта приводит к дополнительным погрешностям, свя15занным с нарушением принципа A6J5e. Известен также прибор для контроля изделий с винтовой поверхностью 23 , содержащий станину с продольными направляющими, шпиндель и зад20ний центр для установки контролируемого изделия, привод, зубчатую гитару, каретку для установки чувствительного элемента со своей измерительной системой, винтовой механизм

7S подачи каретки, преобразователь ,

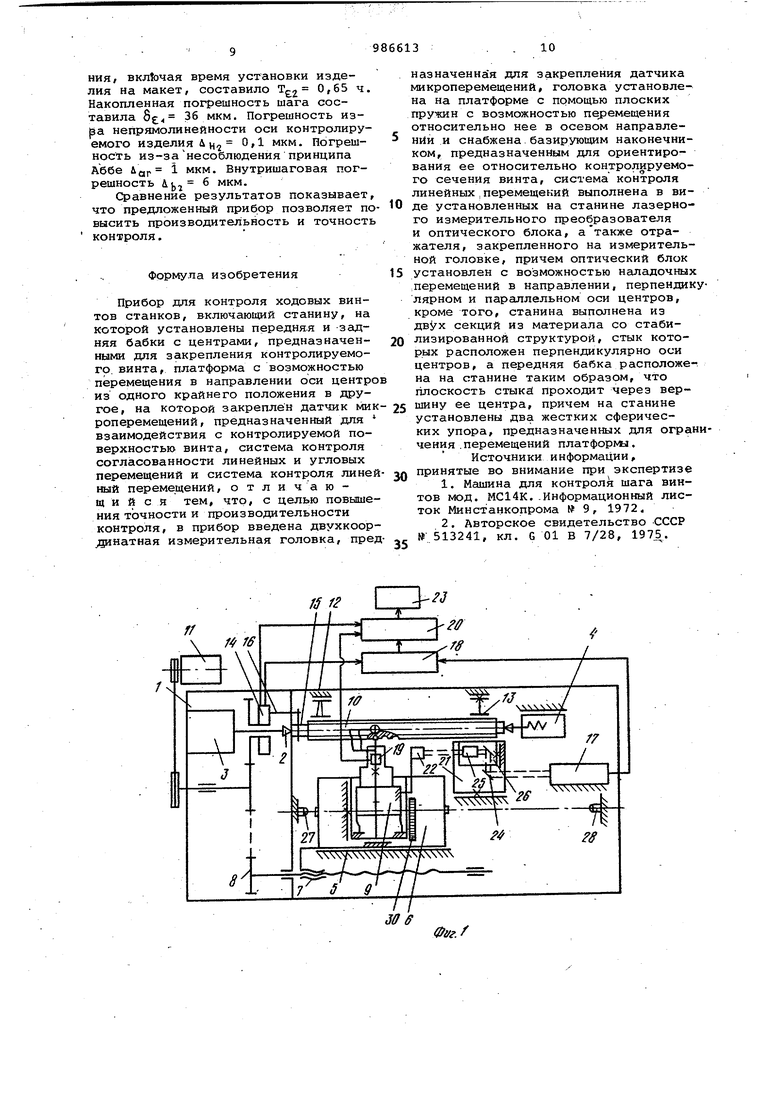

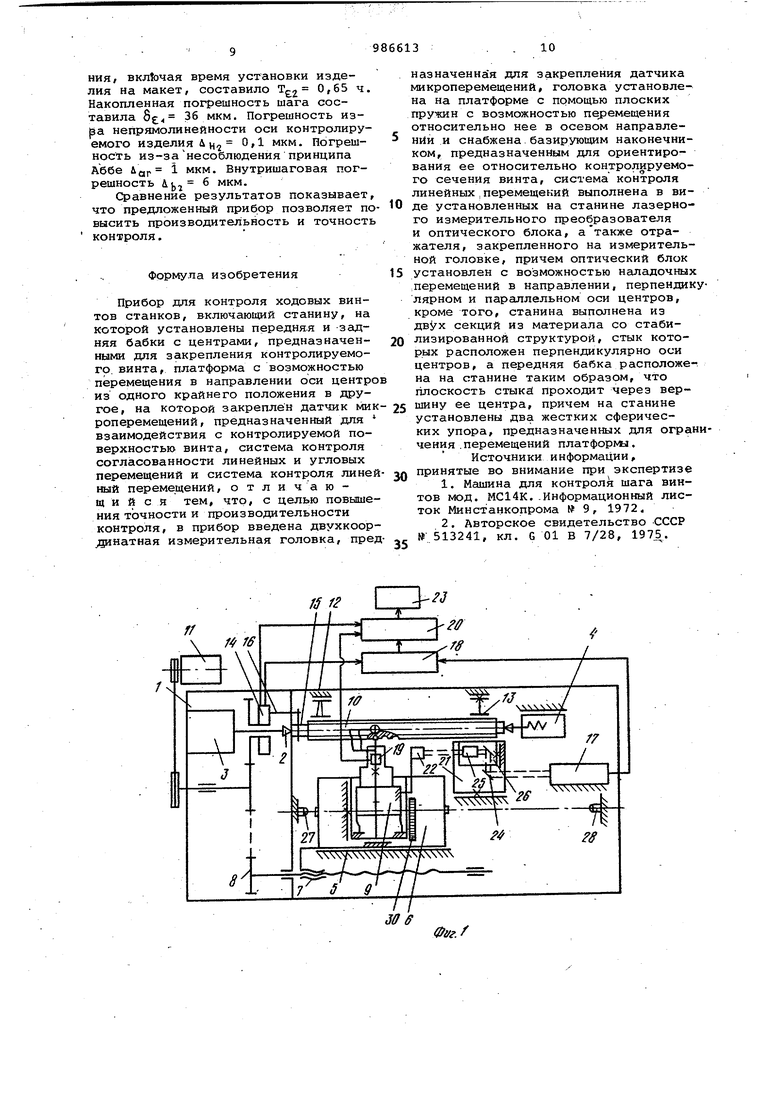

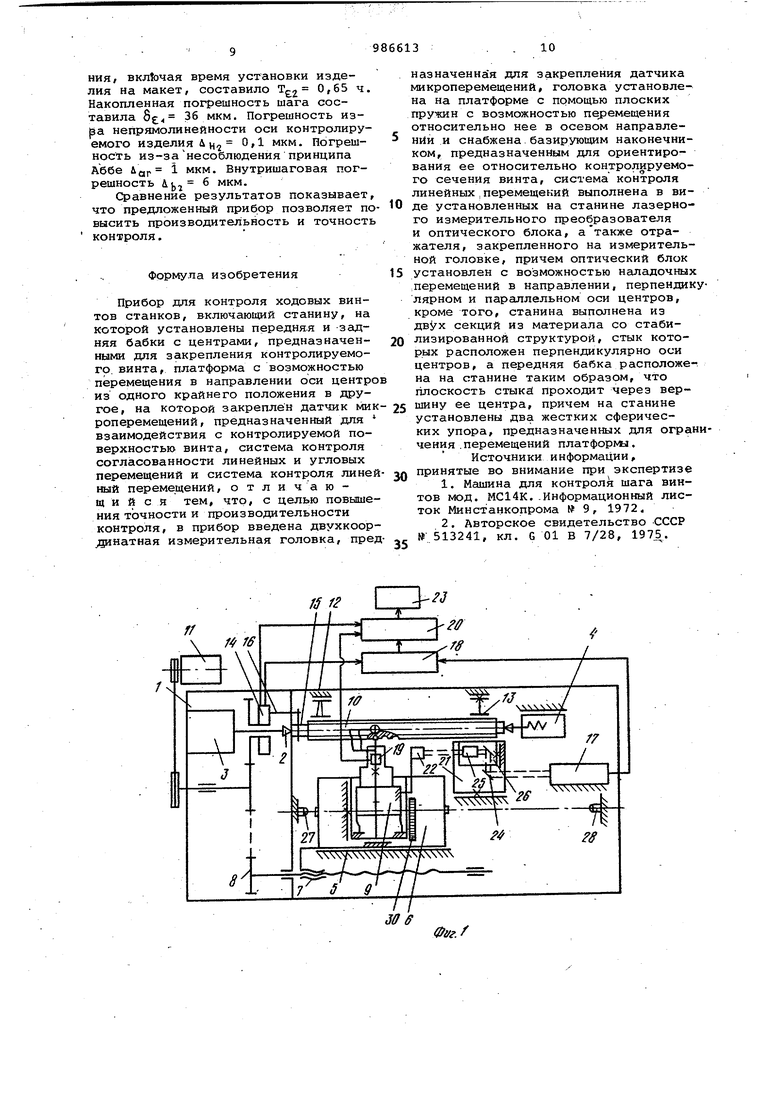

J нейных перемещений с отсчетным устройством, преобразователь угловых перемещений, систему контроля согласованности угловых и линейных переме30щений и регистратор. При контроле длинных изделий предусмотрена возмо ность установки люнетов. Прибор работает следующим образо Каретка перемещается механизмом подачи в приближенном соответствии с законом образования винтовой линии изделия. Данное соответствие устанавливается с помощью зубчатой гита ры. Преобразователь линейных и угловых перемещений выдает сигналы на измерительное устройство системы контроля согласованности перемещений, которое формирует сигнал отклонения, суммируемый с сигналом .чувствительного элемента в сумматоре. Суммарный сигнал фиксируется ре гистратором в виде осциллограммы. Основным недостатком прибора является необходимость значительных затрат вспомогательного времени, св занных с высокой точностью выставле ния люнетами отдельных участков вин та относительно оси центров. На при боре не может быть также обеспечена высокая точность контроля длинных н жестких винтов малых диаметров всле ствие причин, приведенных при описа нии предыдущей машины. Кроме того, наличие двух измерительных систем для контроля линейных перемещений приводит к усложнению конструкции. Изготовление описанных машин и приборов связано с большими трудозатра тами для достижения высокой точности продольных направляющих перемеще ния кареток, непрямолинейность трае торий которых вносит в измерения до полнительные погрешности. Эти трудо затраты увеличиваются при изготовлении машин с большими длинами хода кареток, что необходимо при контроле ходовых винтов станков. Целью изобретения является повышение точности, информативности и производительности контроля а также технологичности конструкции. Указанная цель достигается тем, что в известном приборе для контроля изделий с винтовой поверхностью, содержащем станину с продольными нап равляющими, переднюю и заднюю бабки с центрами для установки контролируе -мого изделия, привод, люнеты, зубчатую гитару, продольную платформу, винтовой механизм подачи платформы, систему контроля линейных перемещений, преобразователь угловых перемет НИИ, систему контроля согласованности линейных и угловых перемещений и регистратор, согласно изобретению станина выполнена в виде двух секций из материала со стабилизированной структурой и со стыком между секциями в плоскости, перпендикулярной оси центров, проходящей через вершину переднего центра. На станине смонтированы два жестких упора, цент ры сферических поверхностей которых размещены на линии, параллельной на--равлению перемещения продольной платформы. Система контроля линейных перемещений выполнена в виде отражателя, оптического блока и лазерного измерительного преобразователя, причем оптический блок смонтирован с возможностью установочных перемещений в горизонтальной плоскости, перпендикулярно и параллельно оси центров. Отражатель закреплен на двухкоординатной измерительной головке, установленной с возможностью переме1щения ее относительно платформы параллельно оси центров и связанной с регулируемыми наконечниками, контактирующими с контролируемым изделием и ориентирующими измерительную головку относительно контролируемой поверхности. При этом один из наконечников -(боковой) , являющийся измерительным, выполнен с возможностью перемещения перпендикулярно оси центров и контроля этих перемещений датчиком, расположенным на измерительной головке. Причем ось этого Наконечника расположена в горизонтальной плоскости, проходящей через ось контролируемого участка винта. Измеритель перемещений электрически связан устройством синхронизации с системой контроля согласованности линейных и угловых перемещений. Выполнение станины из двух секций позволяет повысить технологичность конструкции по сравнению с цельной станиной, выполненной для тех же длин измерения. Совмещение плоскости стыка секций с вертикальной плоскостью, проходящей через центр передней бабки, позволяет исключить влияние расхождения секций под влиянием температур на прямолинейность хода платформы. Применение многократной термостабилизации станины при ее изготовлении обеспечивает стабилизированную структуру металла, что позволяет использовать сферические жесткие упоры, закрепленные на станине, как мерные ограничители перемещения платформы. Линия, соединяющая центры сфер жестких упоров, проходит через проекцию центра тяжести платформы, что дает возможность исключить влияние перекоса и инерционных масс платформы при контакте с упором во время аттестации расстояния между жесткими упорами и .внесение дополнительной ошибки. Аттестация перемещения платформы от одного упора до другого с помощью образцовых средств, например с помощью образцовой штриховой меры, позволяет внестл поправку в показания лазерного измерительного преобразователя, учитывающего влияние температуры окружающей среды на результаты измерения. Размещение отражателя и бокового наконечника, являющегося измерительным наконечником, на малоинерционной каретке позволяет более точно и с меньшим измерительным усилием фиксировать измерительную головку вдоль оси винта без влияния инерции продольной платформы и таким образом исключает влияние погрешности кинематической цепи -прибора на точность измерения. Контроль точности шага длин ходовых винтов имеет ряд особенностей по сравнению с контролем точности шага коротких резьб. Эти особенности сводятся к тому, что для контроля Шага с ВЫСОКОЙ точностью необходим обеспечивать постоянство взаимного расположения в пространстве оси конт ролируемого участка винта и наконеч ника во всех направлениях, кроме нап равления поступательного движения наконечника. Это может обеспечивать ся за счет, высокой точности изготов ления направляющих и наличия люнетов, с помощью которых необходимо выставлять отдельные участки нежестких винтов с осью центров .Ориентация измерительной головки наконечниками относительно участков контролируемого винта позволяет сохранить постоянным взаимное расположение боково го наконечника, являющегося измерительным наконечником, и поперечно1го сечения контролируемого винта в зоне контроля и тем самым избежать дополнительных погрешностей измерения, снизить трудоемкость технологических операций доводки продольных направляющих платформы. На фиг. 1 представлена принципиальная схема предлагаемого прибора, на фиг. 2 - схема измерительной головки . Прибор содержит станину 1, имеющую стык, проходящий в плоскости, перпендикулярной оси центров через вершину центра 2 передней бабки 3. На станине установлена задняя бабка 4. На направляющих 5 станины устано лена платформа б, соединенная с вин товым механизмом 7 подачи платформы, совместно с зубчатой гитарой 8 обеспечивающие перемещение платформы с установленйой на ней измерител ной ГОЛОВКОЙ 9. Вращение контролиру мого винта (изделия) 10 и перемеще-; ние платформы обеспечивается приводом 11, связанным с зубчатой гитаро клиноременной передачей. На станине установлены люнеты 12 и 13, служащие для уменьшения искривления оси контролируемого изделия в случа когда изделие имеет большую длину. Прибор имеет преобразователь 14 угл Бых перемещений, связанный с контро лируемом винтом 10 с помощью хомути ка 15 и поводка 16, преобразователь 7 линейных перемещений, установленный на кронштейне, жестко закрепленном на ст.ани«е 1, систему 18 конт роля согласованности углрвых и линейных перемещений, датчик .19 перемещений бокового наконечника измерительной головки при движении наконечника перпендикулярно оси центров, устройство 20 синхронизации сигналов датчика 19 и сигналов от системы коНт роля линейных перемещений, состоящей из лазерного измерительного преобразователя 17, оптического блока 21 и отражателя 22, регистратор 23. Оптический блок 21 размещен-на основаНИИ, перемещающемся вдоль оси центров. Блок 21 состоит из системы призм 24 и светоделительного куба 25, размещенного на каретке-26, имеющей установочное перемещение, перпендикулярное оси центров. Станина снабжена двумя жесткими упорами 27 и 28 со сферическими поверхностями, центры которых размещены на линии, параллельной направлению перемещения продольной платформы 6, проходящей через проекцию центра тяжести платформы. Измерительная головка содержит каретку 29, осуществляющую установочное перемещение бокового наконечника в зависимости от диаметра контрО7 лируемого винта 10 с помощью микро- метрического винта перпендикулярно ; оси центров. Величина ее перемещения определяется по шкале 30, установленной парсШлельно ходу каретки На платформе 6 смонтирована стойка 31, имеющая пружинный параллелограмм с плоскими пружинами 32 и. 33, на котором подвешен рычаг 34, имеющий второй пружинный парсшлелограмм 35,. на верхней части корпуса которого размещен регулируемый вертикаль-; ный наконечник 36 со сменным вкладышем-37, размеры и-, форма которого зависят от профиля контролируемой резьбы. Для установки изделия в рычаге предусмотрен шарнир, с помощью которого вертикальный наконечник 36 может быть отведен на 90° вверх. На рычаге размещен регулируемлй упор 38, ограничивакмдий перемещение рычага 34 при «нятом изделии. -На рычаге установлен цилиндрический ролик 39. На каретке 29 с помощью плоских пружив 40 подвешен корпус 41 с возможностью перемещений параллельно оси центров. На корпусе с помощью плоских пружин 42 и 43 установлен угольник 44. На угольнике 44 закреплен рычаг с подшипниковыми опорами, в которых установлен цилиндрический ролик 45, ось которого перпендикулярна оси цилиндрического ролика 39 к контактирует с ним по образующей. Измерительный (боковой) наконечник 46

укреплен в корпусе, подвешенном н& плоских пружинах 47 и 48, которые обеспечивают прижим этого наконечника к профилю резьбы в направлении, перпендикулярном ее оси, с определен ным усилием, С противоположной стороны корпуса размещен датчик 19 пере мещений бокового наконечника 46, рас положенный в одной горизонтальной плоскости с осью наконечника 46. Отражатель 22 размещен на каретке 29 так, что ось его симметрии расположена в горизонтальной плоскости, проходящей через ось центров.

Прибор работает следующим обра3 ом.

Контролируемое изделие 10 устанав ливается в центрах передней 3 и задней 4 бабок. Посредством хо 1утика 15 и поводка 16 изделие соединяют с преобразователем 14 угловых переме1цений. При контроле изделий большой длины люнетами 12 и 13 уменьшают величину искривления оси изделия. Затем боковой наконечник 46, являющийся Измерительным наконечником, вводят в контакт с винтовой поверхностью изделия 10. Опускают поворотную часть рычага 34 в рабочее положение и с помощью вертикального винтового наконечника 36, упирающегося сверху в контролируемую поверхность резьбы, через жесткую связь роликов 39 и 45 :устанавливают боковой наконечник 46 до размещения его в горизонтальной плоскости, проходящей через ось контролируемого участка винтовой поверхности .Перемещая каретку 29 с.по мощью гликропары по шкале 30, подводят боковой наконечник 46 до контакта с винтовой поверхностью контролируемого изделия, перемещая угольник 44 с пружинами 47 и 48, создают требуемое измерительное усилие контакта бокового наконечника 46 и изделия 1Й Соответственно диаметру контролируемого изделия 10 устанавливается каретка 26 в оптическом блоке 21, ког торая оснащена светоделительным кубом 25 и призмой. Таким образом отражатель 22 и светоделительный куб 25 оптического блока 21 Выставляются на прямую параллельно оси центров .

При включении привода 11 контролируемое изделие 10 приводится во вращение, а платформа 6 с установленной на ней- измерительной головкой перемещается по направляющим 5 станины 1 на аэростатических направляющих. Положение отражателя 22 при этом рпределяется измерительным (боковым) наконечником 46, жестко связанным с ним и контактирующим с винтовой поверхностью изделия. Преобразователь угловых 14 и линейных 17 перемещений выдает сигналы, которые

поступают в систему 18 контроля согласованности перемещений, Послед няя формирует сигнал отклонения шага. Далее сигнал поступает вустройство синхронизации 20. Одновременно по сигналам кругового преобразовате.ля 14 выдаются сигналы датчика 19 перемещений бокового наконечника 46, перпендикулярных оси центров, поступающие в устройство синхронизации. Перемещение бокового наконечника 46 равнозначно радиальному биению резьбы контролируемого изделия. Затем синхронизированные сигналы поступают на регистратор 23, где фиксируются в виде двух графиков, один из кото рых характеризует погрешность шага контролируемого изделия 10, а другой - радиальное биение. До работы на приборе производится калибровка лазерной измерительной система путем аттестации расстояния, между жесткими упорами 27 и 28 с помощью образцовой штриховой меры и микроскопа с введением в лазерную измерительную систему поправок на условия окружающей среды.

В ЭНИМСе проводилось измерение винта передачи винт-гайка качения, имеющего следующие параметры: длина L 1800 мм; шаг 5 -10 мм; диаметр D 80 мм.

Измерения проводились на макете предложенного прибора и на автоматизированной машине мод. МС14. При измерении на машине МС14. винт устанавливался в центрах, при этом для уменьшения прогиба винта вод действием собственного веса использовался люнет, с- помощью которого удалось уменьшить величину .прогиба в месте подпора до 0,02 мм.

В качестве контролируемого парамет ра были выбраны: накопленная погрешность Sg- и внутришаговая погрешность

Дискретность измерения при этом составляла 10 контрольных точек на 1 оборот контролируемого изделия, т.е. всего потребовалось провести Н-- 1800 измерений.

0 Полное время -измерения изделия, включая время, необходимое для установки изделия с использованием люнета, составило Tg. 6 ч. Причем на машине работали два контролера. На5 копленная погрешность шага винта соетавила S 45 мкм. Погрёшнбсть изза непрямолинейности оси контролируемого винтаДц -4 мкм. Погрешность из-за несоблюдения принципа Аббе

Дa - мкм. Внутришаговая погрешность Составила 6,, 7 мкм.

Этот же винт измеряли на лабораторном макете предложенного прибора. В этом случае измерения проводил 5 один оператор. Полное время измерения/ время установки изделия на макет, составило ч Накопленная погрешность шага составила S 36 мкм. Погрешность изра непрямолинейности оси контролируемого изделия &ц 0,1 мкм. Погрешность из-за несоблюдения принципа Аббе 4аг 1 мкм. Внутришаговая погрешность 4(, 6 мкм. Сравнение результатов показывает что предложенный прибор позволяет п высить производительность и точност контроля. Формула изобретения Прибор для контроля ходовых винтов станков, включающий станину, на которой установлены передня-я и задняя бабки с центрами, предназначенными для закрепления контролируемого, винта, платформа с возможностью перемещения в направлении оси центр из одного крайнего положения в другое, на которой закреплен датчик ми роперемещений, предназначенный для взаимодействия с контролируемой поверхностью винта, система контроля согласованности линейных и угловых перемещений и система контроля лине ный перемещений, отличающийся тем, что, с целью повыше ния точности и производительности контроля, в прибор введена двухкоор динатная измерительная головка, пре назначенная для закрепления датчика микроперемещений, головка установле-на на платформе с помощью плоских пружин с возможностью перемещения относительно нее в осевом направлении и снабжена.базирующим наконечником, предназначенным для ориентирования ее относительно контролируемого сечения винта, система контроля линейных,перемещений выполнена в виде установленных на станине лазерного измерительного преобразователя и оптического блока, атакже отражателя, закрепленного на измерительной головке, причем оптический блок установлен с возможностью наладочных перемещений в направлении, перпендикулярном и параллельном оси центров, кроме того, станина выполнена из двSx секций из материала со стабилизированной структурой, стык которых расположен перпендикулярно оси центров, а передняя бабка расположе-. на на станине таким образом, что плоскость стыка Проходит через вершину ее центра, причем на станине установлены два жестких сферических упора, предназначенных для ограничения .перемещений платформы. Источники информации, принятые во внимание при экспертизе 1.Машина для контроля шага винтов мод. МС14К.-Информационный листок Минстанкопрома № 9, 1972. 2.Авторское свидетельство -СССР № 513241, кл. G 01 В 7/28, 197Д.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прибор для контроля механизмов подачи станков | 1981 |

|

SU986612A1 |

| Прибор для контроля изделий с винтовой поверхностью | 1984 |

|

SU1245858A1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ СРЕДНЕГО ДИАМЕТРА РЕЗЬБЫ ДЕТАЛЕЙ НА РЕЗЬБОШЛИФОВАЛЬНОМ СТАНКЕ | 2008 |

|

RU2397061C2 |

| Прибор для контроля изделий с винтовой поверхностью | 1975 |

|

SU513241A1 |

| УСТРОЙСТВО ДЛЯ АКТИВНОГО КОНТРОЛЯ ДИАМЕТРА РЕЗЬБЫ ПРИ РЕЗЬБОШЛИФОВАНИИ | 1991 |

|

RU2032523C1 |

| Устройство для контроля изделий с винтовой поверхностью | 1981 |

|

SU1013745A1 |

| Устройство для измерения перемещений резца относительно станины | 1974 |

|

SU568500A1 |

| Шлифовальный станок с числовым программным управлением | 1985 |

|

SU1316795A1 |

| Устройство для контроля изделий с винтовой поверхностью | 1985 |

|

SU1298523A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2348529C1 |

/

. Фиг. 2

.

Авторы

Даты

1983-01-07—Публикация

1981-06-02—Подача