Изобретение относится к заточным станкам при заточке мелкомодульного многолезвийнохо инстру мента с прямыми и винтовыми стружечными канавкми, например, червячных фрез.

Известны станки для заточки мелкомодульного и многолезвийного инструмента с прямыми и винтовыми стружечными канавками, например червячных фрез шлифовальным кругом, на направляющих ста НИНЫ которых смонтирован стол с делительным механизмом и механизмами воспроизведения винтовых канавок и круговых подач инструмента.

Однако,в известных станках-полуавтоматах делительный механизм и механизм воспроизведения винтовых канавок кинематически связан с помощью упругой стальной ленты. Это приводит к усложнению конструкции,снижению жесткости механизма воспроизведения винтовых канавок и не позволяет получать стабильные круговые подачи изделия.

Цель предлагаемого изобретения - устранение указанных недостатков. Для этого делительный механизм и механизм воспроизведения винтовых стружечных канавок, снабженный червячной парой, кинематически связанный с приводом вращения пшин деля изделия, установленной в подвижной каретке,

взаимодействующей с копирнои линейкой, выполнены автономными.

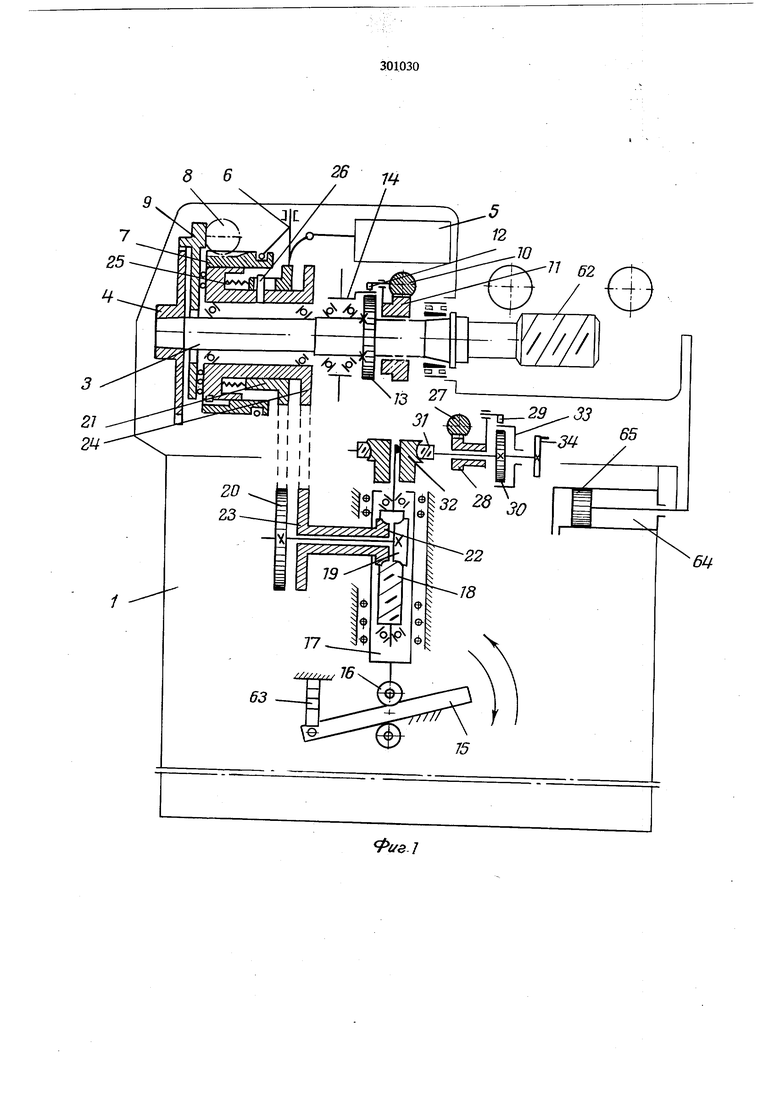

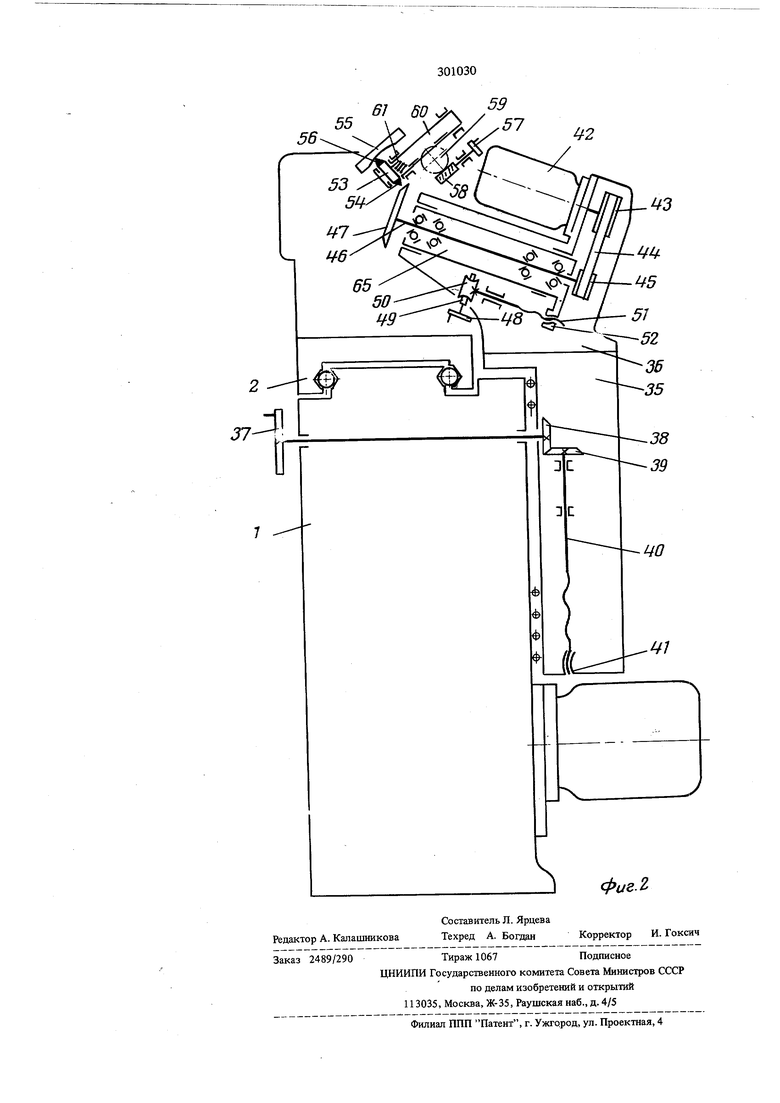

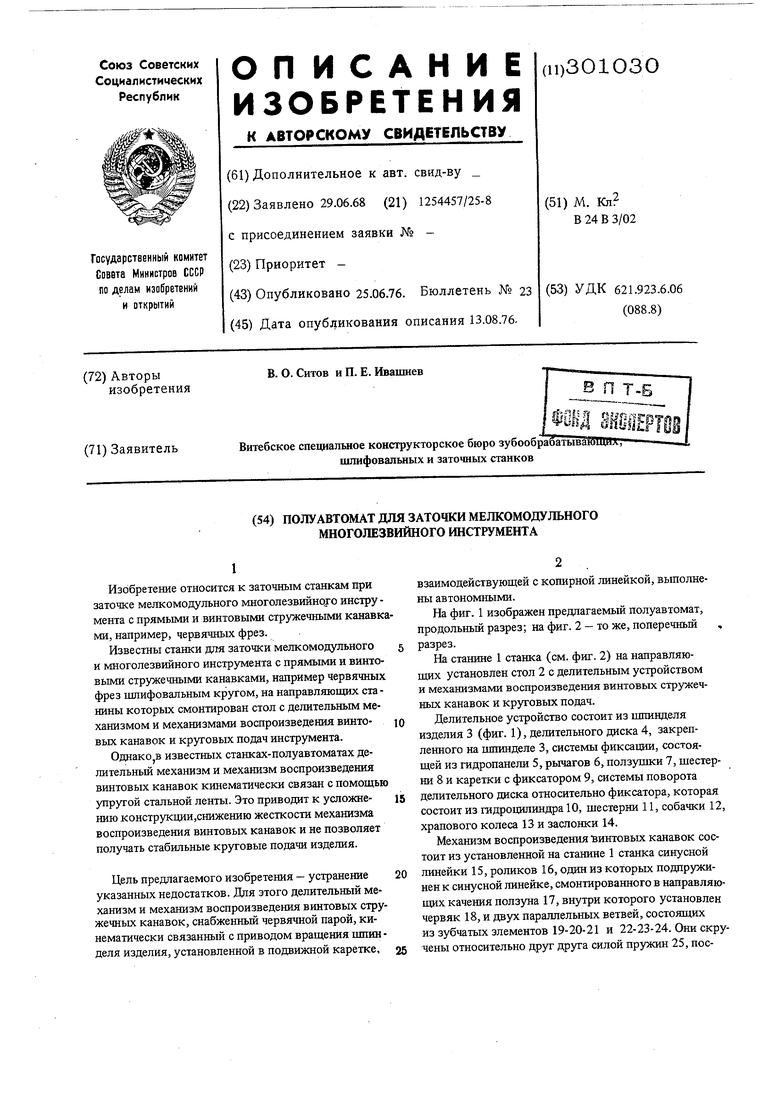

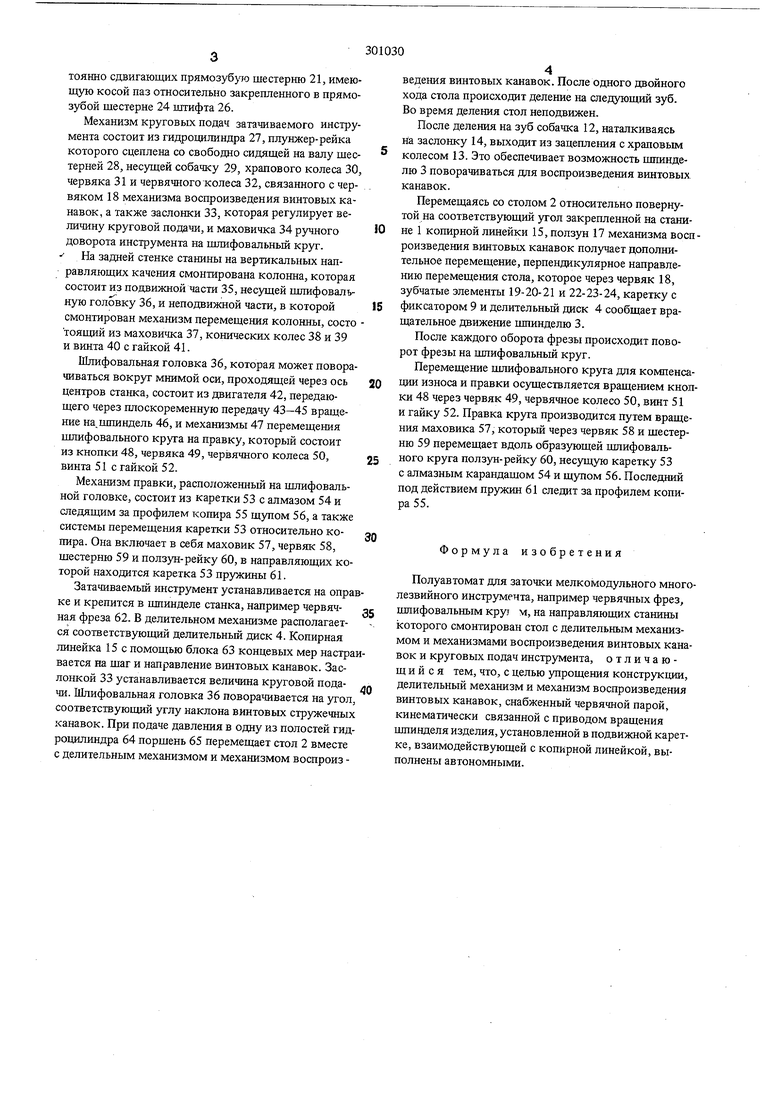

На фиг. 1 изображен предлагаемый полуавтомат, продольный разрез; на фиг. 2 - то же, поперечный ., разрез.

На станине 1 станка (см. фиг. 2) на направляющих установлен стол 2 с делительным устройством и механизмами воспроизведения винтовых стружечных канавок и круговых подач.

Делительное устройство состоит из шпинделя изделия 3 (фиг. 1), делительного диска 4, закрепленного на шпинделе 3, системы фиксации, состоящей из гидропанели 5, рычагов 6, ползушки 7, шестерни 8 и каретки с фиксатором 9, системы поворота делительного диска относительно фиксатора, которая состоит из гидроцилиндра 10, шестерни 11, собачки 12, храпового колеса 13 и заслонки 14.

Механизм воспроизведения винтовых канавок состоит из установленной на станине 1 станка синусной линейки 15, роликов 16, один из которых подпружинен к синусной линейке, смонтированного в направляющих качения ползуна 17, внутри которого установлен червяк 18, и двух параллельных ветвей, состоящих из зубчатых элементов 19-20-21 и 22-23-24. Они скручены относительно друг друга силой пружин 25, постоянно сдвигающих прямозубую шестерню 21, имеющую косой паз относительно закрепленного в прямозубой щестерне 24 штифта 26. Механизм круговых подач затачиваемого ияст1)умента состоит из гидрохщлиндра 27, плунжер-рейка которого сцеплена со свободно сидящей на валу щестерней 28, несущей собачку 29, храпового колеса 30, червяка 31 и червячного колеса 32, связанного с червяком 18 механизма воспроизведения винтовых канавок, а также заслонки 33, которая регулирует величину круговой подачи, и маховичка 34 ручного доворота инструмента на щлифовальньш круг. На задней стенке станины на вертикальных направляющих качения смонтирована колонна, которая состоит из подвижной части 35, несущей щлифовалъную головку 36, и неподвижной части, в которой смонтирован механизм перемещения колонны, состо тоящий из маховичка 37, конических колес 38 и 39 и винта 40 с гайкой 41. Шлифовальная головка 36, которая может поворачиваться вокруг мнимой оси, проходящей через ось центров станка, состоит из двигателя 42, передающего через плоскоременную передачу 43-45 вращение на,шпиндель 46, и механизмы 47 перемещения щлифовального круга на правку, который состоит из кнопки 48, червяка 49, червячного колеса 50, винта 51с гайкой 52. Механизм правки, расположенный на шлифовальной головке, состоит из каретки 53 с алмазом 54 и следящим за профилем копира 55 щупом 56, а также системы перемещения каретки 53 относительно копира. Она включает в себя маховик 57, червяк 58, шестерню 59 и ползун-рейку 60, в направляющих которой находится каретка 53 61. Затачиваемый инструмент устанавливается на опра ке и крепится в шпинделе станка, например червячная фреза 62. В делительном механизме располагается соответствуюший делительный диск 4. Копирная линейка 15 с помощью блока 63 концевых мер настра вается на шаг и направление винтовых канавок. Заслонкой 33 устанавливается величина круговой подачи. Шлифовальная головка 36 поворачивается на угол соответствующий углу наклона винтовых стружечных канавок. При подаче давления в одну из полостей гид роцилиндра 64 порщень 65 перемещает стол 2 вместе с делительным механизмом и механизмом воспроиз ведения винтовых канавок. После одного двойного хода стола происходит деление на следующий зуб. Во время деления стол неподвижен. После деления на зуб собачка 12, наталкиваясь На заслонку 14, выходит из зацепления с храповым колесом 13. Это обеспечивает возможность ншинделю 3 поворачиваться для воспроизведения винтовых канавок. Перемещаясь со столом 2 относительно повернутой на соответствующий утоп закрепленной на станине 1 копирной линейки 15, ползун 17 механизма воспроизведения винтовых канавок получает дополнительное перемещение, перпендикулярное направлению перемещения стола, которое через червяк 18, зубчатые элементы 19-20-21 и 22-23-24, каретку с фиксатором 9 и делительньш диск 4 сообщает вращательное движение пшинделю 3. После каждого оборота фрезы происходит поворот фрезы на шлифовальный круг. Перемещение щлифовального круга для компенс 1ции износа и правки осуществляется вращением кнопки 48 через червяк 49, червячное колесо 50, винт 51 и гайку 52. Правка круга производится путем вращения маховика 57, который через червяк 58 и шестерню 59 перемещает вдоль образующей шлифовального круга ползун-рейку 60, несущую каретку 53 с алмазным карандащом 54 и щупом 56. Последний под действием пружин 61 следит за профилем копира 55. Формула изобретения Полуавтомат для заточки мелкомодульного многолезвийного инструмента, например червячных фрез, шлифовальным крут м, на направляющих станины которого смонтирован стол с делительным механизмом и механизмами воспроизведения винтовых канавок и круговых подач инструмента, отличающийся тем, что, с целью упрощения конструкции, делительный механизм и механизм воспроизведения винтовых канавок, снабженный червячной парой, кинематически связанной с приводом вращения шпинделя изделия, установленной в подвижной каретке, взаимодейств}тощей с копирной линейкой, выполнены автономными.

56

2

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Полуавтомат для заточки мелкомодульных червячных фрез | 1981 |

|

SU1024235A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО ИНСТРУМЕНТА С винтовыми КАНАВКАМИ | 1971 |

|

SU299330A1 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Резьбошлифовальный станок Ткачика | 1990 |

|

SU1754358A1 |

| Полуавтомат для заточки червячных фрез | 1988 |

|

SU1565655A1 |

| Шлифовально-затыловочный полуавтомат для цилиндрических фрез | 1987 |

|

SU1442375A1 |

| Зубофрезерный станок | 1985 |

|

SU1255316A1 |

.т

Авторы

Даты

1976-06-25—Публикация

1968-06-29—Подача