Изобретение относится к машиностроению, и может быть использовано в приспособлениях для установки и крепления остовов машин.

Цель изобретения - повышение безопасности работы.

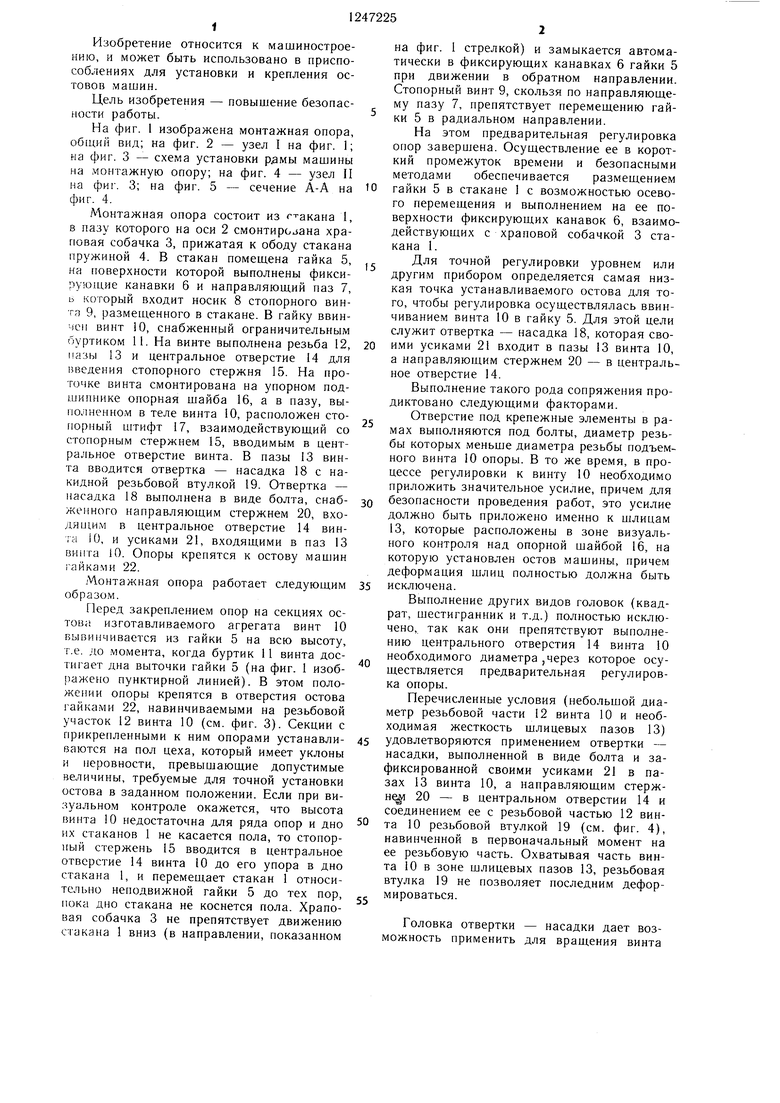

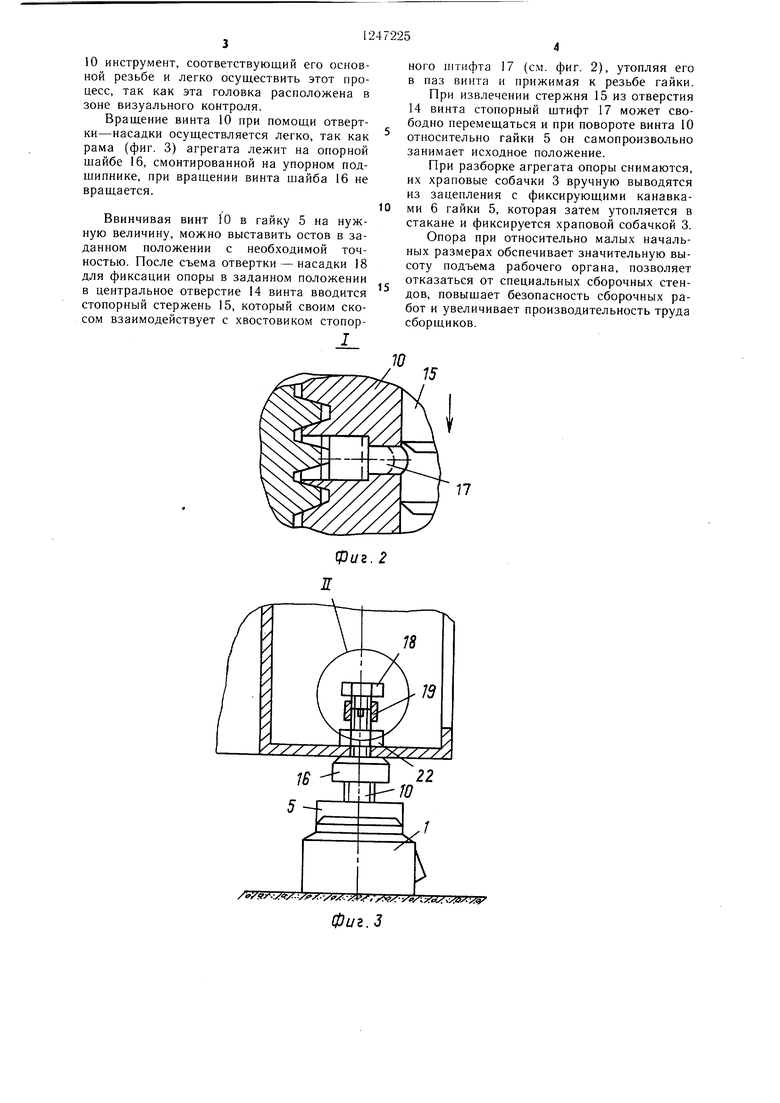

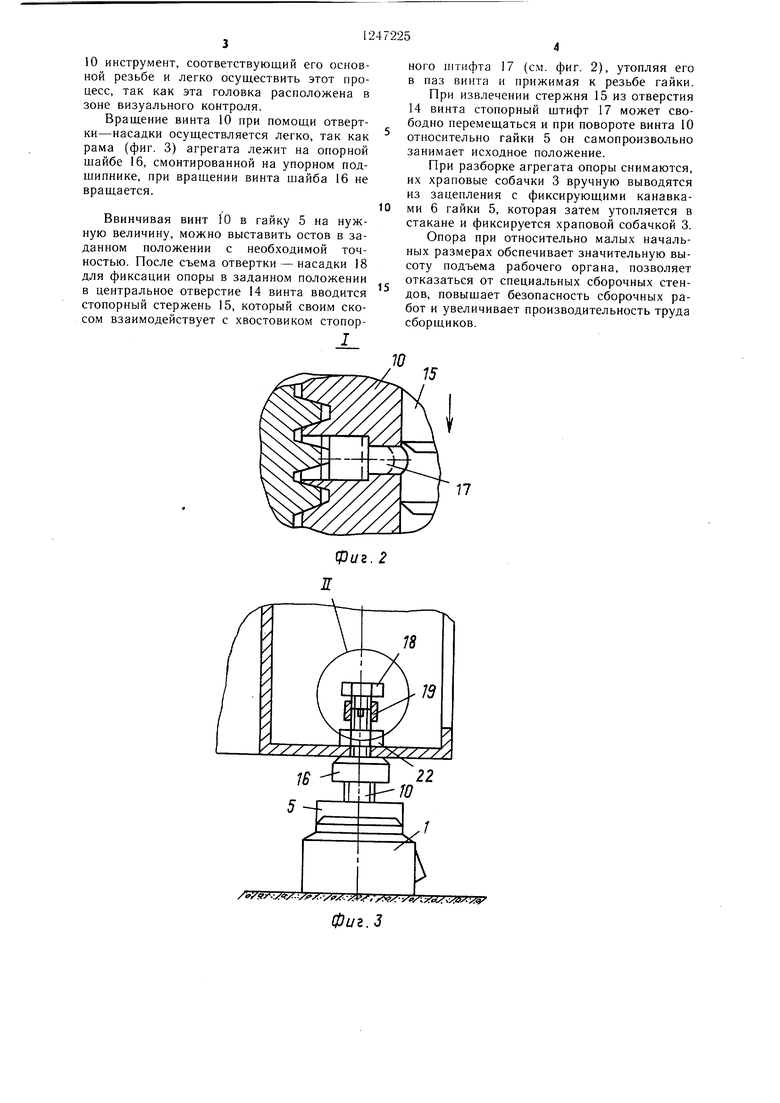

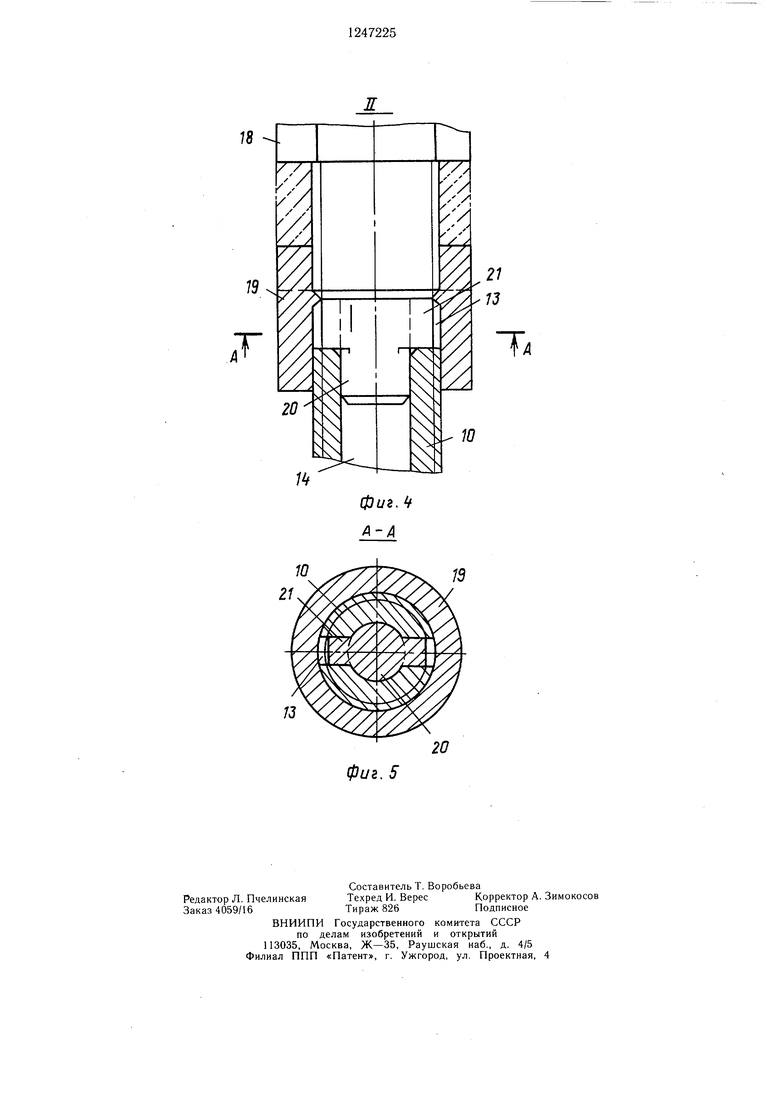

На фиг. 1 изображена монтажная опора, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - схема установки машины на монтажную опору; на фиг. 4 - узел II на фиг. 3; на фиг. 5 - сечение А-А на фиг. 4.

Монтажная опора состоит из стакана 1, в пазу которого на оси 2 смонтирована храповая собачка 3, прижатая к ободу стакана пружиной 4. В стакан помеш,ена гайка 5, на поверхности которой выполнены фикси- канавки б и направляющий паз 7, ь который входит носик 8 стопорного винтя 9, размешенного в стакане. В гайку ввинчен винт 10, снабженный ограничительным буртиком 11. На винте выполнена резьба 12, пазы 13 и центральное отверстие 14 для введения стопорного стержня 15. На проточке винта смонтирована на упорном подшипнике опорная шайба 16, а в пазу, выполненном в теле винта 10, расположен стопорный иггифт 17, взаимодействующий со стопорны.м стержнем 15, вводимым в центральное отверстие винта. В пазы 13 винта вводится отвертка - насадка 18 с накидной резьбовой втулкой 19. Отвертка - насадка 18 выполнена в виде болта, снабженного направляющим стержнем 20, вхо- дяи1,им в центральное отверстие 14 винта Ш, и усиками 21, входящими в паз 13 випта 10. Опоры крепятся к остову машин | айками 22.

Монтажная опора работает следующим образом.

Перед закреплением опор на секциях остов; , изготавливаемого агрегата винт 10 вывипчивается из гайки 5 на всю высоту, т.е. до .момента, когда буртик 11 винта достигает дна выточки гайки 5 (на фиг. 1 изображено пунктирной линией). В этом положении опоры крепятся в отверстия остова гайками 22, навинчиваемыми на резьбовой участок 12 винта 10 (см. фиг. 3). Секции с прикрепленными к ним опорами устанавливаются на пол цеха, который имеет уклоны и неровности, пpeвыQJaющиe допустимые величины, требуемые для точной установки остова в заданном положении. Если при визуальном контроле окажется, что высота винта 10 недостаточна для ряда опор и дно их стаканов 1 не касается пола, то стопор- кый стержень 15 вводится в центральное отверстие 14 винта 10 до его упора в дно стакана 1, и перемещает стакан 1 относительно неподвижной гайки 5 до тех пор, пока дно стакана не коснется пола. Храповая собачка 3 не препятствует движению стакана 1 вниз (в направлении, показанном

на фиг. 1 стрелкой) и замыкается автоматически в фиксирующих канавках б гайки 5 при движении в обратном направлении. Стопорный винт 9, скользя по направляющему пазу 7, препятствует перемещению гайки 5 в радиальном направлении.

На этом предварительная регулировка опор завершена. Осуществление ее в короткий промежуток времени и безопасными методами обеспечивается размещением гайки 5 в стакане 1 с возможностью осевого перемещения и выполнением на ее поверхности фиксирующих канавок б, взаимодействующих с храповой собачкой 3 стакана 1.

Для точной регулировки уровнем или други.м прибором определяется самая низкая точка устанавливаемого остова для того, чтобы регулировка осуществлялась ввинчиванием винта 10 в гайку 5. Для этой цели служит отвертка - насадка 18, которая своими усиками 21 входит в пазы 13 винта 10, а направляющим стержнем 20 - в центральное отверстие 14.

Выполнение такого рода сопряжения продиктовано следующими факторами.

Отверстие под крепежные элементы в рамах выполняются под болты, диаметр резьбы которых меньше диаметра резьбы подъемного винта 10 опоры. В то же время, в процессе регулировки к винту 10 необходимо приложить значительное усилие, причем для безопасности проведения работ, это усилие должно быть приложено именно к шлицам 13, которые расположены в зоне визуального контроля над опорной шайбой 16, на которую установлен остов машины, причем деформация шлиц полностью должна быть исключена.

Выполнение других видов головок (квадрат, шестигранник и т.д.) полностью исключено, так как они препятствуют выполнению центрального отверстия 14 винта 10 необходимого диаметра ,через которое осуществляется предварительная регулировка опоры.

Перечисленные условия (небольшой диаметр резьбовой части 12 винта 10 и необходимая жесткость шлицевых пазов 13) удовлетворяются применением отвертки - насадки, выполненной в виде болта и зафиксированной своими усиками 21 в пазах 13 винта 10, а направляющим стерж- н 20 - в центральном отверстии 14 и соединением ее с резьбовой частью 12 винта 10 резьбовой втулкой 19 (см. фиг. 4), навинченной в первоначальный момент на ее резьбовую часть. Охватывая часть винта 10 в зоне шлицевых пазов 13, резьбовая втулка 19 не позволяет последним деформироваться.

Головка отвертки - насадки дает возможность применить для вращения винта

10 инструмент, соответствующий его основной резьбе и легко осуществить этот процесс, так как эта головка расположена в зоне визуального контроля.

Вращение винта 10 при помощи отвертки-насадки осуществляется легко, так как рама (фиг. 3) агрегата лежит на опорной шайбе 16, смонтированной на упорном подшипнике, при вращении винта щайба 16 не вращается.

Ввинчивая винт 10 в гайку 5 на нужную величину, можно выставить остов в заданном положении с необходимой точностью. После съема отвертки - насадки 18 для фиксации опоры в заданном положении в центральное отверстие 14 винта вводится стопорный стержень 15, который своим скосом взаимодействует с хвостовиком стопор

5

ного штифта 17 (с.м. фиг. 2), утопляя его в паз винта и прижимая к резьбе гайки.

При извлечении стержня 15 из отверстия 14 винта стопорный щтифт 17 может свободно перемещаться и при повороте винта 10 относительно гайки 5 он самопроизвольно занимает исходное положение.

При разборке агрегата опоры снимаются, их храповые собачки 3 вручную выводятся из зацепления с фиксирующими канавками 6 гайки 5, которая затем утопляется в стакане и фиксируется храповой собачкой 3.

Опора при относительно малых начальных размерах обспечивает значительную высоту подъема рабочего органа, позволяет отказаться от специальных сборочных стендов, повыщает безопасность сборочных работ и увеличивает производительность труда сборщиков.

. 2

.-.//4.:Xi X-X X .(3

фиг. 3

7J

27

7J

T/I

фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ УДЕРЖАНИЯ, ЗАКРУЧИВАНИЯ И ВЫКРУЧИВАНИЯ САМОРЕЗА | 2020 |

|

RU2733770C1 |

| Устройство для пломбирования составных частей изделий | 1988 |

|

SU1585234A2 |

| НАСОСНЫЙ АГРЕГАТ | 2000 |

|

RU2191928C2 |

| Отвертка ударного действия | 1989 |

|

SU1650418A1 |

| Волокнодробильная машина | 1990 |

|

SU1794953A1 |

| Винтовой домкрат | 1979 |

|

SU850490A1 |

| Многофункциональный ключ для соединения/разъединения или заворачивания/отвинчивания резьбовых соединений | 2020 |

|

RU2744371C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2405672C1 |

| Устройство для передачи крутящего момента | 1981 |

|

SU1004090A1 |

| Устройство для изучения процесса сверления | 1977 |

|

SU689788A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Штанга тяжелоатлетическая | |||

| Замок грифа. | |||

Авторы

Даты

1986-07-30—Публикация

1984-04-13—Подача