(54) УСТРОЙСТВО ДЛЯ ИЗУЧЕНИЯ ПРОЦЕССА СВЕРЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения температурных и силовых параметров процесса резания при рассверливании | 2024 |

|

RU2838795C1 |

| Приспособления для мгновенного прекращения процесса резания при сверлении | 1974 |

|

SU530757A2 |

| Способ измерения температурных и силовых параметров в процессе резания при сверлении | 2021 |

|

RU2765045C1 |

| Приспособление для получения корня стружки | 1981 |

|

SU1000180A1 |

| Револьверная головка | 1988 |

|

SU1593785A1 |

| Устройство для нарезания резьбы | 1977 |

|

SU795739A1 |

| Ультразвуковая вращающаяся головка | 1982 |

|

SU1098760A1 |

| Сверлильная головка | 1985 |

|

SU1256884A1 |

| Устройство для предохранения инструмента от перегрузок | 1980 |

|

SU959933A1 |

| Сверлильная головка | 1987 |

|

SU1442333A2 |

Изобретение относится к устройствам, используемым при исследовании стружкообразования и деформации срезаемого слоя в процессе обработки отверстий сверление }, зенкерованием и развертыванием.

Известно устройство для исследования процесса сверления, содержащее корпус, полумуфту, пружину, штифт, соединяющий полу муфту с корпусом til.

Недостатком известного устройства является то, что невозможно определить, при каких нагрузках (осевая сила и момент) осуществляетс я формообразование корней стружки.

Целью изобретения является измерение осевой силы и крутящего момента.

Для этого устройство снабжено стака ном, установленным в корпусе на шариковых опорах и соединенным с подпружиненной относитЕЛ ьно стакана полумуфтой посредством штифта, причем на стакане установлены пята и рычаг, взаимодействующие с датчиками. Кроме того, стакан снабжен дополнительным рычагом, а корпус регулируемым упором, взаимодействующим с этим

рычагом. Это позволяет уменьшить время фиксирования корня стружки.

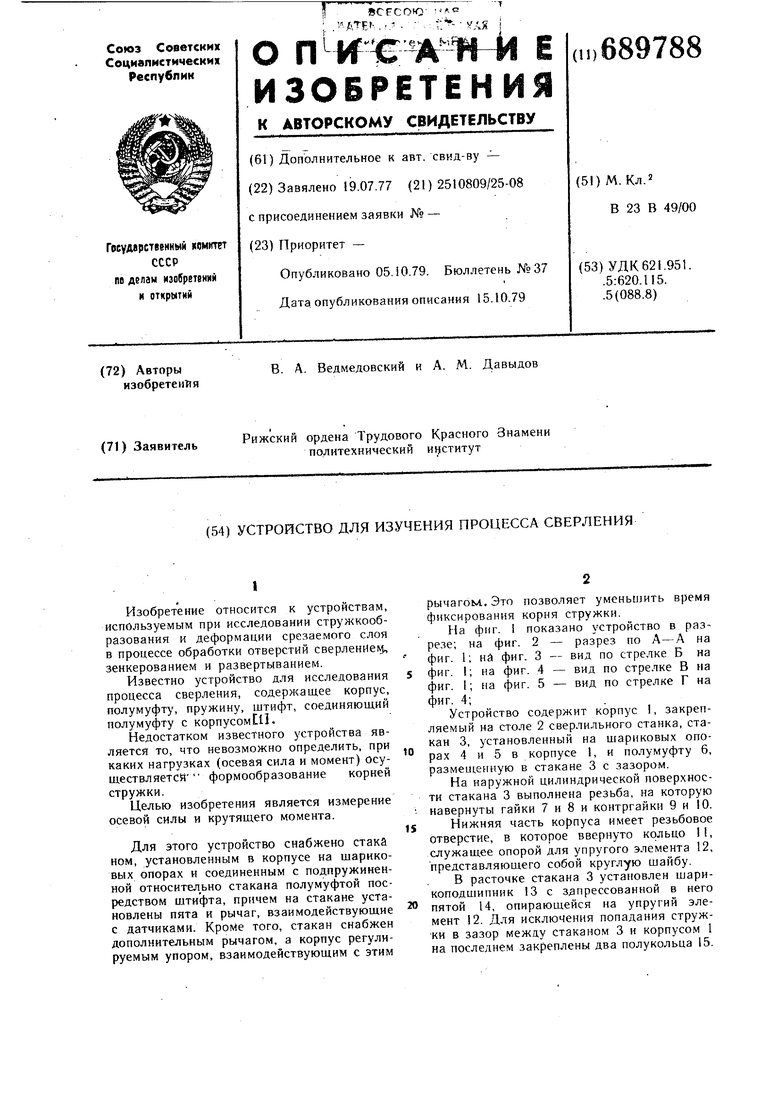

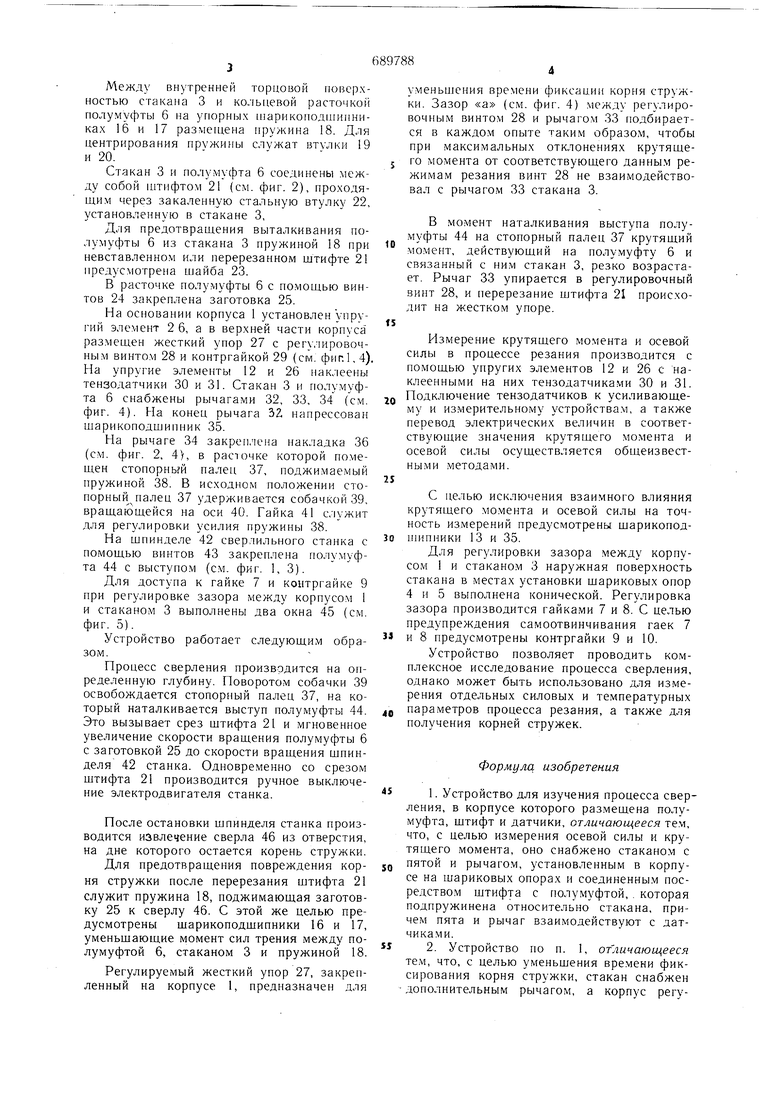

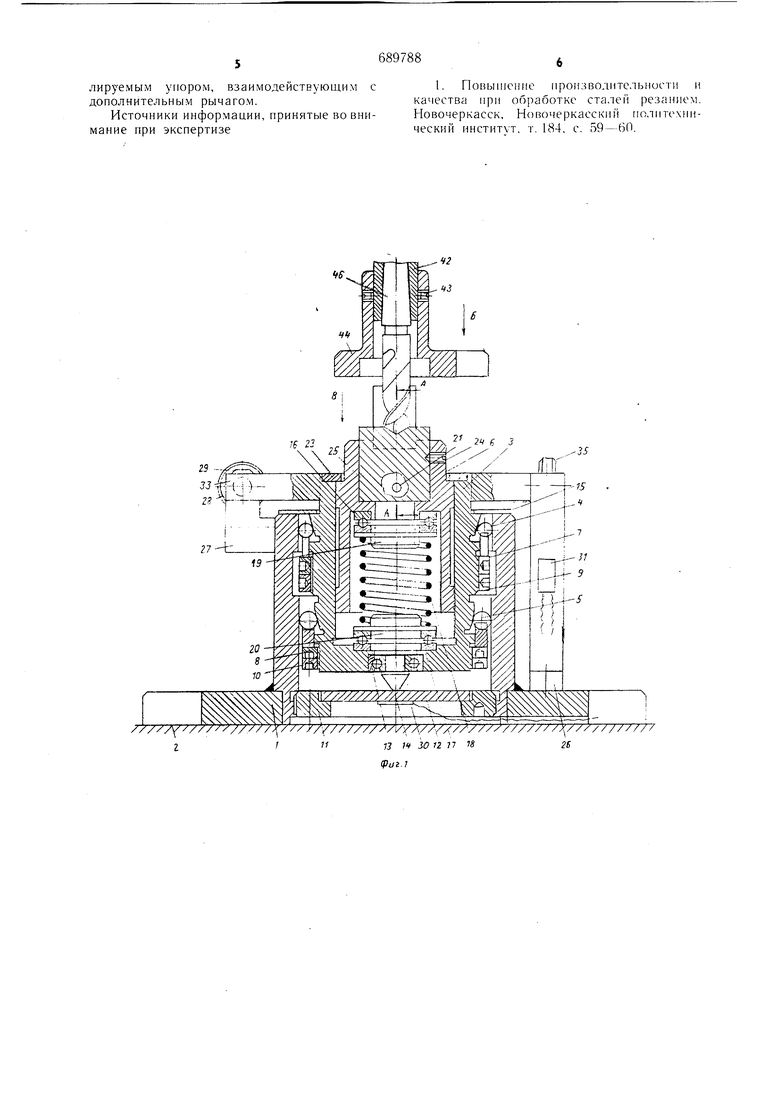

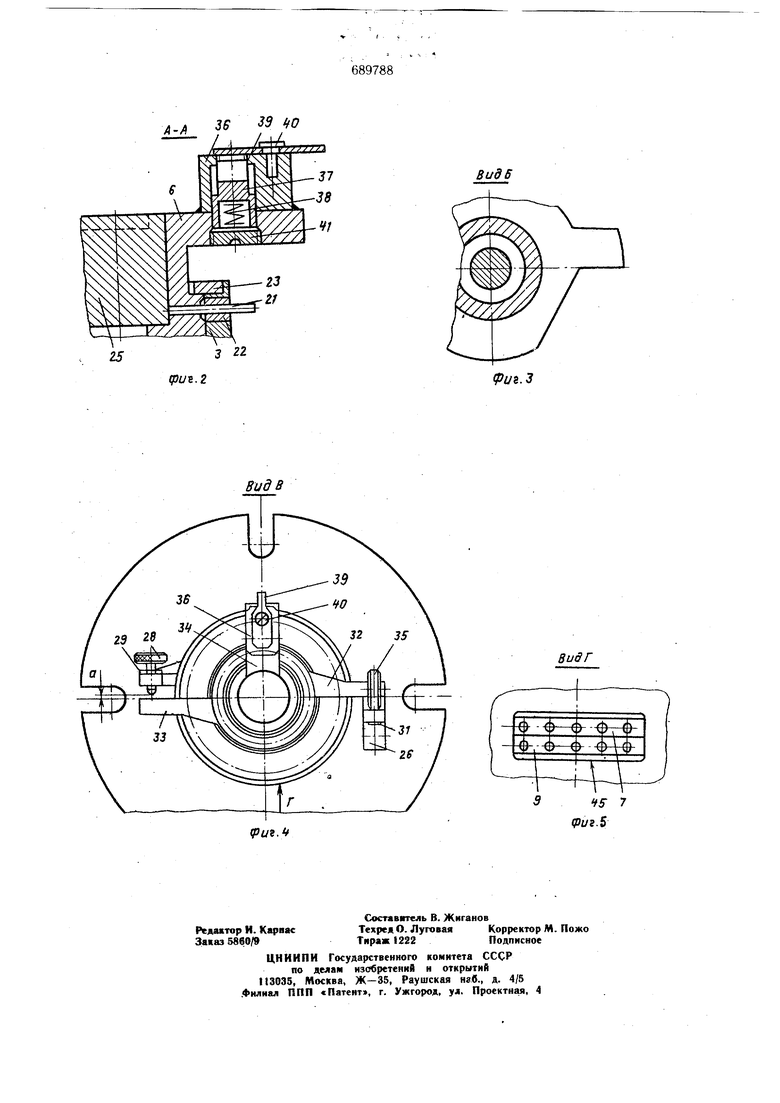

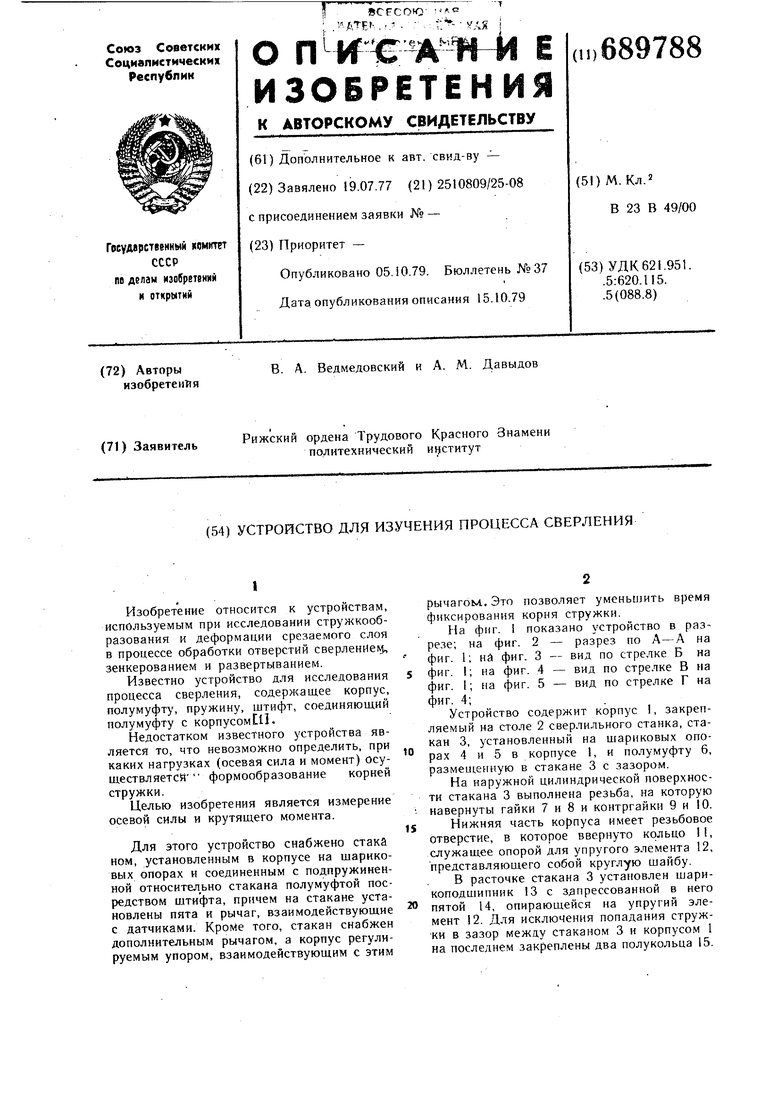

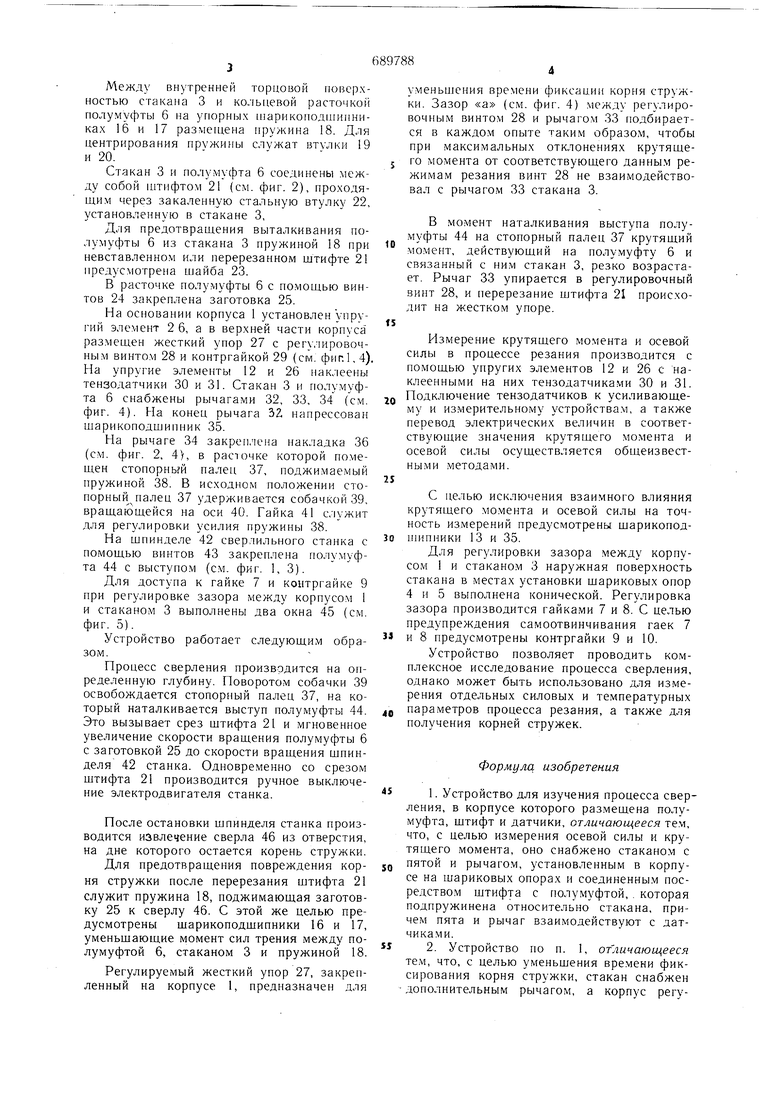

На фиг. i показано устройство в разрезе; на фиг. 2 - разрез по А-А на фиг. 1; ни фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - вид по стрелке В на фиг. I; на фиг. 5 - вид по стрелке Г на фиг. 4;

Устройство содержит корпус 1, закрепляемый на столе 2 сверлильного станка, стакан 3, установленный на шариковых опорах 4 и 5 в корпусе 1, и полумуфту 6, размещенную в стакане 3 с зазором.

На наружной цилиндрической поверхности стакана 3 выполнена резьба, на которую навернуты гайки 7 и 8 и контргайки 9 и 10.

Нижняя часть корпуса имеет резьбовое отверстие, в которое ввернуто кольцо И, служащее опорой для упругого элемента 12, представляющего собой круглую шайбу.

В расточке стакана 3 установлен шарикоподшипник 13 с запрессованной в него пятой 14, опирающейся на упругий элемент 12. Для исключения попадания стружки в зазор между стаканом 3 и корпусом 1 на последнем закреплены два полукольца 15. Между внутренней торцовой поверхностью стакана 3 и кольцевой расточкой полумуфты б па упорных париконодпшпннках 16 и 17 размещена пружина 18. Для центрирования пружины служат втулки 19 и 20. Стакан 3 и полумуфта 6 соединены между собой штпфтом 21 (см. фиг. 2), проходящим через закаленную стальную втулку 22, установленную в стакане 3, Для предотвращения выталкивания полумуфты б из стакана 3 пружиной 18 при невставленном или перерезанном штифте 21 предусмотрена щайба 23. В расточке нолумуфты б с помощью винтов 24 закреплена заготовка 25. На основании корпуса 1 установлен упругий элемент 2 6, а в верхней части корпуса размещен жесткий упор 27 с регулировочным винтом 28 и контргайкой 29 (см. фиг. 1, 4). На упругие элементы 12 и 26 наклеены тензодатчики 30 и 31. Стакан 3 п нолумуфта б снабжены рычагами 32, 33, 34 (см. фиг. 4). На конец рычага 3Z напрессован щарикоподщипник 35. На рычаге 34 закреплена накладка 36 (см. фиг. 2, 4), в расточке которой помещен стопорный палец 37, поджимаемый пружиной 38. В исходном положении стопорный палец 37 удерживается собачкой 39, вращающейся на оси 40. Гайка 41 служит для регулировки усилия пружины 38. На щпинделе 42 сверлильного станка с помощью винтов 43 закреплена полумуфта 44 с выступом (см. фиг. 1, 3). Для доступа к гайке 7 и контргайке 9 при регулировке зазора между корпусом I и стаканом 3 выполнены два окна 45 (см. фиг. 5). Устройство работает следующим образом. Процесс сверления производится на онределенную глубину. Поворотом собачки 39 освобождается стопорный палец 37, на который наталкивается выступ полумуфты 44. Это вызывает срез штифта 21 и мгновенное увеличение скорости вращения полумуфты б с заготовкой 25 до скорости вращения шпинделя 42 станка. Одновременно со срезом щтифта 21 производится ручное выключение электродвигателя станка. После остановки шпинделя станка производится извлечение сверла 46 из отверстия, на дне которого остается корень стружки. Для предотвращения повреждения корня стружки после перерезания щтифта 21 служит пружина 18, поджимающая заготовку 25 к сверлу 46. С этой же целью предусмотрены шарикоподшипники 16 и 17, уменьщающие момент сил трения между полумуфтой 6, стаканом 3 и пружиной 18. Регулируемый жесткий упор 27, закрепленный на корпусе 1, предназначен для уменьшения времени фиксации корня стружки. Зазор «а (см. фиг. 4) между регулировочным винтом 28 и рычагом 33 подбирается в каждом опыте таким образом, чтобы при максимальных отклонениях крутящего момента от соответствующего данным режимам резания винт 28 не взаимодействовал с рычагом 33 стакана 3. В момент наталкивания выступа полу.муфты 44 на стопорный палец 37 крутящий момент, действующий на полумуфту 6 и связанный с ни.м стакан 3, резко возрастает. Рычаг 33 упирается в регулировочный винт 28, и неререзание штифта 21 происходит на жестком упоре. Измерение крутящего мо.мента и осевой силы в процессе резания производится с помощью упругих элементов 12 и 26 с наклеенными на них тензодатчика.ми 30 и 31. Подключение тензодатчиков к усиливающему и измерительному устройства.м, а также перевод электрических величин в соответствующие значения крутящего момента и осевой силы осуществляется общеизвестными .методами. С целью исключения взаимного влияния крутящего момента и осевой силы на точность измерений предусмотрены щарикопод1ПИПНИКИ 13 и 35. Для регулировки зазора между корпусом 1 и стаканом 3 наружная поверхность стакана в местах установки щариковых опор 4 и 5 выполнена конической. Регулировка зазора производится гайками 7 и 8. С целью предупреждения самоотвинчивания гаек 7 и 8 предусмотрены контргайки 9 и 10. Устройство позволяет проводить комплексное исследование процесса сверления, однако может быть использовано для измерения отдельных силовых и температурных параметров процесса резания, а также для получения корней стружек. Формула изобретения 1.Устройство для изучения процесса сверления, в корпусе которого размещена полумуфта, штифт и датчики, отличающееся те.м, что, с целью измерения осевой силы и крутящего момента, оно снабжено стаканом с пятой и рычаго.м, установленным в корпусе на шариковых опорах и соединенным посредством штифта с полумуфтой, . которая подпружинена относительно стакана, причем пята и рычаг взаимодействуют с датчиками. 2.Устройство по п. 1, отличающееся те.м, что, с целью уменьшения времени фиксирования корня стружки, стакан снабжен дополнительным рычагом, а корпус регулируемым упором, взаимодействующим с дополнительным рычагом.

Источники информации, принятые во внимание при экспертизе

39 ifO

А-А

В ид Б

/г.А«

Вид Г

Авторы

Даты

1979-10-05—Публикация

1977-07-19—Подача