Изобретение относится к химическому машиностроению, а именно к аппаратному оформлению термохимических процессов, и может быть использовано на нефтеперерабатывающих, нефтехимических, химических, коксохимических, а также строительных производствах.

Целью изобретения является повышение качества целевого продукта путем предотвраш;ения коксования и утилизация отходов.

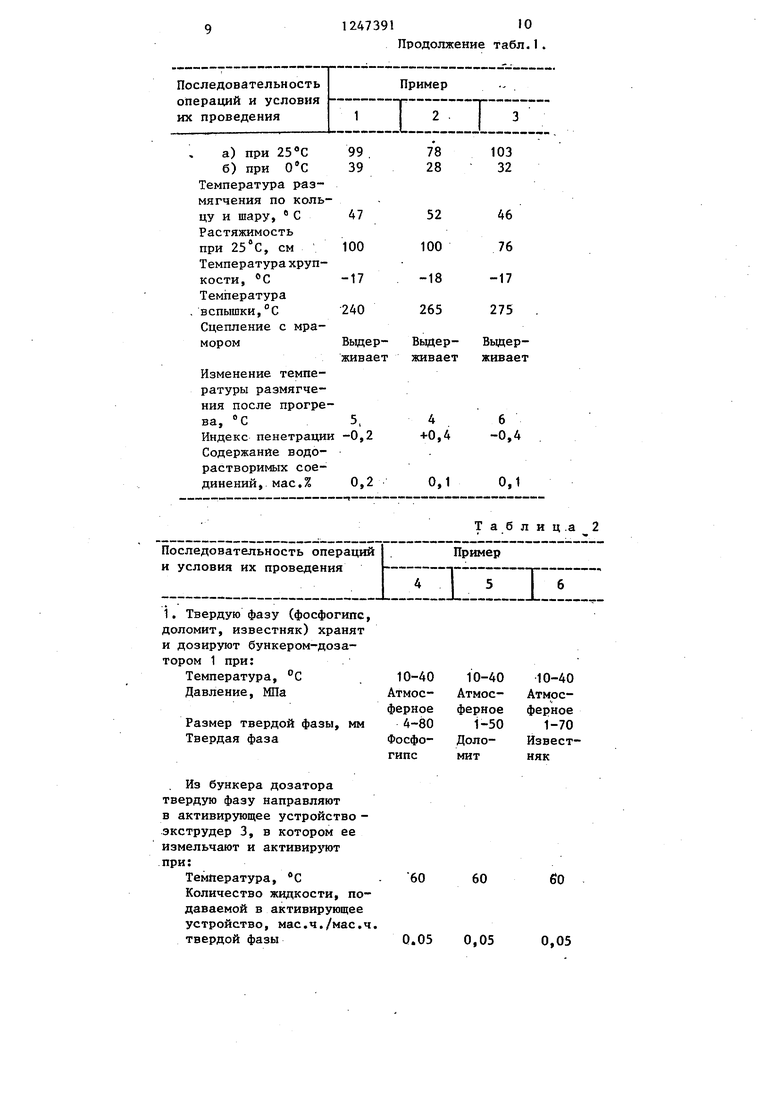

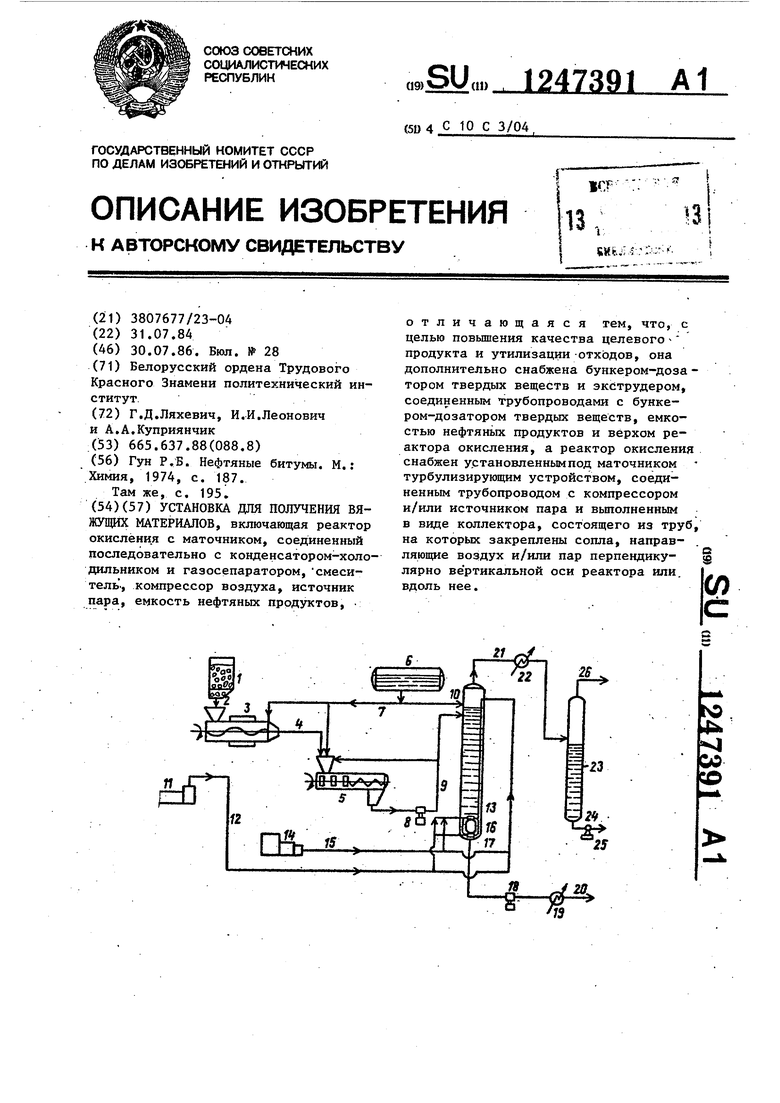

На чертеже приводится принципиальная схема работы установки.

Исходное сырье из бункера-дозатора 1 подают по трубопроводу 2 активи рующее устройство - экструдер 3, где его измельчают и активируют и направляют по трубопроводу 4 в шнековый смеситель 5. Сюда же из емкости 6 по трубопроводу 7 подают органическое сырье. Перемешанное сырье насосом 8 .по трубопроводу 9 подают в реакционный аппарат 10. От компрессора 11 по 1

трубопроводу 12 в реакционный аппара 10 через маточник 13 подают газообразный, окислитель. Одновременно от компрессора 11 и/или источника 14 пара по трубопроводу 15 подают газообразный окислитель и./или пар в коллекторы турбулизирующего устройства 16. Подаваемые через сопла 17 взаимно перпендикулярные потоки газа и/или пара перемешивают сырье, а также снимают продукты коксования с донной части реакционного аппарата. Готовый вяжущий материал насосом 18 через теплообменник 19 по трубопроводу 20 откачивают с установки.

Парогазовую смесь из реакционного аппарата по трубопроводу 21 направляют через конденсатор-холодильник 22 в газосепаратор 23, снизу которого насосом 24 по трубопроводу 25 жидкие продукты окисления откачивают с установки. Газы окисления сверху газосепаратора 23 отводят по трубопроводу 26.

Пример, иллюстрирующий работу установки.

В качестве сырья используют высокомолекулярные- нефтяные продукты. Твердую фазу, участвующую в процессе окисления, выбирают из группы углей, резиновых отходов,- фосфогипса, доломита, известняка.

Исходное твердое сырье из бункера накопителя 1 при температуре окружающей среды и атмосферном давлении по

5

0

дают в активирующее устройство - экструдер 3, в котором измельчают до размера частиц мельче 5 мм. Из экс- трудера измельченное твердое сырье подают по трубопроводу в шнековый смеситель 5. Сюда же из емкости 6 по трубопроводу 7 подают нагретое до 60 С органическое сырье. Из. смесителя перемешенное сырье с температурой насосом 8 под давлением 0,18 МПа пб трубопроводу 9 подают в реакционный аппарат 10.

Реакционный аппарат выполнен в . виде цилиндра высотой 25 м и диаметром 1,5 м. Для осуществления прЬцесса окисления в реакционный аппарат компрессором по трубопроводу 12 подают под давлением 0,3 МПа газообразный окислитель, который распределяют в сырье посредством маточника 13, установленного в реакционном аппарате. Маточник 13 установлен на высоте 1 м от днища реакционного аппарата. Температура процесса окисления составляет 270°С.

Ниже, маточника установлено турбу- лизирующее устройство, выполненное в виде трубчатого коллектора. Трубы коллектора изогнуты по форме днища реакционного аппарата и соединены между собой в верхней и нижней частях коллектора. В трубах выполнены свер-. ления, на которые посажены сопла с от- 5 отверстием 8-15 мм. Сопла направлены перпендикулярно вертикальной оси реактора и вдоль нее. Зазор между соплами и днищем реакционного аппарата составляет 10-30 мм. От компрессора 11 по трубопроводу 12 в коллектор под давлением 0,3 МПа подают газообразный окислитель. Струи газообразного окис5

0

0

мешивают сырье и снимают продукты к коксования с донной части реакционного аппарата.

Готовый продукт с температурой насосом 18 через теплообменник 19 откачивают из установки. Парох азо- вую смесь, имеющую температуру , из реакционного аппарата удаляют через конденсатор-холодильник в газосепаратор 23. Образовавшиеся в газосепараторе жидкие продукты с помощью насоса 24 по трубопроводу 25 удаляют из установки, а иесконденсировавшиеся газы отводят по трубопроводу 26.

31247

При работе установки основное количество воздуха (около 95%) подают через маточник и используют в качестве окислителя. Этот воздух распределяют по всему сечению реакционного . 5 аппарата. Часть воздуха (около 5%) по подают в турбулизирукнцее устройство и далее в сопла с целью предотвращения оседания продукта на стенках и днище реакционного аппарата и, как след- 10

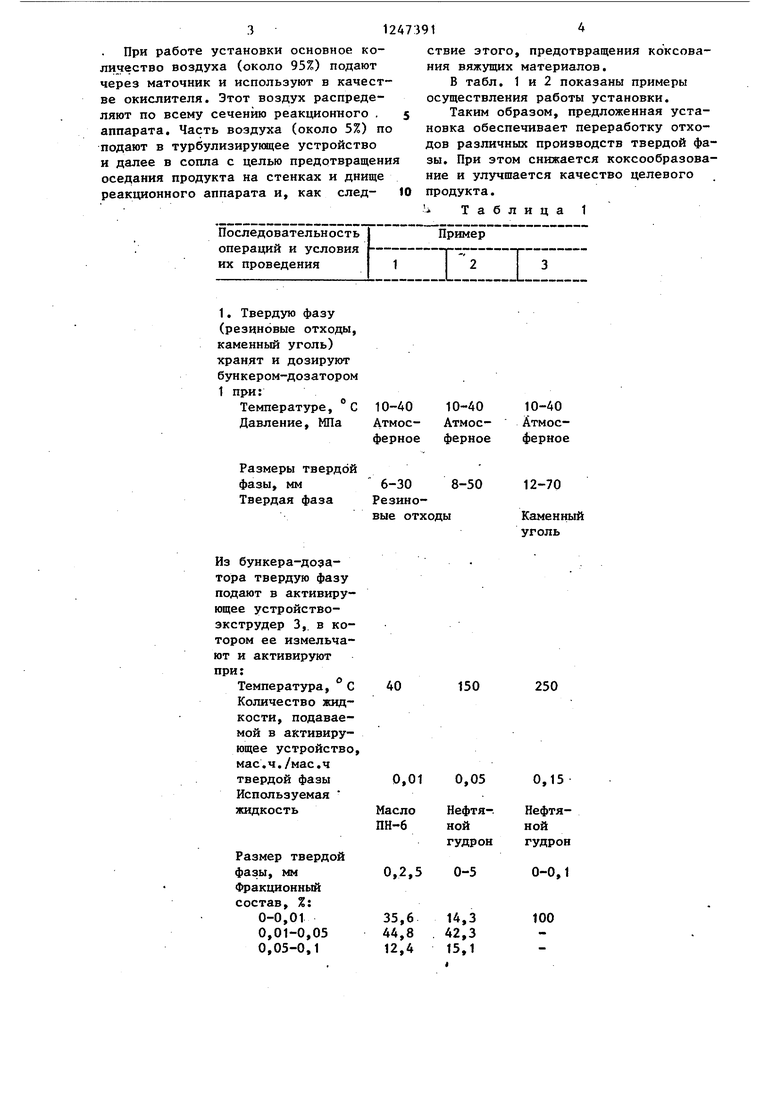

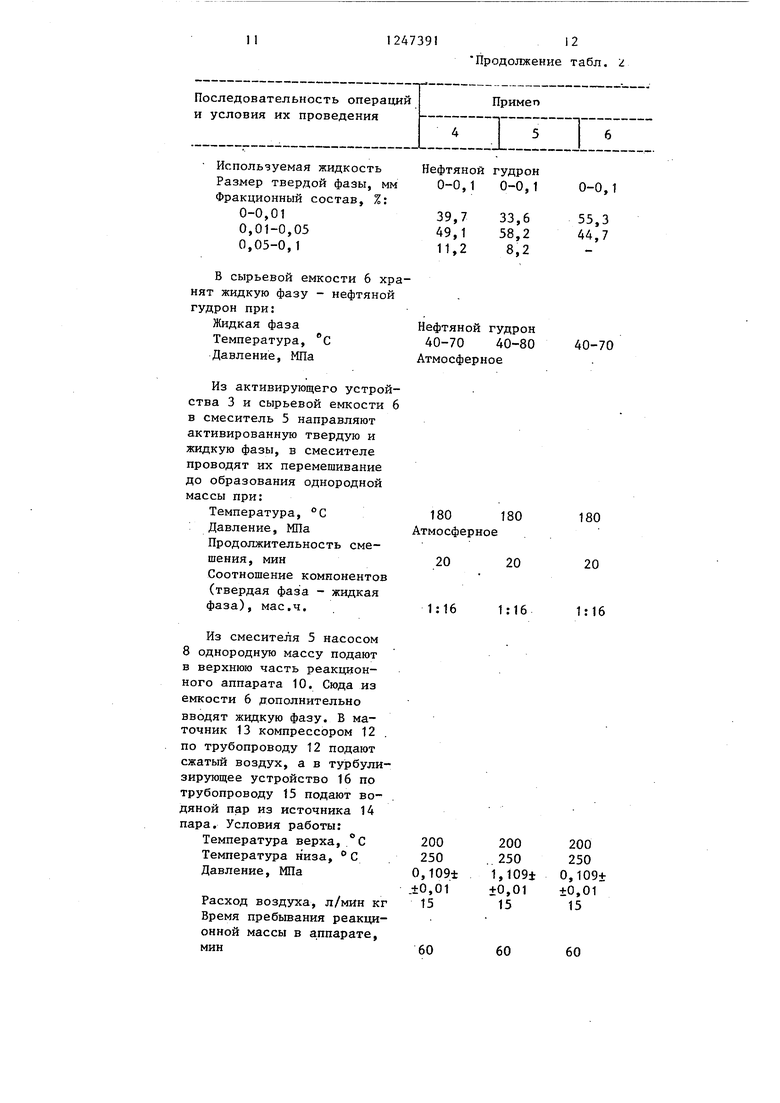

1. Твердую фазу (резиновые отходы, каменный уголь) хранят и дозируют бункером-дозатором 1 при:

Температуре, С Давление, МПа

Размеры твердой фазы, мм Твердая фаза

Из бункера-дозатора твердую фазу подают в активирующее устройство- экструдер 3, в котором ее измельчают и активируют при:

Температура, °С Количество жидкости, подаваемой в активирующее устройство мае.ч./мае.ч твердой фазы Используемая жидкость

Размер твердой

фазы, мм

Фракционный

состав, %: 0-0,01 0,01-0,05 0,05-0,1

91

ствие этого, предотвращения коксования вяжущих материалов.

В табл. 1 и 2 показаны примеры осуществления работы установки.

Таким образом, предложенная установка обеспечивает переработку отходов различных производств твердой фазы. При этом снижается коксообразова- ние и улучщается качество целевого продукта. j Т а б л и ц а 1

10-40 Атмосферное

10-40 Атмосферное

6-30 Резиновые отходы

8-50

40

150

250

асло Н-6

0,2,5

35,6 44,8 12,4

0,01 0,05

Нефтя-.

ной

гудрон

0-5

14,3 42,3 15,1

0,15

Нефтянойгудрон

0-0,1

too

В сырьевой емкости 6 хранят жидкую фазу (масло ПН-6 или нефтяной гудрон) при;

Жидкая фаза

Температура, С Давление, МПа

Из активирующего устройства 3 и сырьевой емкости 6 в смеситель 5 направляют соответственно активированную твердую и жидкую фазы. В смесителе проводят перемешивание двух фаз до образования однородной массы при:

Температура, °С Давление, МПа

Продолжительность cмeJIeния , мин

Соотношение компонентов (твер- д-ая фаза, жидкая фаза), мае.ч.

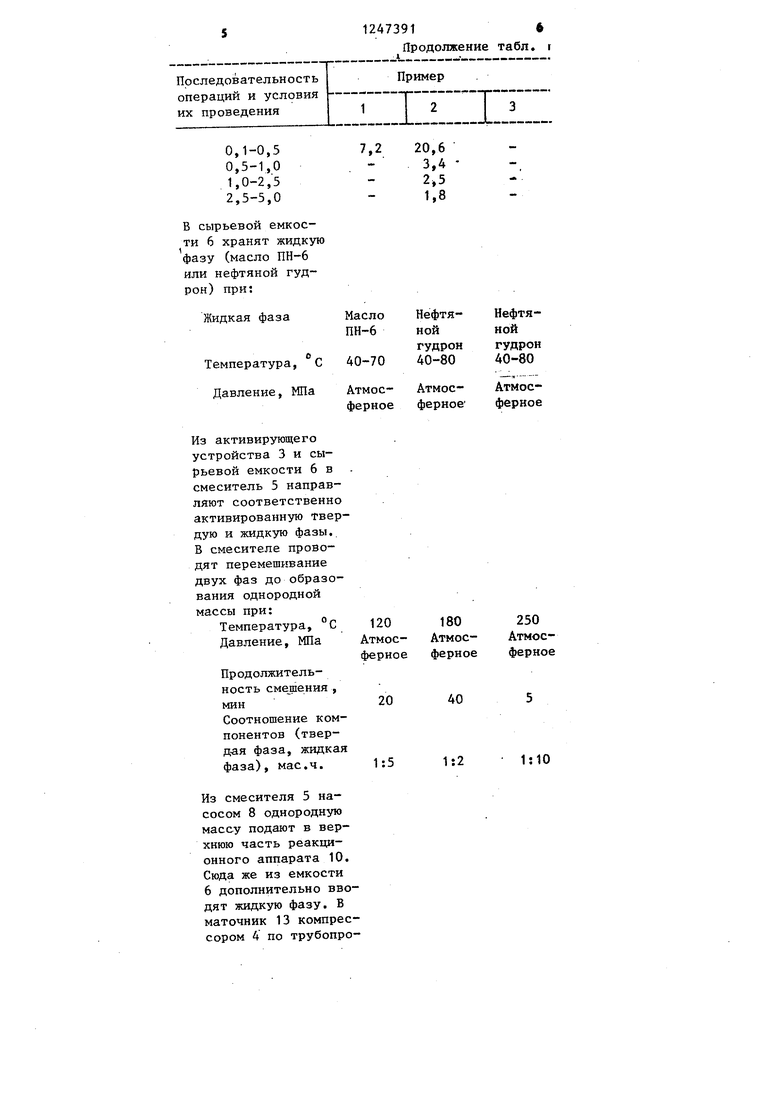

Из смесителя 5 насосом 8 однородную массу подают в верхнюю часть реакционного аппарата 10. Сюда же из емкости 6 дополнительно вводят жидкую фазу. В маточник 13 компрессором 4 по трубопро-

Продолжение табл. г

180

Атмосферное

250

Атмосферное

20

40

1:5

1:2

1:10

воду 12 подают сжатый воздух, а в тур- булйзирующее устройство 16 по трубопроводу 15 подают водяной пар из источника 14 пара. Условия работы реакционного аппарата:

Температура верха, С Температура низа.

Давление, JDIa

Расход воздуха, л/мин кг

Время пребывания реакционной массы в аппарате, мин

Количество дополнительновводимой жидкой фазы, мае.ч.

Из верхней части реакционного аппарата 10 парогазовую фазу через конденсатор-холодильник 22 направляют в газосепаратор 23, работающий при:

Давление, МПа Температура

верха, С Температура низа, С

2, Снизу реакционного аппарата 10 насосом 18 через теплообменник 19 откачивают готовый продукт со следующими характеристиками:

Глубина проникания иглы:

180

250 . ,103± 0,01

5

30

200

265

0,103+ ±0,01

15 60

230

280

0,103+ +0,01

30 120

0,101 0,102 30 35 35 40

Температура размягчения по кольцу и шару, С Растяжимость при , см Температура хрупкости, С Температура вспышки,с Сцепление с мрамором

Изменение температуры размягчения после прогрева, ° С

Индекс пенетраци Содержание водорастворимых соединений, мас.%

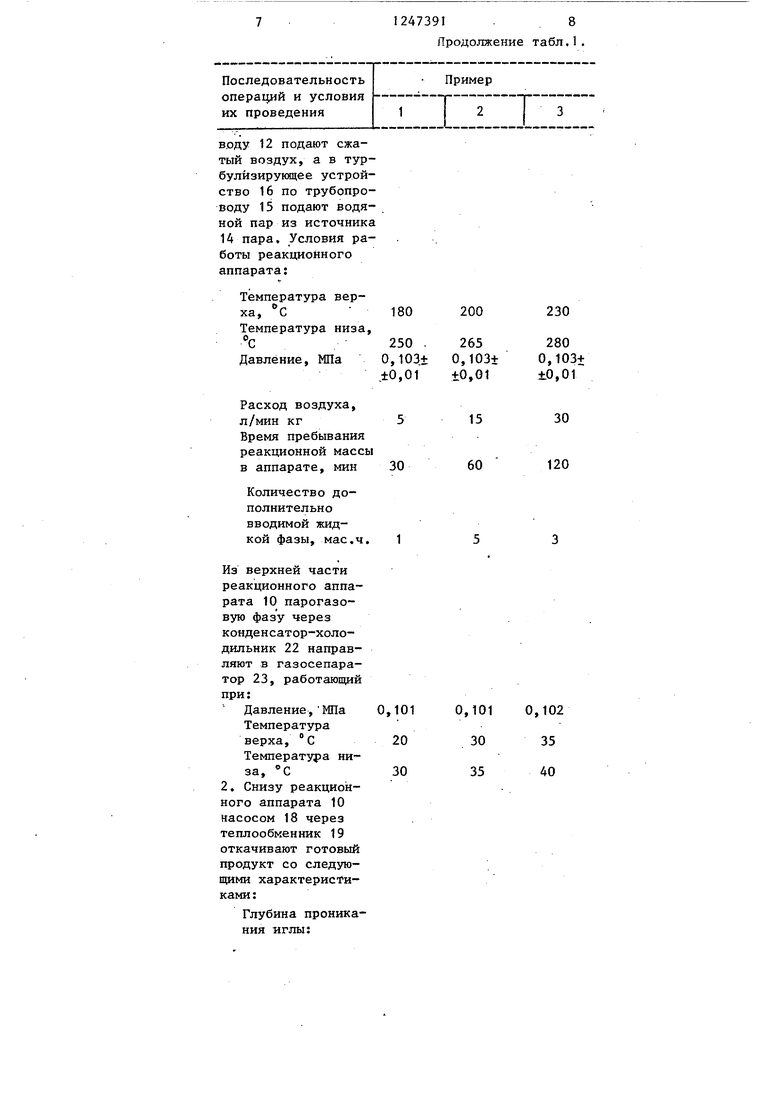

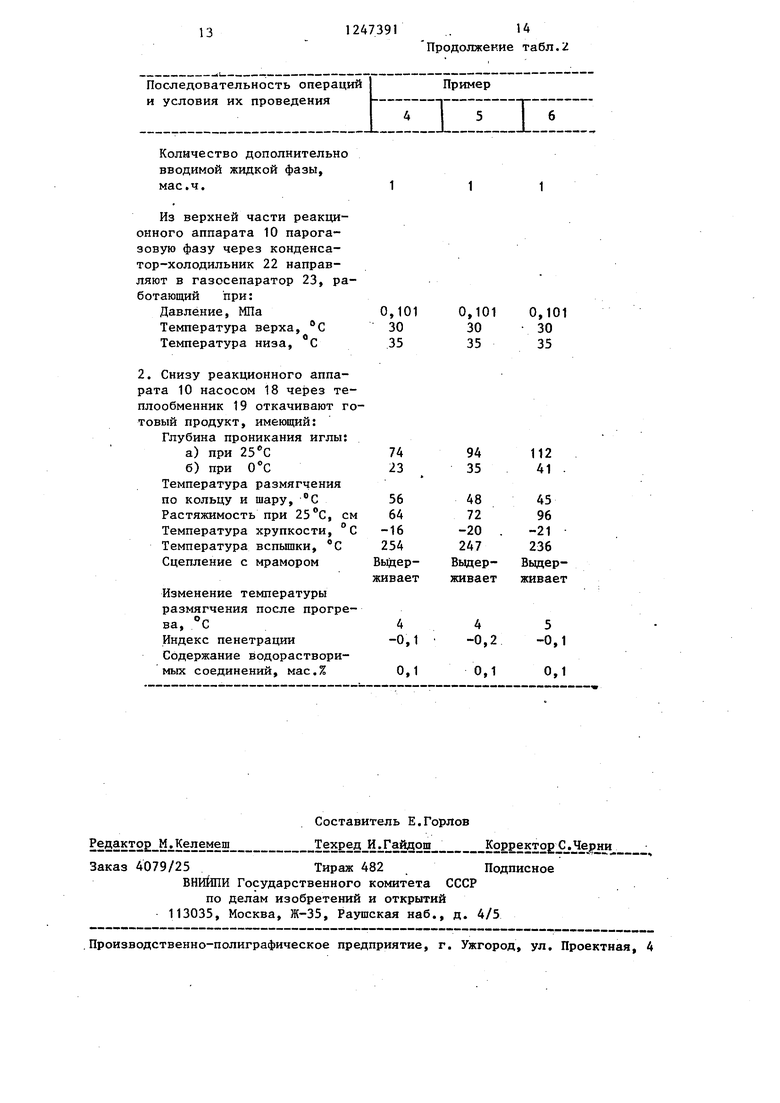

1. Твердую фазу (фосфогипс, доломит, известняк) хранят и дозируют бункером-дозатором 1 при;

Температура, °С

Давление, МПа

Размер твердой фазы, мм Твердая фаза

. Из бункера дозатора твердую фазу направляют в активирующее устройство - экструдер 3, в котором ее измельчают и активируют при:

Темйература, С Количество жидкости, подаваемой в активирующее устройство, мае.ч./мае.ч твердой фазы

46

76 -17 275

Вьодер- живает

46

-1-0,4-0,4

0,1

0,1

60

60

ео

0.05 0,05

0,05

Используемая жидкость Размер твердой фазы, мм Фракционный состав, %:

0-0,01

0,01-0,05

0,05-0,1

В сырьевой емкости 6 хрнят жидкую фазу - нефтяной гудрон при:

Жидкая фаза

Температура, С

Давление, МПа

Из активирующего устройства 3 и сырьевой емкости в смеситель 5 направляют активированную твердую и жидкую фазы, в смесителе проводят их перемешивание до образования однородной массы при:

Температура, °С : Давление, МПа

Продолжительность смешения, мин

Соотношение комнонентов (твердая фаза - жидкая фаза), мае,ч.

Из смесителя 5 насосом 8 однородную массу подают в верхнюю часть реакционного аппарата 10. Сюда из емкости 6 дополнительно

вводят жидкую фазу. В маточник 13 компрессором 12 по трубопроводу 12 подают сжатый воздух, а в турбули зирующее устройство 16 по трубопроводу 15 подают во- дяной пар из источника 14 пара. Условия работы: Температура верха, °С Температура низа, С Давление, МПа

Расход воздуха, л/мин к Время пребьтания реакционной массы в аппарате, мин

Продолжение табл. i

ефтяной гудрон 0-0,1 0-0,1

39,7 49,1 11,2

33,6

58,2

8,2

0-0,1

55,3 44,7

Нефтяной гудрон 40-70 40-80 Атмосферное

40-70

180 180 Атмосферное

180

20

20

20

1:16

1:16

1:16

200

250

,109± 0,01

15

200

250 1,109± +0,01

15

200

250

0,109+ ±0,01

15

60

60

60

Количество дополнительно вводимой жидкой фазы, мае.ч.

Из верхней части реакционного аппарата 10 парогазовую фазу через конденсатор-холодильник 22 направляют в газосепаратор 23, работающий при:

Давление, МПа

Температура верха, С

Температура низа, С

2. Снизу реакционного аппарата 10 насосом 18 через теплообменник 19 откачивают готовый продукт, имеющий:

Глубина проникания иглы:

а)при

б)при 0°С

Температура размягчения по кольцу и шару, С Растяжимость при 25°С, см Температура хрупкости, °С Температура вспышки, °С Сцепление с мрамором

Изменение температуры размягчения после прогрева, с

Индекс пенетрации Содержание водорастворимых соединений, мас.%

Составитель Е.Горлов Ре дакто М.Кел емешISSESS Jii..52SE SI2E. Чер ни

Заказ 4079/25Тираж 482Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

0,101 30 35

0,101 30 35

74 23

56

64

-16

254

ыдеривает

94 35

48 72

-20 . 247

Вьщер- живает

112 41 .

45

96

-21

236

Выдерживает

4 -0,2

0,1

5 -0,1

0,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для приготовления асфальтобетонных смесей | 1985 |

|

SU1599460A1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ КИСЛЫХ ГУДРОНОВ | 2014 |

|

RU2588124C2 |

| УСТАНОВКА НЕЙТРАЛИЗАЦИИ КИСЛЫХ ГУДРОНОВ | 2014 |

|

RU2588125C2 |

| УСТАНОВКА ДЛЯ УДАЛЕНИЯ СУЛЬФАТОВ И ТВЕРДЫХ ВЗВЕСЕЙ ИЗ ФОСФОРНОЙ КИСЛОТЫ | 2006 |

|

RU2339572C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2011 |

|

RU2499813C2 |

| ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА ПОДВОДНОГО АППАРАТА | 2013 |

|

RU2542166C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ БИТУМА | 2013 |

|

RU2562483C9 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| Способ получения битума | 1978 |

|

SU973589A1 |

| Способ получения низкосернистого нефтяного кокса | 2016 |

|

RU2639795C2 |

| Гун Р.Б | |||

| Нефтяные битумы | |||

| М.: Химия, 1974, с | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

| Там же, с | |||

| Регулятор давления для автоматических тормозов с сжатым воздухом | 1921 |

|

SU195A1 |

Авторы

Даты

1986-07-30—Публикация

1984-07-31—Подача