(54) СПОСОБ ПОЛУЧЕНИЯ БИТУМА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА ИЗ КИСЛОГО ГУДРОНА | 2008 |

|

RU2372376C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА ИЗ КИСЛОГО ГУДРОНА | 2007 |

|

RU2327729C1 |

| Способ получения битумного вяжущего | 1990 |

|

SU1736996A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА ИЗ КИСЛОГО ГУДРОНА | 2008 |

|

RU2372377C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА ИЗ КИСЛОГО ГУДРОНА | 2007 |

|

RU2330057C1 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛОГО ГУДРОНА | 2005 |

|

RU2289605C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ИЗ КИСЛОГО ГУДРОНА | 2005 |

|

RU2294952C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ИЗ КИСЛОГО ГУДРОНА | 2005 |

|

RU2289604C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМНОГО ВЯЖУЩЕГО ИЗ КИСЛОГО ГУДРОНА | 2005 |

|

RU2275408C1 |

| Способ получения битумов | 1977 |

|

SU721457A1 |

Изобретение относится к способам получения битумов с использованием процессов окисления и может быть использовано в нефтехимической промьвиленности.

Известен способ получения битума с использованием прямогонного гудрона и кислых отходов нефтепереработки, В качестве сырья используют смесь, состоящую из 45-70% кислого и 3055% нефтяного гудронов. Процесс окисления проводят в течение 8 ч. В результате получают высокоплавкий битум, который используется как мягчите ль резины 1,

Недостатками указанного способа являются длительность и периодичность процесса, коррозия аппаратуры.

Наиболее близким к предлагаемому является способ получения битума путем смешения кислых отходов нефтепереработки с нагретыми до 200-300 С высококипящими нефтепродуктами, например прямогонным гудроном. Исходные реагенты смешивают в количестве, обеспечивающем отношение органической массы смеси к серной кислоте, содержащейся в отходах 20:125. Реакционную смесь затем выдерживают в течение 1-5 мин. Образовавшуюся при

этом газобитумную пену разрушают в испарителе путем .свободного увеличения объемареакционной смеси в 10-20 раз по отношению к объему прямогонного гудрона С2,

Однако, получающийся при этом битум не обладает высоким качеством. Креме того, процессу свойственна повышенная степень коррозийности, слож10ность в технологии.

Цель изобретения - повышение качестна битума и упрощение процесса.

Поставленная цель достигается тем, что согласно способу получения би15тума путем смешения кислых отходов нефтепереработки с нагретыми высококипящими нефтепродуктами, введения в реакционную смесь инертного газа температурой 2-600 0, удельным,расхо20,5-100 л/мин кг, разрушения газобитумной пены введением в него холодного орошения и контактирования пены с твердой инертной поверхностью, имеющей 125-450с, проведения

25 процесса при разнице температур реакционной массы и полученных при отстое реакционной массы жидких продуктов и последующего отделения , газообразных и низкокипящих фракций

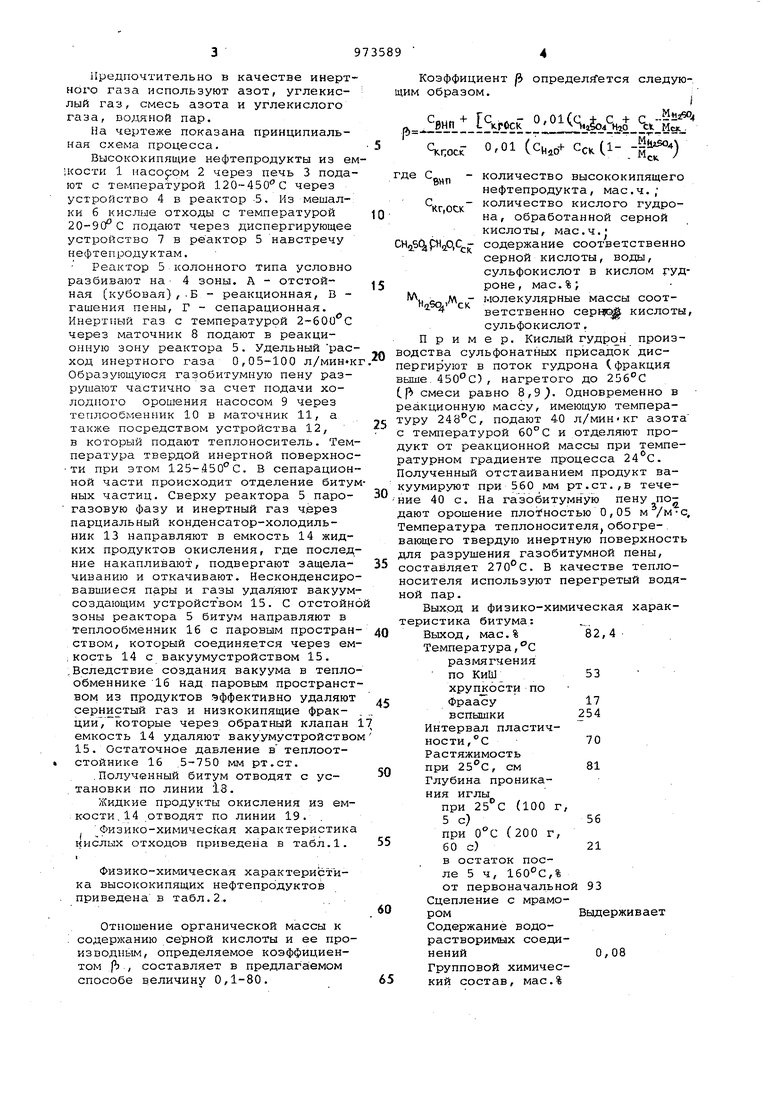

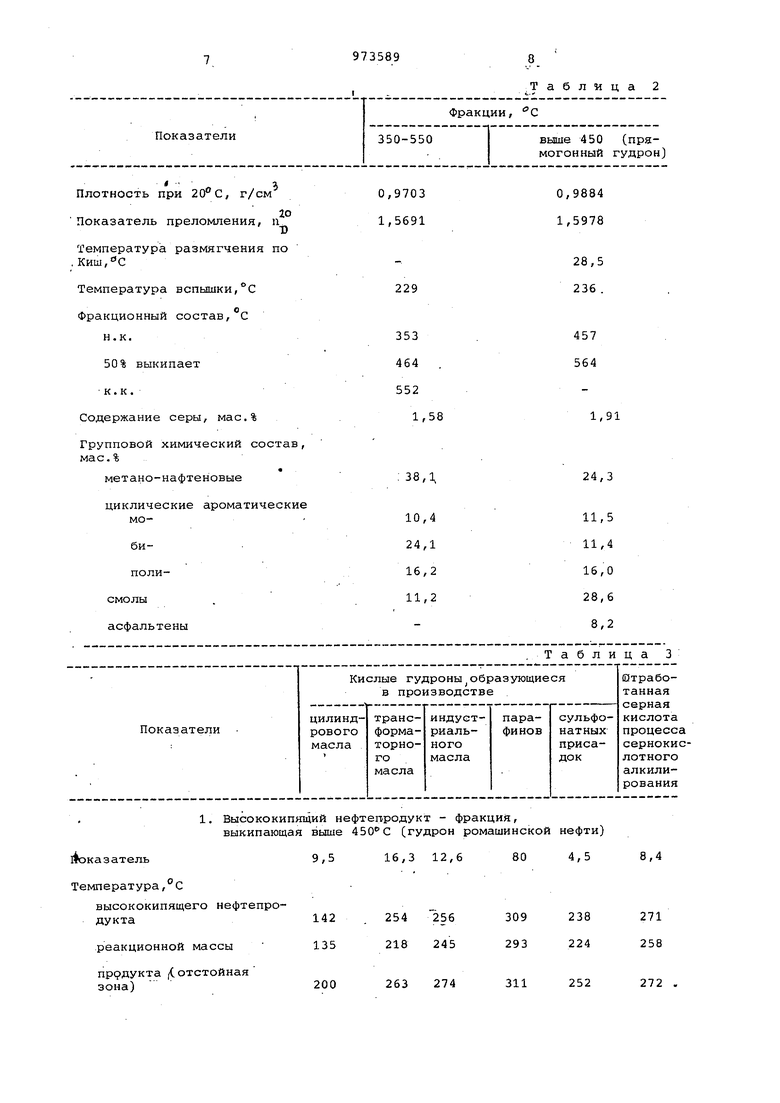

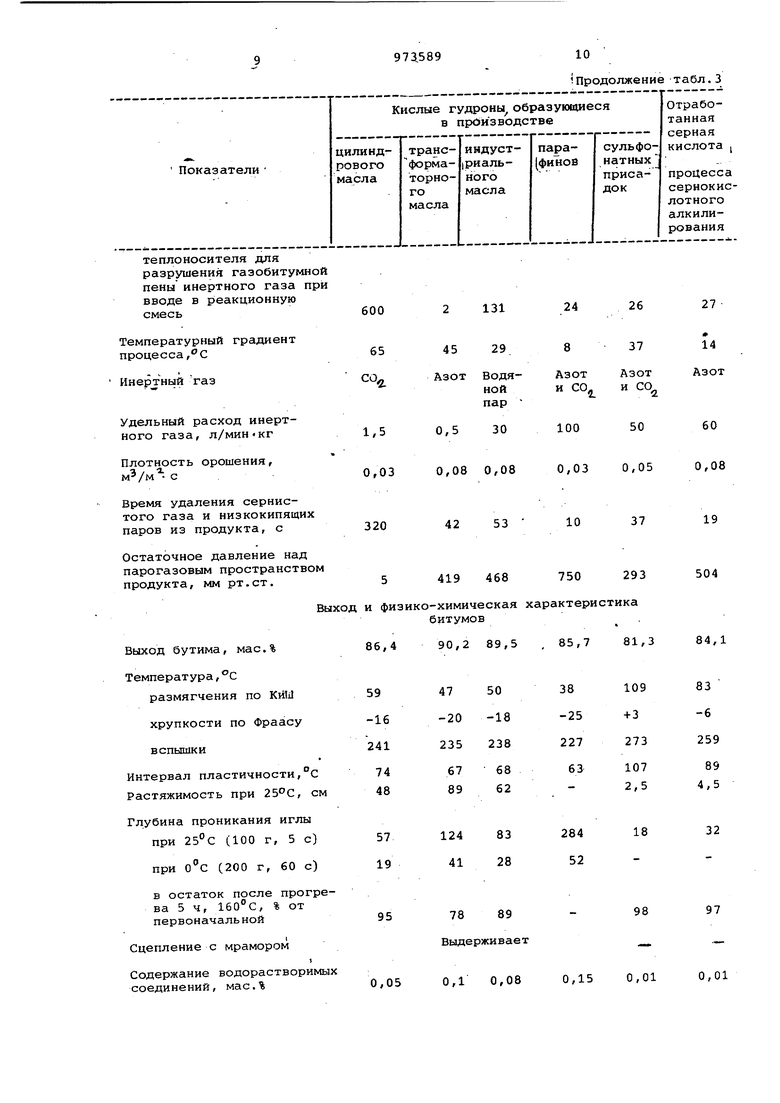

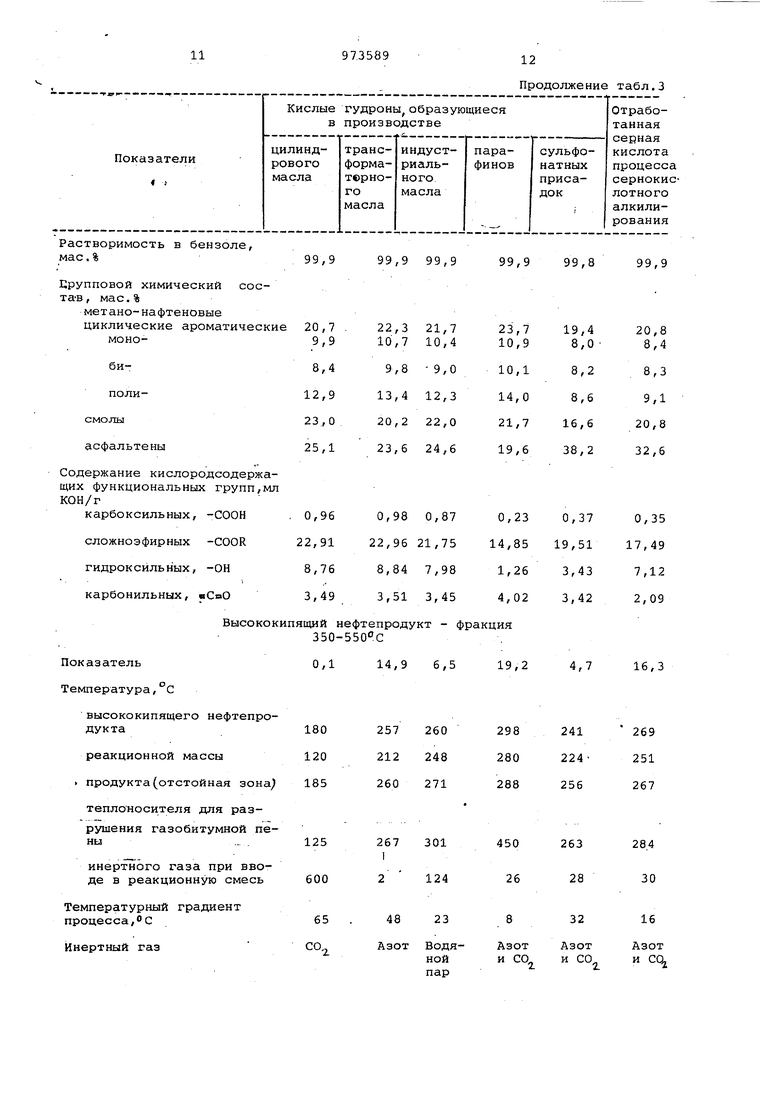

3G от жидких продуктов под вакуумом. Предпочтительно в качестве инерт ного газа используют азот, углекислый газ, смесь азота и углекислого газа, водяной пар. На чертеже показана принципиальная схема процесса. Высококипящие нефтепродукты из е 1кости 1 насором 2 через печь 3 пода ют с температурой 120-450 С через устройство 4 в реактор -5. Из мешалки б кислые отходы с температурой 20-90°С подают через диспергирующее устройство 7 в реактор 5 навстречу нефтепродуктам. Реактор 5 колонного типа условно разбивают на 4 зоны. А - отстойная (кубовая),.Б - реакционная, В гашения пены, Г - сепарационная. Инертный газ с температурой 2-600с через маточник 8 подают в реакционную зону реактора 5. Удельный рас ход инертного газа 0,05-100 л/мин Образующуюся газобитумную пену разрушают частично за счет подачи холодного орошения насосом 9 через теплообменник 10 в маточник 11, а также посредством устройства 12, в который подают теплоноситель. Тем пература твердой инертной поверхнос ти при этом 125-450 С. В сепарацион ной части происходит отделение биту ных частиц. Сверху реактора 5 парогазовую фазу и инертный газ через парциальный конденсатор-холодильник 13 направляют в емкость 14 жидких продуктов окисления, где послед ние накапливают, подвергают защелачиванию и откачивают. Несконденсиро вавшиеся пары и газы удаляют вакуум создающим устройством 15. С отстойн зоны реактора 5 битум направляют в теплообменник 16 с паровым простран ством, который соединяется через ем ;кость 14 с вакуумустройством 15. .Вследствие создания вакуума в тепло обменнике 16 над паровым пространс вом из продуктов 5ффективно удаляю сернистый газ и низкокипящие фракции, которые через обратный клапан емкость 14 удаляют вакуумустройств 15. Остаточное давление в теплоотстойнике 16 .5-750 мм рт.ст. .Полученный битум отводят с установки по линии Is. Жидкие продукты окисления из ем кости. 14 отводят по линии 19.. Физико-химическая характеристик кислых отходов приведена в табл.1. I Физико-химическая характеристика высококипящих нефтепродуктов . приведена в табл.2.. . . , Отношение органической массы к . содержанию серной кислоты и ее про изводньм, определяемое коэффициентом Р) , составляет в предлага;емом способе величину 0,1-80. Коэффициент р определяГется следуюобразом.; .. Скг;ос.- о01 ССИао+ й) С„„„ - количество высококипящего нефтепродукта, мае.ч.; количество кислого гудрона, обработанной серной кислоты, мас.ч. SQ(PH,JP, содержание соответственно серной кислоты, воды, сульфокислот в кислом гудроне , мае.% f молекулярные массы соотH eo iWcKветственно серчс кислоты, сульфокислот. Пример. Кислый гудрон произства сульфонатных присадок дисгируют в поток гудрона С фракция е.450°С), нагретого до 256°С смеси равно 8,9. Одновременно в акционную массу, имеющую темперару 248С, подают 40 л/мин «кг азота температурой 60°С и отделяют прокт от реакционной массы при темпетурном градиенте процесса 24 С. лученный отстаиванием продукт ваумируют при 560 мм рт.ст.,в течее 40 с. На газобитумную пену по0,05 м /м-с. ют орошение плотностью мпература теплоносителя обогреющего твердую инертную поверхность я разрушения газобитумной пены, ставляет . В качестве теплосителя используют перегретый водяй пар. Выход и физико-химическая харакристика битума: Выход, мае.% Температура,С размягчения по КиШ хрупкости по Фраасу вспышки Интервал пластичности, С Растяжимость при 25с, см Глубина проникания иглы при 25с (100 г, 5 с) при (200 г, 60 с) в остаток после 5 ч, 160С,% от первоначальной 93 Сцепление с мрамоВыдерживаетром Содержание водорастворимых соединенийГрупповой химический состав, мас.%

метано-нафтеновые

циклические

ароматические

монобиполисмолы

асфальтены . Содержание кислородсодержащих фу|цИОНс1ЛЬНЫХ

групп, мл КОН/г карбоксильных -СООН

сложноэфирHHX,-COGR

Плотность при 20 С,

г/см

Вязкость при по вискозиметру с отверстиями диаметром 5 мм по ГОСТ 11503-65, с

Компонентный состав кислых отходов, мае. %

серная кислота

вода

органическая масс

Групповой химический состав органической массы, мас.%

смолисто-масляные 48,7

смолисто-асфальтовые

сложные кислые эфирн О,2 карбоновые кислоты сульфокислоты

из них растворимые в воде

нефтяной фракции 0-350 С

гидроксильных , -он 9,3 карбонильных, -С-О 2,4

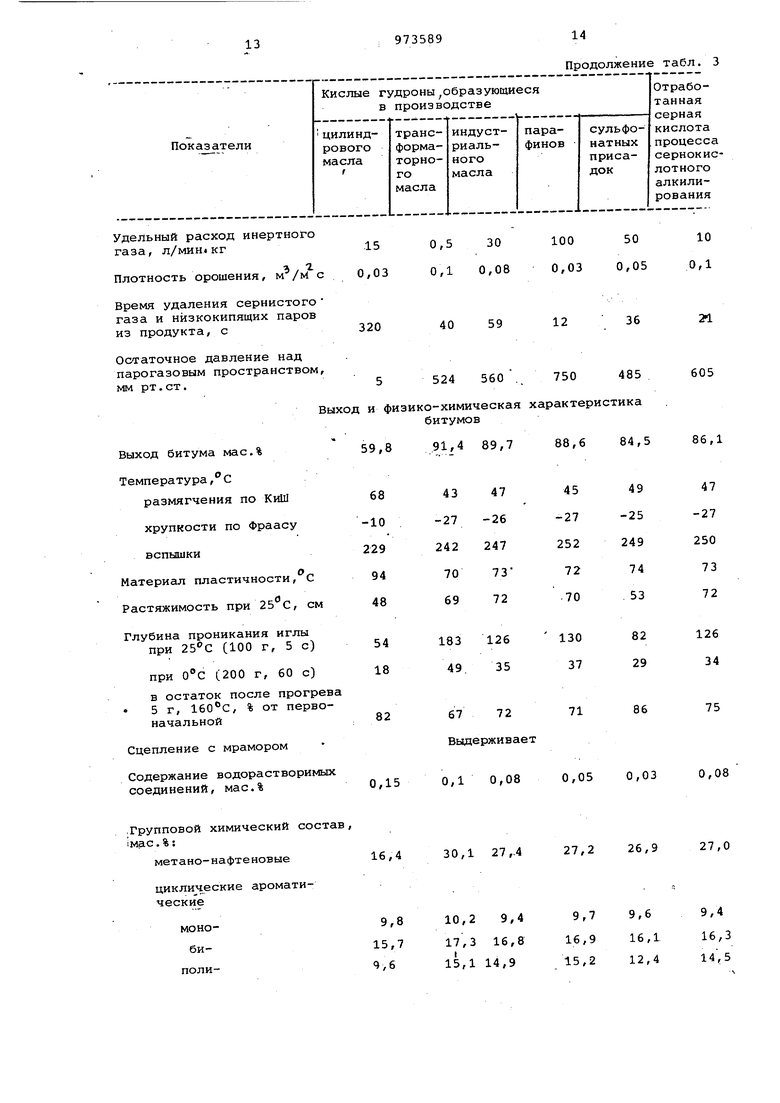

5 в табл.3 представлены условия прведения способа с использованием различного вида сырья, а также данные по качеству полученных битумов. Коррозии верхней части реактора 10 и другого оборудования по линии парогазовой фазы не наблюдается ввиду разбавления фазы инертным газом.

Таким образом, предлагаемый спосо 15 обеспечивает получение качественных дорожных и строительных битумов.

iT а б л и ц а 1

1,6614 1,3134 1,6963 1,2983

1,7271

583

16

1625

12

62,0 53,1 45,4 33,0

39,5

Фракционный состав, С н.к.

50% выкипает к. к. Содержание серы, мас.%

Групповой химический состав, мас.%

метано-нафтеновые циклические ароматические

выкипающая выше гудрон ромашинской нефти)

9,5

казатель

Температура, С

высококипящего нефтепродукта142

реакционной массы

пр9ДУКта отстойная зона)

Таблица 2

457 564

1,91

24,3

8,4

804,5

12,6

256

309238

271

293224

245 258

311252

274

1 Продолжение табл.3 Азо 0,03 0,0 320 42 5 419 и физико-хими битум 90,2 95 78 Выде 0,05 0,1 Водянойпар 0,08 0,03 0,05 53 10 37 468 750 293 ская характеристика 89,5 , 85,7 81,3 89 вает ,08 0,15 0,01

Удельный расход инертного газа, л/мин кг

а 1

Плотность орошения, м /м с

Время удаления сернистого газа и нйзкокипящих паров из продукта, с

Остаточное давление над парогазовым пространством, мм рт.ст.

Выход битума мас,%

Температура, С

размягчения по КиШ

хрупкости по Фраасу

вспышки

Материал пластичности, С Растяжимость при 25 С, см

Глубина проникания иглы при 25°С (100 г, 5 с)

при (200 г, 60 с)

в остаток после прогрев 5 Г| , % от первоначальной

Сцепление с мрамором

Содержание водорастворимых соединений, мас.%

,Групповой химический состав, 1мас.%:

метано-нафтеновые

циклические ароматические

монобиполиПродолжение табл. 3

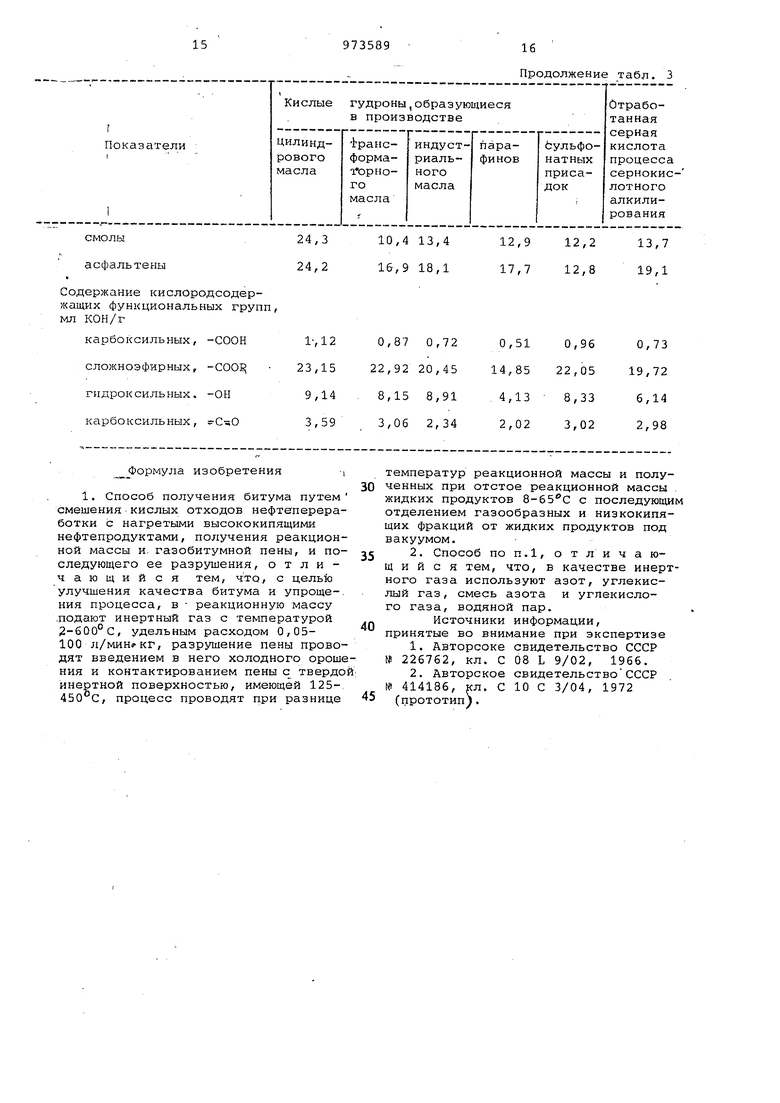

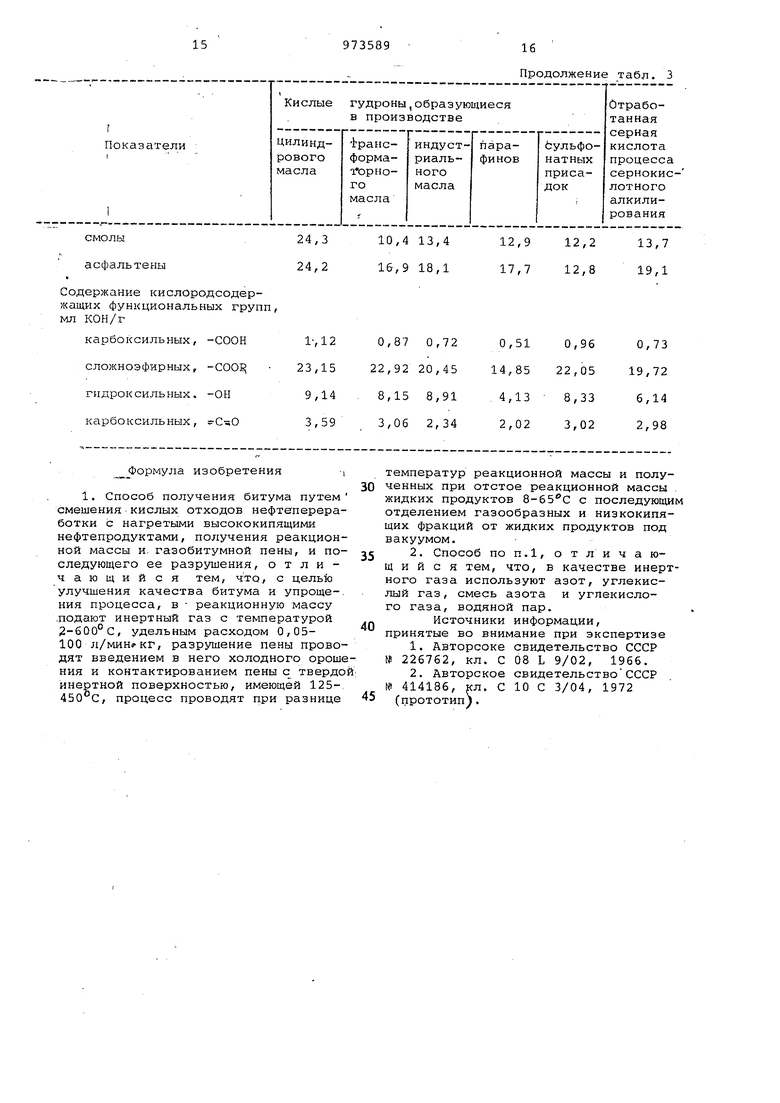

Содержание кислородсодержащих функциональных групп, мл КОН/г Формула изобретения 1. Способ получения битума путем смешения кислых отходов нефтепереработки с нагретыми высококипящими нефтепродуктами, получения реакционной массы и. газобитумной пены, и последующего ее разрушения, отличающийся тем, что, с цельно улучшения качества битума и упрощения процесса, в - реакционную массу .подают инертный газ с температурой 2-600°С, удельным расходом 0,05100 л/мин кг, разрушение пены проводят введением в него холодного орош ния и контактированием пены с твердо инертной поверхностью, имеющей 125450°С, процесс проводят при разнице

Продолжение табл. 3 температур реакционной массы и полученных при отстое реакционной массы жидких продуктов 8-б5С с последующим отделением газообразных и низкокипящих фракций от жидких продуктов под вакуумом. 2. Способ по П.1, о т ли ч а ющ и и с я тем, что, в качестве инертного газа используют азот, углекислый газ, смесь азота и углекислого газа, водяной пар. Источники информации, принятые во внимание при экспертизе 1.Авторсоке свидетельство СССР № 226762, кл. С 08 L 9/02, 1966. 2.Авторское свидетельство СССР № 414186, кл. С 10 С 3/04, 1972 (прототип.

Авторы

Даты

1982-11-15—Публикация

1978-07-24—Подача