-

Изобретение относится к обработке металлов давлением и может быть применено в машиностроении, в авиастроении и двигателестроении для изготовления профильных деталей силового набора из листовых заготовок.

Цель изобретения - расширение технологических возможностей номенклатуры путем изготовления деталей постоянной кривизны, близкой по форме к

замкнутой.

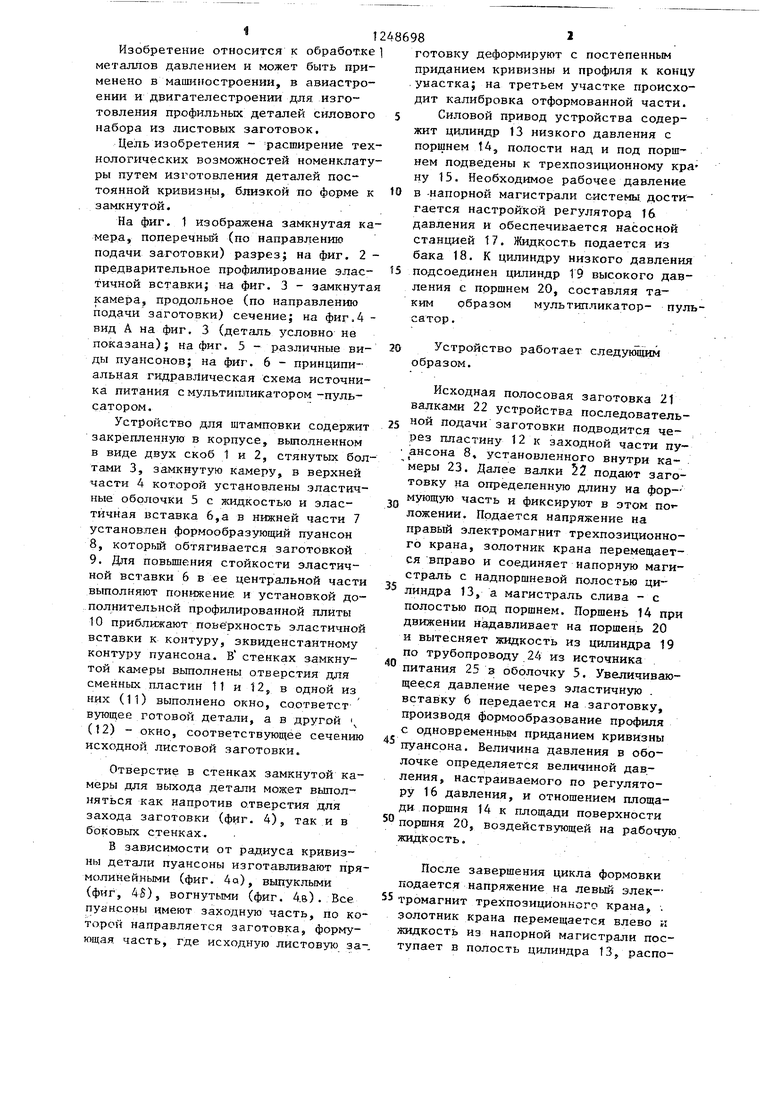

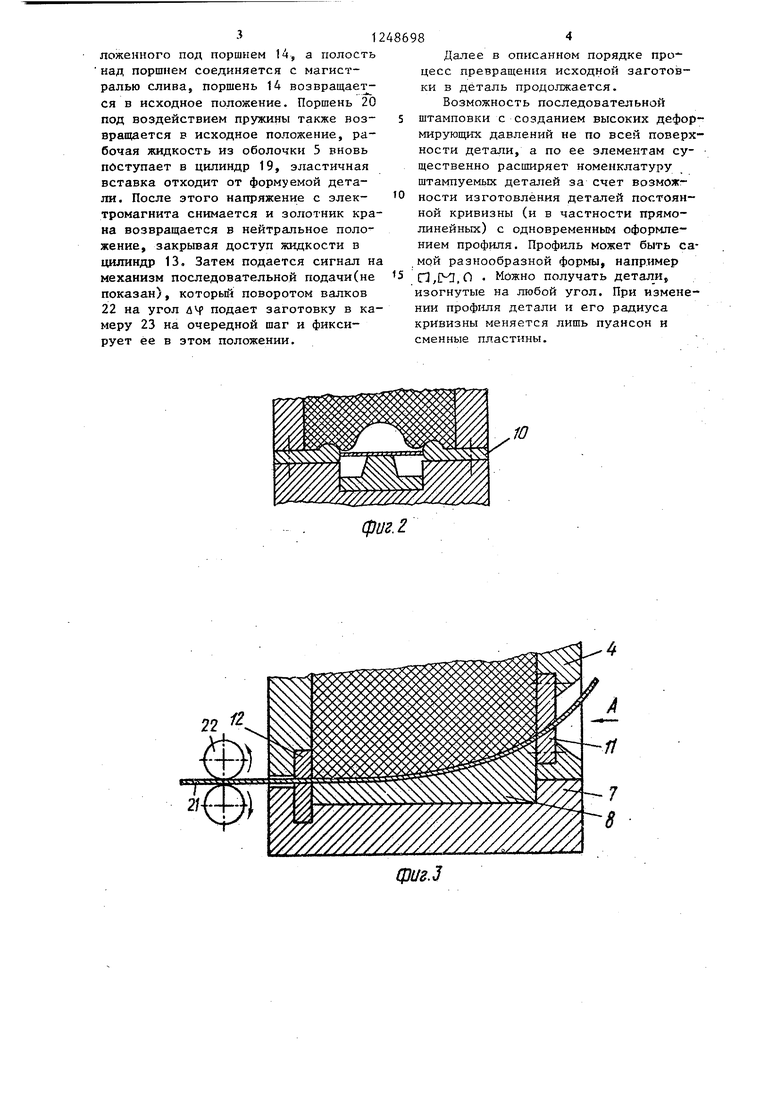

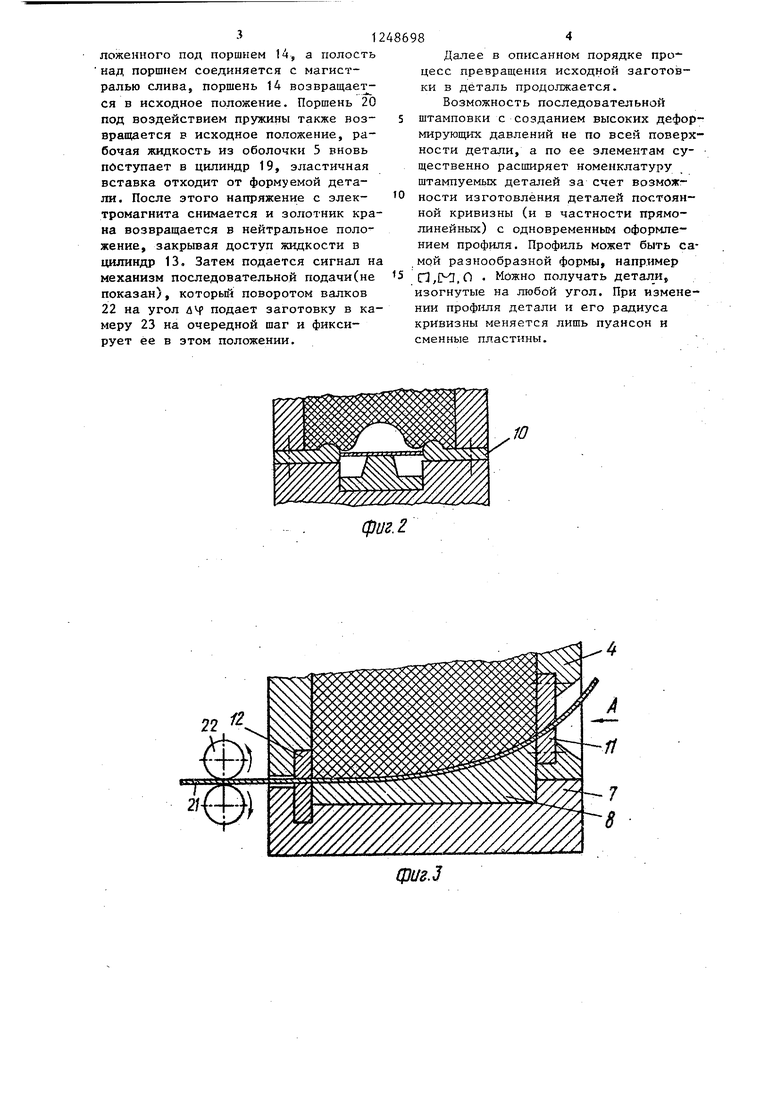

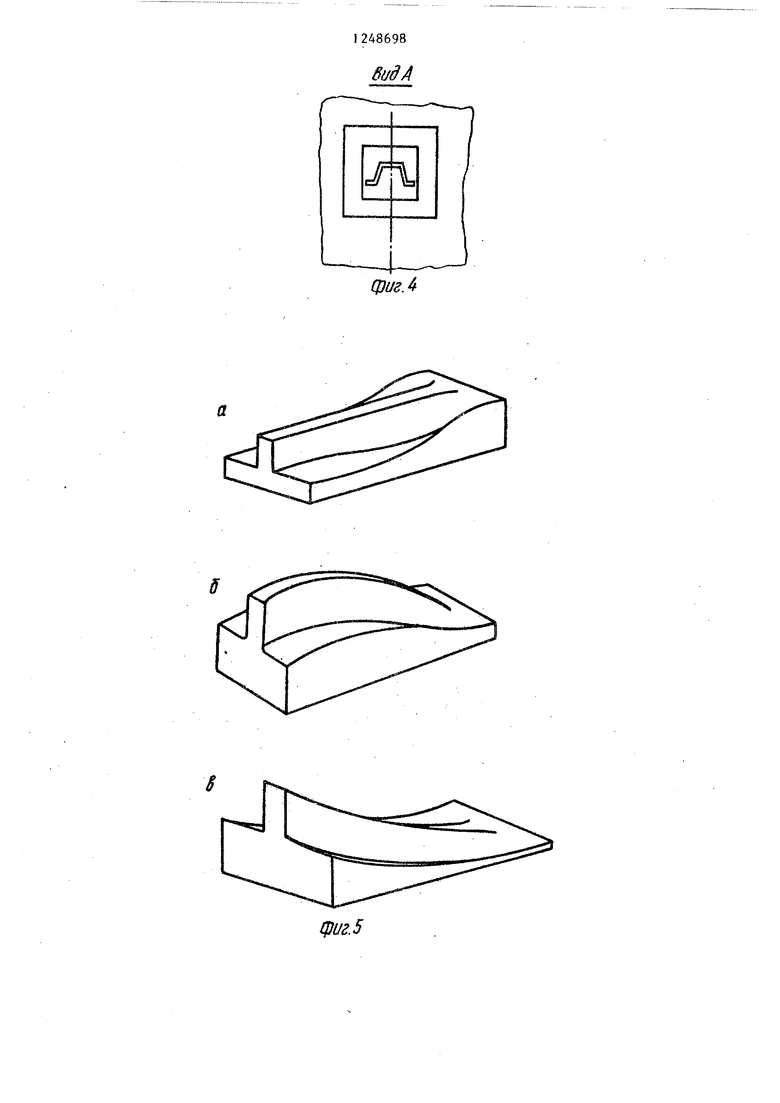

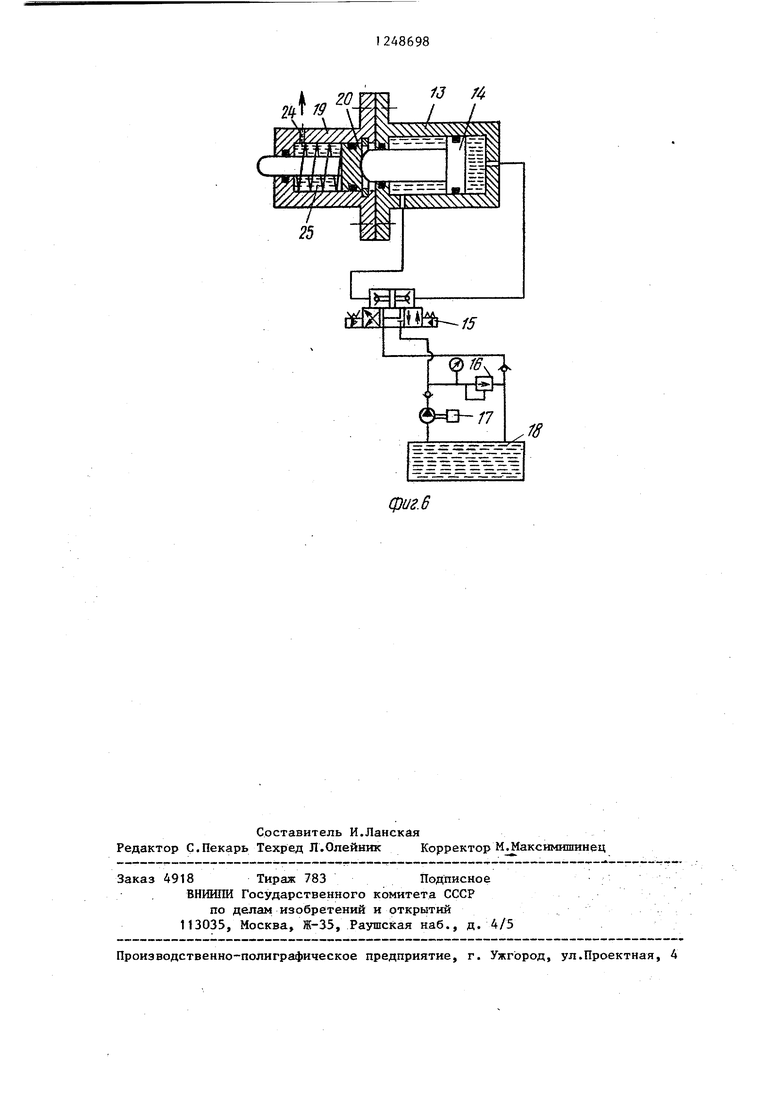

На фиг. 1 изображена замкнутая камера, поперечный (по направлению подачи заготовки) разрез; на фиг. 2 - предварительное профилирование эластичной вставки; на фиг. 3 - замкнута камера, продольное (по направлению подачи заготовки) сечение; на фиг.4 - вид А на фиг. 3 (детгить словно не показана); на фиг, 5 - различные ви ды пуансонов; на фиг. 6 - принципиальная гидравлическая схема источника питания с мультипликатором -пульсатором.

Устройство для штамповки содержит закрепленную в корпусе, вьтолненном в виде двух скоб 1 и 2, стянутых болтами 3, замкнутую камеру, в верхней части 4 которой установлены эластичные оболочки 5 с жидкостью и эластичная вставка 6,а в нижней части 7 установлен формообразующий пуансон

8,который обтягивается заготовкой

9.Для повьшения стойкости эластичной вставки 6 в ее центральной части выполняют понижение и установкой дополнительной профилированной плиты 10 приближают пове ркность эластичной вставки к контуру, эквиденстантному контуру пуансона. В стенках замкнутой камеры вьтолнены отверстия для сменных пластин 11 и 12, в одной из них (11) выполнено окно, со.ответст- вующее готовой детали, а в другой (12) - окно, соответствующее сечению исходнор1 листовой заготовки.

Отверстие в стенках замкнутой камеры для выхода детали может выполняться как напротив отверстия для захода заготовки (фиг. 4), так и в боковых стенках.

В зависимости от радиуса кривизны детали пуансоны изготавливают прямолинейными (фиг. 4а), выпуклыми (фиг, 45), вогнутыми (фиг. 4.б).,Все пуансоны имеют заходную часть, по которой направляется заготовка, формующая часть, где исходную листовую за

готовку деформируют с постепенным приданием кривизны и профиля к концу унастка; на третьем участке происходит калибровка отформованной части.

Силовой привод устройства содержит цилиндр 13 низкого давления с поршнем 14j полости над и под поршнем подведены к трехпозиционному кра ну 15. Необходимое рабочее давление

в -напорной магистрали с-ястемы достигается настройкой регулятора 16 давления и обеспечивается насосной станцией 17. Жидкость подается из бака 18. К цилиндру низкого давления

подсоединен цилиндр 19 высокого давления с поршнем 20, составляя таким образом мультипликатор- пульсатор .

30

Устройство работает следуюпцм образом.

Исходная полосовая заготовка 21 валками 22 устройства последовательной подачи заготовки подводится через пластину 12 к заходной части пуансона 8, установленного внутри ка- меры 23. Далее валки 52 подают заготовку на определенную длину на формующую часть и фиксируют в этом ложении. Подается напряжение на правьй электромагнит трехпозиционно- го крана, золотник крана перемещается вправо и соединяет напорную магистраль с надпоршневой полостью цилиндра 13, а магистраль слива - с полостью под поршнем. Поршень 14 при движении надавливает на поршень 20 и вытесняет жидкость из цилиндра 19 по трубопроводу 24 из источника питания 25 з оболочку 5. Увеличивающееся давление через эластичную . вставку 6 передается на заготовку, производя формообразование профиля с одновременным приданием кривизны пуансона. Величина давления в оболочке определяется величиной давения. Настраиваемого по регулятору 16 давления, и отношением площаи поршня 14 к площади поверхности поршня 20, воздействующей на рабочую идкость.

После завершения цикла формовки подается напряжение на левый элек-- тромагнит трехпозиционного крана, . золотник крана перемещается влево и жидкость из напорной магистрали поступает в полость цилиндра 13, распо

ложенного под поршнем 14, а полость над поршнем соединяется с магистралью слива, поршень 14 возвращается в исходное положение. Поршень 20 под воздействием пружины также воз- вращается в исходное положение, рабочая жидкость из оболочки 5 вновь поступает в цилиндр 19, эластичная вставка отходит от формуемой детали. После этого напряжение с элек- тромагнита снимается и золотник крана возвращается в нейтральное поло женив, закрьгоая доступ жидкости в цилиндр 13, Затем подается сигнал н механизм последовательной подачи(не показан), которьй поворотом валков 22 на угол ДЧ подает заготовку в камеру 23 на очередной шаг и фиксирует ее в зтом положении.

Далее в описанном порядке про- цесс превращения исходной заготовки в деталь продолжается.

Возможность последовательной штамповки с созданием высоких деформирующих давлений не по всей поверхности детали, а по ее элементам существенно расширяет номенклатуру штампуемых деталей за счет возможности изготовления деталей постоянной кривизны (ив частности прямолинейных) с одновременным оформлением профиля. Профиль может быть самой разнообразной формы, например П,Х1,0 . Можно получать детал и, изогнутые на любой угол. При изменении ПРОФШ1Я детали и его радиуса кривизны меняется лишь пуансон и сменные пластины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| Устройство для ввода пермутационных кассет в стенки скважины | 1987 |

|

SU1548341A1 |

| ГОРНОПРОХОДЧЕСКАЯ МАШИНА С ГИДРОМЕХАНИЧЕСКИМ РАБОЧИМ ОРГАНОМ | 1995 |

|

RU2100598C1 |

| Гидравлический пресс | 2019 |

|

RU2733234C1 |

| Устройство для управления гидрав-личЕСКиМ пРЕССОМ | 1979 |

|

SU821207A1 |

| Гидравлический пресс | 2019 |

|

RU2731468C1 |

| Ручное устройство для сборки | 1986 |

|

SU1324741A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1999 |

|

RU2206456C2 |

| Пневмоэлектрогидравлический следящий позиционный привод подачи инструмента | 1974 |

|

SU488450A1 |

| Устройство для гидромеханического формообразования изделий | 1989 |

|

SU1639863A1 |

фиг.Е

22

фиг.З

фиг л

фиг. 5

id /

фиг. 6

| Горбунов М.Н | |||

| Текнология заго- товительно-штамповочных работ в производстве самолетов М..: Машиностроение, 1981, с | |||

| Способ прикрепления барашков к рогулькам мокрых ватеров | 1922 |

|

SU174A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1986-08-07—Публикация

1985-01-11—Подача