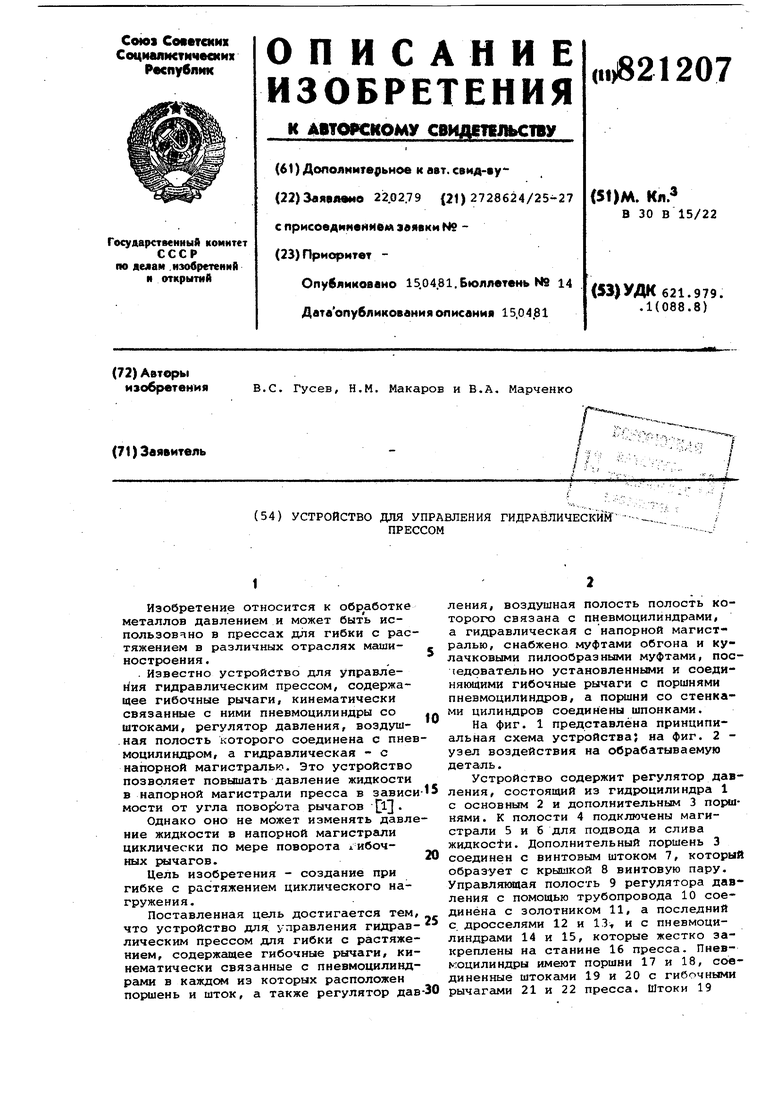

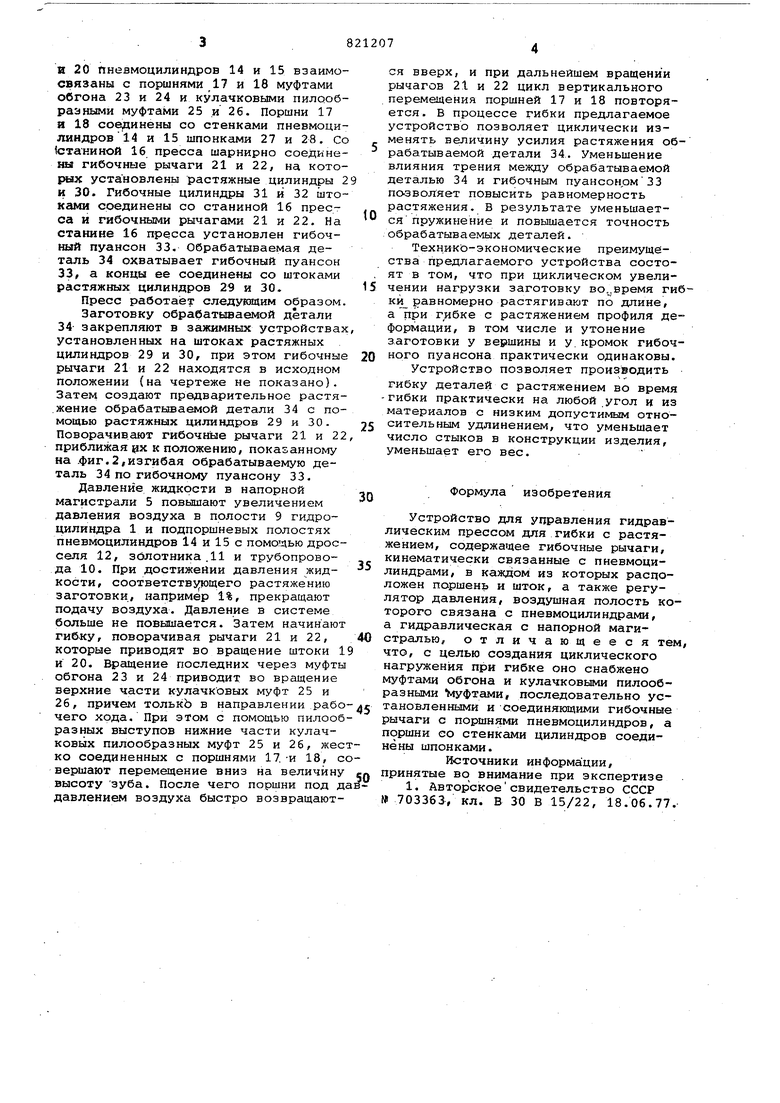

Изобретение относится к обр аботке металлов давлением и может быть использовпно в прессах для гибки с растяжением в различных отраслях машиностроения. . Известно устройство для управлеfiHH гидравлическим прессом, содержащее гибочные рычаги, кинематически связанные с ними пневмоцилиндры со штоками, регулятор давления, воздушная полость которого соединена с пнев моцилиндром, а гидравлическая - с напорной магистралью. Это устройство позволяет повышать давление жидкости в напорной магистрали пресса в зависи мости от угла поворота рычагов 1. Однако оно не может изменять давле ние жидкости в напорной магистрали циклически по мере поворота ибочных рычагов. Цель изобретения - создание при гибке с растяжением циклического нагружения. Поставленная цель достигается тем что устройство для управления гидрав лическим прессом для гибки с растяже нием, содержащее гибочные рычаги, ки нематически связанные с пневмоцилинд рами в каждом из которых расположен поршень и шток, а также регулятор да ления, воздушная полость полость которого связана с пневмоцилиндрами, а гидравлическая с напорной магистралью, снабжено муфтами обгона и кулачковыми пилообразными муфтами, последовательно установленными и соединяющими гибочные рычаги с поршнями пневмоцилиндров, а поршни со стенками цилиндров соединены шпонками. На фиг. 1 представлена принципиальная схема устройства; на фиг. 2 узел воздействия на обрабатываемую деталь. Устройство содержит регулятор давления, состоящий из гидроцилиндра 1 с основным 2 и дополнительным 3 поршнями. К полости 4 подключены магистрали 5 и 6 для подвода и слива жидкос и. Дополнительный поршень 3 соединен с винтовым штоком 7, который образует с крышкой 8 винтовую пару. Управляющая полость 9 регулятора давления с помощью трубопровода 10 соединена с золотником 11, а последний с дросселями 12 и 13ч и с пневмоцилиндрами 14 и 15, которые жестко закреплены на станине 16 пресса. Пневкоцилиндры имеют поршни 17 и 18, соединенные штоками 19 и 20 с гибочными рычагами 21 и 22 пресса. Штоки 19

Я 20 Пневмоцилиндров 14 и 15 взаимосвязаны с поршнями 17 и 18 муфтами обгона 23 и 24 и кулачковыми пилообразными муфтами 25 и 26. Поршни 17 и 18 соединены со стенками пневмоцилиндров 14 и 15 шпонками 27 и 28. Со 1станиной 16 пресса шарнирно соединены гибочные рычаги 21. тл 22, на которых установлены растяжные цилиндры 2 и 30. Гибочные цилиндры 31 и 32 штоками соединены со станиной 16 пресса и гибочными рычагами 21 и 22. На станине 16 пресса установлен гибочный пуансон 33. Обрабатываемая деталь 34 охватывает гибочный пуансон 33, а концы ее соединены со штоками растяжных цилиндров 29 и 30.

Пресс работает следующим образом.

Заготовку обрабатываемой детали 34 закрепляют в зажимных устройствах установленных на штоках растяжных цилиндров 29 и 30, при этом гибочные рычаги 21 и 22 находятся в исходном положении (на чертеже не показано). Затем создают предварительное растя.жение обрабатываемой детали 34 с помощью растяжных цилиндров 29 и 30. Поворачивают гибочные рычаги 21 и 22 приближая ух к положению, показанному на .фиг.2,изгибая обрабатываемую деталь 34 по гибочному пуансону 33.

Давление жидкости в напорной магистрали 5 повышают увеличением давления воздуха в полости 9 гидроцилиндра 1 и подпоршневых полостях Пневмоцилиндров 14 и 15 с помощью дросселя 12, зйлотника.11 и трубопровода 10. При достижении давления жидкости, соответствующего растяжению заготовки., например 1%, прекращают подачу воздуха. Давление в системе больше не повышается. Затем начинают гиб.ку, поворачивая рычаги 21 и 22, которые приводят во вращение штоки 1 и 20. Вращение последних через муфты обгона 23 и 24 приводит во вращение верхние части кулачковых муфт 25 и 26, причем толькЪ в направлении рабочего хода. При этом с помощью пилообразных выступов нижние части кулачковых пилообразных муфт 25 и 26, жес ко соединенных с поршнями 17 -и 18, с вершают перемещение вниз на величину высоту зуба. После чего поршни под д давлением воздуха быстро возвращаются вверх, и при дальнейшем вращении рычагов 21 и 22 цикл вертикального перемещения поршней 17 и 18 повторяется . В процессе гибки предлагаемое устройство позволяет циклически изменять величину усилия растяжения обрабатываемой детали 34. Уменьшение влияния трения между обрабатываемой деталью 34 и гибочным пуансоном33 позволяет повысить равномерность растяжения. В результате уменьшается пружинение и повышается точность обрабатываемых деталей.

Технико-экономические преимущества предлагаемого устройства состоят в том, что при циклическом увеличении нагрузки заготовку во,,время гикй равномерно растягивают по длине, а при гибке с растяжением профиля деформации, в том числе и утонение заготовки у вершины и у.кромок гибочного пуансона практически одинаковы.

Устройство позволяет производить гибку деталей с растяжением во время -гибки практически на любой угол и из материалов с низким допустимым относительным удлинением, что уменьшает число стыков в конструкции изделия, уменьшает его вес.

Формула изобретения

Устройство для управления гидравлическим прессом для гибки с растяжением, содержащее гибочные рычаги, кинематически связанные с пневмоцилиндрами, в каждом из которых расположен поршень и шток, а также регулятор давления, воздушная полость которого связана с пневмоцилиндрами, а гидравлическая с напорной магистралью, отличающееся те что, с целью создания циклического нагруженйя при гибке оно снабжено муфтами обгона и кулачковыми пилообразными Муфтами, последовательно установленными и соединяющими гибочные рычаги с поршнями Пневмоцилиндров, а псэршни со стенками цилиндров соединены шпонками.

источники информа;ции, принятые во внимание при экспертизе

1. Авторскоесвидетельство СССР № 703363, кл. В 30 В 15/22, 18.06.77

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для управления гидропрессомдля гибКи C РАСТяжЕНиЕМ | 1979 |

|

SU814781A1 |

| Система управления гидравлическим прессом для гибки с растяжением | 1980 |

|

SU863425A1 |

| Система управления гидравлическим прессом для гибки с растяжением | 1980 |

|

SU893583A1 |

| Устройство для управления гидравлическим прессом | 1977 |

|

SU703363A1 |

| Пресс для гибки с растяжением | 1978 |

|

SU795625A1 |

| Пресс для гибки заготовок с растяжением | 1982 |

|

SU1107927A1 |

| Обтяжной пресс | 1975 |

|

SU841999A1 |

| Устройство для управления гидравлическим прессом с поворотными гибочными рычагами | 1980 |

|

SU941202A1 |

| Устройство для контроля деформаций растяжения профильных деталей | 1971 |

|

SU472250A1 |

| Станок для гибки профилей с растяжением | 1976 |

|

SU724243A1 |

Авторы

Даты

1981-04-15—Публикация

1979-02-22—Подача