I

Изобретение относится к химическим соединениям класса полиуретанов, которые могут использоваться в качестве клеев.

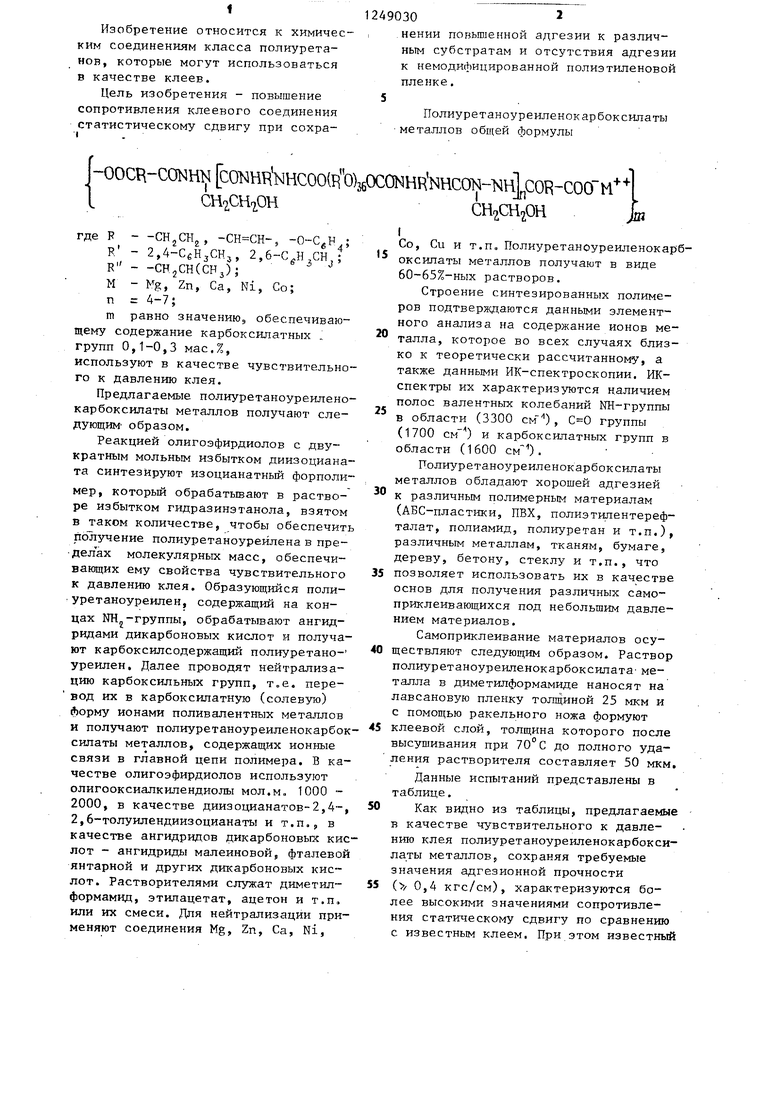

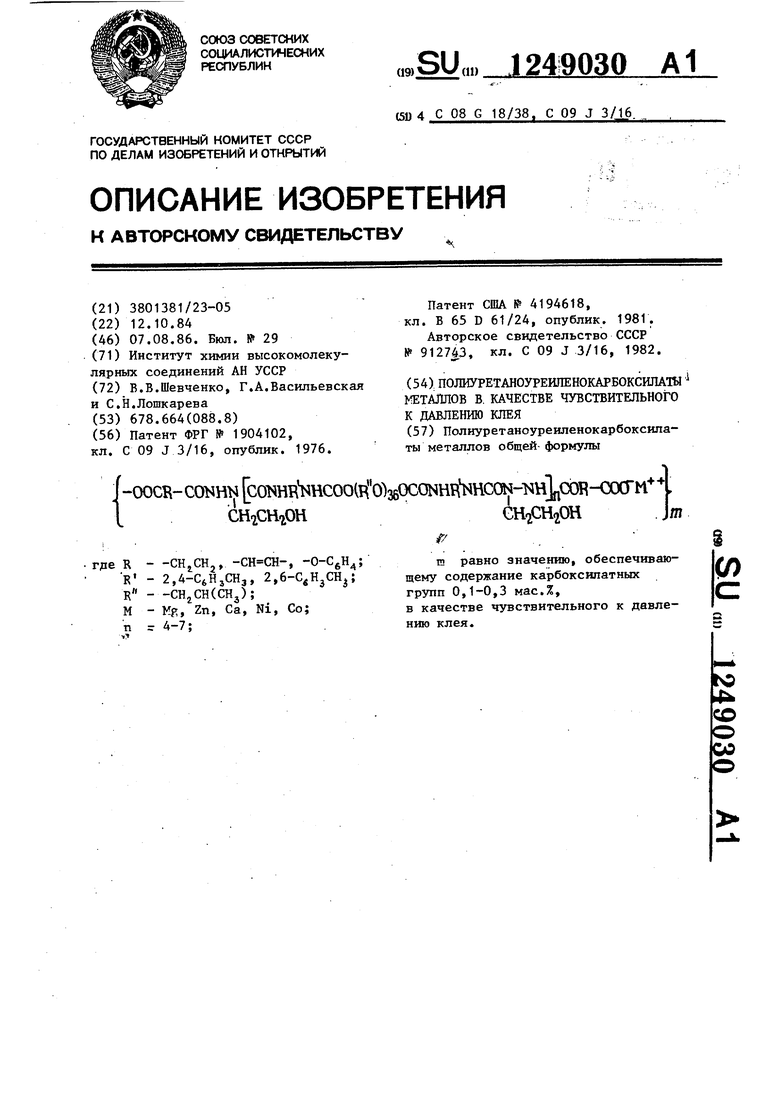

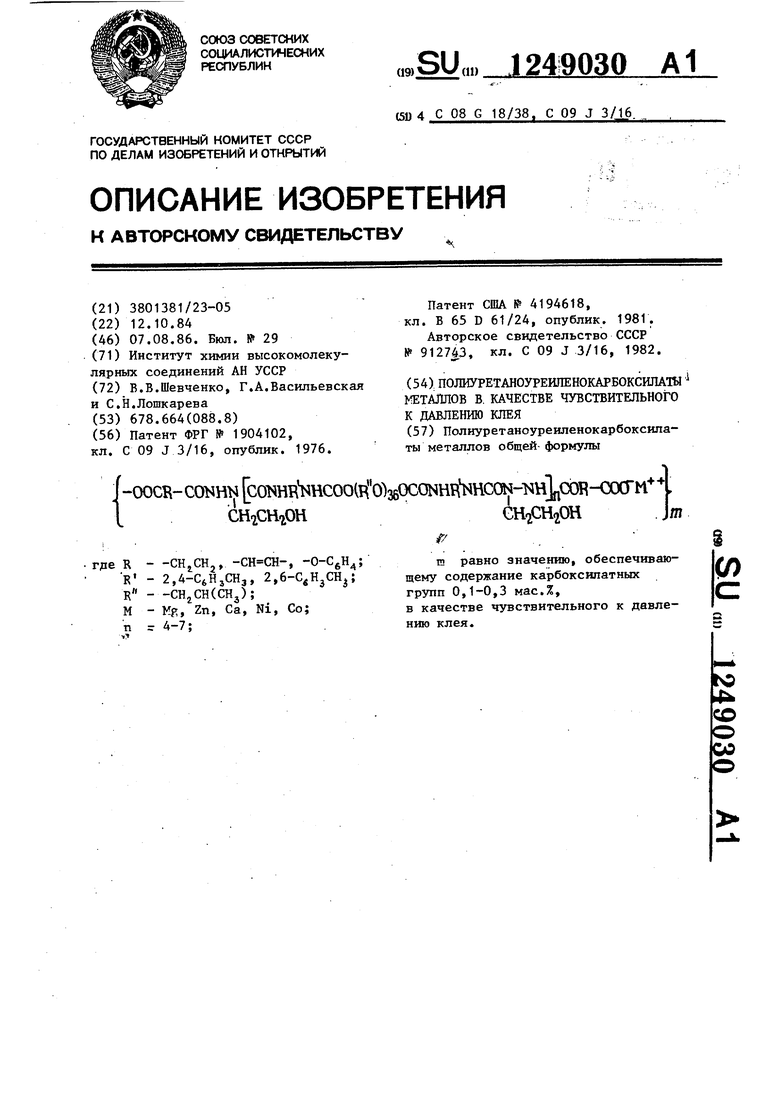

Цель изобретения - повышение сопротивления клеевого соединения статистическому сдвигу при сохра-OOCR-CCfNHN cO R NHCOO(FfO)360CCiNHR NHCO -NHl,COR-COO H

v-viСН2СНг,ОН

СНг,Ш20Н

где R CHjCHj, , ;

Р. - 2,4-СйНзСНз, 2, СН ;

R CHjCHCCHj);

М - Fg, Zn, Са, Ni, Со;

п 4-7;

m равно значению,, обеспечивающему содержание карбоксилатных , групп 0,1-0,3 мас,%,

используют в качестве чувствительного к давлению клея.

Предлагаемые полиуретаноуреилено- карбоксилаты металлов получают следующим образом.

Реакцией олигоэфирдиолов с двукратным мольным избытком диизоциана- та синтезируют изоцианатный форполимер, который обрабатьшают в растворе избытком гидразинэтанола, взятом в таком количестве, чтобы обеспечить получение полиуретаноурейлена в пре- дел ах молекулярных масс, обеспечивающих ему свойства чувствительного к давлению клея. Образующийся поли- уретаноуреилен, содержащий на концах NH,j-группы, обрабатывают ангидридами дикарбоновых кислот и получают карбоксилсодержащий полиуретано- уреилен. Далее проводят нейтрализацию карбоксильных групп, т.е. перевод их в карбоксилатную (солевую) форму ионами поливалентных металлов и получают полиуретаноуреиленокарбок силаты металлов, содержащих ионные связи в главной цепи полимера. В качестве олигоэфирдиолов используют олигооксиалкилендиолы мол.м,, 1000 - 2000, в качестве диизоцианатов-2,42,6-толуилендиизоцианаты и т.п., в качестве ангидридов дикарбоновых кислот - ангидриды малеиновой, фталевой янтарной и других дикарбоновых кислот. Растворителями служат диметил- формамид, этилацетат, ацетон и т.п. или их смеси. Для нейтрализации применяют соединения Mg, Zn, Са, Ni,

1249030

.нении повышенной адгезии к различным субстратам и отсутствия адгезии к немодифицированной полиэтиленовой пленке. 5

Полиуретаноуреиленокарбоксштаты металлов общей формулы

H

v-viHСНг,Ш20Н

Jm

Со, Си и т.п. Полиуретаноуреиленокарбоксилаты металлов получают в виде 60 65%-ных растворов.

Строение синтезированных полимеров подтверждаются данными элементного анализа на содержание ионов металла, которое во всех случаях близко к теоретически рассчитанному, а также данными ИК-спектроскопии. ИК- спектры их характеризуются наличием полос валентных колебаний NH-группы в области (3300 ) , группы (1700 см) и карбоксилатных групп в области (1600 см).

Полиуретаноуреиленокарбоксилаты металлов обладают хорошей адгезией к различным полимерным материалам (АБС-пластики, ПВХ, полиэтилентереф- талат, полиамид, полиуретан и т.п.), различным металлам, тканям, бумаге, дереву, бетону, стеклу и т.п., что

позволяет использовать их в качестве основ для получения различных самоприклеивающихся под небольшим давлением материалов.

Самоприклеивание материалов осуществляют следующим образом. Раствор полиуретаноуреиленокарбоксилата- металла в диметилформамиде наносят на лавсановую пленку толщиной 25 мкм и с помощью ракельного ножа формуют

клеевой слой, толщина которого после высушивания при 70°С до полного удаления растворителя составляет 50 мкм.

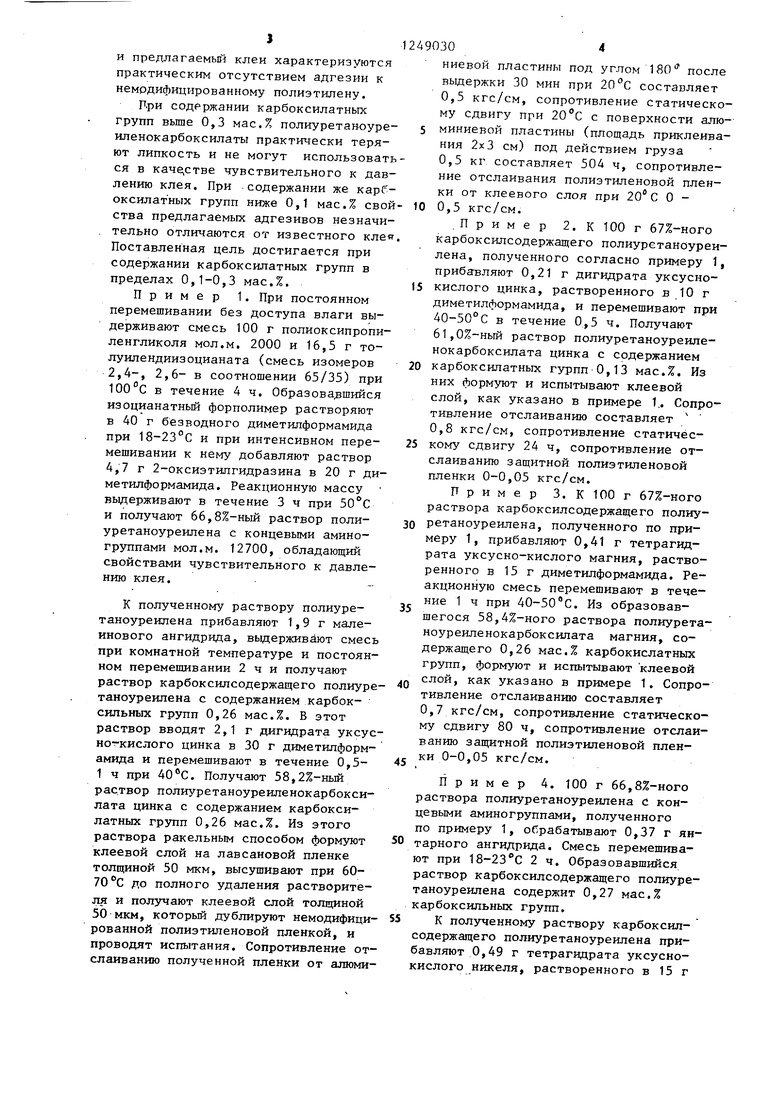

Данные испытаний представлены в таблице.

Как видно из таблицы, предлагаемые в качестве чувствительного к давлению клея полиуретаноуреиленокарбокси- латы металлов, сохраняя требуемые значения адгезионной прочности

(/ 0,4 кгс/см), характеризуются более высокими значениями сопротивления статическому сдвигу по сравнению с известным клеем. При этом известный

и предлагаемьпЧ клеи характеризуются практическим отсутствием адгезии к немодифицированному полиэтилену,

Р.ри содержании карбоксилатных групп выше 0,3 мас.% полиуретаноуре иленскарбоксилаты практически теряют липкость и не могут использоват ся в чувствительного к давлению клея. При содержании же карС оксилат ных групп ниже 0,1 мас.% сво ства предлагаемых адгезивов незначительно отличаются от известного кле Поставленная цель достигается при содержании карбоксилатных групп в пределах 0,1-0,3 мае.%.

Пример 1. При постоянном перемешивании без доступа влаги выдерживают смесь 100 г полиоксипропи- ленгликоля мол.м. 2000 и 16,5 г то- луилендиизоцианата (смесь изомеров 2,4-, 2,6- в соотношении 65/35) при в течение 4 ч. Образовавшийся изоцианатный форполимер растворяют в 40 г безводного диметилформамида при 18-23°С и при интенсивном перемешивании к нему добавляют раствор 4,7 г 2-оксиэтилгидразина в 20 г диметилформамида. Реакционную массу выдерживают в течение 3 ч при 50 С и получают 66,8%-ный раствор поли- уретаноуреилена с концевыми аминогруппами мол.м. 12700, обладающий свойствами чувствительного к давлению клея.

К полученному раствору полиуре- таноуреилена прибавляют 1,9 г мале- инового ангидрида, вьщерживают смесь при комнатной температуре и постоянном перемешивании 2 ч и получают раствор карбоксилсодержащего полиуре таноуреилена с содержанием карбоксильных групп 0,26 мас.%. В этот раствор вводят 2,1 г дигидрата уксус но- кислого цинка в 30 г диметилформамида и перемешивают в течение 0,5- 1 ч при . Получают 58,2%-ный раствор полиуретаноуреипенокарбокси- лата цинка с содержанием карбоксилатных групп 0,26 мас.%. Из этого раствора ракельным способом формуют клеевой слой на лавсановой пленке толщиной 50 мкм, высушивают при 60- 70 с до полного удаления растворителя и ползгчают клеевой слой толщиной 50 мкм, которьш дублируют немодифицированной полиэтиленовой пленкой, и проводят испытания. Сопротивление отслаиванию полученной пленки от апюми2490304

ниевой пластины под углом 180 после вьщержки 30 мин при составляет 0,5 кгс/см, сопротивление статическому сдвигу при 20 с с поверхности алю- 5 миниевой пластины (площадь приклеивания 2x3 см) под действием груза 0,5 кг составляет 504 ч, сопротивление отслаивания полиэтиленовой пленки от клеевого слоя при О - 10 0,5 кгс/см.

.Пример 2. К 100 г 67%-ного карбоксилсодержащего полиуретаноуреи- лена, полученного согласно примеру 1, прибавляют 0,21 г дигидрата уксусно- 15 кислого цинка, растворенного в 10 г диметилформамида, и перемешивают при 40-50°С в течение 0,5 ч. Получают 61,0%-ный раствор полиуретаноуреиле- нокарбоксилата цинка с содержанием 20 карбоксилатных гурпп 0,13 мас.%. Из них формуют и испытывают клеевой слой, как указано в примере 1.. Сопротивление отслаиванию составляет 0,8 кгс/см, сопротивление статичёс- 25 кому сдвигу 24 ч, сопротивление отслаиванию защитной полиэтиленовой пленки 0-0,05 кгс/см.

Пример 3. КЮОг 67%-ного раствора карбоксилсодержащего полиу- 30 ретаноуреилена, полученного по примеру 1, прибавляют 0,41 г тетрагид- рата уксусно-кислого магния, растворенного в 15 г диметилформамида. Реакционную смесь перемешивают в течение 1 ч при 40-50 с. Из образовавшегося 58,4%-ного раствора полиурета- ноуреиленокарбоксилата магния, содержащего 0,26 мас.% карбокислатных групп, формуют и испытывают клеевой слой, как указано в примере 1. Сопротивление отслаиванию составляет 0,7 кгс/см, сопротивление статическому сдвигу 80 ч, сопротивление отслаиванию защитной полиэтиленовой плен- j ки 0-0,05 кгс/см.

Пример 4. 100 г 66,8%-ного раствора полиуретаноуреилена с кон- цевь1ми аминогруппами, полученного по примеру 1, обрабатывают 0,37 г ян50 тарного ангидрида. Смесь перемешивают при 18-23 с 2 ч. Образовавшийся раствор карбоксилсодержащего полиуретаноуреилена содержит 0,27 мас.% карбоксильных групп.

55 К полученному раствору карбоксилсодержащего полиуретаноуреилена прибавляют 0,49 г тетрагидрата уксуснокислого никеля, растворенного в 15 г

35

S

диметилформамида,и перемешивают в течение 40 мин при , Образовавшийся 58%-ный раствор полиуретаноуре илеиокарбоксилата никеля содержит 0,27 мае.% карбоксилатных групп. Из полученного раствора формуют клеевой слой и испытывают как указано в примере 1, Сопротивление отслаиванию 0,5 кгс/см, сопротивление статическому сдвигу 600 ч, сопротивление отслаиванию полиэтиленовой пленки 0-0,05 кгс/см.

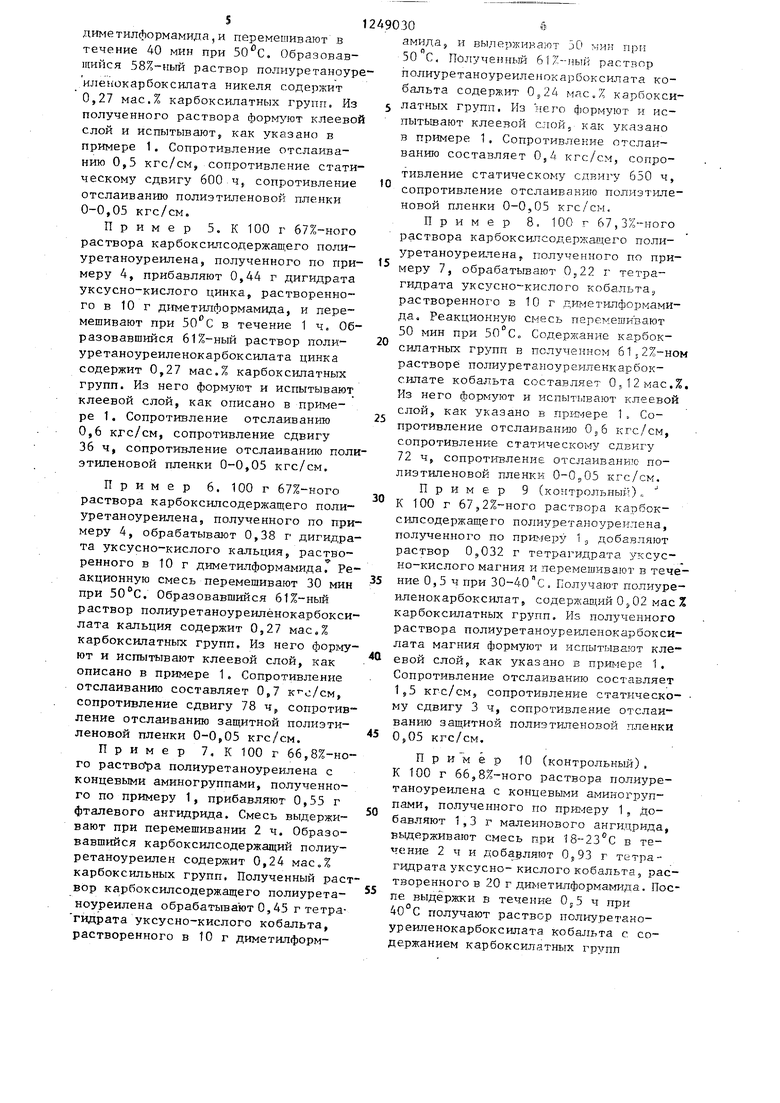

Пример 5. КЮОг 67%-ного раствора карбоксилсодержащего поли- уретаноуреилена, полученного по примеру 4, прибавляют 0,44 г дигидрата уксусно-кислого цинка, растворенного в 10 г диметилформамида, и перемешивают при в течение 1 ч. Образовавшийся 61%-ный раствор поли- уретаноуреиленокарбоксилата цинка содержит 0,27 мас.% карбоксилатных групп. Из него формуют и испытывают клеевой слой, как описано в примере 1. Сопротивление отслаиванию 0,6 кгс/см, сопротивление сдвигу 36 ч, сопротивление отслаиванию полэтиленовой пленки 0-0,05 кгс/см.

Пример 6. 100 г 67%-ного раствора карбоксилсодержащего поли уретаноуреилена, полученного по примеру 4, обрабатывают 0,38 г дигидрата уксусно-кислого кальция, растворенного в 10 г диметилформамида. Реакционную смесь перемешивают 30 мин при . Образовавшийся 61%-ный раствор полиуретаноуреилёнокарбокси лата кальция содержит 0,27 мас,% карбоксилатных групп. Из него фор;му ют и испытывают клеевой слой, как описано в примере 1. Сопротивление отслаиванию составляет 0,7 , сопротивление сдвигу 78 ч сопротив ление отслаиванию защитной полиэтиленовой пленки 0-0,05 кгс/см.

Пример 7, КЮОг 66,8%-но го pacTBotia полиуретаноуреилена с концевыми аминогруппами, полученного по примеру 1, прибавляют 0,55 г фталевого ангидрида. Смесь выдерживают при перемешивании 2 ч. Образовавшийся карбоксилсодержащий полиу- ретаноуреилен содержит 0,24 мас.% карбоксильных групп. Полученный расвор карбоксилсодержащего полиурета- ноуреилена обрабатывают 0,45 гтетра гидрата уксусно-кислого кобальта, растворенного в 10 г диметилформ

амида,, и вылерживают 50 мин npii 50 С. Пйлученный 61А-нь Й раствор полиуретаноуреиленокарборссилата кобальта содержит Oj 24 мае, 7, карбоксилатных групп. Из него формуют и ис- пытьюают клеевой слой, как указано в примере 1. Сопротивление отслаиванию составляет 0,4 кгс/см, сопротивление статическому сдвигу 650 ч, сопротивление отслаиванрш полиэтиленовой пленки 0-0,05 кгс/см,

Пример 8, 100 г 67,3%-ного раствора карбоксштсодержащего полиуретаноуреилена, полученного по при- меру 7, обрабатьшают г тетра- гидрата уксусно-кислого кобальтаэ растворенного в 10 г дигметилформами- да. Реакционную смесь перемешивают 50 мин при Содержание карбоксилатных групп в полученном 6152%-ном растворе полиуретаноуреиленкарбок- силате кобальта составляет О, 12 мае,%, Из него формуют и испытывают клеевой слой, как указано в прютере 1. Сопротивление отслаиванию 0,6 кгс/см, сопротивление статическому сдвигу 72 ч, сопротивление отслаивание полиэтиленовой пленки 0-6505 кгс/ск.

Пример 9 (контрольный)„ К 100 г 67, раствора карбоксилсодержащего полиуретаноз/реилена, полученного по npHj-jepy 1 3 добавляют раствор 0,032 г тетрагидрата уксусно-кислого магния и перемешивают в течение 0,5ч при 30-40 С Получают полиуре- иленокарбоксилат, содержащий мае % карбоксилатных групп. Из полученного раствора полиуретаноуреиленокарбокси- лата магния формуют и испытглвают клеевой слой, как указано в примере 1, Сопротивление отслаиванию составляет 1,5 кгс/см, сопротивление статическо- му сдвигу 3 ч, сопротивление отслаиванию защитной полиэтиленовой пленки 0,05 кгс/см.

Пример 10 (контрольный), К 100 г 66,8%-ного раствора полиуретаноуреилена с концевыми аминогруппами, полученного по примеру 1 Добавляют 1,3 г малеинового ангидрида, выдерживают смесь при

8-23°С в течение 2 ч и добадляют 0,93 г тетра- ггадрата уксусно- кислого кобальта, растворенного в 20 г димети-лформамида. Пос- пе выдержки в течение 0,5 ч при

40 С получают раствор полиуретано- уреиленокарбоксилата кобальта с содержанием карбоксилатных групп

712490308

0,5 мае Л. Сформированный из него, слой не обладает свойствами чувстви- как указано в примере 1, полимерный тельного к давлению клея.

1,5-2,8 0,5 0,8 0,7 0,5

1,5

504

34

80

600

Сопротивление отслаиванию защитной полиэтиленовойпленки,кгс/см

Содержание

карбоксилатных групп,

мае.%Сопротивление

отслаиванию,

кгс/см

0,6

Сопротивление статическому сдвигу, ч

Сопротивление отслаиванию защитной полиэтиленовойпленки, кгс/см

Содержание карбоксилат- нвх групп, мас.%

36

78

650

82 3

ОтО,05 0-0,05 О 070,05 0-0,05 О

0,27 0,27 0,24 0,12 0,02 0.51

ВНИИПИ .Заказ 4197/25 Тираж 470Подписное

Произв.-попигр. пр-тие, г. Ужгород, ул. Проектная, 4

504

34

80

600

ОтО,05 0-0,05 О

0,26 0,13 0,26 0,27

0,7 0,4 0,6 1,5

О

78

650

82 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Карбоксилсодержащий полиуретаноуреилен в качестве чувствительного к давлению клея | 1983 |

|

SU1174454A1 |

| Полиуретаноуреилен в качестве липкого клея | 1980 |

|

SU912743A1 |

| ЛИПКИЙ КЛЕЙ | 1991 |

|

RU2010832C1 |

| ЛИПКИЙ КЛЕЙ | 1991 |

|

RU2010833C1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ДЛЯ ПРИКЛЕИВАНИЯ ПОЛИВИНИЛХЛОРИДНЫХ ОТДЕЛОЧНЫХ МАТЕРИАЛОВ | 1991 |

|

RU2012581C1 |

| САМОКЛЕЯЩАЯСЯ НЕГОРЮЧАЯ КЛЕЕВАЯ ЛИПКАЯ БЕЗОСНОВНАЯ ЛЕНТА ДЛЯ ПЕРЕНОСНОГО ЛИПКОГО СЛОЯ | 2009 |

|

RU2466167C2 |

| Способ приклеивания поливинилхлоридной пленки к субстрату | 1988 |

|

SU1579922A1 |

| Полиизопреноксадиазолиниламиды в качестве чувствительного к давлению клея | 1988 |

|

SU1597378A1 |

| Карбоксилсодержащий полиуретаноацилсемикарбазид в качестве чувствительного к давлению клея | 1989 |

|

SU1708816A1 |

| МНОГОСЛОЙНЫЙ САМОКЛЕЯЩИЙСЯ МАТЕРИАЛ | 2016 |

|

RU2628786C1 |

Полиуретаноуреиленокарбоксила- ты металлов общей-формулы ++ m ш равно значению, обеспечивающему содержание карбоксилатных групп 0,1-0,3 мас.%, в качестве чувствительного к давлению клея. (Л

| Патент ФРГ № 1904102, кл | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| -OOCR-COKH cOWR NHCOOlR 0)360CCWHPtNHCON- lH nW44X)CrK СНгСНгОНGH CHjOH где R К К М п lT , , -0-CgH ; 2,4-СбНзСНз, 2, -СНгСН(СНз); Мр, Zn, Са, Ni, Со; 4-7; Патент США f 4194618, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Полиуретаноуреилен в качестве липкого клея | 1980 |

|

SU912743A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1986-08-07—Публикация

1984-10-12—Подача