Изобретение относится к области газовой промышленности, а именно к технологии подготовки природного газа, и может быть использовано в газовой промышленности для подготовки природных газов.

В процессе адсорбционной осушки и отбензинивания газа существует проблема рационального использования газа стабилизации. При подготовке и переработке газа, где применяются адсорбционные процессы, одной из проблем является потеря углеводородов С3…С4 в составе газа стабилизации. Как правило, на адсорбционных установках после отбензинивания природного газа в блоке стабилизации углеводородного конденсат газ стабилизации С1..С4 направляют на собственные нужды или отводят с установки потребителю, без дополнительной переработки на газофракционирующей установке (ГФУ).

Известна установка подготовки углеводородного газа (патент РФ на изобретение №2645105 С1, МПК F25J 3/00. /Способ подготовки углеводородного газа и установка для его осуществления./ Ясьян Ю.П., Сыроватка В.А.; № 2016151570; заявл. 16.12.2016; опубл. 15.02.2018, Бюл. №5. - 21 с.), которая включает блок сепарации газа с отводами углеводородного конденсата и воды, блок адсорбционной осушки и отбензинивания газа с отводами подготовленного газа и газа после проведения регенерации адсорбента, холодильник и сепаратор охлажденного газа после проведения регенерации адсорбента с отводами отработанного газа регенерации, углеводородного конденсата и воды, отвод углеводородного конденсата с блока сепарации газа и отвод углеводородного конденсата с сепаратора охлажденного газа после проведения регенерации адсорбента, соединенные с блоком стабилизации углеводородов, снабженным отводами газов стабилизации и стабильного конденсата, отвод газов стабилизации соединен с линией на собственные нужды или с блоком компримирования, выход из которого соединен или с потоком исходного газа, или с отводом подготовленного газа, при этом отвод отработанного газа регенерации после проведения регенерации адсорбента соединен с блоком стабилизации углеводородов, содержащим дроссель, сообщенный с рекуперативным теплообменником, который также сообщен с одной стороны с отводом углеводородного конденсата с блока сепарации газа и отводом углеводородного конденсата с сепаратора охлажденного газа после проведения регенерации адсорбента, а с другой стороны через линию подачи охлажденного отработанного газа регенерации и линию подачи охлажденного углеводородного конденсата с ректификационно-отпарной колонной с подогревом низа колонны ребойлером, снабжённой отводом газов стабилизации и стабильного конденсата.

Недостатком известной установки являются потери углеводородов С3…С4 по причине отвода газа стабилизации в большей степени на собственные нужды или с установки потребителю, что в целом ограничивает ассортимент получаемой продукции.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемому техническому решению является адсорбционная установка (патент РФ на изобретение №2813141 С1, МПК F25J 3/02. /Адсорбционная установка./ Сыроватка В.А.; Тищенко О.И., Гукасян А.В., Шамаров М.В., Сомов М.Н. № 2023115771; заявл. 16.06.2023; опубл. 06.02.2024, Бюл. №4. - 11 с.), которая включает входные сепараторы, печь, сепаратор высокого давления и адсорберы, верх которых соединен с линией подачи исходного газа, линией отвода газа охлаждения, линией отвода насыщенного газа регенерации, и низ которых соединен с линией отвода подготовленного газа, линией подачи газа охлаждения, линией подачи газа регенерации, при этом линия отвода подготовленного газа соединена с фильтрующим устройством, линия отвода газа охлаждения соединена через фильтрующее устройство с первым рекуперативным теплообменником, выход газа из которого соединен через печь с адсорберами, линия подачи газа охлаждения соединена с линией отвода подготовленного газа после фильтрующего устройства, линия отвода отработанного газа регенерации последовательно соединена с фильтрующим устройством, первым рекуперативным теплообменником, холодильником и сепаратором высокого давления, где отработанный газ регенерации разделяется на две линии подачи газа, а именно на линию подачи потока углеводородного конденсата и линию подачи потока газа охлаждения, которая состоит из дросселя, последовательно соединенного с рекуперативным теплообменником, который также сообщен с одной стороны с отводом углеводородного конденсата от сепаратора высокого давления, а с другой стороны через линию подачи охлажденного отработанного газа регенерации и линию подачи охлажденного углеводородного конденсата с ректификационно-отпарной колонной с подогревом низа колонны ребойлером, снабжённая отводом газов стабилизации и стабильного конденсата, отвод газов стабилизации соединен с линией подачи газа на собственные нужды или с потоком исходного газа, или с отводом подготовленного газа при этом, отвод отработанного газа регенерации после дросселя, соединен через первую линию потока охлажденного отработанного газа регенерации с пропановым холодильником, который через вторую линию потока охлажденного отработанного газа регенерации соединён с низкотемпературным сепаратором, снабженным первой линией отвода охлажденного газа сепарации и первой линией отвода охлажденного углеводородного конденсата, первая линия отвода охлажденного газа сепарации сообщена со вторым рекуперативным теплообменником, который также сообщен с одной стороны с отводом углеводородного конденсата от сепаратора высокого давления, а с другой стороны через вторую линию отвода охлажденного газа сепарации сообщен с линией газа стабилизации и через вторую линию охлажденного углеводородного конденсата от сепаратора высокого давления совмещен с первой линией отвода охлажденного углеводородного конденсата через насос от низкотемпературного сепаратора в общий поток, который соединен с верхней частью конденсационно-отпарной колонны.

Недостатком известной установки являются потери углеводородов С3…С4 по причине отвода газа стабилизации на собственные нужды или с установки потребителю, что в целом ограничивает ассортимент получаемой продукции.

Задачей изобретения является усовершенствование установки, позволяющее повысить ее эксплуатационные характеристики.

Техническим результатом является обеспечение возможности ресурсосбережения установки, а также расширения ассортимента продукции за счет получения добавочных сжиженных продуктов - пропан-бутановой фракции (ПБФ), пропановой фракции, бутановой фракции и газообразных - метан-этановой и этановой фракции.

Технический результат достигается тем, что адсорбционная установка подготовки природного газа с блоком ГФУ, которая включает в себя входные сепараторы, печь, сепаратор высокого давления и адсорберы, верх которых соединен с линией подачи исходного газа, линией отвода газа охлаждения, линией отвода насыщенного газа регенерации, и низ которых соединен с линией отвода подготовленного газа, линией подачи газа охлаждения, линией подачи газа регенерации, при этом линия отвода подготовленного газа соединена с первым фильтром, линия отвода газа охлаждения соединена через второй фильтр с первым рекуперативным теплообменником, выход газа из которого соединен через печь с адсорберами, линия подачи газа охлаждения соединена с линией отвода подготовленного газа после первого фильтра, линия отвода отработанного газа регенерации последовательно соединена с третьим фильтром, первым рекуперативным теплообменником, холодильником и сепаратором высокого давления, где отработанный газ регенерации разделяется на линию отвода потока углеводородного конденсата и линию отвода отработанного газа регенерации, которая включает дроссель, соединенный через первую линию потока охлажденного отработанного газа регенерации с пропановым холодильником, который через вторую линию потока охлажденного отработанного газа регенерации соединён с низкотемпературным сепаратором, снабженным первой линией отвода охлажденного газа сепарации и первой линией отвода охлажденного углеводородного конденсата, при этом первая линия отвода охлажденного газа сепарации через второй рекуперативный теплообменник соединена с второй линией отвода охлажденного газа сепарации, линия отвода потока углеводородного конденсата из сепаратора высокого давления через второй рекуперативный теплообменник соединена с второй линией отвода охлажденного углеводородного конденсата, первая линия отвода охлажденного углеводородного конденсата через насос соединена с конденсационно-отпарной колонной с подогревом низа колонны ребойлером, снабжённой отводом газов стабилизации и стабильного конденсата, отличающаяся тем, что вторая линия отвода охлажденного газа сепарации снабжена отводом метан-этановой фракции из установки, а вторая линия охлажденного углеводородного конденсата от сепаратора высокого давления соединена с нижней частью низкотемпературного сепаратора, при этом линия газа стабилизации подключена к входу дополнительно установленного блока ГФУ, выходы которого соединены с линией отвода этановой фракцией, линией отвода пропан-бутановой фракции, линией отвода пропановой фракции, линией отвода бутановой фракции.

На адсорбционной установке подготовки природного газа с блоком ГФУ отвод отработанного газа регенерации после дросселя соединен с пропановым холодильником, с целью дополнительного охлаждения отработанного газа регенерации до температуры минус 60-70°C, для добавочной конденсации сжиженных углеводородов С3…С4 и удаления основного количества углеводородов С1…С2.

Соединение пропанового холодильника с низкотемпературным сепаратором позволит направить охлажденный отработанный газ регенерации в пропановом холодильнике при заданной температуры минус 60-70°C и давлении 1,8-2,0 МПа в низкотемпературный сепаратор, в котором осуществляется низкотемпературная конденсация (НТК) с целью удаления основной массы метана из парожидкостного потока и далее парожидкостный поток углеводородного конденсата подается насосом на низкотемпературную переработку в конденсационно-отпарную колонну для окончательного качественного разделения жидкой фазы от газообразной заданной концентрации. В низкотемпературном сепараторе газа в жидкую фазу переходят в большей степени сжиженные и жидкие углеводороды, а в поднимающиеся газовые потоки - легкие углеводороды С1..С2. А соединение низкотемпературного сепаратора газа через первую линию отвода охлажденного газа сепарации со вторым рекуперативным теплообменником, который сообщен с отводом углеводородного конденсата от сепаратора высокого давления, необходимо для охлаждения во втором рекуперативном теплообменнике углеводородного конденсата от сепаратора высокого давления, который подается в нижнюю часть низкотемпературного сепаратора для дополнительного разделения углеводородного конденсата от газообразных углеводородов С1…С2. А парожидкостный поток углеводородного конденсата от низкотемпературного сепаратора подается в конденсационно-отпарную колонну в верхнею часть колонны с температурой минус 60-70°C при давлении 2,2-2,5 МПа, что позволит качественно разделить жидкие и газообразные углеводороды и отделить основное количество С2…С4 для подачи на газофракционирующую установку (ГФУ) с целью получения добавочной продукции - пропан-бутановой фракции (ПБФ), пропановой фракции, бутановой фракции и этановой фракции.

В результате снабжения адсорбционной установки подготовки природного газа с блоком ГФУ пропановым холодильником и низкотемпературным сепаратором, где температура отработанного газа регенерации снижена до заданного значения минус 60-70°C, обеспечит более полное удаление С1…С2 из жидкой фазы, и даст возможность направить газ стабилизации из конденсационно-отпарной колонны, с подогревом низа колонны ребойлером, на ГФУ, для получения добавочной продукции.

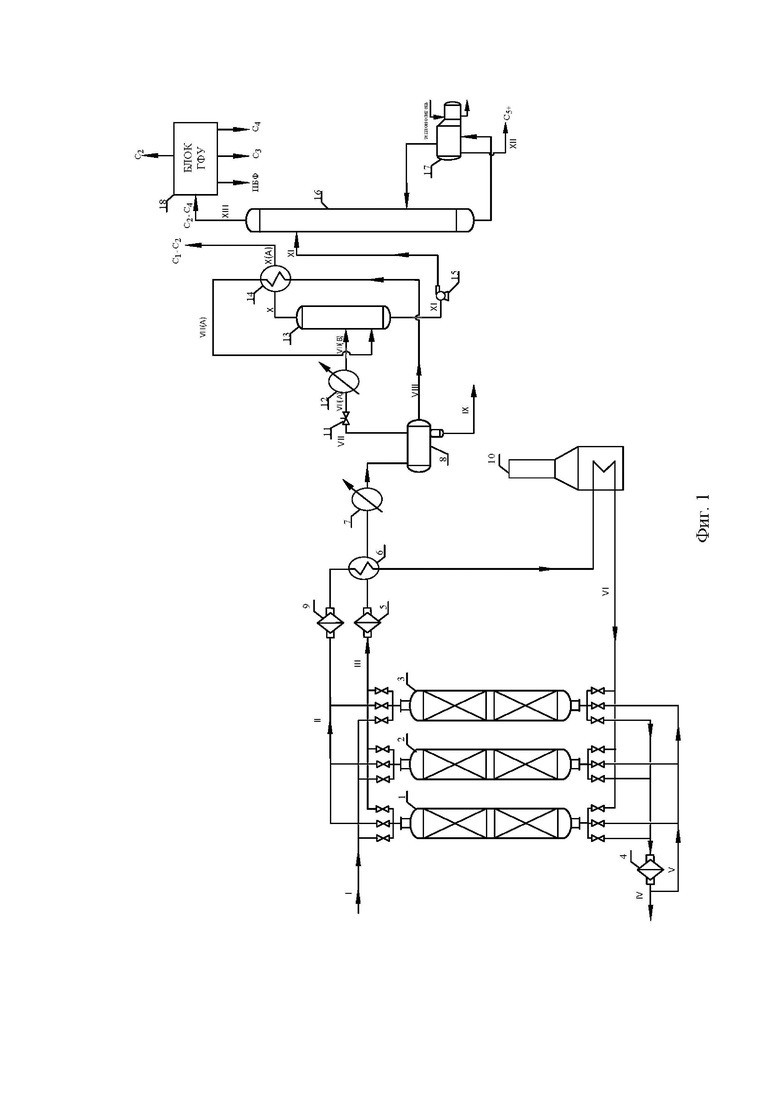

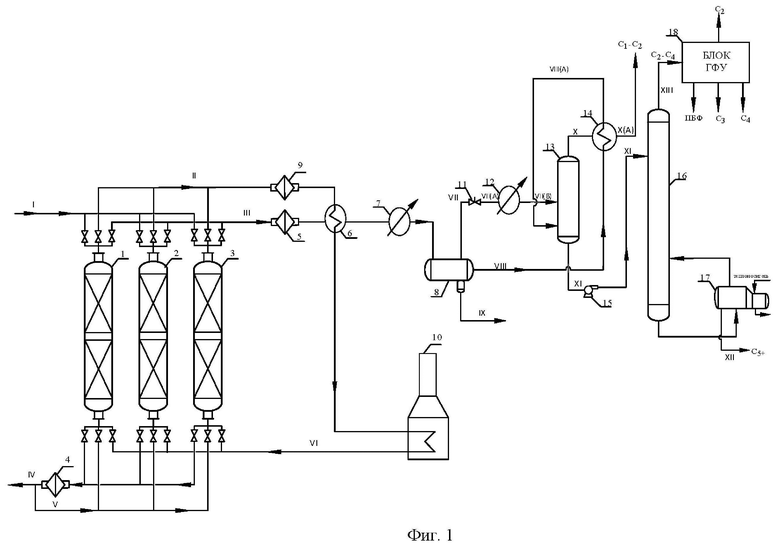

На фиг. 1 представлена технологическая схема адсорбционной установки подготовки природного газа с блоком ГФУ.

Адсорбционная установка подготовки природного газа с блоком ГФУ состоит одного или нескольких сепараторов разных ступеней давления (не показаны), из адсорберов 1, 2, 3 (количество адсорберов принимают в зависимости от расхода газа), каждый из которых заполнен силикагелем, обладающим достаточной емкостью, как по воде, так и по тяжелым углеводородам (C5+). Верх адсорберов соединен с потоком I отсепарированного газа (сепараторы не показаны), линией отвода потока II газа охлаждения и линией отвода потока III газа после проведения регенерации адсорбента, а низ - с линией отвода потока IV подготовленного газа, линией подачи потока V газа охлаждения и линией подачи потока VI газа регенерации. Адсорберы 1, 2, 3 работают периодически в циклах адсорбция - регенерация - охлаждение. На линии отвода потока IV подготовленного газа из адсорберов 1, 2, 3 установлен первый фильтр 4. На линии отвода потока III газа после проведения регенерации адсорбента из адсорберов 1, 2, 3 последовательно установлены второй фильтр 5, сообщенный с рекуперативным теплообменником 6, холодильник 7 и сепаратор 8 высокого давления. Сепаратор высокого давления 8 снабжен отводом потока VII отработанного газа регенерации, отводом потока VIII углеводородного конденсата и отводом потока IX техводы. Линия отвода потока II газа охлаждения из адсорберов 1, 2, 3 последовательно соединена с третьим фильтром 9, рекуперативным теплообменником 6 и печью 10. Отвод потока VII отработанного газа регенерации из сепаратора высокого давления 8 соединен последовательно с дросселем 11, с пропановым холодильником 12 через первую линию потока VII (А) охлажденного отработанного газа регенерации и через вторую линию потока VII (В) охлажденного отработанного газа регенерации с низкотемпературным сепаратором 13, снабженным первой линией отвода охлажденного газа сепарации X и первой линией отвода охлажденного углеводородного конденсата XI. Первая линия отвода X охлажденного газа сепарации соединена через рекуперативный теплообменник 14 со второй линией отвода охлажденного газа сепарации X(А), в качестве метан-этановой фракции. Линия отвода углеводородного конденсата VIII из сепаратора высокого давления 8 после рекуперативного теплообменника 14, соединена через вторую линию отвода охлажденного углеводородного конденсата VIII(А) с нижней частью низкотемпературного сепаратора 13, снабженным первой линией отвода охлажденного углеводородного конденсата XI, соединеной через насос 15 с конденсационно-отпарной колонной 16 с подогревом низа колонны ребойлером 17, которая снабжена линией отвода XIV стабильного углеводородного конденсата и линией газа стабилизации XII, которая соединена с блоком ГФУ, выходы которого соединены с линией отвода этановой фракцией, линией отвода пропан-бутановой фракции, линией отвода пропановой фракции, линией отвода бутановой фракции.

Установка работает следующим образом: исходный газ с давлением 6,4-10,0 МПа и температурой 20-40°С и с плотностью 0,600-0,700 кг/м поступает на установку подготовки газа.

Исходный углеводородный газ подает на сепарацию, где отделяется поток I отсепарированного газа от потока углеводородного конденсата и потока техводы (не показано). Поток I отсепарированного газа направляют в адсорберы 1, 2, 3, находящиеся на стадии осушки и отбензинивания газа, проходит их сверху вниз, адсорбентом является силикагель.

Адсорберы 1, 2, 3 работают периодически в циклах адсорбция - регенерация - охлаждение. Далее осушенный и отбензиненый поток IV подготовленного газа с температурой точки росы по воде не выше минус 25°С и по углеводородам не выше минус 16°С и давлением не менее 6,3-9,9 МПа из адсорбционной установки газа через первый фильтр 4 направляют потребителю.

После завершения цикла адсорбции адсорберы 1, 2, 3 переводят в цикл регенерации. Поток VI газа регенерации предварительно нагревают в печи 10 до температуры 250-350°С и направляют в адсорберы 1, 2, 3, переключенные в цикл регенерации. При проведении регенерации из адсорбента извлекаются поглощенные тяжелые углеводороды и техвода. После проведения регенерации поток III газа, содержащего тяжелые углеводороды и техводу, очищают в втором фильтре 5, охлаждают в рекуперативном теплообменнике 6, холодильнике 7 до температуры 20°С и направляют в сепаратор 8, при этом из сепаратора 8 отводят поток VII отработанного газа регенерации, поток VIII углеводородного конденсата и поток IX техводы. После завершения цикла регенерации адсорберы 1, 2, 3 переводят в цикл охлаждения. Часть потока IV подготовленного газа по линии подачи потока V газа охлаждения направляют в адсорберы 1, 2, 3, находящиеся в стадии охлаждения, проходит его снизу вверх и охлаждает адсорбент. После проведения охлаждения адсорбента по линии отвода потока II газ охлаждения проходит через третий фильтр 9, рекуперативный теплообменник 6 и направляется в печь 10.

Поток VII отработанного газа регенерации из сепаратора 8 высокого давления после проведения регенерации адсорбента направляют в дроссель 11 и подвергают охлаждению до температуры минус 17-20°С путем дросселирования и далее через первую линию потока VII (А) охлажденного отработанного газа регенерации подают на дополнительное охлаждение в пропановый холодильник 12 до температуры минус 65-70°С для более полной конденсации сжиженных и жидких углеводородов, затем через вторую линию поток VII (В) охлажденного отработанного газа регенерации от пропанового холодильника 12 направляют в низкотемпературный сепаратор 13, где осуществляется низкотемпературная сепарация при давлении 1,8-2,0 МПа. В низкотемпературном сепараторе газа 13 в поднимающиеся газовые потоки в большей степени переходят легкие углеводороды, которые отводятся по первой линии отвода X охлажденного газа сепарации и далее поступают в рекуперативный теплообменник 14 для охлаждения углеводородного конденсата, который поступает по линии отвода углеводородного конденсата VIII от сепаратора высокого давления 8, и далее поступает через вторую линию охлажденного углеводородного конденсата VIII(А) в нижнюю часть низкотемпературного сепаратора 13 для дополнительного разделения углеводородного конденсата от газообразных углеводородов С1…С2.

А парожидкостный поток, состоящий в большей степени из сжиженных и жидких углеводородов, от низкотемпературного сепаратора 13, через насос 15 и первую линию отвода охлажденного углеводородного конденсата XI направляется в конденсационно-отпарную колонну 16 с подогревом низа колонны ребойлером 17, которая снабжена линией отвода XIII углеводородного конденсата и линией XII газа стабилизации.

Поток охлажденного газа сепарации X(А) от рекуперативного теплообменника 14 подается на собственные нужды. В верхнюю часть конденсационно-отпарной колонны 16 через линию отвода охлажденного углеводородного конденсата XI поступает на стабилизацию парожидкостный поток от низкотемпературного сепаратора 13 с температурой минус 60-65°С. А охлажденный углеводородный конденсат от сепаратора высокого давления 8, предварительно охлажденного до температуры минус 60-65°С в рекуперативном теплообменнике 14, посредством потока охлажденного газа сепарации по первой линии отвода охлажденного газа сепарации X, от низкотемпературного сепаратора 13 подается в нижнюю часть низкотемпературного сепаратора. В нижней части конденсационно-отпарной колонны 16 с ребойлером 17 происходит выпаривание из жидкой фазы остаточных легких углеводородов и получение стабильного конденсата, поток XIII. Вместе с легкими углеводородами выпариваются и более тяжелые углеводороды, которые в верхней части конденсационно-отпарной колонны 16 конденсируются при температуре минус 60-65°С и переходят в жидкую фазу, стекающую в нижнюю часть конденсационно-отпарной колонны 16. В результате многократного контактирования газовой и жидкой фазы в верху конденсационно-отпарной колонны 16 происходит выделение легких углеводородов-газов стабилизации, без потерь жидких углеводородов С5+.

Присутствие метанола (80%) в техводе допускает охлаждение газа и конденсата до указанных температур без гидратообразований.

Давление в конденсационно-отпарной колонне 15 поддерживается 2,2 - 2,5 МПа, температура куба 218-240°С.

Полученную смесь потока XIII газов стабилизации направляют в блок ГФУ 18 для получения ПБФ, пропановой фракции, бутановой фракции и этановой фракции. Схема ГФУ не показана. Выбор основного и вспомогательного оборудования для ГФУ должен быть индивидуален в каждом конкретном случае в зависимости от состава и количества сырья. Поэтому схема оборудования блока ГФУ и ее описание работы не приводится.

Оптимальный режим работы адсорбционной установки подготовки природного газа с блоком ГФУ при низкотемпературной конденсации газа регенерации и переработке газа стабилизации в блоке ГФУ подбирают расчетным и опытным путем на каждом производстве газовой и нефтяной промышленности индивидуально в зависимости от состава, расхода и параметров исходного углеводородного газа, а также затрат на эксплуатацию.

Таким образом, совокупность предложенных нами решений позволит обеспечить ресурсосбережение вследствие выработки добавочных продуктов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Адсорбционная установка подготовки углеводородного газа с блоком ГФУ | 2024 |

|

RU2836511C1 |

| Адсорбционная установка | 2023 |

|

RU2813141C1 |

| Адсорбционная установка газа | 2023 |

|

RU2808604C1 |

| Установка для подготовки природного газа | 2021 |

|

RU2765821C1 |

| Технологическая установка подготовки углеводородного газа | 2023 |

|

RU2814922C1 |

| ГАЗОПЕРЕРАБАТЫВАЮЩИЙ И ГАЗОХИМИЧЕСКИЙ КОМПЛЕКС | 2014 |

|

RU2570795C1 |

| Установка для подготовки углеводородного газа | 2021 |

|

RU2762392C1 |

| Установка подготовки газа к транспорту | 2019 |

|

RU2714807C1 |

| Способ подготовки углеводородного газа и установка для его осуществления | 2016 |

|

RU2645105C1 |

| Адсорбционная установка подготовки углеводородного газа | 2019 |

|

RU2714651C1 |

Изобретение относится к области газовой промышленности и может быть использовано для подготовки природных газов. Адсорбционная установка подготовки природного газа с блоком газофракционирующей установки (ГФУ) включает входные сепараторы, печь, сепараторы высокого и низкого давления и адсорберы, верх которых соединен с линией подачи исходного газа, линией отвода газа охлаждения, линией отвода насыщенного газа регенерации, и низ которых соединен с линией отвода подготовленного газа, линией подачи газа охлаждения, линией подачи газа регенерации. В сепараторе высокого давления отработанный газ регенерации разделяется на линию отвода потока углеводородного конденсата и линию отвода отработанного газа регенерации. Низкотемпературный сепаратор снабжен первой линией отвода охлажденного газа сепарации и первой линией отвода охлажденного углеводородного конденсата. Линия отвода потока углеводородного конденсата из сепаратора высокого давления через второй рекуперативный теплообменник соединена со второй линией отвода охлажденного углеводородного конденсата. Первая линия отвода охлажденного углеводородного конденсата через насос соединена с конденсационно-отпарной колонной с подогревом низа колонны ребойлером, снабжённой отводом газов стабилизации и стабильного конденсата. Вторая линия отвода охлажденного газа сепарации снабжена отводом метан-этановой фракции из установки, а вторая линия охлажденного углеводородного конденсата от сепаратора высокого давления соединена с нижней частью низкотемпературного сепаратора. Линия газа стабилизации подключена к входу блока ГФУ, выходы которого соединены с линиями отвода этановой, пропан-бутановой фракции, пропановой фракции и бутановой фракций. Техническим результатом является обеспечение возможности ресурсосбережения установки, а также расширения ассортимента продукции. 1 ил.

Адсорбционная установка подготовки природного газа с блоком газофракционирующей установки (ГФУ), включающая в себя входные сепараторы, печь, сепаратор высокого давления и адсорберы, верх которых соединен с линией подачи исходного газа, линией отвода газа охлаждения, линией отвода насыщенного газа регенерации, и низ которых соединен с линией отвода подготовленного газа, линией подачи газа охлаждения, линией подачи газа регенерации, при этом линия отвода подготовленного газа соединена с первым фильтром, линия отвода газа охлаждения соединена через второй фильтр с первым рекуперативным теплообменником, выход газа из которого соединен через печь с адсорберами, линия подачи газа охлаждения соединена с линией отвода подготовленного газа после первого фильтра, линия отвода отработанного газа регенерации последовательно соединена с третьим фильтром, первым рекуперативным теплообменником, холодильником и сепаратором высокого давления, где отработанный газ регенерации разделяется на линию отвода потока углеводородного конденсата и линию отвода отработанного газа регенерации, которая включает дроссель, соединенный через первую линию потока охлажденного отработанного газа регенерации с пропановым холодильником, который через вторую линию потока охлажденного отработанного газа регенерации соединён с низкотемпературным сепаратором, снабженным первой линией отвода охлажденного газа сепарации и первой линией отвода охлажденного углеводородного конденсата, при этом первая линия отвода охлажденного газа сепарации через второй рекуперативный теплообменник соединена со второй линией отвода охлажденного газа сепарации, линия отвода потока углеводородного конденсата из сепаратора высокого давления через второй рекуперативный теплообменник соединена со второй линией отвода охлажденного углеводородного конденсата, первая линия отвода охлажденного углеводородного конденсата через насос соединена с конденсационно-отпарной колонной с подогревом низа колонны ребойлером, снабжённой отводом газов стабилизации и стабильного конденсата, отличающаяся тем, что вторая линия отвода охлажденного газа сепарации снабжена отводом метан-этановой фракции из установки, а вторая линия охлажденного углеводородного конденсата от сепаратора высокого давления соединена с нижней частью низкотемпературного сепаратора, при этом линия газа стабилизации подключена к входу дополнительно установленного блока ГФУ, выходы которого соединены с линией отвода этановой фракции, линией отвода пропан-бутановой фракции, линией отвода пропановой фракции, линией отвода бутановой фракции.

| Адсорбционная установка | 2023 |

|

RU2813141C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВОГО ПОТОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2144556C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ПОПУТНОГО НЕФТЯНОГО ГАЗА | 2003 |

|

RU2225971C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО МЕТАНА (ВАРИАНТЫ) | 2006 |

|

RU2296922C1 |

| WO 2016053668 A1, 07.04.2016. | |||

Авторы

Даты

2025-03-11—Публикация

2024-06-24—Подача